2507双相不锈钢钾盐蒸发罐腐蚀的原因分析

2017-08-16杨晓烽陈伟来

杨晓烽,陈伟来

(化工部长沙设计研究院,长沙 410116)

2507双相不锈钢钾盐蒸发罐腐蚀的原因分析

杨晓烽,陈伟来

(化工部长沙设计研究院,长沙 410116)

以某院设计的两个项目中的蒸发罐实际使用情况为切入点,从2507双相不锈钢设备的使用环境和制作工艺两方面分析了钾盐蒸发罐发生腐蚀开裂现象的原因,进而讨论了如何在设计、制造及使用过程中避免双相不锈钢设备发生腐蚀。结果表明:双相不锈钢蒸发罐的使用环境和制造工艺均对其耐蚀性有很大的影响,尤其是当有焊接瑕疵和组装残余应力造成的应力集中,或在强酸、高温、高Cl-含量介质溶液的环境中运行时,设备极易发生应力腐蚀裂纹。

2507双相不锈钢;蒸发罐;腐蚀

蒸发罐在钾盐行业起着举足轻重的作用,其使用情况直接影响了钾盐生产能耗、产品收率和产品质量。蒸发罐的腐蚀泄露不仅影响设备寿命和生产安全,甚至会导致全面停产。早期的钾盐蒸发罐主要使用价格便宜的纯碳钢、316L不锈钢或316L不锈钢复合板,但因这些材料的耐蚀性差,一般几个月就需更换。20世纪80年代,钛及其复合板材开始用于制造钾盐蒸发罐,并取得了较好的效果,但用钛及其复合板材制造钾盐蒸发罐成本较高,制约了该材料的广泛应用。

在此背景下,双相不锈钢及其复合板材作为一种兼具有优良耐蚀性又相对便宜的材料,在真空制盐行业被认为是最适宜的材料之一[1-2]。虽然双相不锈钢具有优良的抗点蚀、缝隙腐蚀、应力腐蚀及疲劳腐蚀等性能,但加工和制造会降低其耐蚀性[3],且蒸发罐通常是在应力和环境介质共同作用下工作,双相不锈钢钾盐蒸发罐常常发生严重的腐蚀破坏[4]。

本工作结合工程项目实例,对2507双相不锈钢钾盐蒸发罐的腐蚀原因进行了分析,并就如何防止腐蚀给出一些建议。

1 项目实例

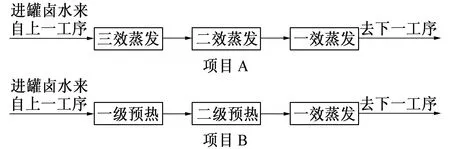

我院先后在国外设计了两个KCl工程项目,分别为50万t/a(以下简称项目A)和12万t/a(以下简称项目B)。两个项目虽然采用了不同的开采和生产工艺,但都涉及分解母液蒸发工艺,且蒸发罐均采用强制外循环蒸发罐(主要包括蒸发罐罐体、循环管,此处不考虑加热室)。具体而言,项目A采用三效蒸发工艺,各效蒸发罐罐体材料均为2507双相不锈钢复合板,循环管材料为纯2507双相不锈钢。项目B则采用两级预热加一效蒸发工艺,预热器设备此处不讨论,蒸发罐罐体材料、循环管材料均与项目A的一致。两个项目的蒸发流程见图1。

图1 项目A和项目B的蒸发流程图Fig. 1 Evaporation flow charts of project A and project B

1.1 设备使用环境

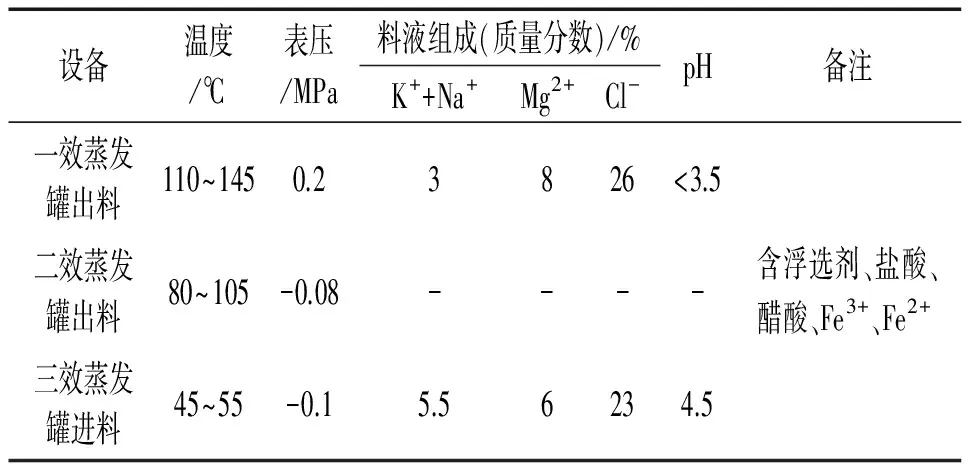

项目A中一效、二效和三效蒸发罐的操作温度、操作压力、料液组成、pH见表1。

表1 项目A蒸发罐的实际使用环境

项目B中蒸发罐的操作温度、操作压力、料液组成、pH见表2。

表2 项目B蒸发罐的实际使用环境

1.2 制造情况

1) 因项目建设地位于欠发达的东南亚地区,交通落后,而两项目的蒸发罐设备直径较大,运输难度高,因此两项目蒸发罐罐体和循环管均在现场制作,仅加热室在国内制作完成后运输至项目现场。

2) 在循环管与蒸发罐罐体的制造过程中,对板材采用冷卷成形后焊接。

3) 由于现场施工条件有限,未对双相钢焊缝进行酸洗钝化处理。

1.3 腐蚀情况

运行不到一个月,项目A一效蒸发罐循环管出现明显裂缝,尤以焊缝处居多,在清洗完循环管外壁后,甚至发现了严重的应力腐蚀开裂现象,见图2。一效蒸发罐罐体与液相接触部分,在焊缝以及焊缝附近发生腐蚀开裂,见图3;一效蒸发罐罐体与气相接触部分未见明显腐蚀。

(a) 管壁 (b) 焊缝图2 项目A一效蒸发罐循环管的腐蚀形貌Fig. 2 Corrosion morphology of circulation pipe wall (a) and weld (b) of the 1st stage evaporation tank in project A

(a) 焊缝 (b) 焊缝附近图3 项目A一效蒸发罐罐体与液相接触部分的腐蚀形貌Fig. 3 Corrosion morphology of the 1st stage evaporation tank contacting with liquid phase in project A: (a) weld; (b) near weld

项目A二效蒸发罐罐体未见明显腐蚀,但二效蒸发罐循环管在表面喷着色剂和显影剂后,管壁和焊缝处肉眼可见明显裂痕,见图4。三效蒸发罐罐体和循环管使用情况相对良好。

(a) 管壁 (b) 焊缝图4 项目A二效蒸发罐循环管的腐蚀形貌(显影后)Fig. 4 Corrosion morphology of circulation pipe wall (a) and weld (b) of the 2nd stage evaporation tank in project A (developed)

在运行1 a后,项目B蒸发罐循环管管壁和焊缝处光滑,使用情况良好,在表面喷着色剂和显影剂后,无肉眼可见开裂泄漏现象,见图5。

(a) 管壁 (b) 焊缝图5 项目B蒸发罐循环管内部情况Fig. 5 Internal situations of circulation pipe wall (a) and weld (b) in evaporation tank of project B

2 分析与讨论

项目A中一效和二效蒸发罐循环管开裂为竖向树状裂纹,裂纹产生区域多集中在焊缝处,项目A一效蒸发罐罐体腐蚀也多见于焊缝处。这两种腐蚀都表现出典型的应力腐蚀开裂特征。从理论上来说,容器发生应力腐蚀断裂主要有三大因素:一定拉应力的存在;材料对应力腐蚀具有敏感性;存在能引起金属发生应力腐蚀的介质[5]。

两个项目蒸发罐所用的2507双相不锈钢为德国某公司的同一批次产品,故可排除材料本身差异的影响。引起上述应力腐蚀开裂现象的原因只可能是存在能引起金属发生应力腐蚀的介质(与蒸发罐的使用环境相关)和拉应力的存在(与蒸发罐的制造工艺相关)。

2.1 蒸发罐使用环境的影响

2.1.1 温度

项目A和项目B蒸发罐的操作温度接近,最高使用温度都不超过150 ℃,低温为110 ℃,不低于80 ℃,操作过程中未出现超温现象。实际使用中发现项目A三效蒸发罐使用温度为45~55 ℃,运行温度相对较低。

2.1.2 压力

两项目的蒸发罐操作压力均不高,项目A一效蒸发罐最高操作压力为0.2 MPa,二效蒸发罐在真空状态下运行,最低操作压力为-0.08 MPa;项目B蒸发罐最高操作压力为0.2 MPa。两项目的一效蒸发罐主蒸汽管上均装有安全阀,不会出现超压现象。

2.1.3 物料组成

两项目料液主要组成基本一致,均含有K+、Na+、Mg2+、Cl-和少量Ca2+,料液中总离子含量接近,料液中Cl-含量都相对较高,超过23%(质量分数)以上。但项目A进罐料液中含有从上一工序带来的少量浮选剂、盐酸和醋酸,且由于未按设计要求安装pH调节装置,直接导致项目A进罐料液的pH较低。项目A进罐料液的pH在4.5左右,酸性较强,是项目B的料液酸性的100倍以上。

由于项目A料液中Cl-、Mg2+含量更高,在高温下MgCl2会与水反应生成HCl[6-7],见式(1)和式(2)。所以项目A一效蒸发罐在运行过程中,其母液中的HCl含量比项目B中的更多。

(1)

(2)

此外,项目A料液中还含有醋酸和Fe3+和Fe2+。醋酸是一种有机强酸,醋酸中存在Cl-时会导致点蚀的发生,且Cl-浓度达到1mol/L时,2507双相不锈钢的耐点蚀性能明显下降[8]。同时,对项目A进罐料液抽样检测发现,其中Fe3+和Fe2+的质量分数分别达到0.181 0%和0.135 5%。这主要是因为上一工序都是碳钢设备,且母液长时间存放在含铁量很高的地下池中导致。

可见,项目A和B最高操作温度和压力相差不大,料液主要组分基本相似,料液总离子浓度也十分接近,但项目A中料液酸性远远高于项目B中的,且项目A中还含有醋酸、Fe3+和Fe2+。

综上分析,高温、高含量Cl-、强酸环境是腐蚀发生的主要原因。在高含量Cl-环境中,随着pH的降低,双相不锈钢的表面膜被破坏,其耐蚀性逐渐降低,极易产生应力腐蚀开裂现象。而醋酸中高含量Cl-的存在会导致点蚀的发生,Fe3+和Fe2+的存在使2507双相不锈钢极易发生电化学腐蚀,共同加剧了腐蚀。

2.2 制造工艺影响

项目A一效蒸发罐和二效蒸发罐的腐蚀主要发生在焊缝处,因此腐蚀还应与蒸发罐的加工制造工艺相关。具体来说:

1) 双相不锈钢设备的焊接质量,与焊工技术的高低、是否正确掌握双相钢的焊接工艺有很大关系。同时,焊接材料的选择、焊接线能量和层间温度等参数的控制,对保证焊接接头是否具有与母材同等的性能至关重要[9]。另外,由于蒸发罐制作周期较长,制作现场正处于雨季,经常突降暴雨,湿度、温度随时改变。这些都会对焊接质量造成诸如焊缝粗糙、烧损、相变、夹渣等不利影响。

2) 对板材采用冷卷成形后焊接,虽然该方式操作比较便利,但成形作用力大,且双相不锈钢强度高,故易产生冷作硬化、表面缺陷诱发开裂等现象[9-10]。循环管以及其与蒸发罐罐体组装时必然施加较大的外力,致使设备产生较大的组装残余应力,因此双相不锈钢设备在制作完成后还需要进行正确的热处理以消除应力。文献[11]指出热处理的温度和时间都需要严格控制,否则会因脆性相的析出而影响材料的韧性和耐蚀性,尤其是耐局部腐蚀性能的下降。

3) 蒸发罐制作完成后,应对蒸发罐内壁2507双相不锈钢及其复合板的焊缝进行清理,然后进行酸洗钝化或用专业酸洗膏涂抹,达到要求后及时用清水冲洗去除钝化残留物。但是,由于现场施工条件不足而未做处理,使2507双相不锈钢及其焊接接头表面失去了钝化膜的保护,导致其抗腐蚀能力大幅降低。

2.3 如何避免腐蚀的发生

2.3.1 合理的设计

在设计初期,应确认设备最苛刻的工况,并按此工况合理选材或调整工况至材料允许范围。

对于受内压容器,设备壳体主要受到拉应力,因此,要减小和控制其应力腐蚀,必须控制容器的工作应力和残余拉应力等;对于受外压容器,要考虑外压引起的应力与残余拉应力组合后的应力状态。在结构设计上,应尽量避免出现应力集中现象。

对于安装和使用时存在较大温差的设备,要尽量减少温差产生的应力。

2.3.2 严格的制造

因为双相不锈钢在我国应用还不广泛,相关制造经验相对缺乏,所以在制造环节中,比如卷板、焊接、组装中,要有完善的施工指导,包括完善的冷作工艺、焊接工艺、合理的焊后热处理工艺等。

由于蒸发罐的制作安装全部是室外施工,为避免湿度对焊接质量的影响,建议避开雨季施工,也有利于施工人员操作和便于安装。

酸洗钝化是保证蒸发罐安全运行的最后一道防线。应克服制作现场条件的限制,按要求及时全面地进行酸洗钝化处理,使双相不锈钢表面生成均匀的保护膜,强化双相不锈钢表面和焊接接头的防腐蚀能力。

2.3.3 正确的使用

在双相不锈钢设备运行过程中,严格按设计参数运行设备,不出现超温超压现象。

在强酸和Cl-介质环境中,双相不锈钢抗应力腐蚀能力大大降低。因此,对于pH较低的料液,需实时取样测量其pH,并采取合理的措施中和料液酸性,待化验合格后方可进入蒸发罐内。

严格控制进罐料液中的Fe3+和Fe2+含量,以免对双相不锈钢表面造成Fe污染,发生电化学腐蚀。

由于应力腐蚀开裂发生在活化-钝化和钝化-过钝化两个敏感电位区间,因此可以通过控制电位进行保护,防止应力腐蚀的发生。

如有必要,可根据项目情况,采取加入缓蚀剂、促进成膜、阻止氢或有害物质的吸附等方法[12]防止应力腐蚀的发生。

3 结论

双相不锈钢蒸发罐的使用环境和制造工艺均对其耐蚀性有很大的影响,尤其是当有焊接瑕疵和组装残余应力造成应力集中,或在强酸、高温、高含量Cl-介质溶液的环境中运行时,设备极易发生应力腐蚀裂纹。

掌握双相不锈钢的材料特点,从设计、制造以及使用阶段各个方面,避免双相钢的腐蚀。在我国加大钾盐开发的大环境下,抗腐蚀双相钢蒸发罐的使用将日渐广泛。

[1] 李广林,董连福. 双相不锈钢复合板材在真空盐蒸发上的应用[J]. 无机盐工业,2008,40(9):57-58.

[2] 傅春燕. 浅谈不锈钢设备制作过程的焊接质量控制[J]. 中国井矿盐,2015,46(4):40-42.

[3] 彭传丰,李俊聪,李红卫. 2507双相钢在制盐蒸发罐上的应用前景[J]. 中国井矿盐,2006,37(6):13-15,18.

[4] 林红先,樊玉光,熊惠,等. 22Cr双相不锈钢与304L、316L钢在氯化物溶液中耐应力腐蚀性能的比较[J]. 腐蚀与防护,2009,30(6):386-387.

[5] 陈晓冬. 压力容器应力腐蚀及其控制分析[J]. 中国机械,2015(6):152-153.

[6] 曹忠良,王珍云. 无机化学反应方程式手册[M]. 长沙:湖南科学技术出版社,1982:474.

[7] 陈寿椿. 重要无机化学反应[M]. 上海:上海科学技术出版社,1994.

[8] 魏晓晋,林玉成,高向明. 2507超级双相不锈钢的组织和腐蚀性能研究[J]. 压力容器,2010,27(10).

[9] 孙长庆. 双相不锈钢的发展、性能与应用(二)[J]. 化工设备设计,1998(6):48-51.

[10] 孙长庆. 双相不锈钢的发展、性能与应用(三)[J]. 化工设备设计,1999(1):41-43.

[11] 康利梅. 双相不锈钢的发展及应用综述[J]. 科技广场,2010(8):165-168.

[12] 杨传健,江楠. 压力设备应力腐蚀开裂的预防分析法准则[J]. 腐蚀与防护,2007,28(2):105-107.

Cause Analysis of Corrosion of Sylvite Evaporators Made of 2507 Duplex Stainless Steel

YANG Xiaofeng, CHEN Weilai

(Changsha Design and Research Institute of Chemical Industry Ministry, Changsha 410116, China)

According to the case study of evaporators used in two projects of an institute, the reasons for corrosion cracking of 2507 duplex stainless steel evaporators were analyzed from the operational environment and manufacturing process. Furthermore, the ways to avoid the corrosion of duplex stainless steel evaporators were investigated from design, manufacturing and operation. The results show that both operational environment and manufacturing process have great influences on the corrosion of duplex stainless steel evaporators. Stress corrosion cracking occurs easily when there are welding flaws, stress concentration because of assemble residual stress on the evaporators, or they work in the conditions of strong acid, high temperature and solution with high concentration of Cl-.

duplex stainless steel 2507; evaporator; corrosion

10.11973/fsyfh-201708014

2016-01-24

杨晓烽(1984-),工程师,硕士,化工工艺设计研究,15211137300,yangxiaofeng777@126.com

TG172.9

A

1005-748X(2017)08-0642-04