浅谈大型钢网壳储罐现场施工

2017-08-16付根林宁波威瑞泰默赛多相流仪器设备有限公司浙江宁波315806

付根林(宁波威瑞泰默赛多相流仪器设备有限公司,浙江宁波315806)

浅谈大型钢网壳储罐现场施工

付根林(宁波威瑞泰默赛多相流仪器设备有限公司,浙江宁波315806)

大型储罐罐顶制作是储罐制造施工中的技术难点,储罐穹顶跨度较大,储罐穹顶制作困难。目前大型储罐采用新型的三角形或四边形网格,整个网格由网架和蒙皮板组成,空间造型轻巧,易于制作。本文正是基于制造工艺指导生产,优化产品质量,提高生产效率的出发点。根据公司现有制造能力,总结实践中储罐成型的制造经验,从网格组装,蒙皮板组焊,罐壁板倒装组焊,罐底板组焊,控制焊接变形等几方面优化,为大型钢网壳储罐现场施工提供借鉴。保证了大型钢网壳储罐的产品性能。

大型储罐;三角形网格;组焊;焊接变形

随着石油化工行业不断发展,储罐容量也不断地增大。当罐体直径大于30米以上的储罐不再使用带肋式球型顶盖,而是使用单层钢制空间跨度大的穹顶网壳式顶盖。目前采用的钢网壳一般分为:三角形网格和四边形网格,整个网壳顶由网架和蒙皮板组成。其特点空间造型轻巧和易于制作安装的特点在大型储罐的固定顶盖中广泛应用。芳烃项目配套设施消防水加压站的大型储罐,设计容积为15000m3储罐2台,储罐设计直径φ35m,高度h=19m,罐顶设计形式为单层三角形网顶安装,网壳顶是一种全新的技术,由网架和蒙皮板组成。

1 钢网壳顶的安装

1.1 网壳组装

以芳烃项目配套设施消防水加压站的大型储罐工程为例,该储罐为三角形承插式网壳结构,本网架由设计单位设计,指定厂家加工,我们公司现场安装。网壳顶由角钢拼接而成,蒙皮采用Q235Bδ=4mm钢板,网壳零部件工厂化预制成型到场后,根据设计要求对所有零部件编号,分类摆放整齐。待储罐最顶圈壁板及边环梁安装完成后即可开始安装网壳。在安装网壳前,须在边缘支座处的壁板上焊接背杠,以防止网壳自重使壁板变形影响罐体垂直度。利用活动脚手架从最外圈向中心方向逐圈安装,直至最后一根杆件就位后将边缘支座与边环梁焊接牢固,整个网壳即安装完成。钢壳安装快速简便,不需要大型吊装设备,现场焊接量少,大大缩短了施工周期,安装后外观平整光滑美观。与原板肋式顶壳结构相比节约钢材百分之二十到百分之三十的材料,直径越大效果更明显。钢蒙皮板不与网壳顶杆件焊接,便于以后的维修更换。

1.2 蒙皮组装焊接

蒙皮板应最好采用开平板,钢板本身在被机器开平后会略带弧度,钢板尺寸可根据现场实际调整,减少焊缝数量。钢板搭接25mm搭接时低位置板搭接在高位置板上,焊缝外侧连续满焊,蒙皮与网壳之间不允许焊接。蒙皮与边缘之间采用外侧单面连续焊,先焊短缝,后焊长缝,焊工对称从拱顶边缘向中心施焊减小焊接变形。

2 储罐壁板组焊

2.1 罐壁板是整个储罐的主要组成部分,罐壁板的厚度是大小影响整个罐的重量

罐壁板钢材量占总重量的80%以上,是判断整个罐的经济合理性的主要因素。为了节约成本,储罐壁板材料都是定尺采购后组装的,必须符合设计要求并具有材料要有质量证明书,表面不得气孔,拉裂,折叠,夹渣和分层等缺陷存在。下料时,严格按照排版图进行号线下料,并在相应的位置用记号笔做上明显标记,以应组对检查方便。对每张板下料时必须质检确认后方可切割。钢板的切割和焊缝坡口加工宜采用机械加工和火焰切割,下料完清理掉熔渣。罐壁板宽度不得小于500mm,长度不得小于1000mm。符合设计要求并具有材料要有质量证明书,表面不得气孔,拉裂,折叠,夹渣和分层等缺陷存在。符合设计要求并具有材料要有质量证明书,表面不得气孔,拉裂,折叠,夹渣和分层等缺陷存在。壁板下料完的允许偏差应符合下表的规定:

在卷板机上进行压头后在水平方向用样板检查弧形,其间隙不得大于4mm,垂直方向上用直线检验,其间隙不得大于2mm。卷制完的钢板表面应平整光滑,不得有圧痕出现。壁板组装前,应对预制的壁板成型尺寸进行检查,合格后方可组装。储罐各层壁板之间的组对方法均采用对接形式。第一圈组焊完,上口的水平不能超过2mm,垂直度不得大于3mm,环向焊缝错边量应当控制错边量均不得大于1.5mm;当上圈壁板厚度逐渐增厚时,错边量控制在不得大于板厚的0.2倍,且不应大于2mm。

2.2 罐壁板的安装采用倒装法

电动葫芦提升组装储罐,利用罐体本身的结构特点在内部设置立柱及电动葫芦控制柜。电动葫芦集中控制,全部同时启动或停止,大大节约提升过程中的操作人员,节约人力成本。胀圈组装在罐内壁下部,分段组成整圈,胀圈用龙门板固定使其与罐壁板贴紧,确保电动葫芦的受力的均衡,不得超负荷使用,提升前对工具进行检查,检查固定胀圈龙门板的焊道以焊肉饱满无任何缺陷为合格,在提升前各个葫芦点动收紧,电动葫芦本身具有自锁性,不受临时停电的影响。提升速度快,机具组装和拆卸运出方便,大大的提高了施工效率,在提升过程中,随时停止进行校正,也可分区进行微调,以保证组对间隙,

2.3 焊接顺序的选择

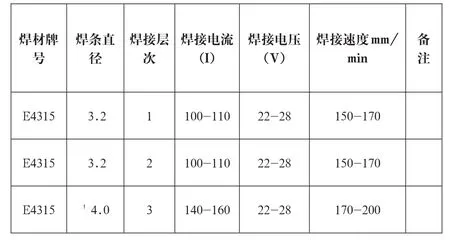

储罐罐壁板纵向缝焊接时,可采用从上向下分段退焊法,为减小焊接变形,罐壁板环向缝焊接时,可采用分段法、对称施焊,保证储罐表面罐内壁焊缝应打磨平滑,不允许有毛刺,焊瘤等杂物,焊接规范参数表:

罐壁的主要变形是焊接后的椭圆度、垂直度及局部凹凸度超标影响,椭圆度,垂直度的原因除制作安装过程中下料尺寸精度差工艺工序、不合理等还有焊接因素,立焊缝环焊缝的纵向收缩沿焊缝长度方向的收缩和横向收缩沿焊缝宽度方向的收缩均能造成应力变形致使椭圆度、垂直度局部凹凸度超标。焊缝应进行外观检查,表面不允许裂纹、气孔、夹渣、弧坑等缺陷,咬边长度不得大于0.5mm;连续长度不得大于100mm,焊缝进行射线检测。检测比例要满足GB50128-2014纵、环缝的要求。无损检测按照NB/T47013-2015合格级别不低于III级。

3 储罐底板组装

(1)储罐的底板与基础紧密的连接的,日后维修困难。罐底板质量的优劣对储罐的寿命和储罐存放液体的质量起着决定性的作用。罐底板一般由好多张钢板按照排版形式焊接组成。焊接质量好坏直接影响整个罐的质量。如何使罐底板满足力学性能的基础上,降低焊接难度。罐底板排版形式的选择对整个储罐具有非常重要的地位,对于大型的立式储罐通常采用弓形边缘板的条形排版形式。采用弓形边缘板可以减少罐底板中幅板的厚度,减少钢材的浪费量,罐体的自重力通过壁板直接作用在最外圈的罐底板上,对中幅板的作用力很小。只有加厚边缘板完全满足整个罐的强度。

所以底层壁板与底板的焊接角焊缝要求很高。焊角高度不能太薄。储罐直径越大自重越大边缘板的作用就越明显。

(2)焊接变形的控制

长焊缝的焊接过程会产生大量的热应力,长焊缝的存在导致热应力不断积累,由此形成变形的叠加。焊接变形将变大,焊接质量难以控制。在焊接底板时要控制焊接线能量,间断焊,等措施。焊接作业时必须从中间向两端进行烧焊,将焊接所产生的应力向两边扩散,焊接变形有效的得以控制。焊接完边缘板300mm进行无损检查,合格级别不得低于III级。对罐底板的每条焊缝应采用真空箱法进行严密性试验,试验负压不得低于53kPa。

4 结语

石油化工行业蓬勃发展到今天,用于存储的大型储罐也迅速发展,从以前的几千立方到如今的几十万方的大型储罐也跟着像雨后春笋出现。网壳结构作为一种新技术,以其结构稳定,跨度大等优点在储罐安装中应用广泛,通过在中金储罐施工,积累了经验。为以后的同类工程施工打下了良好的基础。所以在施工过程中制定合理的工艺,制定有效的检验计划等至关重要。

[1]中国石油天然气集团公司:GB50128-2014《立式圆筒形钢制焊接储罐施工及验收规范》

[2]中国石油化工总公司:SH/T3530-2011《石油化工立式圆筒钢制储罐施工工艺标准》

[3]中国石油天然气集团公司:GB50341-2014《立式圆筒形钢制焊接油罐设计规范》

付根林(1976-),男(汉族),江西樟树人,工程师。一直从事压力容器制造技术工作。