Mannich染色法中醛的筛选及作用研究

2017-08-16白银璐刘妮萍崔志华陈维国江华欧其汪仁良高怀庆

白银璐,刘妮萍 ,崔志华,陈维国,江华,欧其,汪仁良,高怀庆

(1.浙江理工大学,a.生态染整技术教育部工程研究中心;b.先进纺织材料与制备技术教育部重点实验室,杭州 310018;2.浙江龙盛集团股份有限公司,浙江上虞 312368)

Mannich染色法中醛的筛选及作用研究

白银璐1a,刘妮萍2,崔志华1,陈维国1,江华1,欧其2,汪仁良2,高怀庆2

(1.浙江理工大学,a.生态染整技术教育部工程研究中心;b.先进纺织材料与制备技术教育部重点实验室,杭州 310018;2.浙江龙盛集团股份有限公司,浙江上虞 312368)

选用含有芳伯胺基团的商品染料C.I.酸性绿20,在不同醛组分(戊二醛、丙酮醛、苯甲醛、糠醛、多聚甲醛)的作用下通过Mannich反应机理上染蚕丝纤维,分别测定各种醛染色蚕丝织物皂洗前后的K/S值。结果表明,采用Mannich染色法,选用丙酮醛作为醛组分获得的染色织物颜色最深。进一步探讨染色温度、时间、pH值、丙酮醛用量等单变量对染色结果的影响,并采用正交实验法,优化Mannich染色工艺条件。最后针对最佳工艺染色后的蚕丝织物进行一系列物理性能测试,发现丙酮醛Mannich法染的蚕丝织物的耐皂洗牢度和耐摩擦牢度均在4级以上。与原织物相比,染色蚕丝的断裂强力损失较大,但撕破强力却得到了提升,抗皱性能得到了改善。

蚕丝;Mannich反应;丙酮醛;芳伯胺染料

0 引 言

蚕丝是自然界中集轻、柔、细为一体的天然蛋白质纤维[1],与人体有极好的生物相容性,是其他纤维无法代替的高档纺织材料,深受消费者青睐[2-3]。目前适用于蚕丝染色的染料主要有直接染料、酸性染料、活性染料和金属络合染料,但其常规的染色方法存在着染色能耗高、污染大,部分染色牢度不佳等问题[4-6]。因此,设计一种环境友好、能耗低、色牢度高的染色方法对于促进我国丝绸产业的发展具有重要的意义。

在构成蚕丝纤维的氨基酸中,酪氨酸具有酚式结构[7],不但含量较高,而且大多分布在纤维的非结晶区域内,容易实现化学修饰。Joshi等[8]发现芳胺类物质可以通过Mannich反应高选择性修饰酪氨酸残基,实现蛋白质的功能化修饰。结合上述两点,李鑫等[9]借助Mannich反应将芳伯胺染料通过甲醛的桥接作用上染到蚕丝织物上。由于Mannich反应上染蚕丝在较低温度下进行,能够降低实际生产的能耗,因此,Mannich染色法在蚕丝染色方面具有良好的应用前景。但由于Mannich染色法中甲醛的使用对环境的影响比较大[10-11],为了选取合适的醛来取代甲醛,本文选用戊二醛、丙酮醛、苯甲醛、糠醛、多聚甲醛与C.I.酸性绿20对蚕丝进行Mannich法染色。以染色蚕丝织物皂洗后的K/S值作为评价标准,选择合适的醛来优化染色工艺,针对最佳工艺染色后的蚕丝织物进行一系列的物理性能测试,如耐皂洗牢度、耐干湿摩擦牢度、拉伸强度、撕破强度、折皱回复角等,并分别进行了相关分析。

1 实验部分

1.1 实验材料与仪器

织物:蚕丝织物(40 g/m2的11205电力纺练白坯,杭州喜得宝集团有限公司)。

化学试剂:冰醋酸(分析纯)、无水乙酸钠(分析纯)、皂片(工业级)、商品染料C.I.酸性绿20(工业级,浙江龙盛集团股份有限公司),醛组分规格见表1,所用的实验仪器见表2。

表1 不同醛类的结构与规格

表2 实验仪器

C.I.酸性绿20的化学结构如图1所示。

图1 C.I.酸性绿20的化学结构

1.2 醛类的筛选

为代替Mannich法染色中使用的甲醛,达到环保的要求,选用戊二醛、丙酮醛、苯甲醛、糠醛、多聚甲醛与染料C.I.酸性绿20和蚕丝进行三组分的Mannich染色,筛选出适合Mannich法染色的醛。

染色条件:染料2% owf,温度30 ℃,染料、醛的摩尔比为1∶30,pH值4.5,浴比1∶50,时间10 h。染后织物用去离子水冲洗干净,晾干。

皂洗条件:皂片5 g/L,浴比1∶75,温度60 ℃,时间30 min。用去离子水冲洗干净,晾干。

剥色条件:DMF处理,浴比1∶75,70 ℃,30 min。

1.3 丙酮醛Mannich法染色单因素控制实验

探究丙酮醛Mannich法染色工艺中各个因素醛的用量、染浴pH值、温度以及反应时间对染色织物色深的影响,通过改变某一因素,控制其他因素恒定,得到该因素对色深的影响趋势。

1.3.1 染色醛用量

设定染料、丙酮醛摩尔比分别为1∶3、1∶5、1∶10、1∶20、1∶30。

1.3.2 染色pH值

采用pH计调节乙酸和乙酸钠缓冲溶液体系,使染浴pH值分别为5.5、5.0、4.5、4.0、3.5、3.0。同时,加入盐酸,继续降低染浴pH值分别至2.5、2.0、1.5、1.0。

1.3.3 染色温度

设定染色温度分别为20、30、40、50、60 ℃。

1.3.4 染色时间

设定染色时间分别为8、9、10、11、12 h。

1.4 正交实验

通过单因素控制实验的结果可以得出各个因素对K/S值的影响趋势,并通过正交试验来考察各个因素之间是否存在相互作用。实验选取每个因素单因素控制实验时获取的最佳水平附近的3个值,设定了一组4因素3水平的正交实验。

1.5 丙酮醛Mannich法染色重现性研究

在以上探索的丙酮醛Mannich法染色最佳工艺条件下,重复实验3次,以验证染色结果的可靠性。

1.6 丙酮醛替代甲醛Mannich法染色的可行性分析

对最佳工艺下丙酮醛Mannich法染色后的蚕丝织物和常规酸性染料染色以及甲醛Mannich法染色获得的染色蚕丝织物一起进行皂洗、DMF剥色、皂洗加DMF剥色的处理[12],以染色K/S值为评判标准,分析其替代甲醛实现Mannich法染色的可行性。具体的染色方法如表3所示。

表3 C.I.酸性绿20对蚕丝的不同染色方法对比

染色方法常规染色丙酮醛Mannich法染色甲醛Mannich法染色染料/%owf222染色pH值4.53.04.5染色浴比1∶501∶501∶50染色时间/h1910染色温度/℃903030染料、醛摩尔比-1∶301∶3平平加O/(g·L-1)0.25--

1.7 染色后织物性能测试

1.7.1 表观色深测试

采用DATACOLOR600测色配色仪测试染后织物的K/S值。

1.7.2 耐摩擦牢度测试

按照国家标准《耐摩擦色牢度》(GB/T 3920-2008)测试。

1.7.3 拉伸强度测试

按照国家标准《断裂强力和断裂伸长率的测定(条样法)》(GB/T 3923.1-2013)测试。

1.7.4 折皱回复性测试

按照国家标准《织物折痕回复性的测定(回复角法)》(GB/T 3819-1997)测试。

1.7.5 耐皂洗牢度测试

按照国家标准《耐皂洗色牢度》(GB/T 3921-2008)测试。

2 结果与讨论

2.1 Mannich法染色醛类的筛选

参照甲醛Mannich法染色的最佳工艺(见表2),用不同的醛来代替甲醛进行Mannich法染色,设置了染料、醛摩尔比分别为1∶10、1∶20、1∶30。染色后蚕丝织物的K/S值如图2所示。

图2 不同醛的Mannich法染色蚕丝织物K/S值

由图2可以看出,除甲醛外,丙酮醛染色获得的蚕丝织物K/S值最高,染色效果最好,糠醛和戊二醛效果次之。因此,选择丙酮醛替代甲醛进行工艺探讨。

不同醛Mannich法染色蚕丝K/S值的差异是由醛的结构引起的(见表1)。而醛结构的不同会对染色机理造成很大的差异,染色机理如图3所示。

图3 芳伯胺染料对蚕丝的Mannich反应染色机理

根据染色机理可知,丙酮醛Mannich法染色获得的蚕丝织物K/S值较高是因为丙酮醛的醛基连接着羰基,而羰基为吸电子基团,导致醛基碳原子上的电子云密度降低,Mannich反应易于发生,因此染色K/S值较高。而戊二醛虽然含有两个醛基,增加了反应基团的数量,但是醛基连接的都是供电子基,醛基碳原子上的电子云密度较高,不利于Mannich反应的进行,因此染色效果弱于丙酮醛。苯甲醛和糠醛的醛基易和染浴里染料C.I.酸性绿20的氨基发生加成反应,生成比较稳定的含共轭结构的席夫碱,不利于后续Mannich反应的发生,染色K/S值较低。多聚甲醛在染浴里溶解度较低,反应速度较慢,造成一定时间内的染色K/S值偏低。

2.2 Mannich法染色的单因素控制实验

2.2.1 丙酮醛用量对染色织物色深的影响

为了探讨丙酮醛的用量对Mannich法染色蚕丝色深的影响,控制其他条件不变,选取了酸性绿20、丙酮醛摩尔比分别为1∶3、1∶5、1∶10、1∶20、1∶30五组试验进行比较,测试染色织物的K/S值,结果如图4所示。

图4 丙酮醛用量对染色织物K/S值的影响

如图4所示,随着丙酮醛用量的增加,染色织物K/S值不断增加。由反应动力学分析可知,随着反应物浓度的增加,反应速率加快,尤其是当染料、醛摩尔比在1∶5到1∶20之间,K/S值明显增加,当醛用量达到20倍量(摩尔)以后,K/S值增加趋势明显变缓。考虑到后面还会对染色工艺中的其他因素进行优化,因此选择丙酮醛用量为染料物质的量的30倍量进行下一步的实验。

2.2.2 染浴pH值对染色织物色深的影响

为了探讨染浴pH值对Mannich法染色获得的蚕丝色深的影响,设定酸性绿20、丙酮醛摩尔比为1∶30,控制其他条件不变,调节染浴pH值分别为1.0、1.5、2.0、2.5、3.0、3.5、4.0、4.5、5.0、5.5,测试染色织物的K/S值,结果如图5所示。

图5 染浴pH值对染色织物K/S值的影响

由图5可知,随着pH值的下降,染色后织物色深呈先上升后下降的趋势,在pH 2.5时K/S值达到最大值。由反应机理(图1)可知,随着pH的下降,H+增多,羰基质子化加快,催化作用也加强,促进了反应的进行。但是随着pH值进一步下降,芳胺质子化程度增加,使Mannich反应受到抑制。同时,过低的pH值会对织物造成损伤,蚕丝纤维的手感变差,且更容易泛黄脆损。因此,选择染浴pH值为2.5进行下一步的实验。

2.2.3 温度对染色织物色深的影响

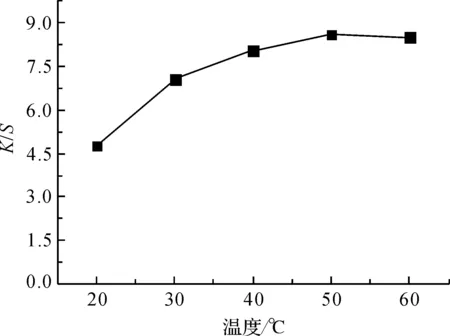

为了探讨染色温度对Mannich法染色蚕丝色深的影响,设定酸性绿20、丙酮醛的摩尔比为1∶30,染浴pH值为2.5,控制其他条件不变,设置五组实验,染色温度分别为20、30、40、50、60 ℃,测试染色织物的K/S值,结果如图6所示。

图6 温度对染色织物K/S值的影响

由图6可知,随着反应温度的升高,染色后织物K/S值不断增大,在50 ℃达到峰值,温度进一步升高,染色后织物的K/S值开始下降。这是因为温度上升后,反应速度加快,但过高的温度,导致副反应大量进行,Mannich反应效率降低。根据上述研究结果,选择50 ℃进行下一步的实验。

2.2.4 染色时间对染色织物色深的影响

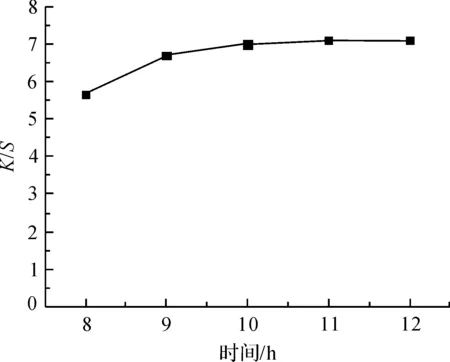

为了探讨染色时间对Mannich法染色蚕丝色深的影响,设定酸性绿20、丙酮醛摩尔比为1∶30,染浴pH值为2.5,染色温度为50 ℃,控制其他条件不变,设置五组实验,染色时间分别为8、9、10、11、12 h,测试染色织物的K/S值,结果如图7所示。

图7 时间对染色织物K/S值的影响

由图7可知,反应10 h以后,曲线基本趋于平缓。并且在反应后期,观察到染浴中残余的染料已经很少了,染浴近乎透明。因此,10 h可以认为是单因素反应的最佳时长。

2.3 正交实验设计及结果讨论

为了精准地获取以丙酮醛作为醛组分的最佳Mannich染色工艺,进一步在各项因素的最佳水平附近选取3个值,采用正交实验法来探寻最佳染色工艺。具体的设计及结果分析如表4所示。

表4 正交实验设计及结果

对正交实验结果采用极值法分析,分别对各因素的所有水平的实验结果求和,得出各因素数值最大的水平。根据各因素各水平所对应指标结果的大小,可以确定各因素取什么水平较好。由表3可知,最佳染色工艺:温度30 ℃;pH值3;染料、醛摩尔比为1∶30;反应时间9 h。然后找出各水平下最大值和最小值之间的差值,即极差。极差越大,所对应的因素越重要,由此可以确定主、次要因素的排列顺序。所以对染色结果的影响因素从大到小依次为:醛用量、反应时间、反应温度、pH。

2.4 丙酮醛Mannich法染色重现性研究

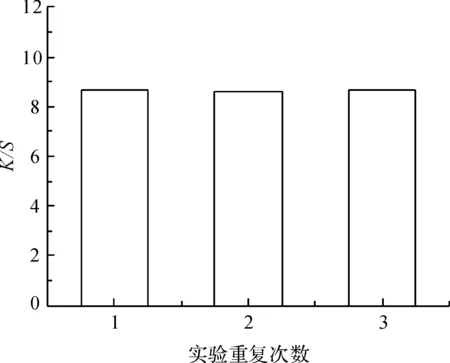

在以上探索的丙酮醛Mannich法染色最佳工艺条件下,重复实验3次,以验证染色结果的可靠性,实验结果如图8所示。

图8 丙酮醛Mannich法染色的重现性

由图8可知,丙酮醛Mannich法染色在实验最佳反应条件下重复三次,染色后织物最大吸收波长下的K/S值均在8.5左右,说明了丙酮醛Mannich法染色重现性良好。

2.5 丙酮醛Mannich染色法的可行性分析

分别以皂洗和皂洗加剥色后的K/S值为评判标准,来分析讨论丙酮醛替代甲醛实现Mannich法染色蚕丝的可行性。具体的染色方法见表2,染色结果如图9所示:

图9 不同染色方法获得染色织物K/S值比较

由图9可知,丙酮醛Mannich染色法和甲醛Mannich染色法的实验结果接近,且这两种方法获得的染色织物K/S值均大于常规酸性染料染色的K/S值。同时也可以看出,皂洗布的色深与皂洗加DMF剥色布的色深相近,说明皂洗的强度和DMF剥色的强度类似,并且织物和反应到其上面的染料均以共价键结合。

2.6 染色后织物性能测试

2.6.1 织物耐皂洗牢度和耐摩擦牢度测试

测试丙酮醛Mannich法染色蚕丝织物的耐皂洗牢度和耐摩擦牢度,实验结果见表5。由表5可以看出,丙酮醛Mannich法染色蚕丝织物的耐皂洗牢度均达到4~5级,耐干摩擦牢度和耐湿摩擦牢度也都达到4~5级,说明该染色方法获得的染色蚕丝织物的耐皂洗和耐摩擦牢度优异。

表5 耐摩擦牢度和耐皂洗牢度测试结果

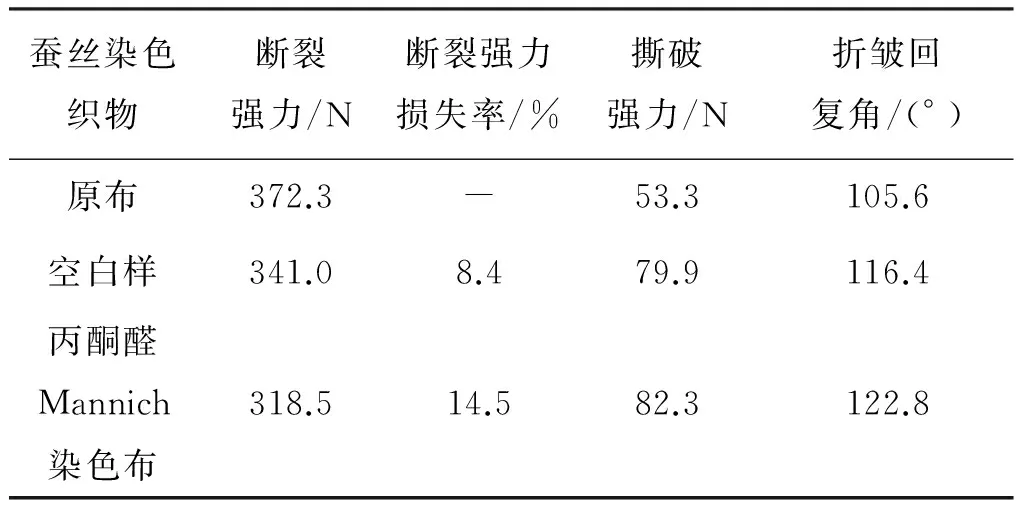

2.6.2 织物力学性能测试

测试丙酮醛Mannich法染色获得的蚕丝织物的拉伸强力和断裂强力以及折皱回复性,测试结果见表6。由表6可以看出,染色蚕丝的断裂强力较原布损失较大,但是空白样损失较小,说明丙酮醛Mannich法染色会对蚕丝织物的断裂强力造成一定的损伤。与原布相比,无论是空白样或是染色织物,撕破强力都提升较大。这是因为染色后,蚕丝织物的纬密增加,撕破时受力三角形内的纱线根数随之增加,反而会使蚕丝的撕破强力升高。而断裂时织物受力主要集中在交织点上,对蚕丝织物的损伤较大。

表6 拉伸强力和断裂强力测试结果

注:空白样为不加染料的Mannich法染色获得的蚕丝织物。

由表6还可以看出,丙酮醛Mannich染色法获得的蚕丝布比原布的折皱回复角大,说明织物的抗皱性和变形回复能力得到了提高。这是因为染色后,蚕丝纤维之间通过丙酮醛交联在一起,使抗皱性得以提升。

3 结 论

以染色皂洗后的蚕丝织物的K/S值为评选标准,通过研究不同的醛组分,确定丙酮醛适用于蚕丝Mannich染色法,并能够获得与甲醛Mannich法染色相近的色深,具有可替代性。通过单因素探讨和正交实验分析方法,得到了丙酮醛的最佳Mannich法染色工艺:温度为30 ℃、pH值为3、染料、丙酮醛摩尔比为1∶30、时间为9 h,且该最佳工艺具有较好的染色重现性。针对最佳工艺染色后的蚕丝织物进行一系列的物理性能测试,发现丙酮醛Mannich染色法使染料与蚕丝形成了共价键结合,获得的蚕丝织物耐皂洗和耐摩擦牢度优异。

[1] 杨陈.柞蚕丝结构性能分析[J].国际纺织导报,2016,44(4):18-20.

[2] 代方银,蓝广芊,赵天福,等.生态茧丝绸发展战略探讨[J].蚕学通讯,2016,36(2):21-32.

[3] 董照明,张艳,杨佩,等.蚕丝的基础研究与应用:从纤维到蛋白质的转型[J].蚕业科学,2015(3):395-404.

[4] 宋心远.活性染料低盐和无盐染色[J].印染助剂,2006,23(12):1-3.

[5] 陈秀芳,金隽,唐林.真丝织物天然染料染色综述[J].丝绸,2014,51(1):31-36.

[6] 赵涛.染整工艺学教程:第二分册[M].北京:中国纺织出版社,2005:123-124.

[7] 潘东辉.蚕丝蛋白质侧基偶合修饰及其光稳定性研究[D].杭州:浙江理工大学,2013.

[8] JOSHI N S, WHITAKER L R, FRANCIS M B. A three-component Mannich-type reaction for selective tyrosine bioconjugation[J]. Journal of the American Chemical Society,2004,126(49):15942-15943.

[9] 李鑫,王会敏,欧其,等.芳伯胺染料的合成及其对蚕丝的Mannich法染色研究[J].浙江理工大学学报,2015,33(3):164-168.

[10] 赖春钢,王东霞.室内空气中甲醛污染的危害与治理[J].内蒙古环境科学,2009,03:83-85.

[11] 陈荣圻.纺织印染助剂中的甲醛隐患及其替代研究进展:一[J].印染,2013(13):44-48.

[12] ZHAO X J, CUI Z H, WANG R L, et al. Synthesis of an electron-rich aniline-containing dye and its dyeing behaviors on silk through a three-component Mannich-type reaction[J]. Chinese Chemical Letters.2015,26(2):259-62.

(责任编辑: 唐志荣)

Screening and Researching of Aldehyde in Mannich Staining

BAIYinlu1a,LIUNiping2,CUIZhihua1,CHENWeiguo1,JIANGHua1,OUQi2,WANGRenliang2,GAOHuaiqing2

(1a. Engineering Research Center for Eco-Dyeing & Finishing of Textiles, Ministry of Education; 1b. Key Laboratory of Advanced Textile Materials and Manufacturing Technology, Ministry of Education, Zhejiang Sci-Tech University, Hangzhou 310018, China; 2.Zhejiang Long-Sheng group co., Ltd, Shangyu 312368, China)

A commercial dye C.I. Acid Green 20 which contains an aromatic primary amine group was chosen to stain the silk fiber under different aldehydes (glutaraldehyde, methylglyoxal, benzaldehyde, furfural, paraformaldehyde) based on Mannich reaction. TheK/Svalues of the silk which were stained by various aldehydes were tested before and ofter soaping. The results show that the silk using the methylglyoxal as the aldehyde component gains the best color depth. Then, the univariate dyeing conditions such as dyeing temperature, time, pH and the amount of methylglyoxal were discussed. Use the orthogonal method to optimize the Mannich dyeing conditions on the basis of previous results. Finally test a series of physical properties of the optimum methylglyoxal Mannich stained silk. Found that the soaping fastness and rubbing fastness of silk that were above grade 4. Compared with the original fabric, the breaking strength loss of silk is large, but tearing strength and the anti wrinkle performance is improved.

silk;Mannich reaction;methylglyoxal;aromatic amine dyes

10.3969/j.issn.1673-3851.2017.05.005

2016-09-14 网络出版日期: 2017-01-19

国家自然科学基金面上项目(51173168);浙江省自然科学基金面上项目(LY16B060006)

白银璐(1992-),女,河南南阳人,硕士研究生,主要从事新型染整化学品及绿色合成技术方面的研究。

崔志华,E-mail:zhhcui@zstu.edu.cn

TS193.5

A

1673- 3851 (2017) 03- 0336- 07