基于LabVIEW的机械臂自动上下料模拟系统设计

2017-08-14孙周亮胡红柱

孙周亮,陈 飞,陈 正,胡红柱

(常熟理工学院 电气与自动化工程学院,江苏 常熟 215500)

基于LabVIEW的机械臂自动上下料模拟系统设计

孙周亮,陈 飞,陈 正,胡红柱

(常熟理工学院 电气与自动化工程学院,江苏 常熟 215500)

在现代工业自动化生产领域里,自动上下料装置和机械臂的广泛应用正改变着人类的生产和生活方式. 为使在校学生能够对基于机械臂的自动上下料系统有更好地了解,本文设计搭建了一模拟系统,该系统可以实现自动上下料、物料的传输、自动检测. 用户可根据实际需求对系统进行修改. 实验证明所设计的模拟系统完全达到了设计要求,具有一定的实用价值.

LabVIEW;机械臂;数据采集卡;自动上下料

通过工业机械臂来执行上下料的动作,已是自动化生产领域及制造业常见的取代人力的方式. 在实践中,自动上下料机器手在工业生产中的各行各业被广泛应用,不仅可提高产品的质量与产量、提高劳动生产率及降低生产成本,而且在凸显企业生产实力,提高市场竞争力方面有着重要意义.

为使在校学生能够对基于机械臂的自动上下料系统有更好地了解,结合学生所学专业,本文整合了虚拟仪器技术、传感器技术、电机控制技术等知识设计了一基于LabVIEW的机械臂自动上下料模拟系统. 该系统模拟实现:(1)工业自动化生产过程中的流水线操作模式;(2)物料的自动检测;(2)机械臂自动完成对物料的上料和下料工作.

1 系统总体结构

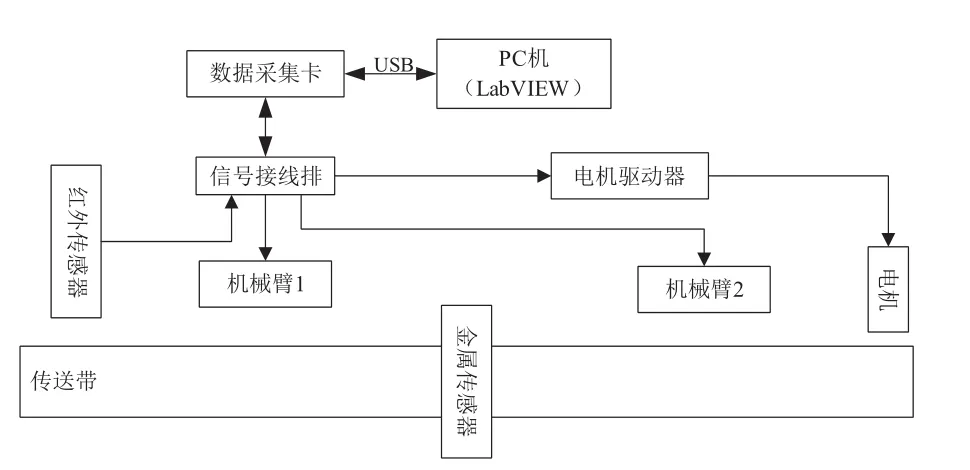

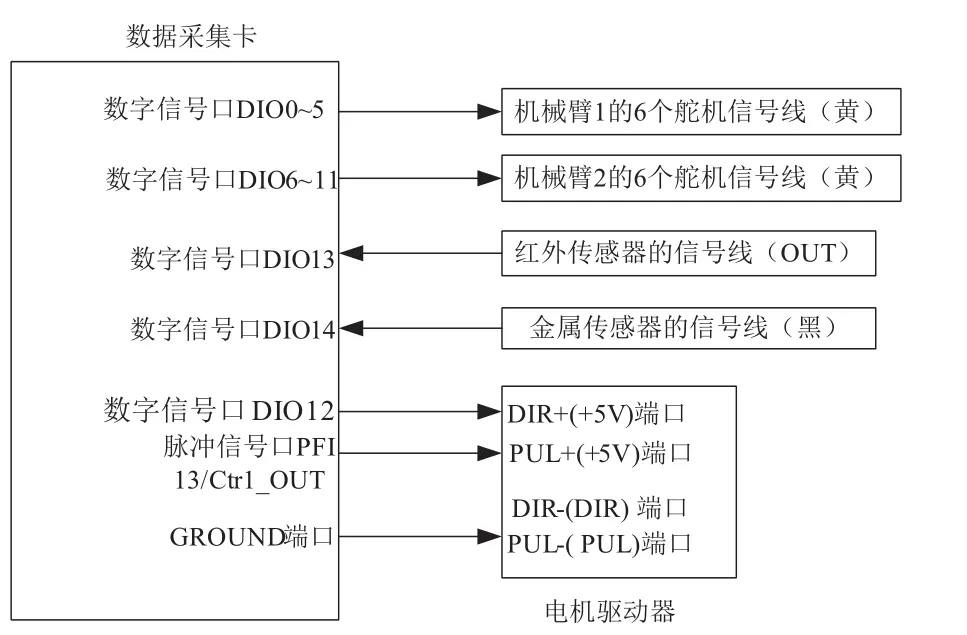

基于LabVIEW的机械臂自动上下料模拟系统总体结构如图1所示. 模拟系统的核心硬件由NI ELVISⅡ数据采集卡、步进电机及驱动器、机械臂、红外传感器和金属传感器构成,模拟系统的操作控制软件由LabVIEW编写. 通过控制步进电机运动模拟实际生产流水线,红外传感器检测是否有待检测的物料,若有则控制机械臂1进行抓取并放置到传送带上,在传输的过程中由金属传感器对其进行检测,判断是否为金属,若为金属时则传送带运行一段时间后停止,而物料恰好在机械臂2抓取位置,此时,控制机械臂2 对物料进行抓取装箱,若不是金属,则物料流入下一工作站点. 数据采集卡与外围硬件的接线方式如图2所示. 通过数据采集卡DIO0~5输出PWM波控制机械臂1的6个舵机,通过数据采集卡DIO6~11输出PWM波控制机械臂2的6个舵机;数据采集卡的DIO13、DIO14分别采集红外传感器、金属传感器的信号;数据采集卡的DIO12与电机驱动器的DIR+相连,用来控制电机正反转,数据采集卡的计数器1 PFI13/Ctrl_OUT[1]与电机驱动器的PUL+相连,用来控制电机的转速,即流水线运行速度.

图1 系统总体结构

图2 主要端口接线方式

2 系统软件设计

系统软件主要功能有自动测试、手动测试、数据查询以及退出四个功能,前面板如图3所示,自动测试完成完整的上料、检测和下料工序;手动测试完成机械臂运动轨迹的调试;数据查询主要查看两个机械臂运动轨迹的点位数据. 系统软件采用生产者/消费者设计模式(事件),其架构如图4所示,整个程序采用生产者/消费者(事件)设计模式,系统程序的运行都是通过前面板中的按钮触发相应的事件(生产者—用户界面响应),经过相应的队列将数据传递下去[2]. 本系统具有4个消费者,分别为主线程、机械臂1、机械臂2、检测与流水线,其分别对应着队列0、队列1、队列2和队列3. 消费者主线程实现系统的初始化(包括界面、硬件初始化和配置文件的读取)、自动测试、手动测试、数据查询和退出;消费者机械臂1和消费者机械臂2实现上料机械臂和下料机械臂的控制;消费者检测与流水线实现流水线运行的控制、确定是否有待检测物料,物料是否为金属.

2.1 机械臂运动轨迹调试程序设计

本系统采用的是6自由度机械臂,6自由度为底座的旋转、大臂的转动、小臂的转动、手腕的上下摆动与左右旋转、手爪的张合. 本机械臂中的各轴之间相互联系并相互独立运行,各机构互不干涉. 通过简单动作调整可实现连贯协调的任意复杂机械臂动作过程以及循环动作过程. 机械臂使用舵机控制各个自由度转动角度,每个舵机可调整范围为0°~180°[3]. 舵机可接收50Hz的TTL信号,占空比2.5%~12.5%对应舵机0°~180°角度变化. 因此可使用数据采集卡的数字端口产生6路占空比可调的TTL信号作为各个自由度的控制信号,其角度与占空比的对应关系为:

图3 系统前面板

图4 系统软件架构

图5 机械臂调试界面

机械臂点位的调试是控制机械臂上下料必不可少的,与系统设计的手动测试是有区别的,手动测试仅是测试机械臂各自由度是否工作正常,手动测试的程序设计核心与机械臂轨迹调试是类似的. 机械臂点位的调试是为了确定机械臂的运行轨迹,为自动测试能够顺利运行做好准备. 程序运行调试界面如图5所示,机械臂调试的程序框图如图6所示.

通过图5调试界面上的6组数据,分别对应6个舵机,从图6可以看出调试时机械臂初始点位都是90°(脉冲数的计算如式(1)所示),程序将脉冲数写入机械臂;继而通过逐个调试机械臂的点位(程序中的axle data),换算成脉冲数后通过for循环写入到机械臂各自由度的舵机,最终确定出机械臂的运行轨迹. 本系统将每个机械臂的轨迹分解成了15组点位[4-5],使得机械臂可以按照分解的动作运行的比较稳定,两组点位分别如表1所示.

图6 械臂调试程序

表1 机械臂点位数据

2.2 自动测试程序设计

系统自动测试程序完成将待测物料进行上料,检测,下料动作,通过红外检测物料是否有待测物料,若检测到有待测物料,启用由机械臂1进行抓取并放置到传送带,物料经传送带运输至金属传感器位置时进行检测判断是否是金属,如果是金属物料则通过机械臂2进行抓取下料,若非金属则流入到下一工位,从而实现机械臂自动上下料的完整流水线的模拟. 系统自动测试程序设计流程如图7所示. 整个系统的机械臂抓取,即舵机的控制是通过程序控制数据采集卡的DIO口输出周期为20 ms的占空比可变的PWM波,从而实现对每个自由度旋转角度的控制,详见2.1;红外检测信号及金属传感器信号的获取属于数字信号读取,NI-DAQmx对数字信号的读取线程为:创建数字信号输入通道(DAQmxCreat Channel(DI-Digital Input).vi)→开始任务(DAQmx Start Task.vi)→读取(DAQmx Read(Digital Bool 1 Line 1 Point).vi)→任务完成?(DAQmx Is Task Done.vi)→停止任务(DAQmx Stop Task.vi)→清除任务(DAQmx Clear Task.vi),若任务未完成则继续读取传感器信息,若任务完成则停止该任务并清除任务以释放任务保留的资源;流水线的运行与停止是通过数据采集卡的计数器1输出脉冲实现的,其线程与数字信号的读取类似,但创建的是生成数字脉冲通道(DAQmxCreat Channel(COPulse Generation-time).vi),信号非读取而是输出.

3 结语

实验证明所搭建的模拟系统较好地实现了利用机械臂进行上下料的自动化检测流水线的模拟. 该系统整体结构简单、成本低,可根据生产实际情况进行调整:如根据检测要求更换相关的传感器,根据具体的工况要求对机械臂的速度、流水线(步进电机)运行速度进行修改. 本模拟系统的设计不仅可以提高学生综合运用所学知识解决工程实际问题的能力,同时对工业自动化中小型产品自动上下料、检测具有一定的参考意义.

[1] NI ELVIS II 手册. [EB/OL]. [2017-05-01] . http://www.ni.com/pdf/manuals/372590a.pdf.

[2] 陈树学,刘萱. LabVIEW宝典[M]. 北京:电子工业出版社,2011:92.

[3] 王梦雅,杨志刚.基于LabVIEW舵机机械臂控制[J]. 机械工程与自动化,2017(1):181-182.

[4] 李子耀,曾智源. 基于LabVIEW的教学型六轴机械臂设计[J]. 机电工程技术,2016,45(11):76-79.

[5] 朱齐丹,王欣璐. 六自由度机械臂逆运动学算法[J]. 机器人技术与应用,2014(2):12-18.

图7 自动测试流程

Abstract:In the field of modern industrial automation production, in order to realize automation of material handling, loading and unloading, automatic loading and unloading devices and robot arm are designed. The widespread use of automatic loading and unloading devices and robot arm is changing the way humans live and work. In order to enable the students to have a better understanding of the automatic loading and unloading system based on the robot arm, a simulation system is designed. The system can realize automatic loading and unloading, material transmission and automatic detection. The user can modify the system according to the actual demand. The experiments show that the designed simulation system can achieve automatic loading and unloading, material transmission, and automatic detection function, which also has a certain practical value.

Key words:LabVIEW; robot arm; data acquisition card; automatic loading and unloading

The Automatic Loading and Unloading Simulation System Based on LabVIEW and Robot Arm

SUN Zhouliang, CHEN Fei, CHEN Zheng, HU Hongzhu

(School of Electrical and Automation Engineering, Changshu Institute of Technology, Changshu 215500, China)

TP23

A

1008-2794(2017)04-0031-04

2017-05-16

2016年地方高校国家级大学生创新创业训练计划项目“基于机器视觉的产品检测与封装系统”(201610333002)

陈飞,副教授,硕士,研究方向:计算机先进控制技术与先进检测技术,E-mail: cfmonday@163.com.