某炼油厂Chlorsorb单元的运行及改造分析

2017-08-12马达国刘梦溪

吴 涛,马达国,刘梦溪

(1.中国石油大学(北京)化学工程学院,北京 102249; 2.中国石油工程建设公司华东设计分公司)

某炼油厂Chlorsorb单元的运行及改造分析

吴 涛1,马达国2,刘梦溪1

(1.中国石油大学(北京)化学工程学院,北京 102249; 2.中国石油工程建设公司华东设计分公司)

针对某炼油厂连续重整部分的改造过程,分析了Chlorsorb氯吸附技术在实际运行过程中存在的主要问题,包括重整催化剂比表面积下降加剧,放空气冷却器出口端腐蚀,放空气排放超标,讨论了2种固体脱氯方案,采用中国石化石油化工科学研究院研制的GL-1脱氯剂对再生烟气进行脱氯,提出了采用固体脱氯技术取代Chlorsorb氯吸附技术,脱除放空气中的HCl,消除HCl对连续重整装置的腐蚀影响,避免了高含水率再生烟气与催化剂接触,使放空气中HCl和非甲烷总烃含量符合GB 31570—2015石油炼制工业污染物排放标准要求,保证了装置的平稳运行。

氯吸附技术 催化剂 脱氯剂 非甲烷总烃 固体脱氯

催化重整是在一定的操作温度、压力以及催化剂等条件下,将常压蒸馏得到的石脑油进行烃类分子结构重排,生产富含芳烃的高辛烷值重整汽油的工艺过程,其中副产品得到的氢气还是炼油厂加氢精制、加氢裂化过程中氢的重要来源;在欧美发达国家的汽油生产中,重整汽油的比例已经达到30%以上,催化重整技术成为现代石油化工行业的支柱产业之一[1]。目前,国内大部分炼油厂在催化剂再生单元均采用UOP公司的Chlorsorb氯吸附技术。该技术的优点在于无需消耗碱液、无需废碱处理、降低注氯量等[2]。然而,在装置运行期间,均不同程度地发现重整催化剂比表面积下降加速、再生系统设备腐蚀等问题。

2015年4月16日GB 31570—2015石油炼制工业污染物排放标准颁布,规定现有炼油厂于2017年1月1日起排放的气体必须符合该标准。然而,UOP公司只保证HCl回收率不小于97%,并未对再生放空气中的HCl含量作出保证。此外,现有炼油厂所使用的Chlorsorb脱氯系统并不能处理放空气中的非甲烷总烃,而在新的排放标准中,尾气中非甲烷总烃的含量被严格限制。因此,如何处理放空气中的非甲烷总烃使之符合新的排放标准亦成为重要的问题。

Chlorsorb氯吸附技术的核心是再生烟气中高含量的水无法去除,继而造成一系列问题,例如设备腐蚀、放空气超标。本文主要介绍某炼油厂连续重整装置Chlorsorb氯吸附问题的分析和改造分析的情况。

1 Chlorsorb脱氯技术

1.1 Chlorsorb脱氯技术原理及工艺流程

气体分子向催化剂表面扩散的过程中,分子动能下降,此过程是一个放热过程。因此,在水氯平衡和催化剂比表面积一定的情况下,重整催化剂的脱氯能力随操作温度的降低而增强,UOP公司的Chlorsorb氯吸附技术正是利用催化剂此种特性来进行吸附脱氯的[3]。

图1为Chlorsorb 脱氯工艺流程。再生烟气从再生器塔顶抽出,经放空气冷却器冷却处理后,被带入到分离料斗的吸附区,与来自预热区的待生催化剂充分接触,脱去再生烟气中的HCl和Cl2,最终被排放到大气中。

图1 Chlorsorb 脱氯工艺流程

1.2 运行问题及分析

某炼油厂600 kt/a连续重整装置采用UOP公司的超低压重整反应工艺,再生部分采用UOP公司的Chlorsorb氯吸附技术,该装置于2014年10月开工,对该炼油厂的运转跟踪结果发现,Chlorsorb氯吸附系统存在如下3个问题。

1.2.1 催化剂比表面积下降加速,影响催化剂的使用寿命 在装置运行期间发现,无论是采用国产催化剂还是UOP公司催化剂,重整催化剂比表面积下降速率明显高于没有Chlorsorb氯吸附工艺的重整催化剂。重整催化剂比表面积的降低会造成其持氯能力的降低,再生时需要补充氯化物的量也相应增加,催化剂运转周期缩短。

对催化剂比表面积下降的原因进行分析,该装置因为使用了UOP公司开发的Chlorsorb氯吸附技术,待生催化剂在吸附氯的同时不可避免地吸收了再生烟气中的水分,再生循环气体中的平衡水含量取决于补充催化剂再生所需的空气量和再生放空气体量,而再生循环气体中氧的含量很低(体积分数0.5%~1.0%),因此所补充的空气量也较少,再生放空气量也较少[4],即绝大部分烟气是循环再生的。整个循环系统内含水量随着时间逐渐累积提高,该炼油厂催化重整再生系统烟气中水质量分数高达63 980 μgg。高含水率的烟气进入分离料斗的氯吸附区与待生催化剂接触,造成催化剂比表面积下降。根据氧化铝相邻表面脱羟基模型[5],在高温下重整催化剂中的Al2O3组分进行水化反应,其表面产生羟基依附在氧化铝分子上,催化剂颗粒间的接触会使氧化铝表面的羟基不断脱水形成颈部区域,当温度高到一定程度时,催化剂孔道逐渐坍塌、烧结,小孔完全封闭甚至催化剂颗粒结合形成大颗粒,催化剂比表面积因此下降加速。

1.2.2 放空气换热器腐蚀严重,裂纹处发现介质泄露 图2为放空气冷却器示意。在图2中换热器低温侧入口端A处出现腐蚀开裂,断口处出现黄绿色液体,是典型的氯腐蚀现象。

图2 放空气冷却器示意

在Chlorsorb氯吸附技术中,吸附温度的控制至关重要,温度过高,催化剂吸附效果下降,并有积炭燃烧的可能性;温度过低,易出现凝液,造成设备腐蚀。表1为放空气经过换热器前后的物料操作条件。在337 kPa时,饱和水蒸气的温度为137.48 ℃,考虑到物流中含有其它介质,实际再生烟气露点温度低于137.48 ℃,UOP公司确定的最低操作温度为138 ℃,在满足此条件时能确保不会出现凝液,具有一定的安全裕度[6]。放空气冷却器的管程入口端的再生烟气温度为421 ℃,在此状态下,再生烟气不会出现凝液,即不会出现氯离子,所以不会出现腐蚀。换热器出口物流设计温度为138 ℃,但在装置实际运行过程中,由于受极端天气的影响(最低气温达到零下21 ℃)、粉尘的影响、介质流通盲区、伴热效果不好等,导致出口物流低于138 ℃时出现凝液,从而产生氯离子。放空气冷却器材质是AEME316(化学成分0Cr17Ni12Mo2),该钢材高温强度好,耐腐蚀性较好,然而在卤族元素的水溶液环境中易发生点蚀。

表1 再生烟气的操作条件

由于催化剂比表面积的下降造成其固氯能力下降,再生气中HCl没有被吸附到待生催化剂上,而是游离在再生系统中,成为氯离子的主要来源。凝液中的氯离子是活性阴离子,容易被吸附,挤走氧原子,和管道表面钝化膜中的阳离子形成可溶性的氯化物。与此同时,管道的拉伸应力促使被氯离子破坏的区域形成裂纹,破坏钝化膜,成为电池的阳极区,连续的电化学腐蚀最终造成管材腐蚀断裂;该电化学腐蚀的发生需要2个条件:氯离子和拉伸应力。该腐蚀与氯离子浓度大小没有关联,即便微量的氯离子,在拉伸应力作用下亦会发生电化学腐蚀[7]。管道中的拉伸应力存在于钢材制作、焊接及安装等过程中。1.2.3 放空气中非甲烷总烃和HCl含量超标 在Chlorsoeb氯吸附工艺中,再生放空气中HCl的含量随催化剂运行时间的增加而增加,非甲烷总烃含量高于国家排放标准GB 31570—2015的要求。

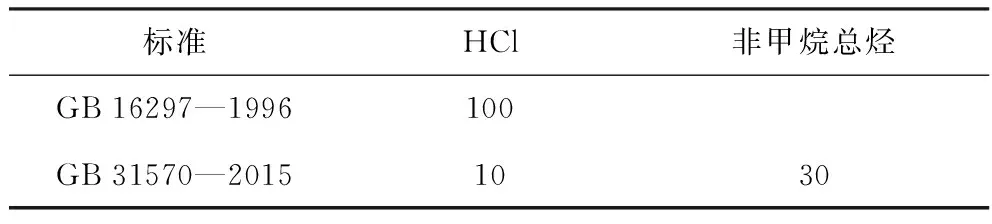

表2为不同标准下HCl和非甲烷总烃排放限值。当催化剂比表面积下降至140 m2以下时,持氯能力下降明显,某炼油厂催化重整部分放空气中HCl含量为97.9 mgm3,在执行GB 16297—1996排放标准时不属于超标排放,然而在实施新的排放标准GB 31570—2015时,必须对HCl作处理后方可排放。放空气在排放至大气前,由于进入氯吸附区与含烃待生催化剂接触,夹带出非甲烷总烃,致使放空气中非甲烷总烃含量大于GB 31570—2015排放标准的指标要求。与旧标准相比,新标准对HCl排放限值降低了90%,对非甲烷总烃排放限值则是首次进行了规定。

表2 HCl和非甲烷总烃的排放限值 mgm3

表2 HCl和非甲烷总烃的排放限值 mgm3

标准HCl非甲烷总烃GB16297—1996100GB31570—20151030

UOP公司开发的Chlorsorb氯吸附技术属于湿热循环,并无干燥脱水单元,循环再生烟气中含水量很高(质量分数大于10 000 μgg),氯质量分数高达1 000~2 000 μgg[8]。连续再生系统内高含水量的存在会加速催化剂上氯的流失,但是补充氯则较为困难[9]。可以说再生烟气中高含水量成为催化剂活性下降、管道腐蚀、尾气排放超标等诸多问题的重要诱因。另一方面,非甲烷总烃不可避免地存在放空烟气中,未经处理就排放不符合新标准的要求。

2 采用固体脱氯技术的改造分析

如前所述,采用Chlorsorb氯吸附技术的重整装置存在催化剂比表面积下降、设备腐蚀、放空气非甲烷总烃和氯超标排放等问题,本研究通过大量比选和分析计算,发现采用固体脱氯技术是较好的解决途径。固体脱氯技术可以有效脱除放空气中的HCl,消除HCl对装置的腐蚀和大气污染,有效缓解再生烟气中的水对催化剂的影响,延长催化剂运转周期。此外,由于放空气在排放前并没有与待生催化剂接触,待生催化剂孔隙中的非甲烷总烃不会被放空气夹带出去,因而最终排放至大气中的放空气亦无此物质。

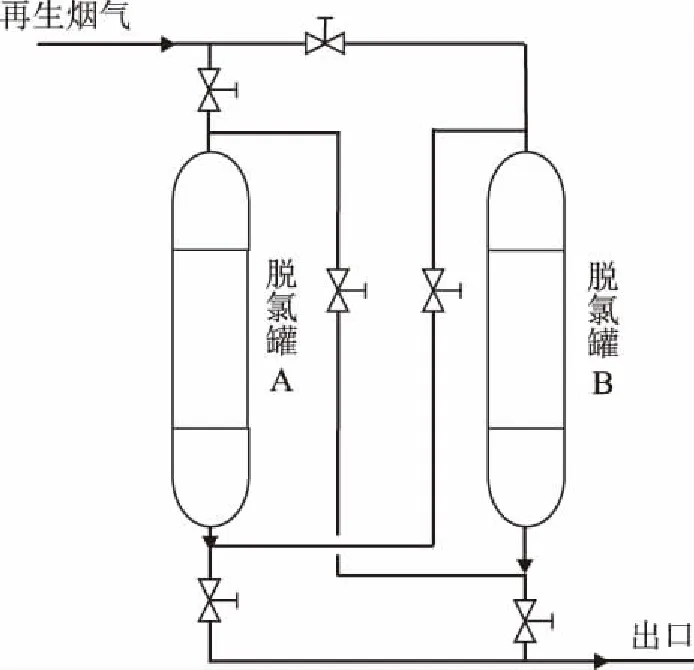

图3为固体脱氯单元流程示意。待脱氯烟气依次进入脱氯罐A和脱氯罐B,在运行一段时间后,通过阀门闭合改变顺序使再生烟气分别进入脱氯罐B和脱氯罐A进行脱氯吸附。在脱氯过程中,最先与HCl接触的脱氯剂优先进行反应,脱氯剂也失活最严重,即脱氯罐的氯容自上而下逐渐降低,双脱氯罐的存在充分利用了催化剂的脱氯性能,延长了更换周期[10]。

图3 固体脱氯单元流程示意

2.1 脱氯剂的选择

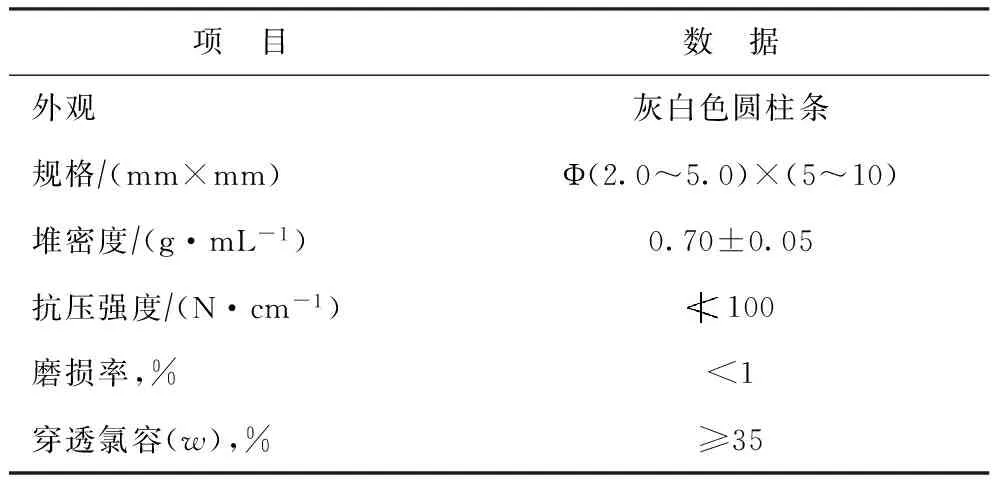

某炼油厂连续重整再生部分放空烟气具有高水含量、高HCl含量的特点,考虑到脱氯剂使用时间应大于12个月(2罐流程)、单罐更换周期大于6个月,另外应避免在装置运行过程中脱氯剂出现泥化、结块现象,导致脱氯罐中出现压降增大或短路情况,高温脱氯剂可选用中国石化石油化工科学研究院开发的GL-1再生烟气脱氯剂,其具有较高的穿透氯容,较高的抗泥化、抗水性能,良好的抗CO2酸化能力,可以在高水、高HCl工况下使用[11]。GL-1的物化性质及应用条件分别见表3和表4。

表3 GL-1脱氯剂的物化性质

表4 GL-1 脱氯剂的使用条件

2.2 固体脱氯方案的选择

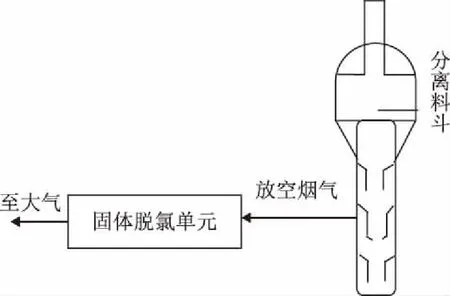

针对某炼油厂600 kt/a连续重整再生部分出现的问题,改造过程有2种脱氯方案:方案1是保留Chlorsorb氯吸附工艺的固体脱氯单元(见图4);方案2是取代Chlorsorb氯吸附工艺的固体脱氯单元(见图5)。

图4 保留Chlorsorb氯吸附工艺的固体脱氯单元示意

图5 取代Chlorsorb工艺的固体脱氯单元示意

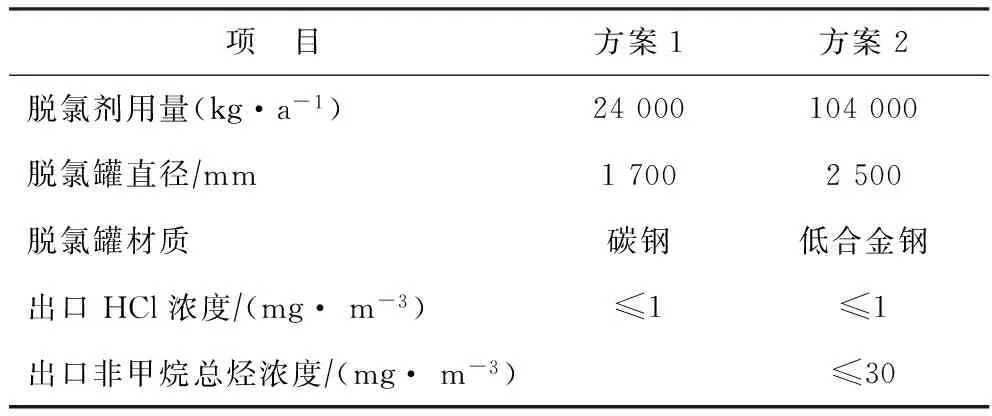

在方案1中,放空烟气经Chlorsorb系统脱氯后进入固体脱氯罐脱除烟气中的HCl。在该方案中,脱氯罐入口烟气温度为186 ℃左右,虽然GL-1脱氯剂的氯容量有所降低,但是由于大部分氯被重整催化剂吸附,导致入口烟气中的氯含量大大降低,使得脱氯剂的使用量大幅减少,通过计算得到再生烟气脱氯剂的用量为12 t,脱氯罐材质则可以选用碳钢。在方案2中,Chlorsorb脱氯系统被移除,自再生器顶部出来的烟气直接进入固体脱氯罐,经脱氯剂吸附后排至大气。再生烟气温度为421 ℃左右,脱氯罐材质选用耐高温的低合金钢,脱氯剂的用量较方案1大幅增加。表5为2种方案的比较。从表5可以看出,方案2一次性改造费用较方案1大幅增加。

表5 2种脱氯方案对比

方案1本质上仍采用Chlorsorb氯吸附技术,重整催化剂比表面积下降导致持氯能力降低的问题依旧没有解决,催化剂运转周期短、放空气的换热器腐蚀隐患依旧存在。另外,待生催化剂的微量烃类会被放空烟气带出,而GL-1脱氯剂吸附非甲烷总烃的能力极低,导致放空气中非甲烷总烃含量超出国家排放标准要求。方案2弃用了Chlorsorb脱氯系统,尽管改造费用高,氯损失量增加,所补充氯的费用也相应增加,但取得的效果是催化剂运转周期延长,且放空气排放前并未与待生催化剂接触,故排放气体中几乎不含非甲烷总烃。

综合以上考虑,取代Chlorsorb氯吸附工艺的固体脱氯技术更适用于该炼油厂连续重整再生部分。改造过程中本着利旧原则,考虑到固体脱氯温度越高越有利于脱氯剂的脱氯效率,固体脱氯单元可放在放空气冷却器之前,脱氯罐入口温度保持在350 ℃以上,脱氯效果更佳。

3 结 论

(1)UOP公司开发的Chlorsorb氯吸附技术属于湿热循环,系统内高含水量的存在导致催化剂比表面积下降加速,持氯能力下降,而这直接成为放空气HCl排放超标的根本原因。

(2)Chlorsorb工艺由于其自身特点必须控制好吸附温度,否则极易引起催化重整设备腐蚀。

(3)采用以GL-1为脱氯剂的固体脱氯技术取代Chlorsorb氯吸附技术,能显著降低系统内的含水量,延长催化剂运转周期,放空气基本不含非甲烷总烃。

[1] George J A.Catalytic Nathpha Reforming Science and Technology[M].New York:Marcel Dekker Inc,1995:1-10

[2] 黄勇,高瑞民,张书勤,等.Chlorsorb氯吸附技术在连续重整装置的工业应用[J].石油炼制与化工,2012,43(9):63-64

[3] 黄勇,周冬彦,赵小平,等.氯吸附和高效生物处理新技术的工业应用[J].石油与天然气化工,2012,41(1):28-31

[4] 赵志海.连续重整催化剂再生新方法的开发[J].炼油技术与工程,2008,38(2):47-48

[5] Marvin F L.Surface area stability of aluminas[J].J Catal,1990,123:245-259

[6] 任奎富.重整装置Chlorsorb吸附工艺氯腐蚀问题的分析解决[J].石油化工设备技术,2016,37(4):38-40

[7] 张振杰.奥氏体不锈钢应力腐蚀破裂探讨[J].石油化工腐蚀与防护,2006,23(2):48-50

[8] 娄阳,程光剑,黄集钺,等.重整再生气脱氯技术的工业应用进展 [J].炼油与化工,2013,24(6):4-7

[9] 徐承恩.催化重整工艺与工程[M].北京:中国石化出版社,2006:507-533

[10]张秋平.催化重整过程中的脱氯工艺技术[J].炼油技术与工程,2012,42(3):25-28

[11]时宝琦,张秋平,马爱增.GL-1脱氯剂在连续重整装置放空烟气脱氯中的应用[J].石油炼制与化工,2012,43(3):9-81

简 讯

京立能源公司研发费-托合成新工艺

2017年4月17日,采用低温固定床JL-GX催化剂及费-托反应新工艺的费-托合成工业示范装置在邢台旭阳化工有限公司投产。该技术由北京京立清洁能源科技有限公司(简称京立能源公司)自主开发,是迄今为止国内第一个完全由民营企业投资研发的费-托合成工艺。它以焦炉煤气为原料,产出多个附加值高的精细化学品,并可根据市场需求进行产品结构调整。

与一般费-托合成工艺相比,新工艺的特点是原料来源广,除了天然气外,还可以工业废气(包括焦炉气、煤层气、油田伴生气、沼气等)为原料。同时,京立能源公司自主研发的JL-GX费-托合成催化剂可以多次再生,不但降低了生产成本,还大大减少了固体废物的排放与处理,环保意义重大。该工艺可以帮助现有以工业合成气为原料的产能过剩企业进行产品升级或结构调整。

常规生产工况下的中试结果表明,原料气总转化率可达93%,CH4选择性不超过10%、C5选择性高于80%(其中费-托合成蜡约占50%~60%)。催化剂的活性、原料气的转化率、产品的选择性、反应器的传热效果等关键参数与模型预测高度一致,原料利用率、产品选择性和时空收率等关键指标均达到或超过国际先进水平。

该工艺生产出的合成油无色透明、无毒、基本不含硫(硫质量分数小于1 μgg),十六烷值高,比普通柴油可减少59%未燃烃类、减少33%碳排放、减少21%颗粒物排放,可直接用于常规内燃机;生产的高精蜡产品质量稳定,可以替代进口。

[郑宁来供稿]

OPERATION AND MODIFICATION ANALYSIS OF CHLORSORB ADSORPTION UNIT IN A REFINERY

Wu Tao1, Ma Daguo2, Liu Mengxi1

(1.ChinaUniversityofPetroleum(Beijing),Beijing102249; 2.CPECCEastChinaDesignBranch)

The problems in Chlorsorb chlorine adsorption process in a continuous catalytic reforming unit in a refinery were analyzed,where the reforming catalyst surface area declines accelerately,discharge gas cooler outlet corrosion and discharge emission beyond standards occurs.Two kinds of solid dechlorination schemes are discussed,which use the antichlor GL-1 developed by SINOPEC Research Institute of Petroleum Processing for dechlorination of regenerated flue gas.In order to remove the HCl in the discharge gas to eliminate the influence of HCl on corrosion of the unit and avoid the catalyst from contacting with regenerated flue gas with high water content and make the discharge gas in compliant with the new regulations for HCl and non methane hydrocarbons,a solid dechlorination technology instead of Chlorsorb dechlorination process is suggested.

chlorine adsorption technology; catalyst; antichlor; non methane hydrocarbons; solid dechlorination

2017-03-01; 修改稿收到日期: 2017-04-26。

吴涛,硕士研究生,参与连续重整及脱氯工艺设计工作。

马达国,E-mail:bj-madaguo@cnpccei.cn。