1 000 MW机组锅炉SCR脱硝尿素热解技术研究

2017-08-10艾忠岩晏顺娟张向群

艾忠岩,晏顺娟,张向群

(1. 神华国华永州发电有限公司,湖南 永州 425000;2.东方电气集团东方锅炉股份有限公司,四川 成都 611731;3.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

试验与研究

1 000 MW机组锅炉SCR脱硝尿素热解技术研究

艾忠岩1,晏顺娟2,张向群3

(1. 神华国华永州发电有限公司,湖南 永州 425000;2.东方电气集团东方锅炉股份有限公司,四川 成都 611731;3.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

某1 000 MW机组锅炉拟采用尿素热解制氨法获取SCR脱硝所需还原剂,常用的尿素热解热源技术来自于电加热锅炉热风技术,但该技术耗电量大,运行成本高,且热风含尘,易造成堵灰和磨损。经分析比较,采用炉内烟气—空气换热器作为尿素热解热源,该技术使用低品级能源代替高品级能源,大大降低运行维护成本,克服系统堵灰和磨损问题。计算结果表明,炉内烟气—空气换热器技术对锅炉性能影响极小,基本可以忽略不计。

SCR脱硝;尿素热解;烟气—空气换热器

某1 000 MW机组锅炉原SCR脱硝还原剂为液氨,考虑到液氨为乙类危险化学品,是有毒有害物质,并需要一定的储存压力,国家相关法规对液氨运输和储存要求较为严格;尿素为无毒无害化学品,无爆炸危险性,其运输、储存及使用极为方便[1-3]。经过对比分析,将SCR脱硝还原剂方案更改为尿素热解制氨。

1 SCR脱硝尿素热解基本原理

在尿素溶解系统中将尿素配制成质量浓度为50%的尿素溶液,然后经输送泵、计量分配装置和喷射器等喷入尿素热解炉,尿素溶液在温度450~650 ℃的热空气环境条件下分解产生NH3,NH3和空气的混合物随后进入脱硝反应器,在催化剂作用下将烟气中的NOx还原成N2和H2O,从而达到SCR烟气脱硝的目的[4]。

为了使尿素充分分解,需要吸收足够多的热量,保证热解产物不发生逆反应,不产生中间产物,需控制热解产物的温度,考虑碳钢管道材料的耐温性能,通常要求控制热解炉出口温度在350~400 ℃[5-6]。

尿素热解需要吸收的热量为将一定质量的尿素溶液分解为350 ℃以上气体所需要吸收的热量。热量与尿素溶液耗量相关,包含水加热至饱和温度吸收的热量、水的汽化潜热和尿素完全热解的反应热三部分热量[7]。

2 尿素热解电加热技术

目前工程上最常用的尿素热解热源技术来自于电加热锅炉热风技术,其原理为利用锅炉热一、二次风自身的压头,将部分锅炉热一、二次风(300 ℃左右)送到电加热器中加热,最终热一、二次风被加热到650 ℃后进入尿素热解炉,为尿素热解提供热源。

该技术不足之处在于耗电量大,运行成本高,以某1 000 MW超超临界燃煤机组为例进行计算,至少选用1 000 kW的电加热器,按年利用4 500 h、电价0.5元/kWh计算,2台机组年运行费用高达450万元;由于热风含尘,易造成电加热器、热解炉或AIG喷氨格栅堵灰和磨损,系统故障较频繁。

经调研分析,尿素热解热源最终确定采用炉内烟气—空气换热器技术[8-9],该技术使用低品级能源代替高品级能源,可大幅降低能耗,大大降低运行维护成本,有效解决系统堵灰和磨损问题。

3 炉内烟气—空气换热器技术

3.1 基本原理

利用锅炉冷一次风或热一、二次风自身的压头,将少量冷一次风或热一、二次风送到锅炉低温过热器尾部转向室水平段上部区域,在这一区域布置若干排蛇形管束(空气走管内),通过锅炉高温烟气加热蛇形管束,将冷一次风或热一、二次风加热到尿素热解所需的温度,随后将高温空气引入尿素热解炉,为尿素热解提供热源[7],锅炉烟气流经烟气—空气换热器后进入低温过热器受热面。

由于热一、二次风含尘,容易造成烟气—空气换热器换热管、热解炉及喷氨格栅堵灰和磨损。冷一次风不含尘且压头较高,不会造成换热管内积灰堵塞,无需设置增压风机。因此,该电厂尿素热解炉内烟气—空气换热器选用冷一次风作为空气源。

3.2 工艺系统

在各种锅炉工况下,保证进入尿素热解炉的热空气总量不变,使热解炉的出口温度稳定在350~400 ℃,尿素热解炉的入口温度一般控制在450~650 ℃,从而满足尿素热解反应对热空气温度与热量的需求,确保尿素充分热解,避免生成中间产物堵塞尿素热解系统[7]。

烟气—空气换热器设调节旁路,当机组高负荷运行时,如检测到热解炉入口温度高于650 ℃,则联锁开启烟气—空气换热器旁路调节阀,启动冷风调节旁路,通过调节冷风流量,将尿素热解炉入口空气温度降至设定温度。

为了确保在低负荷工况下也能满足尿素热解的最低温度需要,根据不同项目的计算结果可以在烟气—空气换热器出口管道上设置电加热器作为辅助热源。由于燃料变化、机组低负荷实际运行偏差等原因,当烟气—空气换热器的出口热空气温度不能满足尿素热解温度要求时,可启动电热器进一步提高热空气温度,以满足尿素热解最低温度的需要。系统管道上设有相应的温度、压力和流量测点,以满足尿素热解系统控制和运行监测的需要。

3.3 方案设计

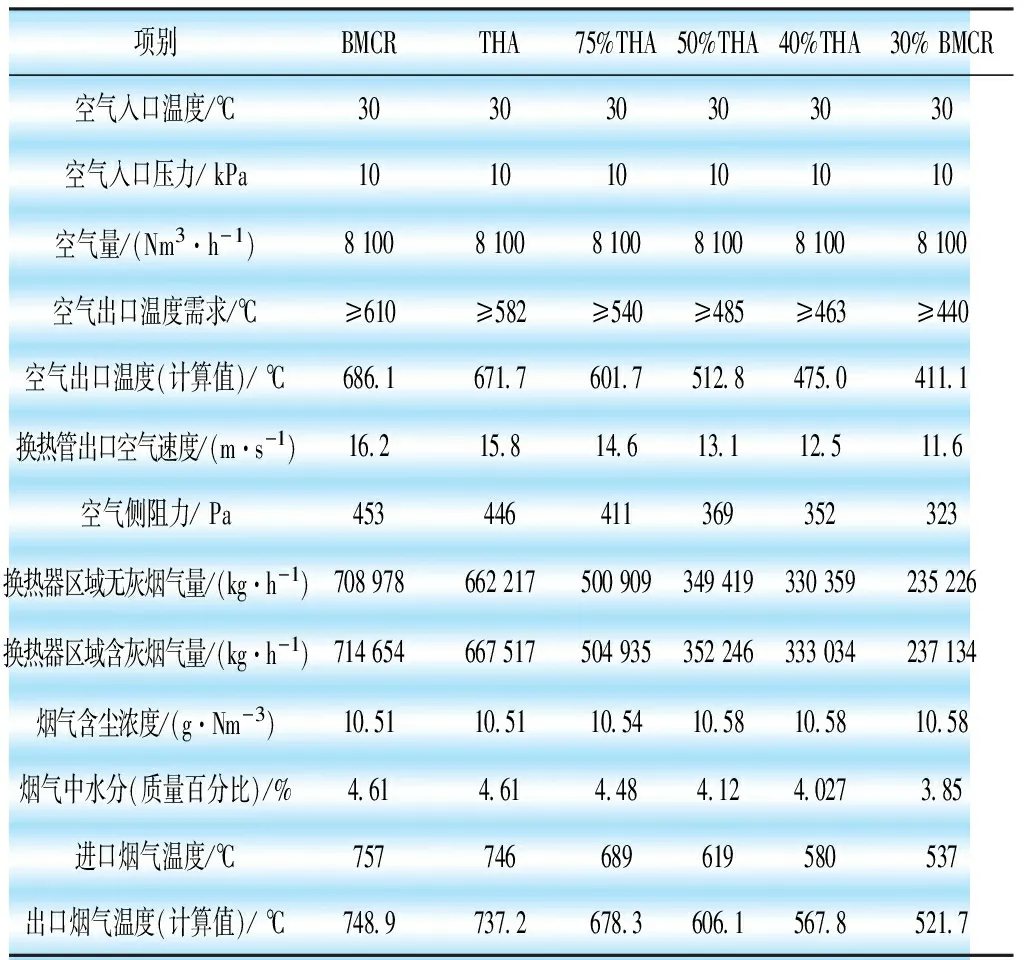

该电厂脱硝系统入口NOx浓度为200 mg/Nm3(干基,6%氧),出口设计浓度为35 mg/Nm3,脱硝效率为82.5%,根据锅炉各工况烟气参数,计算得到尿素溶液耗量及尿素热解热量需求见表1。

表1 尿素溶液耗量及尿素热解热量需求

3.3.1 整体布置

烟气—空气换热器布置在锅炉低温过热器尾部转向室水平段上部区域,换热管采用与低温过热器相同的支吊方式布置。

3.3.2 换热计算

通过热平衡计算得到烟气换热计算结果见表2。

表2 烟气—空气换热器计算结果

换热计算结果表明:

a.烟气—空气换热器空气侧阻力最大为453 Pa(BMCR工况),该电厂冷一次风压头完全满足系统压降要求,不需要设置增压风机。

b.冲刷烟气—空气换热器烟气侧温降不超过5 ℃(BMCR工况),对低温过热器区域传热影响较小,基本可以忽略不计。

c.40%THA及以上锅炉工况下,烟气—空气换热器出口空气温度均能达到热解温度需求,仅30%BMCR工况烟气—空气换热器出口空气温度稍低于热解温度需求。该电厂可在烟气—空气换热器之后增加辅助电加热器,功率设置为300 kW,可根据实际运行温度需求选择开启或关闭电加热器。辅助电加热器不仅能解决30%BMCR烟气—空气换热器出口空气温度稍低于热解需求温度的问题,还能降低由于实际运行时锅炉烟气温度低于理论计算值所引起的换热器出口空气温度低于热解温度的风险。辅助电加热器增加了整个尿素热解炉内烟气—空气换热器系统的可靠性[7]。

3.3.3 对锅炉性能的影响

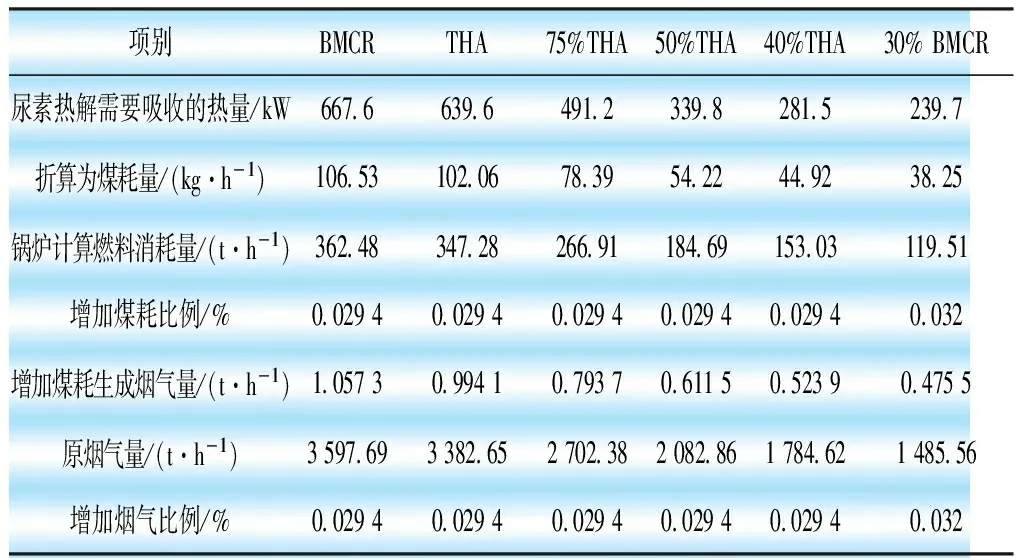

通过锅炉性能计算,得到炉内烟气—空气换热器对锅炉换热量影响结果见表3。

表3 对锅炉换热量影响结果

热解空气的热量来源于锅炉烟气,烟气的热量来源于煤燃料,将这部分热量折算为煤耗时,BMCR工况煤耗仅为106.53 kg/h,相对于整个锅炉煤耗而言仅增加0.029 4%,对锅炉整体传热和效率的影响非常小,可以忽略不计。

若采用电加热技术作为尿素热解热源技术,至少应选用1 000 kW的电加热器,折算为煤耗约380 kg/h,远大于烟气—空气换热器技术的煤耗折算量106.53 kg/h。由此可见,相比于电加热技术,采用尿素热解烟气—空气换热器技术能大幅降低能耗,大大降低运行成本。

4 结束语

某1 000 MW机组锅炉SCR脱硝尿素热解热源采用炉内烟气—空气换热器技术。相较于传统尿素热解电加热热风技术,该电厂采用的尿素热解热源技术使用低品级能源代替高品级能源,可大幅降低能耗,大大降低运行维护成本,克服系统堵灰和磨损问题。同期采用炉内烟气—空气换热器技术的项目,目前已有投入运行的机组。由实际运行数据可知,系统运行情况与设计基本吻合,炉内烟气—空气换热器技术在锅炉全负荷段均能满足尿素热解系统的热源需求,对锅炉传热及锅炉性能影响可以忽略不计。

[1] 于丽新,杜 杨. 氨法烟气同时脱硫脱硝技术应用与展望[J].东北电力技术,2011,32(11) : 27-30.

[2] 杨 超.SCR技术在电厂中的应用[J].东北电力技术,2011,32(4) : 19-22.

[3] 赵宗林,闫 冰,董建勋.燃煤电站氮氧化物控制技术发展现状与国产化策略[J].东北电力技术,2006,27(4) : 14-17.

[4] 段传和,谷小兵.燃煤电站SCR烟气脱硝还原剂尿素热解热源的选择[J].电力科技与环保,2012,28(4) : 34-36.

[5] Tokmakov I V,Alavi S,Thompson D L.Urea and urea nitrate decomposition pathways: A quantum chemistry study [J].Journalof Physical Chemistry,2006,110( 8) : 2 759-2 770.

[6] 吕洪坤.尿素溶液高温热分解热性的实验研究[J].中国电机工程学报,2010,30(17):35-40.

[7] 叶 茂,杨志忠,晏顺娟,等.SCR烟气脱硝尿素热解用炉内气气换热器技术研究[J].东方电气评论,2015,29(2):76-82.

[8] 杨志忠,叶 茂.一种SCR脱硝还原剂尿素热解热源供给方法和装置[P].发明专利号:ZL201310124752.4.

[9] 盛佳眉,俸锦兴.一种锅炉烟气热换热系统[P].实用新型专利号:ZL201520397784.6.

Research on Heat Source Technology of SCR De-NOxUrea Pyrogenation for 1 000 MW Unit Boiler

AI Zhongyan1,YAN Shunjuan2,ZHANG Xiangqun3

(1.Shenhua Guohua Yongzhou Power Co.,Ltd.,Yongzhou,Hunan 425000,China;2.Dongfang Boiler Group Co.,Ltd.,Chengdu,Sichuan 611731,China;3.Electric Power Research Institute of State Grid Liaoning Electric Power Co.,Ltd.,Shenyang,Liaoning 110006,China)

This paper uses furnace flue gas-air heat exchanger technology in boiler as heat source technology of urea pyrogenation.The technology uses low-grade energy instead of high-grade energy which can significantly reduce electric consumption and operating costs and overcome the blockage and abrasion problems.The result shows that the flue gas-air heat exchanger technology in boiler has little influence on boiler performance which can be neglected.

SCR de-NOx;urea pyrogenation;flue gas-air heat exchanger

X773

A

1004-7913(2017)06-0009-03

艾忠岩(1981),男,学士,工程师,主要从事火力发电厂锅炉技术管理工作。

2016-12-27)