加氢裂化装置降耗分析及节能措施

2017-08-09韩鹏张飞中国石化天津分公司炼油部

韩鹏 张飞(中国石化天津分公司炼油部)

加氢裂化装置降耗分析及节能措施

韩鹏 张飞(中国石化天津分公司炼油部)

通过对天津公司1.8×106t/a加氢裂化装置第二生产周期的能耗分析,在燃料气、电能、蒸汽、工业水等项目采取了节能降耗措施。装置在第二运行周期的开工初期(2014年)能耗较高达到25.95 kg/t(标油),通过生产优化调整及采取了节能降耗措施后,2016年装置能耗已降至24.03 kg/t(标油),达到了降低装置能耗的目的,从而对国内其他加氢裂化装置提供了节能经验。

加氢裂化;节能降耗;优化

DOI:10.3969/j.issn.2095-1493.2017.07.008

天津炼油乙烯项目的1.8×106t/a加氢裂化装置(以下简称2#加氢裂化装置),是以3#常减压装置减压蜡油为原料,以生产尾油方案进行生产操作。主要产品轻石脑油、重石脑油、航空煤油、柴油、加氢裂化尾油,同时副产液化气及酸性气。

该装置主要由反应单元、分馏单元、吸收稳定单元、压缩机单元、公用工程以及辅助系统等单元组成。其中反应单元可以分为原料预处理系统、原料升压系统、原料加热系统,反应器分离系统和循环氢脱硫系统等。

1 装置能耗分析

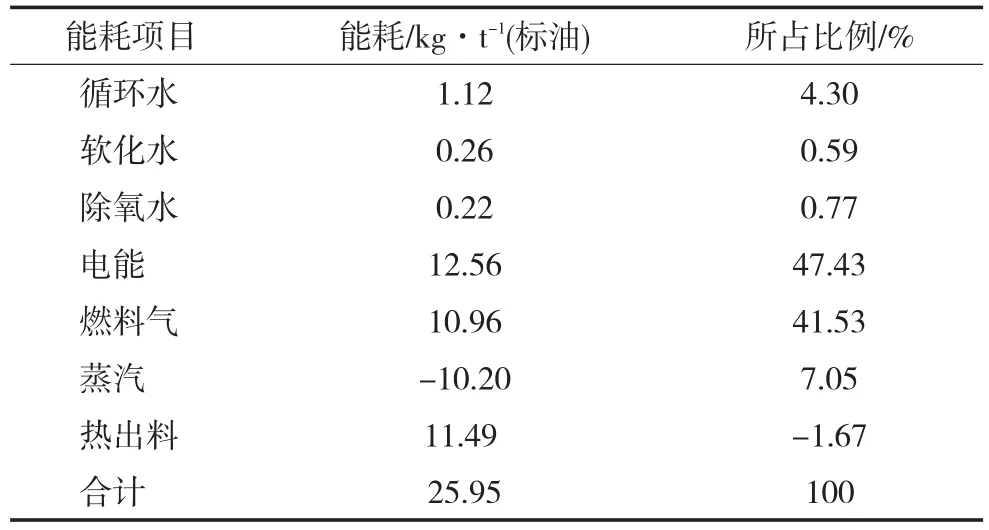

2014年2#加氢裂化装置能耗中各项单耗及所占比例,见表1。

表1 装置能耗

2014年装置全年累计能耗25.95 kg/t(标油),在中国石化总部的达标排名中处于中部水平(最好水平为17.76 kg/t标油)。因为装置很多参数与设计数据上存在较大差距,造成了一些工艺、质量指标过剩的问题,例如:精制油氮含量一般在5mg/kg左右,比工艺卡片要求的20mg/kg低很多,氢油比控制在1000m3/m3(标气)左右,比设计750m3/m3(标气)要高出将近四分之一,装置产品出装置温度过低等。并且由于部分操作参数制定不合理、装置热量利用率低,导致装置综合能耗较高。

针对装置能耗较高的问题,通过对装置能耗的分解,寻找影响装置能耗的原因。通过对参数合理的卡边和优化装置换热流程等手段,不但可以降低压缩机耗电、耗汽,还可以降低冷换设备的循环水消耗,减少加热炉燃料气。

从表1可以看出,装置能耗组成中,电耗和燃料气单耗在装置总能耗中所占比例较高,电耗占47.43%、燃料气占41.53%。可见,降低装置总能耗的重点在于降低这2项指标。

电力消耗占装置能耗的最大比重,该装置精制反应器设计入口压力16.5MPa,高压加氢裂化特点决定了需要大量的电力来提高原料系统、胺液系统、氢气及循环系统的压力,对于原料系统包括反应进料泵、注水泵等大型机泵,氢气系统包括新氢压缩机大型机组。原料系统反应进料泵设置液力透平来回收能量,从而降低电耗,新氢机设置无极气量调节系统降低电耗。

2 降低能耗措施

2.1 燃料气

燃料气主要为装置3台加热炉提供燃料,燃料气的单耗能指标可以通过增加热进料比例、提高原料温度、提高原料换热终温,优化加热炉操作、提高加热炉热效率等措施来降低。

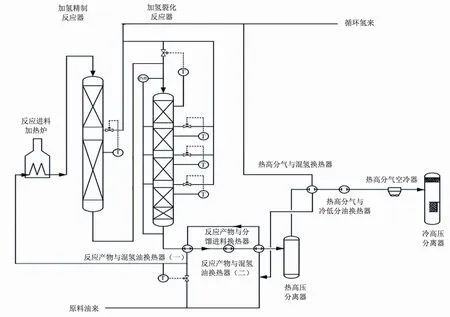

图1 2#加氢裂化装置反应部分换热流程

2.1.1 提高进料温度

进料来自3#常减压装置和罐区蜡油,提高进料温度,从而降低反应加热炉负荷。内操根据进料温度,按要求控制反应器入口温度,降低反应进料加热炉燃料气使用量。外操加强现场巡视力度,注意相关设备的保护。

2.1.2 调整操作参数,降低反应加热炉负荷

加氢精制、加氢裂化是放热反应[1],因此利用好反应热不但能够提高被加热物料的温度,降低反应炉的燃料气消耗,还能够降低高压空冷入口温度,换热流程见图1。因此,车间依靠加氢精制反应本身所释放的热量来实现整个反应器的反应温度需求,大大降低精制反应器入口温度,降低了反应炉的燃料气消耗,同时冷氢的减少也降低了循环氢压缩机的负荷。

反应流出物主要与混氢油和分馏进料加热炉进料换热后进入热高分器,因此合理的降低热高分温度不但可以将热量更多的提供给反应炉进料换热器,从而提高反应炉的入口温度,还可以降低热高分器空冷器的入口温度和需冷却的物料流量。热高分温度设计温度245℃,车间控制温度240± 1℃,并根据气温以及加热炉的负荷进行优化调节。

2.1.3 优化装置氢油比,降低循环氢取热

氢油比同样是影响加氢裂化工艺的重要参数,它影响加氢裂化的反应过程,影响催化剂的寿命,但过高的氢油比将增加装置的操作费用[2]。装置氢油比设计值为750m3/m3(标气),因此车间根据处理量的变化及时调整循环氢压缩机转速,将装置氢油比控制在750~800m3/m3(标气)。通过对精制反应器的入口氢油比的卡边操作,降低循环氢压缩机负荷,从而降低循环氢压缩机驱动装置汽轮机的转速,减少汽轮机动力中压蒸汽的消耗;通过循环氢量的降低减少混氢油的流量,在精制反应器入口温度不变的前提下,降低反应炉的负荷,减少燃料气消耗。

2.1.4 调整分馏塔中段回流,优化取热流程

该装置分馏塔设计有2个中段回流,用来回收热量,降低装置能耗,换热流程见图2。通过调整中段回流可以降低分馏塔顶回流量,从而降低分流塔顶空冷的冷却负荷[3]。在保证分馏塔回流比满足塔顶产品质量的基础上,将塔内热量平衡到塔中段回流为换热介质提供热量。

图2 分馏塔回流换热流程及尾油换热流程

一中回流分别与吸收脱吸塔塔底重沸器和原料换热,因此可以合理控制吸收脱吸塔塔底温度,即将此温度控制在出现过度吸收温度以上1℃左右,这样不但有利于吸收的进行,还可以减少热量的损失,将多余的热量留给原料加热,降低了反应加热炉燃料气的消耗。

2.1.5 调整尾油、柴油分割点,降低分馏塔加热炉负荷

由于目前装置柴油和尾油是合并到一条线送至乙烯作为原料,因此柴油和尾油可以不用分割的过于清晰,在保证整个分馏塔气液平衡的基础上,可以适当降低分馏塔进料加热炉的负荷,节约燃料气。

2.1.6 提高加热炉热效率

调整加热炉的燃烧效果,每天检查加热炉火嘴的燃烧状况,发现燃烧不好及时联系检修队进行清理。同时,根据得加热炉的热效率及烟气的各项指标,调节加热炉的排烟温度,目前加热炉排烟温度控制在117℃。

2.2 电能

1)加强变频空冷、新氢机及其气量无级调节系统的巡检,保证其正常运行,夜晚温度较低时停用部分空冷电动机[4]。

2)对部分机泵叶轮进行切割。在实际生产中,发现部分机泵余量较大,因而对有余量的泵进行了叶轮切割,机泵运转正常,使得泵的电流下降,进而达到节电的目的[5]。

3)优化尾油出装置前的热利用,减少电耗。尾油出装置前分别与稳定塔底重沸器、石脑油分馏塔塔底重沸器、高温热媒水换热器和尾油空冷换热后付乙烯,因此合理利用尾油的热量不但可以给重沸器、换热器提供更多的热量,还可以降低空冷的冷却负荷。通过对高温热媒水的入口温度和流量,使热媒水多取热,合理利用低温热,降低尾油空冷负荷。通过对尾油出装置温度的控制,使尾油出装置温度靠近工艺卡片要求的上限控制,从而降低尾油空冷的负荷,减少电耗。

2.3 蒸汽

3.5 MPa蒸汽主要用于驱动汽轮机带动循环氢压缩机。在确保氢油比和循环氢压缩机正常运转的情况下,降低循环氢压缩机转速可减少3.5MPa蒸汽消耗。

1)氢油比控制在下限操作,调节循氢机转速,从而使中压蒸汽耗量降低。

2)气温回升,装置停掉部分伴热,只保留燃料气及事故蜡油线的伴热,低压蒸汽耗量明显降低。

3)尾油首先给稳定塔塔底重沸器提供热量,稳定塔塔底有2个重沸器,另一个重沸器靠中压蒸汽提供热量,因此掌握好反应转化率,保证尾油量满足需求的情况下,只要能够满足石脑油分馏塔塔底热量需要,可以将热量多提供给稳定塔,这样就可以停用中压蒸汽。

2.4 工业水

1)循环水在满足工艺操作参数及产品出装置温度的情况下,关小水冷器循环水回水手阀;停用备用机组、备用机泵的冷却水。

2)除盐水按照加工量的8%控制注水量,根据加工量的变化及时督促班组人员调节注水量。

2.5 减少加工损失

2#加氢裂化SR-101为原料油自动反冲洗过滤器,反冲洗介质为经过过滤的原料油,冲洗后产生的污油通过重污油管线送出装置。过滤器的操作形式有手动和自动两种,两种情况下都是对过滤器进行连续冲洗,无法对单组过滤器的气动阀门进行控制,在蒸汽吹扫时也带来不变。为此,对操作系统进行更改,更改后实现了气动阀门单独操作,这样可在压差高时针对个别压差高的组进行单独冲洗或加强冲洗。通过调节每次冲洗的时间和单组强制冲洗相配合,在保证过滤器使用效果和不影响进料稳定的基础上停用了一组过滤器,这样减少了每次冲洗污油量的产生。

装置其他节能降耗措施:通过停用备用冷换设备、调节在用水冷器用水量,减少循环水消耗;优化调节汽提塔汽提蒸汽耗量,减少1.0MPa蒸汽消耗等。

3 实施效果

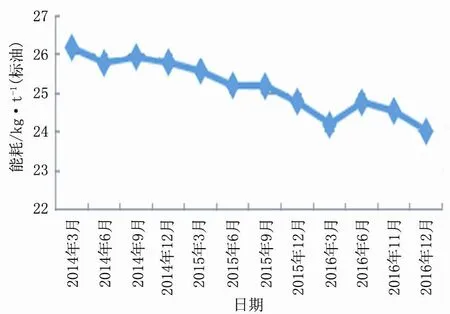

1)装置能耗对比。2016年全年累计能耗已降至24.03 kg/t(标油)。装置2014—2016年各月的能耗趋势如图3。

从图3可以看出,装置能耗一直处于逐渐下降的趋势。2016年6月能耗有所升高,原因为装置处于第二生产周期末期,反应系统压降增大,为维持催化剂运行,提高了循氢机转速,导致中压蒸汽耗量明显增加,从而装置能耗有所提高。装置2016年9月份进行了大修,大修开工后能耗恢复至之前能耗水平。

图3 2014—2016年能耗趋势图

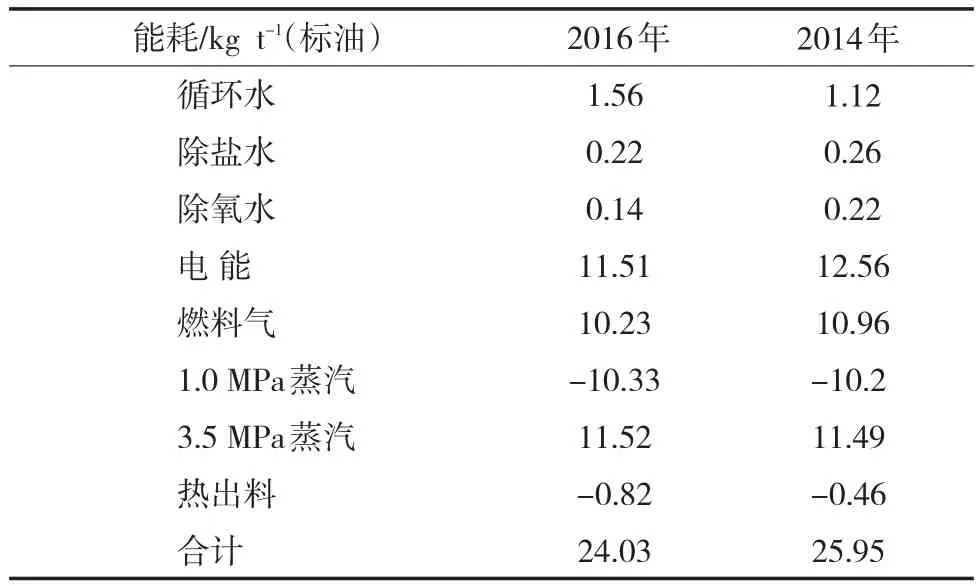

2)各项单耗对比情况。经过节能措施,装置能耗下降,具体各单耗变化见表2。

表2 各单耗情况对比

由表2可知,电耗降低明显,由12.56 kg/t(标油)降至11.51 kg/t(标油);燃料气单耗由10.96 kg/t(标油)降至10.23 kg/t(标油);装置循环水单耗有所增加,原因为压缩机设备故障频发,为提高切换压缩机的时间,将装置操作波动降至最低,备用压缩机的级间水冷器循环水长期全开,此举导致了循环水耗量大幅增加;除盐水单耗增加是压缩机填料及气缸冷却水采用除盐水,该冷却水系统经常出现堵塞腐蚀现象,为减缓该冷却水系统管线的堵塞,采取定期置换的方法,造成了除盐水的大量直排浪费。

4 结论

今后对操作参数进行优化,通过检修或改项目来实现节能工作的新突破。

1)严格控制氢油比,高于指标(750~800m3/m3标气)时,按指标要求降低循氢机转速,从而达到降低3.5MPa蒸汽用量的目的。

2)部分扫线蒸汽(或服务点)与伴热蒸汽自同一主管引出,冬季生产时,这部分扫线蒸汽(或服务点)需常过汽以防冻凝,造成了蒸汽大量浪费。计划将这部分扫线蒸汽(或服务点)自引出点加装根部阀,冬季停用,节省低压蒸汽用量。

3)夏季生产时,高压空冷冷后温度已达到62℃,已经严重影响装置的正常生产,装置迫不得已只能采取降量处理,由于加工量较低,导致能耗较高。已报项目新增四片空冷,解决高压空冷负荷不够的问题,从而确保装置加工量。

4)为避免压缩机填料及气缸冷却水系统的堵塞,准备对该系统进行加入化学药剂的办法,目前正在同行业进行交流,从而降低除盐水的消耗。

通过对天津公司2#加氢裂化装置能耗进行分析,对占能耗比重较大的单项指标:燃料气、电等项目进行节能优化,并提出了相对应的节能措施。能耗由2014年的25.95 kg/t(标油),降至2016年的24.03 kg/t(标油),节能措施可在全国同类装置中借鉴实施。

[1]韩崇仁.加氢裂化工艺与工程[M].北京:中国石化出版社,2004:455-457.

[2]李立权.加氢裂化装置操作指南[M].北京:中国石化出版社,2005:70.

[3]孙建怀.加氢裂化装置技术问答[M].第二版.北京:中国石化出版社,2014:166.

[4]章湘武,姚志东.空冷器技术问答[M].北京:中国石化出版社,2007:76.

[5]黄希贤,曹占友.泵操作与维修技术问答[M].北京:中国石化出版社,2006:16-26.

(编辑 庄景春)

辽河油田举办纪念6·5世界环境日咨询日活动

6月5日上午,辽河油田公司在辽河石油广场举行纪念“六·五”世界环境日咨询日活动。辽河油田公司副总经理出席活动,并强调要牢固树立“清洁生产”理念,细致安排当前各项安全环保工作,严格监控重点领域和部位,严把材料进购关和监控关,推进科技创新,实现油田清洁和谐稳定发展。

今年6月5日是第46个世界环境日,辽河油田公司紧密围络环境日的世界主题“人与自然相联相生”和中国主题“绿水青山就是金山银山”主题,以新环保法、大气法、污染防控为重点,在振兴、渤海、油气等10个片区广场,通过制作展板、悬挂条描、低碳环保行、少开一天车、播放环保法等视颏、发放宜传单等形式,宣传环境保护典型经验、做法,引导员工践行“人与自然和谐共生”和“绿色发展”理念,从身边小事做起,共同履行环保责任。

在辽河石油广场,金海采油厂、振兴公司、冷家公司等15家单位制作的30个室传展板内容丰富,图片生动:发放2000份宣传单和100个环保袋,向职工群众宣传环保常识及理念。本次活动还开展了签名活动,增强环保管理人员对环保工作的责任感、使命感。

据了解,近年来,辽河油田公司牢固树立“环保优先”的理念,持续加强环境保护基础工作,学习贯彻新“环境保护法”,稳步推进生产全过程污染防控,努力实现与环境的和谐相处,连续多年获得集团公司环境保护先进单位。

罗福梅

2017-05-10

韩鹏,工程师,2012年毕业于南开大学(法律专业),从事加氢工艺管理方面的操作,E-mail:zhangfei.tjsh@sinopec. com,地址:天津市大港区天津石化炼油部联合六车间,300271。