硅

--蓝宝石绝压传感器陶瓷密封结构设计与分析

2017-08-08姚东媛王俊巍谢胜秋

姚东媛, 夏 航, 王俊巍, 谢胜秋

(中国电子科技集团公司 第四十九研究所,黑龙江 哈尔滨 150001)

硅

--蓝宝石绝压传感器陶瓷密封结构设计与分析

姚东媛, 夏 航, 王俊巍, 谢胜秋

(中国电子科技集团公司 第四十九研究所,黑龙江 哈尔滨 150001)

介绍了硅—蓝宝石绝压传感器中氧化铝陶瓷—钛合金的真空密封参考腔小型化结构设计,探讨了异质材料不匹配引起的陶瓷断裂问题,对陶瓷—钛合金封装结构的应力情况进行了计算和分析,通过中间缓冲层设计、减小陶瓷承受的结构残余应力,消除了由陶瓷断裂导致的密封失效;选择热胀系数相近的可伐中间层材料,对比不同厚度缓冲层产生的残余应力,优化中间层结构,采用LTCC加工技术与真空钎焊工艺结合制作了陶瓷—可伐—钛合金密封组件,并通过了高、低温度试验考核:组件密封漏率小于1×10-10Pa·m3/s,密封可靠,满足绝压传感器使用寿命的要求。

硅—蓝宝石; 绝压传感器; 氧化铝陶瓷; 真空密封结构

0 引 言

硅—蓝宝石压力传感器可直接用于测量125 ℃以上高温介质的表压、绝压和差压信号,其中,高温绝压传感器的真空参考腔设计和密封可靠性是其长期稳定工作的关键。传感器真空封装常采用金属管壳、金属隔离膜片等形式,也有部分产品借鉴了高温真空电子器件的封装结构。

随着材料加工和工艺技术的发展,金属—陶瓷封装在电子器件中应用越来越广泛,如金属—氧化铝陶瓷封装微波器件等。氧化铝陶瓷具有强度高、耐高温、不易磨损、不导电等优点,但其具有脆性大、塑韧性差、不易进行冷加工的特点。随着电子器件减重的要求越来越强烈,与陶瓷连接的金属多采用钛合金等轻质材料[1~4]。

由于具有共价键的陶瓷与具有金属键的金属有很难的相容性,导致陶瓷与金属的可焊性差。陶瓷和金属异种材料之间显著的物化性质差异可导致陶瓷与金属之间的应力比相同条件下的金属与金属之间连接的残余应力更大,易出现焊接失效、陶瓷断裂、密封失效等情况[5]。金属—陶瓷结构应用中急需解决异质材料可焊性、焊接的残余应力、长期密封可靠性等问题。

本文对硅—蓝宝石高温绝压传感器的陶瓷—钛合金密封组件结构进行研究,减少残余应力的影响,提高了密封组件结构和密封的可靠性。

1 结构设计

硅—蓝宝石高温绝压传感器通过金属弹性结构与被测介质接触进行压力测量,其在制作过程中需在压力敏感元件另一侧形成一个真空参考密封腔。要保证绝压传感器工作的可靠性,真空腔密封性必须可靠;低漏率是绝压传感器长期稳定和长寿命的保障。采用陶瓷粉经热压铸成型的圆形陶瓷组件封装传感器的真空腔,密封腔体设计体积为3.197 cm3,其漏率小于1×10-9Pa·m3/s。经试验和长期贮存,该结构真空腔的长期密封性能满足硅—蓝宝石高温绝压传感器10年以上使用寿命的要求。但陶瓷粉热压铸成型的陶瓷组件存在成型后外形一致性、圆度、与之连接的金属件加工一致性差等问题,易使金属—陶瓷组件制作过程中出现漏焊、气密性差等情况[6,7]。

针对传感器小型化需求,采用类似集成电路的金属-陶瓷LCC封装形式实现,其基体材料使用钛合金,并利用陶瓷基板实现密封和电气连接。为了实现陶瓷基板与传感器基体材料有效连接,在陶瓷基板两端分别设计两个钛合金金属连接环,形成金属—陶瓷密封组件,组件结构如图1所示。金属连接环与传感器基体钛合金结构焊接在一起,构成绝压传感器真空参考密封腔。通过减少和优化密封腔结构尺寸,设计密封结构腔体体积仅为0.891 cm3,漏率要求小于1×10-10Pa·m3/s,按真空密封腔体积和漏率计算传感器寿命能达到15年以上,真空密封可靠,即可满足长期使用要求。

图1 陶瓷密封组件结构示意

2 材料、工艺设计

2.1 材料的选择

考虑材料机械性能、可加工性等,硅—蓝宝石压力传感器中使用TC11钛合金制作弹性膜片结构,另外钛合金的可焊性差、异质材料之间不能采用熔焊工艺焊接,因此,在硅—蓝宝石压力传感器中金属零件均选用同一牌号材料。TC11钛合金不仅具有稳定性好、热导率低、密度比较小、强度较高等优异的综合物理特性外,还具有较高的断裂韧度和抗腐蚀能力,在高温下仍具有较高的强度和抗蠕变能力。采用该材料制作的传感器可提高过载能力、减轻重量、还能在海水等恶劣环境中使用。另外,陶瓷敏感组件中金属连接环也使用TC11钛合金[8]。

含Al2O3达95 %的氧化铝陶瓷是一种真空致密陶瓷材料,能与金属间形成可靠的真空封闭钎焊件、具有较高的机械强度、能很好地抵抗热循环的作用并承受制品中较高的温度梯度、介质损耗较小、绝缘性好,可用于制作各种绝缘子、真空密封接头、电子器件等等。因此,传感器的陶瓷密封组件中陶瓷基板选用95 %氧化铝陶瓷,采用LTCC技术制成陶瓷基板,能够实现密封和多层间内外电气连接。

2.2 工艺设计

钎焊所需的加热温度不高,对母材的界面组织影响不大[9]。采用钎焊工艺可进行陶瓷与可伐、钢、铜等材料的焊接。为提高陶瓷的浸润性和可焊性,在氧化铝陶瓷基板的钎焊区采用Mo—Mn金属化法制备镍金属化层,即可实现氧化铝陶瓷基板和钛合金焊接[10~12]。

3 试验验证

使用AgCu28非活性钎料进行Al2O3陶瓷和TC11钛合金之间钎焊连接,采用真空钎焊工艺制作20个密封组件,测试组件的密封性,漏率均小于1×10-10Pa·m3/s,密封性满足要求;但部分组件陶瓷表面出现微小裂纹,裂纹位于金属环连接外侧根部。

要求密封组件经过高、低温试验后,漏率和强度均不降低,对密封组件进行-55~125 ℃温度循环试验,在30个循环后密封组件在陶瓷与钛合金连接部位出现断裂情况,失效界面形貌见图2,断裂面均在陶瓷基板上。

图2 密封组件失效界面形貌

4 分析与改进

组件钎焊过程中,钛合金和陶瓷受温度变化影响膨胀、收缩而产生应变,由于不同材料的热膨胀系数不同将导致组件各部分发生应变的程度不相同。陶瓷材料线膨胀系数较小、无法产生相应变形,在陶瓷与钛合金连接处将产生热应力。在保温或者冷却过程中,应力不能够很好地释放,使组件产生残余应力,导致裂纹、断裂等焊接缺陷。残余应力是导致钎焊组件在较低的工作强度下和低应力服役过程中失效并产生疲劳断裂的主要原因。温度试验可加速断裂失效的速度。残余应力的计算公式为

(1)

式中E1,α1为一侧母材的弹性模量及热膨胀系数;E2,α2为另一侧母材的弹性模量及热膨胀系数;ΔT为温度变化量;σ为应力。

通过热应力公式可以得出,钎焊组件的残余应力与温度差值、热膨胀系数的差值以及弹性模量有关。密封组件结构所用材料的性能参数如表1,取平均热膨胀系数,按式(1)进行理论计算,在陶瓷基板与连接环界面位置的残余应力达到193.18 MPa。

使用ANSYS有限元软件进行结构仿真,图3给出了陶瓷基板与连接环之间的结构应力分布情况,分析结果显示:焊接过程中,在陶瓷基板上由于陶瓷—钛合金材料性能和结构产生的沿径向应力分布为(-205.77,235.15)MPa,应力最大位置在钛合金环外侧根部表面、最小位置在钛合金与陶瓷连接表面,而氧化铝陶瓷的断裂强度为400 MPa,陶瓷所承受拉应力已经超过了断裂强度,因此,焊接在陶瓷基板上产生的应力可引起其断裂。

图3 陶瓷—钛合金结构应力分析情况

由于陶瓷与金属的热膨胀系数不匹配导致组件结构间存在残余应力,不仅影响连接强度,且会降低组件的气密性,甚至严重影响电子真空器件的性能稳定,因此必须采取措施降低陶瓷与金属的焊接残余应力。具体措施除了钎焊母材尽量选择与陶瓷膨胀系数相近的材料外,还可通过合理设计焊接结构、选择合适的钎焊工艺或增加应力缓冲层等在一定程度上减少残余应力的影响。

焊缝过薄、焊接间隙太小易发生冶金反应,反应产物使焊接塑性降低,增加焊接残余应力。焊缝间隙过大,虽可以通过弹性变形抵消部分焊接应力,但由于毛细作用减弱易导致缺焊,且焊缝间隙增加降低焊接冶金结合能力、影响焊接强度。所以,需要选择合理的焊缝宽度,优化焊接应力。

另外,可以采用应力缓冲层将焊接应力集中到中间层,其基本原理是利用缓解层的塑性变形释放热应力从而达到降低焊接残余应力的目的。所选中间层要求弹性模量低、与硬质合金的热膨胀系数更接近,方可在钎焊中实现缓解钎焊应力。电子封装中常用无氧铜和可伐合金作为封装材料,与氧化铝陶瓷钎焊可制成电子器件管壳,材料、结构且工艺成熟,但无氧铜与氧化铝陶瓷的性能参数差别较大、封装结构产生的应力较大,因此选用可伐材料作为陶瓷和钛合金的中间层。

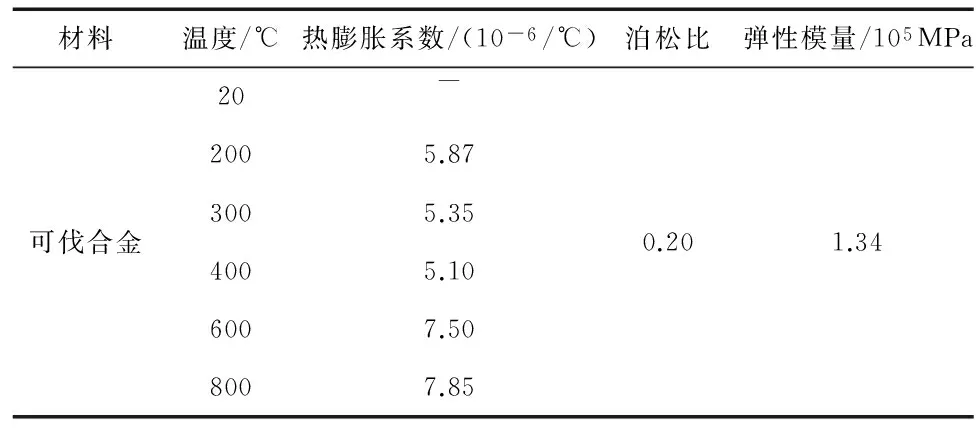

对采用可伐中间层结构应力情况进行分析,分析时给定材料与温度有关的参数如表2,经理论计算,采用可伐中间层时,在陶瓷基板与中间层界面位置的残余应力为42.45 MPa,由于可伐合金与陶瓷的热膨胀系数相近,焊接在陶瓷上产生的残余应力比钛合金小。图4给出了ANSYS有限元软件仿真结果,分析结果显示:焊接过程中,在陶瓷基板上由于陶瓷—可伐—钛合金材料和结构产生的沿径向应力分布为-32.44~102.67 MPa、极限值分布位置与图3相近,可伐作为中间层使陶瓷基板上的拉应力降低了2/3,因此,选用可伐作为陶瓷与钛合金中间层可以降低陶瓷基板上的残余应力、防止陶瓷断裂。

表2 中间层材料的性能参数

图4 不同中间层结构应力分析情况

中间层厚度对陶瓷—金属连接残余应力也有影响。对0.1~0.8 mm不同厚度中间层结构影响进行仿真分析,图5给出了中间层厚度与陶瓷基片沿径向分布应力极值关系曲线,分析表明:增加中间层的厚度可以减小陶瓷基板上的残余应力,但厚度达到0.6 mm以上时,减小效果不明显,基本达到了可伐与陶瓷的焊接效果,0.4~0.6 mm厚中间层均能达到明显降低陶瓷基板上残余应力的效果。

图5 中间层厚度—应力分析情况

通过上述分析,综合考虑各零件结构尺寸等因素,采用厚度为0.5 mm的可伐环作为中间层垫片制作陶瓷密封组件。使用AgCu28非活性钎料进行Al2O3陶瓷和TC11钛合金之间钎焊连接,采用真空钎焊工艺制作30个密封组件,焊接部位的形貌见图6,焊料浸润状态良好,测试组件的漏率小于1×10-10Pa·m3/s,密封性满足设计要求。对密封组件进行-55~125 ℃内温度循环和温度冲击试验,在100个温度循环和20个温度冲击试验后,在陶瓷与钛合金连接部位密封组件未出现裂纹和断裂情况,试验后密封组件的漏率仍小于1×10-10Pa·m3/s。

图6 陶瓷组件焊接部位形貌

试验结果表明:陶瓷—可伐—钛合金复合结构之间钎焊的焊料浸润性、可焊接性和密封性良好,采用可伐中间缓冲层可以显著减小陶瓷和钛合金异质材料焊接部位的残余应力,防止陶瓷断裂和密封失效。

5 结束语

用于硅—蓝宝石绝对压力传感器的陶瓷-钛合金真空密封组件,可以通过可伐中间层消除由材料热膨胀系数不匹配引起的陶瓷和钛合金材料焊接应力,可防止应力释放导致的陶瓷断裂失效,提高密封可靠性。使用银基焊料钎焊陶瓷-可伐-钛合金密封结构的可焊接性和密封性良好,通过高、低温度试验考核,密封组件漏率小于1×10-10Pa·m3/s,可以满足长寿命使用要求。

[1] Boccaccini A R.Glass and glass-ceramic matrix composite mate-rials:A review[J].International Ceramic Review,2002,51(1):24-35.

[2] Zhao H S, Liang T X, Liu B.Synthesis and properties of copper conductive adhesives modified by SiO2nanoparticles[J].International Journal of Adhesion & Adhesives, 2007, 27:429-433.

[3] Wolfram H, Volker R, Elke A, et al.Principles and phenomena of bioengineering with glass-ceramics for dental resto-ration[J].Journal of the European Ceramic Society, 2007, 27(2-3):1521-1526.

[4] Pinakidou F, Katsikini M, Kavouras P, et al.Structural role and coordination environment of Fe in Fe2O3-PbO-SiO2-Na2O composite glasses[J].Journal of Non-Crystalline Solids,2008,354(2-9):105-111.

[5] 邓滕辉.Al2O3陶瓷与金属的活性针焊研究[D].昆明:昆明理工大学,2015:1-2.

[6] 李科杰.新编传感器技术手册[M].北京:国防工业出版,2002:490-496.

[7] 崔光浩,邹向光.绝压传感器中陶瓷/钛合金焊接技术研究[J].传感器与微系统,2010,29(2):179-180.

[8] 张喜燕,赵永庆.钛合金及应用[M].北京:化学工业出版社,2004:22-23.

[9] 朱治友.氧化铅陶瓷和TC4钎焊工艺及性能研究[D].天津:天津大学,2014:2-3.

[10] 宋庭丰,蒋小松.Al2O3陶瓷与可伐合金钎焊的研究进展[J].电焊机,2017,47(4):60-66.

[11] 罗蒙丽.硬质合金钎焊技术的现状与发展[J].硬质合金,2015,32(2):108-115.

[12] 陈 娜,卢威银.铜基钎料的安装钎焊工艺研究[J].热加工工艺,2013,42(3):78-79.

Design and analysis of ceramic sealed structure of silicon-on-sapphire absolute pressure sensor

YAO Dong-yuan, XIA Hang, WANG Jun-wei, XIE Sheng-qiu

(The 49th Research Institute,China Electronics Technology Group Corporation,Harbin 150001,China)

The minimized structure design of alumina ceramic-titanium alloy vacuum sealed reference cavity in silicon-on sapphire(SOS) absolute pressure sensor is introduced.The problem of ceramic fracture caused by mismatch of heterogeneous material is discussed.The stress situation of ceramic-titanium alloy packaging structure is calculated and analyzed.The residual stress of ceramic structure is reduced through the design of intermediate buffer layer, the ceramic seal failure caused by ceramic breakage is removed.Kovar material with the similar thermal expansion coefficient is selected as the middle layer.The middle layer structure is optimized by comparing the residual stress generated by the different thickness buffer layer.LTCC processing technology and vacuum brazing process are used to make the ceramic-kovar-titanium alloy sealing components.The component passes the high and low temperature test, and the leaking rate is less than 1×10-10Pa·m3/s, it is sealed and reliable,which meets the life requirement of working life of the absolute pressure sensor.

silicon-on-sapphire(SOS);absolute pressure sensor; alumina ceramic; vacuum sealed structure

10.13873/J.1000—9787(2017)08—0065—04

2017—07—03

TP 212

A

1000—9787(2017)08—0065—04

姚东媛(1971-),女,高级工程师,主要从事压力传感器及相关产品的研究与开发工作。