飞秒激光加工蓝宝石超衍射纳米结构∗

2017-08-08高斯王子涵滑建冠李乾坤李爱武于颜豪

高斯 王子涵 滑建冠 李乾坤 李爱武于颜豪

(吉林大学电子科学与工程学院,长春 130012)

飞秒激光加工蓝宝石超衍射纳米结构∗

高斯 王子涵 滑建冠 李乾坤 李爱武†于颜豪‡

(吉林大学电子科学与工程学院,长春 130012)

(2017年3月30日收到;2017年5月19日收到修改稿)

蓝宝石具有超强硬度及耐腐蚀、耐高温、在紫外-红外波段具有良好的透光性等优点,在军工业以及医疗器械方面具有广泛的应用前景.然而这些优点又对蓝宝石的机械加工或化学腐蚀加工带来困难.飞秒激光脉冲具有热损伤小、加工分辨率高、材料选择广等特点,被广泛应用于固体材料改性和高精度三维微纳器件加工.本文提出了利用飞秒激光多光子吸收特性在蓝宝石表面实现超越光学衍射极限的精细加工.利用聚焦后的波长为343 nm的飞秒激光,配合高精密三维压电位移台,实现激光焦点和蓝宝石晶体的相对三维移动,在蓝宝石晶体衬底上进行精确扫描,得到了线宽约61 nm的纳米线,纳米线间的最小间距达到142 nm左右.利用等离子体模型解释了加工得到的纳米条纹的产生原因,研究了激光功率、扫描速度对加工分辨率的影响.最终本工作实现了超越光学衍射极限的加工精度,为实现利用飞秒激光对高硬度材料的微纳结构制备提供了参考.

飞秒激光加工,光学衍射极限,蓝宝石,微纳结构

1 引 言

随着电子信息时代的发展,器件集成化、小型化的需求日益迫切.近年来,以制备小型化器件的高精密加工技术成为研究的热点内容.但是由于光学衍射极限的制约,依赖光刻等传统方法制备的器件已存在尺寸瓶颈.目前制备小型化器件的方法有很多种,如紫外光刻法、电子束刻蚀法、直写法[1]等.常规的紫外光刻法使用掩膜板套刻会降低加工精度[2],加工分辨率有限;电子束刻蚀法[3]虽然不使用掩膜板,提升了加工精度,但设备复杂、价格昂贵、生产效率低等缺点限制了它的大规模应用.而飞秒激光[4-8]由于其热损伤小、加工分辨率高、可设计加工真三维结构等[9,10]优势,被广泛应用于加工高精度元器件.目前飞秒激光直写微纳器件[11-14]已经取得了一系列优秀的研究成果,如2001年Kawata小组[15]利用800 nm波长的飞秒激光制得了10µm长、7µm高的“纳米牛”,首次从实验上突破了光学衍射极限,获得了120 nm的加工分辨率;2007年,Duan研究组[16]利用SCR500进行激光加工获得了约15 nm的特征尺寸.上述研究都是基于聚合物材料,而在对飞秒激光与硬质材料相互作用的研究中,余本海等[17]利用能量较低的多脉冲飞秒激光在LiNbO3晶体表面制备了约200 nm周期性分布的波纹状结构;云志强等[18]对6H-SiC材料进行了突破衍射极限的微纳加工研究,获得了125 nm线宽的微纳结构;Shimotsuma等[19]在石英中制备了八分之一波长的纳米光栅结构,线宽达到20 nm左右;Cheng等[20]在多孔玻璃内部实现了约40 nm线宽的亚波长结构;Miyaji和Miyazaki[21]利用波长为266 nm的紫外飞秒激光在GaN上制备了周期为50 nm的纳米光栅结构.在众多种类的硬质材料中,蓝宝石[22]作为一种具有广泛应用价值的材料,可作为光学窗口[23]、氮化镓发光二极管衬底[24]、耐磨损耐高温器件等.但由于蓝宝石材料硬度大、耐腐蚀性好,不利于传统机械加工和化学加工.近年来,人们开始研究利用飞秒激光对蓝宝石进行加工.目前利用飞秒激光可以在蓝宝石材料内部制备线波导[25]、在蓝宝石表面制备増透微结构(最小特征尺寸500 nm)[26]等.然而到目前为止,利用飞秒激光加工蓝宝石材料仍存在加工精度不高、机理不够清晰等问题.

本文结合短波长紫外飞秒激光和周期性深亚波长产生技术,在蓝宝石表面得到了线宽约61 nm的超衍射极限的纳米线,线宽远小于1µm的理论衍射极限;系统地研究了激光功率密度、扫描速度等参数对加工的影响;并探索了具有最小线宽的微纳结构间的最小间距;利用等离子体模型解释了加工得到的纳米条纹的产生原因;最后加工了特定图案,为飞秒激光在蓝宝石晶体材料上进行微纳结构精密加工的广泛应用奠定了基础.

2 实验装置与方法

图1 实验中采用的加工系统示意图Fig.1.Sketch diagram of the machining system in the experiment.

实验装置如图1所示,飞秒激光由Pharos紫外激光加工系统提供,为高斯光束,中心波长343 nm,重复频率90 kHz,脉冲宽度230 fs,最大输出单脉冲能量100µJ.飞秒激光通过反射式物镜(Thorlabs, NA=0.4,40×)聚焦到蓝宝石样品表面,反射式物镜含有多个反射表面,能够在不引入色差的情况下对光束进行聚焦,由于具有近轴衍射限制的性能,可以忽略高级像差.激光垂直入射样品表面,在物镜前利用中性密度衰减片调节激光能量,实验中量取的均是物镜前的激光功率.c向切割蓝宝石的厚度为430µm(合肥科晶材料技术有限公司),实验前用棉球蘸取丙酮擦拭并超声清洗20 min.样品被固定在压电平台(PI P-622ZCD)上,表面平行于x-y平面,平台可在xyz三个方向进行移动,移动精度为1 nm.通过计算机控制样品台进行逐点依次运动来实现样品和激光焦点的相对三维扫描.设计样品移动的点间距为200 nm.激光作用之后的蓝宝石表面会留有碎屑,可超声清洗30 min予以去除.之后对样品进行喷金,进行扫描电子显微(SEM)表征,使用的是场发射扫描电子显微镜(JSM-7500F; JEOL,JEOL Ltd.,东京,日本).

3 实验结果与讨论

飞秒激光微纳加工精度受到很多因素的影响,其中最主要的是所使用的飞秒激光的相关参数以及样品种类.飞秒激光的相关参数包括中心波长、脉冲宽度、重复频率、能量密度等,而样品的材料种类决定了表面加工阈值[27].激光作用后得到的结构的线宽与加工功率、扫描速度、扫描次数、加工界面等因素有关.我们在蓝宝石晶体材料上进行了超越光学衍射极限的微纳结构的加工,系统地研究了改变激光加工功率、扫描速度对线宽的影响.

3.1 飞秒激光烧蚀蓝宝石突破光学衍射极限

由瑞利判据可知,当一个圆斑像的中心刚好落在另一圆斑像的一级暗纹上时,可认为两个像刚刚被分辨[28].由于受到瑞利衍射的限制,一个理想光点经过光学系统成像,得不到理想的像点,只能得到一个夫琅禾费衍射点.由公式可以看出,这个衍射点的大小D与光波波长λ成正比,与所用物镜的数值孔径NA成反比.相应地,可以定义由于光学衍射造成的成像分辨率极限[29].因此,如果想要得到超越衍射极限的加工精度,就要使用更短波长的光源,并且使用大数值孔径的物镜.常规光学系统的衍射极限一般为λ/2.

我们知道,透明材料通过双光子或者多光子吸收过程来吸收激光能量.双光子吸收过程是一个非线性过程,正比于激光强度的平方,所以当飞秒激光作用于透明材料时,吸收过程只发生在焦点处略高于破坏阈值得很小体积内.飞秒激光是高斯光束,对于高斯光束,其复振幅表达式为

其中ω0=(λz0/π)1/2为束腰半径,ω(z)=ω0[1+ (z/z0)2]1/2是光束随传播距离的变化,r为光束边缘到中心的距离,z为传播距离,φ(z)是与传输距离相关的相位因子.激光的能量密度与脉冲能量的关系为

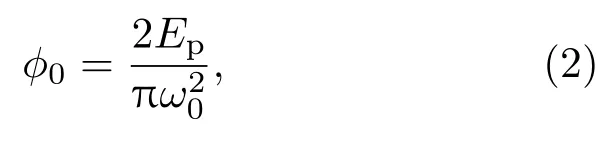

其中φ0代表激光的能量密度,ω0为束腰半径,Ep代表激光的脉冲能量.采用激光对材料进行烧蚀时,激光的烧蚀区域和束腰以及激光的能量密度遵循

(3)式中φth代表材料的烧蚀阈值,而D为烧蚀区域的直径.

图2 利用飞秒激光实现超越光学衍射极限的加工精度Fig.2.Using femtosecond laser to achieve the resolution beyond the di ff raction limit.

由于聚焦后的飞秒激光的光斑服从高斯分布,我们可以调控激光能量到很窄的一个范围内,使聚焦点中心区域激光的能量略高于蓝宝石的表面破坏阈值,如图2所示.由于加工中使用的激光波长固定,加工过程中激光光斑的大小尺寸也就被确定下来,但是通过调整功率的方式,总可以找到一个较低的极限功率,使得激光焦点中心区域略高于蓝宝石的表面破坏阈值,就可以在蓝宝石表面既达到结构烧蚀的效果,又降低了线宽.利用这种方法,我们使用0.96 mW的功率在蓝宝石晶体材料表面制备了直线微纳结构,线宽达到约61 nm,远小于光斑尺寸1µm(由于实验中使用的飞秒激光波长为343 nm,反射式物镜NA=0.4,因此代入公式计算得光斑尺寸D=(1.22×343)nm/0.4=1046 nm≈1µm),实现了超越光学衍射极限的加工分辨率(扫描方向与激光偏振方向垂直,如图3所示).

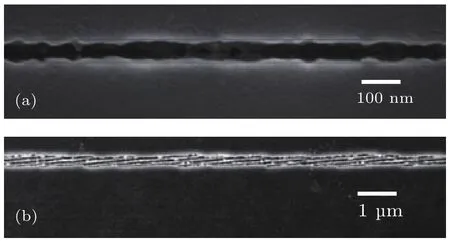

图3 线宽为61 nm的纳米结构扫描电镜照片(P= 0.96 mW,v=0.1 mm/s)Fig.3.SEM image of 61 nm nano structure(P= 0.96 mW,v=0.1 mm/s).

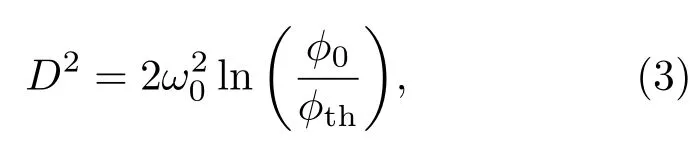

图4 最小线宽纳米结构间距的对比照片(P=1.03 mW, v=0.1 mm/s)Fig.4.SEM images of the space between nano structures(P=1.03 mW,v=0.1 mm/s).

与此同时,我们探索了在保证最小线宽的前提下,两条直线微纳结构间的最小间距.目前单条结构线宽在60—70 nm范围的情况下,两条微纳结构间距最小可达到142 nm左右,如图4所示.由于激光加工过程中会产生溅射物,微纳结构间的间距不能过小,否则两条结构间会产生互相影响,以至于影响单条结构线宽的数值.

3.2 加工参数对蓝宝石表面微纳结构线宽的影响

激光加工功率、扫描速度、扫描次数等加工参数都会对加工的结构线宽产生影响.在实验中我们发现,在功率略高于加工阈值的情况下,所得到的直线微纳结构内部没有熔融物质产生;而当激光功率加大到一定程度时,激光烧蚀出的微纳结构内部出现纳米量级的条纹,如图5所示.

图5 微纳结构内部是否产生纳米条纹的对比(v= 0.1 mm/s)(a)P=0.96 mW;(b)P=1.05 mWFig.5.A comparison of two nano structures with stripes or not(v=0.1 mm/s):(a)P=0.96 mW; (b)P=1.05 mW.

由激光诱导出的周期性的表面结构是一种比较普遍的现象,其中经典的条纹状结构通常被认为是入射光和表面散射波相互作用的结果.这种条纹有如下特征:激光接近垂直入射时,条纹周期远小于激光波长;大部分情况下条纹结构方向垂直于激光偏振方向(少数平行于激光偏振方向);条纹脊部与凹槽间有陡峭边缘,如图6所示.通常,这些波纹的周期Λ在一个很大的范围内;依据波纹的周期Λ与激光波长λ的比值,可以将波纹结构分为近亚波长条纹(0.4<Λ/λ<1)和深亚波长条纹(Λ/λ<0.4)[30].对于亚波长条纹的形成机制,主要有以下三种理论解释[31]:

1)飞秒激光与表面散射波干涉作用理论[32,33],即近亚波长条纹的形成是由于入射光与表面散射波互相干涉、能量在空间上形成周期性分布;

2)飞秒激光与表面等离子体激元干涉作用理论[30,34],即近亚波长条纹的形成是由入射的飞秒激光与激发出的表面等离激元相互干涉,导致能量在空间上周期性分布造成的;

3)自组织理论[35,36],即飞秒激光诱导表面周期性结构是由两个过程竞争产生,一个是由于材料解离引起的表面粗糙过程,另一个是扩散作用引起的表面平滑过程,这两个过程竞争中形成了周期性条纹.

图6 飞秒激光诱导产生的纳米条纹的原子力照片(P=5.41 mW,v=0.1 mm/s)Fig.6.AFM image of nano stripes induced by femtosecond laser(P=5.41 mW,v=0.1 mm/s).

深亚波长条纹的特点与经典的条纹有很大不同,被认为不能归为由散射模型[37]所描述的经典条纹一类.但是深亚波长条纹产生的确切原因尚不清楚.目前比较有说服力的模型是等离子体模型[19,38],它可以解释偏振对结构方向的调控.高能的飞秒激光通过多光子效应诱导电子电离,并在激光电场的调节下周期性振荡,形成结构烧蚀.由于电子的吸收和电离均为多光子过程,所以诱导出的纳米结构的周期和宽度均可以突破衍射极限,结构的周期甚至可以达到十分之一波长[39].

我们在实验中发现,在同一激光加工参数下,当微纳结构中的纳米条纹的方向与激光扫描方向平行时,结构的线宽会比二者方向不一致时明显地减小.由于激光的偏振方向决定了诱导出的纳米条纹的方向,因此激光的偏振方向也会影响结构线宽的大小.我们已经制备出线宽约61 nm的纳米线,此线宽约达到所使用激光波长(343 nm)的1/6,突破了衍射极限.结合已有的理论模型和我们的实验结果,我们认为等离子体模型能更好地解释我们的实验结果.

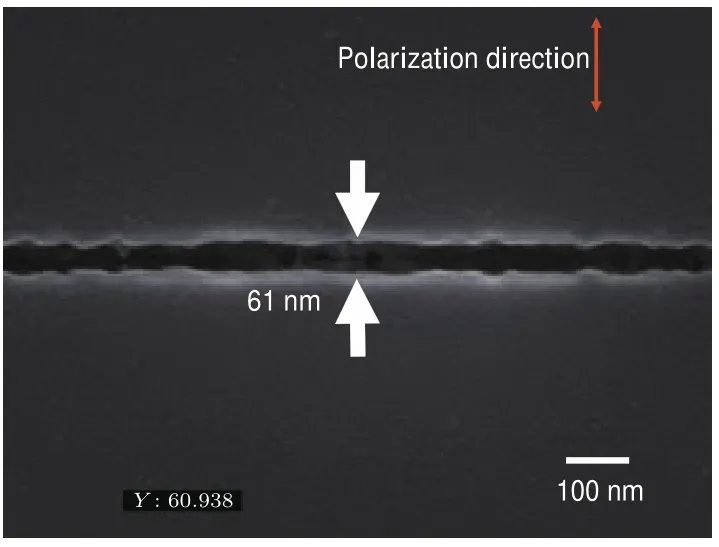

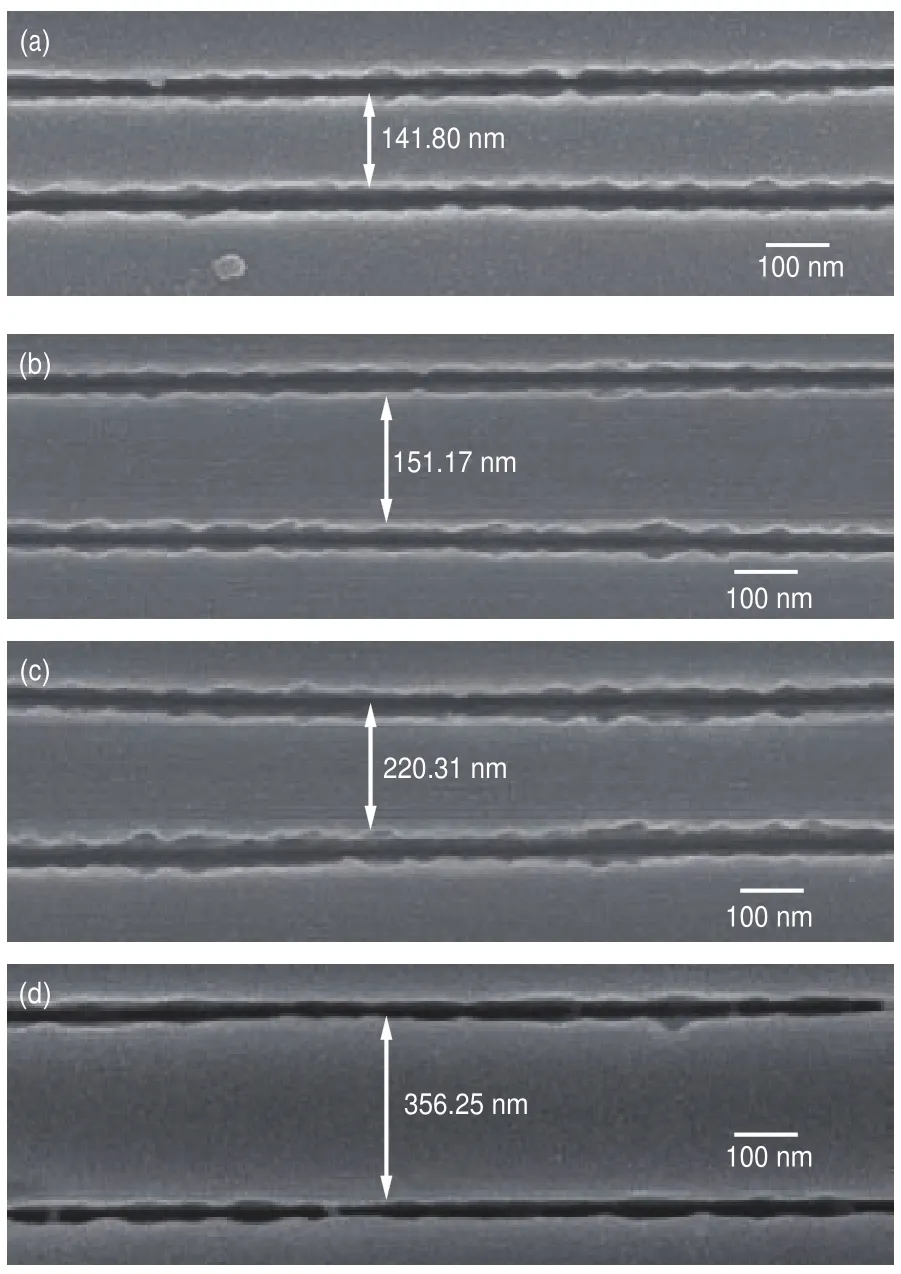

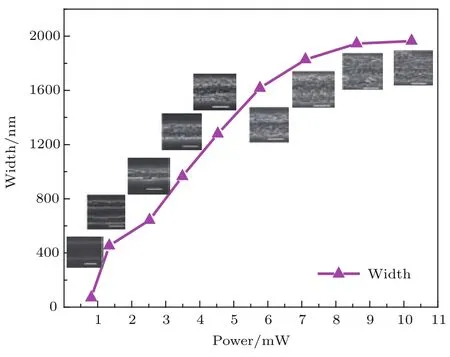

为了系统地研究加工参数对微纳结构线宽的影响,我们选取了激光加工功率和扫描速度两个参数进行研究.通过分别改变激光功率和扫描速度,制备了不同参数下的微纳结构,利用扫描电镜进行了表征,将得到的线宽数值绘制成曲线进行了对比,如图7和图8所示.

图7 线宽随激光功率变化曲线图(v=0.1 mm/s)功率从下到上:0.81,1.34,2.52,3.49,4.53,5.77,7.11,8.61, 10.23 mW;比例尺为1µmFig.7.Relationship between width and laser power (v=0.1 mm/s).Power(from bottom to top):0.81, 1.34,2.52,3.49,4.53,5.77,7.11,8.61,10.23 mW;scale bar:1µm.

由图7中可以看出,随着激光加工功率的增加,烧蚀区域增大,线宽数值也随之增大,可以由几十纳米增至几微米,伴随着明显的纳米条纹;由图8中可以看出,随着加工速度的增加,直线微纳结构的线宽呈现减小的趋势.因此,通过优化激光加工功率和扫描速度,可以找到比较恰当的参数来实现复杂微小结构的加工.

图8 线宽随扫描速度变化曲线图(P=1.33 mW) 速度由上到下:0.025,0.033,0.05,0.1 mm/s;比例尺为1 µmFig.8. Relationship between width and scanning speed(P=1.33 mW).Speed(from top to bottom):0.025,0.033,0.05,0.1 mm/s;scale bar:1µm.

3.3 利用飞秒激光在蓝宝石表面加工复杂微小结构

通过上述利用飞秒激光在蓝宝石晶体材料表面实现超越衍射极限精度的加工,以及针对加工功率、扫描速度对加工的微纳结构线宽的影响研究,确定了相关实验参数对所加工的结构的线宽和形貌的影响.基于以上研究结果,设计并加工了其他复杂微小结构,如图9所示.这些图案是在已有研究成果的基础上,编写了加工程序,由飞秒激光扫描固定在压电平台上的蓝宝石样品得到,为利用飞秒激光在蓝宝石表面进行更为复杂精密的图案加工提供了参考.

图9 利用飞秒激光制备的微纳图案的扫描电镜照片 (a),(d)图案整体;(b),(c),(e),(f)局部细节放大图(P=1.29 mW, (a)v=0.1 mm/s,(d)v=0.02 mm/s)Fig.9.SEM images of micro-nano structures fabricated with femtosecond laser pulses:(a),(d)Designed patterns; (b),(c),(e),(f)partial enlarged details(P=1.29 mW,(a)v=0.1 mm/s,(d)v=0.02 mm/s).

4 结 论

本文中利用波长为343 nm、重频为90 kHz的飞秒激光在蓝宝石晶体表面加工得到了线宽为约61 nm的直线纳米结构,此结构线宽远小于约1µm的光斑尺寸,实现了在蓝宝石表面超越光学衍射极限的加工精度;并且探索了在保证最小线宽前提下微纳结构间的最小间距,约为142 nm左右;同时研究了飞秒激光加工过程中加工参数对蓝宝石表面微纳结构线宽的影响,分别控制激光功率、扫描速度两个参数,制备了不同参数下的结构.将所得线宽数值进行对比,发现随着激光功率增加,结构线宽增加;随着扫描速度的增加,微纳结构线宽减小.最后在蓝宝石材料表面设计并加工了特定微小图案结构,为以后在蓝宝石材料表面进行更复杂、更高质量的图案加工提供了参考.

[1]Wu D 2010 Ph.D.Dissertation(Changchun:Jilin University)(in Chinese)[吴东2010博士学位论文(长春:吉林大学)]

[2]Shrawan S,Sreenivasan S V 2016 Microelectron.Eng. 164 139

[3]Ravi B,Hartley K,John G 2016 J.Vac.Sci.Technol. B 34 06K606

[4]Fang R R,Anatoliy V,Guo C L 2017 Light:Sci.Appl. 6 e16256

[5]Zhang Y L,Guo L,Wei S,He Y Y,Xia H,Chen Q D, Sun H B,Xiao F S 2010 Nano Today 5 15

[6]Wang L,Zhu S J,Wang H Y,Qu S N,Zhang Y L, Zhang J H,Chen Q D,Xu H L,Han W,Yang B 2014 ACS Nano 8 2541

[7]Sun Y L,Dong W F,Niu L G,Jiang T,Liu D X,Zhang L,Wang Y S,Chen Q D,Kim D P,Sun H B 2014 Light: Sci.Appl.3 e129

[8]Gao B R,Wang H Y,Hao Y W,Fu L M,Fang H H, Jiang Y,Wang L,Chen Q D,Xia H,Pan L Y 2010 J. Phys.Chem.B 114 128

[9]Zhang Y L,Chen Q D,Xia H,Sun H B 2010 Nano Today 5 435

[10]Zhang Y L,Xia H,Kim E,Sun H B 2012 Soft Matter 8 11217

[11]Xia H,Wang J,Tian Y,Chen Q D,Du X B,Zhang Y L,He Y,Sun H B 2010 Adv.Mater.22 3204

[12]Guo L,Jiang H B,Shao R Q,Zhang Y L,Xie S Y,Wang J N,Li X B,Jiang F,Chen Q D,Zhang T 2012 Carbon 50 1667

[13]Wu D,Chen Q D,Niu L G,Wang J N,Wang J,Wang R,Xia H,Sun H B 2009 Lab On A Chip 9 2391

[14]Wu D,Wang J N,Wu S Z,Chen Q D,Zhao S,Zhang H,Sun H B,Jiang L 2011 Adv.Funct.Mater.21 2927

[15]Kawata S,Sun H B,Tanaka T 2001 Nature 412 697

[16]Tan D F,Li Y,Qi F J,Yang H,Gong Q H,Dong X Z, Duan X M 2007 Appl.Phys.Lett.90 071106

[17]Yu B H,Dai N L,Wang Y,Li Y H,Ji L L,Zheng Q G, Lu P X 2007 Acta Phys.Sin.56 5821(in Chinese)[余本海,戴能利,王英,李玉华,季玲玲,郑启光,陆培祥2007物理学报56 5821]

[18]Yun Z Q,Wei R X,Li W,Luo W W,Wu Q,Xu X G, Zhang X Z 2013 Acta Phys.Sin.62 068101(in Chinese) [云志强,魏汝省,李威,罗维维,吴强,徐现刚,张心正2013物理学报62 068101]

[19]Shimotsuma Y,Kazansky P G,Qiu J R,Hirao K 2003 Phys.Rev.Lett.91 247405

[20]Liao Y,Ni J L,Qiao L L,Huang M,Bellouard Y,Sugioka K,Cheng Y 2015 Optica 2 329

[21]Miyaji G,Miyazaki K 2016 Opt.Express 24 4648

[22]Sui C H,Cai P G,Xu X J,Chen N B,Wei G Y,Zhou H 2009 Acta Phys.Sin.58 2792(in Chinese)[隋成华,蔡萍根,许晓军,陈乃波,魏高尧,周红2009物理学报58 2792]

[23]Kuang W J,Wu X Q,Wang X,Han E H 2015 Corrosion 71 687

[24]Wang H B,Daigo Y,Seino T,Ishibashi S,Sugiyama M 2016 Jpn.J.Appl.Phys.55 105501

[25]Chen L 2009 M.S.Dissertation(Changchun:Jilin University)(in Chinese)[陈磊2009硕士学位论文(长春:吉林大学)]

[26]Li Q K,Cao J J,Yu Y H,Wang L,Sun Y L,Chen Q D,Sun H B 2017 Opt.Lett.42 543

[27]Qi L T,Hu J P,Yu X W 2012 J.Heilongjiang Instit. Sci.Technol.22 297(in Chinese)[齐立涛,胡金平,于信伟2012黑龙江科技学院学报22 297]

[28]Zhao K H,Zhong X H 1984 Optics (Vol.1)(Beijing:Peking University Press)p228(in Chinese)[赵凯华,钟锡华1984光学(上册)(北京:北京大学出版社)第228页]

[29]Gan F X,Wang Y 2011 Acta Opt.Sin.31 0900104(in Chinese)[干福熹,王阳2011光学学报31 0900104]

[30]Huang M,Zhao F L,Cheng Y,Xu N S,Xu Z Z 2009 ACS Nano 3 4062

[31]Yang M 2014 Ph.D.Dissertation(Tianjin:Nankai University)(in Chinese)[杨明2014博士学位论文(天津:南开大学)]

[32]Emmony D C,Howson R P,Willis L J 1973 Appl.Phys. Lett.23 598

[33]Young J F,Sipe J E,Vandriel H M 1984 Phys.Rev.B 30 2001

[34]Bonse J,Rosenfeld A,Kriiger J 2011 Appl.Surf.Sci. 257 5420

[35]Varlamova O,Reif J,Varlamov S 2010 E-MRS Symposium R on Laser Processing and Diagnostics for Micro and Nano Applications Strasbourg,France,Jun 7–11, 2010 p5465

[36]Reif J,Varlamova O,Varlamov S Bestehorn M 2011 Appl.Phys.A:Mater.Sci.Pro.104 969

[37]Young J F,Sipe J E,Vandriel H M 1983 Opt.Lett.8 431

[38]Hnatovsky C,Taylor R S,Simova E,Rajeev P P,Rayner D M,Bhardwaj V R,Corkum P B 2006 Appl.Phys.A: Mater.Sci.Pro.84 47

[39]Wang L 2015 Ph.D.Dissertation(Changchun:Jilin University)(in Chinese)[王磊2015博士学位论文(长春:吉林大学)]

PACS:79.20.Eb,68.37.Hk,81.16.—c,68.35.—p DOI:10.7498/aps.66.147901

Sub-di ff raction-limit fabrication of sapphire by femtosecond laser direct writing∗

Gao SiWang Zi-Han Hua Jian-Guan Li Qian-Kun Li Ai-Wu†Yu Yan-Hao‡

(College of Electronic Science and Engineering,Jilin University,Changchun 130012,China)

30 March 2017;revised manuscript

19 May 2017)

Sapphire has shown broad application prospects in military and medical fields,due to its high hardness,excellent corrosion resistance and high transmission in the infrared band.However,these characteristics have also brought about lots of difficulties in machining or chemical etching the material.Femtosecond laser processing with excellent characteristics including small heat-a ff ected zones and high processing resolution ratio,has become an emerging field.Therefore, it has important application prospects and has found increasingly wide applications in the fields of material modi fi cation and high-quality fabrication of three-dimensional micro-nano structures and devices.In this paper,we propose a method in which femtosecond laser processing based on multi-photon absorption is used to process sapphire beyond the optical di ff raction limit.In this work,femtosecond laser with a central wavelength of 343 nm is focused on the sapphire and the surface of sapphire is scanned with the high-precision piezoelectric positioning stages.Nano structures each with a width of about 61 nm are obtained,and the minimum space between the nano structures could be as short as about 142 nm.Further,the in fl uences on the processing resolution from laser power and scanning speed are investigated and the generation mechanism for the nano-ripple structure is discussed.Finally,femtosecond laser processing on the sapphire with a resolution beyond the optical di ff raction limit is achieved.This work provides a reference for processing the hard and brittle materials by femtosecond laser.

femtosecond laser processing,optical di ff raction limit,sapphire,micro-nano structures

:79.20.Eb,68.37.Hk,81.16.—c,68.35.—p

10.7498/aps.66.147901

∗国家自然科学基金(批准号:61590930,91323301,61435005,21473076)资助的课题.

†通信作者.E-mail:liaw@jlu.edu.cn

‡通信作者.E-mail:yanhao_yu@jlu.edu.cn

©2017中国物理学会Chinese Physical Society

http://wulixb.iphy.ac.cn

*Project supported by the National Natural Science Foundation of China(Grant Nos.61590930,91323301,61435005, 21473076).

†Corresponding author.E-mail:liaw@jlu.edu.cn

‡Corresponding author.E-mail:yanhao_yu@jlu.edu.cn