轮齿啮合过程扭振检测方法研究

2017-08-08张娟娟

张娟娟,冯 浩,赵 浩

(1.杭州电子科技大学,浙江 杭州 310018;2.嘉兴学院,浙江 嘉兴 314001)

轮齿啮合过程扭振检测方法研究

张娟娟1,冯 浩1,赵 浩2

(1.杭州电子科技大学,浙江 杭州 310018;2.嘉兴学院,浙江 嘉兴 314001)

针对目前齿轮运行状态及故障检测的不足,提出一种测量齿轮传动装置轮齿啮合过程扭振检测的方法。在齿轮传动系统动力学分析的基础上,根据轮齿啮合综合刚度曲线的变化将产生动态扭矩变化,提出一种采用永磁旋转角加速度传感器检测轮齿啮合过程中扭振的方法。阐述传感器的机械结构和工作原理,为减小齿轮传动系统外部动态激励的影响,动力源采用无槽转子、机械负载通过串接电抗稳流的电磁离合器式测功机的方式,并以直齿齿轮为对象建立轮齿啮合过程扭振检测实验系统,并对实验进行分析。实际测量的轮齿啮合过程扭振波形与理论分析非常相似,证明该方法可行。

齿轮传动;扭振检测;角加速度传感器;实验分析

0 引 言

齿轮传动装置具有结构紧凑、效率高、寿命长、传动比精确,工作可靠,使用的功率、速度和尺寸范围大等优点[1],因此成为机械传动中连接和传递动力最常用的零部件。齿轮传动装置广泛应用在机械运输设备,农业机械,船舶、航空及电力系统等现代工业中[2]。由于齿轮传动装置本身结构复杂,工作环境恶劣等原因,齿轮及齿轮传动装置内部的零部件极容易受损和出现故障[3]。据统计,传动机械中80%的故障是由齿轮箱引起的,齿轮、轴、滚动轴承的故障占齿轮箱故障的90%以上[4-6]。

对于齿轮运行状态的观察及故障诊断其基础是基于对齿轮运行过程中振动的实际检测,而轴上扭振信号对于齿轮运行状态及故障最为敏感,信噪比高,较适合应用于运行状态观察及故障的早期发现[7]。目前,由于受扭振测量传感器发展技术的限制,对于齿轮运行状态的检测主要通过直线加速度传感器对齿轮箱体振动的间接检测并通过模式识别方法来辨识获取信息,但齿轮箱体的振动噪声诊断方法由于传递路径上的各种信息的融合、调制及路径上衰减或放大而把真正反映齿轮运行及故障的信息给淹没了,给运行状态的观察与故障诊断带来困难[8-9]。

对于扭振测量目前传统的方法有:1)是应变片式[10],该方法的传感器实质是通过应变片式转矩传感器测量振动转矩,所以,传感器体积大,安装使用不方便,且扭振信号的传输要依靠集电环或遥感部分,会产生误差,很少使用;2)是分度盘式[11],即在旋转轴上安装齿轮分度盘,与垂直安装的涡流电感传感器结合使用,通过转速的瞬时变化信号在涡流电感传感器感应信号来测量轴的扭转振动情况,该方法精度低且只适用于低频扭转振动的场合;3)是轴角编码器式[12],轴旋转时光栅编码器输出脉冲波,通过计算相邻两个光栅编码器输出脉冲所对应的脉宽的差,来计算相邻两个光栅间的旋转加速度的变化,该方法的输出值实质是一组离散的信号,因此,精度不高;也有国内外学者[13-15]采用激光束照射转子表面时所产生的多普勒频移效应来测量扭振,但该方法在测量过程中易受被测件表面光射的影响,且测量成本较高。因此,提出一种方便实用的检测齿轮传动过程扭转振动情况,并通过对扭振信号的分析提取来鉴别运行状态及故障模式,成为目前被需求者们所追求的方法。

本文以直齿旋转齿轮副为对象,提出了一种基于永磁旋转角加速度传感器的测量齿轮副传动过程产生扭振的方法,所测得的波形与理论分析比较一致,通过实验证明了该方法的可行性。

1 齿轮传动系统的动力学基础

齿轮轮齿啮合的重合大多不是整数,所以,啮合过程同时参与啮合的齿对数承载时间而周期变化,因而,轮齿的啮合综合刚度是随时间周期变化的[16]。此时,可以把弹性的啮合轮齿简化成沿啮合线方向的时变弹簧,设弹簧的刚度为km(t),则相应的轮齿啮合力Fk可表示为

式中yp(t)、yg(t)分别表示主动、被动齿轮基圆上一点的线振动位移。

由此引起的单对轮齿综合弹性变形可表示为

图1 齿轮啮合过程中弹性变形曲线及综合刚度

如图1所示,由于主、被动轮齿分别是在齿顶与齿根和齿根与齿顶相互啮合,在A啮合开始,D啮合终止,图 1(b)中的δp和δg为啮合区中的主、被动轮齿的变形曲线,因此,叠加后的弹性变形曲线δs如图 1(b)所示。

图2 齿轮啮合过程中的综合刚度曲线

单对轮齿的综合刚度为ks如图1(c)所示,可以表示为

式中kp、kg分别表示主、被动齿轮单个轮齿的刚度,kp=1/δp,kg=1/δg。

当重合度ε分别为1,1.5,2时,啮合综合刚度曲线分别为图 2 的(a)、(b)、(c)所示。

从上述分析可知,在齿轮传动系统中,随着这些啮合综合刚度曲线的变化将作为齿轮传动系统的内部动态激励而产生动态扭矩的变化,这一扭矩的变化就必然以轴扭振的形式体现在传动轴上,因此,可以通过对旋转齿轮轴上的扭振检测来加以观察。

2 旋转角加速度传感器的结构和工作原理

对于一个实际的存在振动转矩(即扭振)的机械旋转系统,设原动机的输出转矩为T、负载转矩为TL、旋转系统的转动惯量为J、飞轮矩为GD2、转速为n、机械旋转角速度为Ω,则旋转系统的动态机械平衡方程如下式所示:

由上式可知:当旋转系统存在振动转矩(即扭振)时,将以轴上的旋转加速度或旋转角加速度反映出来,所以,要测量旋转轴的切向振动,传感器必须对旋转加速度或旋转角加速度参量敏感。

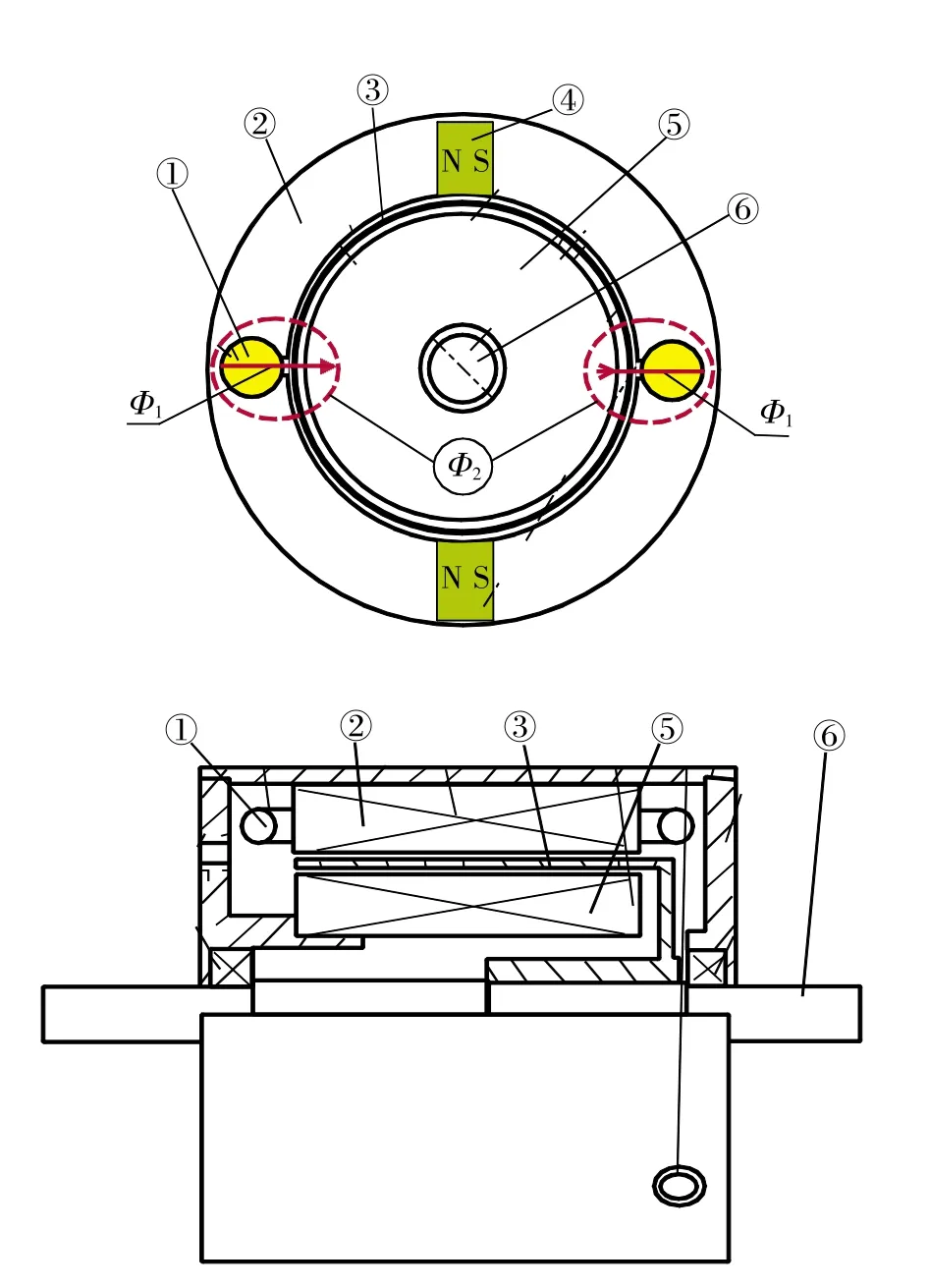

本文提出的齿轮啮合过程产生的扭振检测方法采用永磁旋转角加速度传感器,该传感器的结构图见图3,它主要包括输出绕组①、定子铁心②、杯形转子③、永磁励磁磁钢④、转子铁心⑤、和转轴⑥。

图3 传感器结构图

图4 传感器工作原理

传感器工作原理如图4所示,将永磁励磁产生的磁场磁通设为Φ1,其中的转子可以看成是鼠笼条数目很多的鼠笼转子导条,当旋转机械恒速运行时,杯型转子也以恒速运动切割永磁磁通Φ1,则杯形转子绕组中产生如图4所示的恒定感应电动势e′,此电势产生转子电流i′,转子电流产生磁通Φ2,此时,该磁场的磁通Φ2为恒定值,所以磁通Φ2虽与输出绕组相交链,但定子输出绕组中不会有感应电势产生,即e0=0。如果系统的传动轴旋转速度并非恒速,即存在旋转角加速度,则杯型转子的转速n就会存在变化的分量 Δn,即存在 dn/dt≠0(或 dΩ/dt≠0),此时杯型转子切割恒定磁场Φ1时,转子输出绕组产生的切割电势也会产生变化的分量电势Δe′,此电势产生转子变化的分量电流Δi′,该随时间变化的电流分量Δi′也会产生变化的磁场分量ΔΦ2,该磁势幅值随时间变化的磁场分量ΔΦ2与定子输出绕组交链,从而在定子输出绕组中产生输出电势e0≠0。

由传感器测量原理可知,e0∝ΔΦ2∝Δi′∝Δe′∝Δn∝ΔΩ,即传感器的输出绕组的感生电势与旋转轴的Δn或ΔΩ成正比,也即与被测旋转系统的扭转振动转矩成正比。因此,该传感器既是旋转加速度传感器,也是旋转角加速度传感器。

3 轮齿啮合过程扭振检测实验与分析

3.1 齿轮传动装置扭振检测系统实验平台的组成

齿轮传动装置扭振检测系统实验平台的组成如图5所示,包括动力源(三相异步电机):额定转速1 400 r/min,额定电压380 V,额定电流1.05 A,额定功率370W;联轴器;齿轮传动装置;旋转角加速度传感器;负载为电磁离合器式的测功机;显示测量结果的示波器。

图5 齿轮传动装置扭振检测系统组成图

由图可知,驱动电机、齿轮装置和传感器同轴相连,负载与齿轮装置也是同轴相连。对于这样的系统,既存在齿轮轮齿产生的内部动态激励,也存在电机及负载的动态激励,这些都会在齿轮传动系统的旋转轴上体现出来。作为齿轮啮合过程扭振的检测,必须尽量减小驱动电机及负载的外部激励的影响。

3.2 动力源扭振测量实验及改进

该文采用三相异步电动机,三相对称绕组通三相对称电流产生的是圆形磁场,不存在振动电磁转矩,但由于普通三相异步电动机转子是有槽结构,所以,存在转子齿槽谐波磁场产生的振动转矩,实验测量如图6所示。这一振动转矩虽然不大,但对于齿轮啮合综合刚性特性所产生的振动转矩而言还是很大的,因此,实验将普通的三相异步电机的有槽转改换成了无槽转子的三相异步电机。

图6 普通电机的振动测量

针对两种电机运行时输出转矩的振动情况,用旋转角加速度传感器对其进行了实验测量,实验系统和结果如图6、图7所示。从测量结果可以看出普通的三相异步电机在运行时存在很大的振动,而无槽转子的三相异步电机运行状况良好,振动特别小。所以在齿轮传动装置扭振测量系统中运用无槽转子三相异步电机,有效减小了驱动电机的动态激励的影响,从而为更精确地测量齿轮传动系统内部动态激励奠定了基础。

图7 无槽转子三相异步电机的振动测量

3.3 机械负载扭振的影响分析与选取

在实验中作为齿轮传动系统的负载有两种类型,一种是磁粉制动器,改变磁粉制动器的励磁电流即可改变制动转矩,但是由于磁粉制动器的励磁电流直接影响制动器的制动力矩,而制动器的供电电源是采用电力电子器件,电子开关的换流及斩波过程产生的电流大小变化将直接影响其输出制动转矩,所以,明显存在振动转矩的冲击;另一种是电磁离合器式的测功机,该测功机的原理实际是建立在转子导体切割励磁磁场而产生电流,电流与励磁磁场作用产生制动转矩,在同一转矩的条件下,改变励磁磁场大小即可改变负载大小,虽然建立供电电源也是通过电力电子器件,电子开关的换流及斩波过程产生的电流大小变化会影响磁场的波动,但它是通过气隙磁场的变化间接反映到转子上,所以,对负载转矩的扰动影响明显减小,通过实验也看到了这一现象,所以,实验系统采用电磁离合器式的测功机作为负载。

3.4 齿轮传动系统的扭振测量实验及分析

图8 齿轮传动系统主动轴的扭振

图9 齿轮传动系统主动轴的扭振频谱图

图10 齿轮传动系统从动轴的扭振

图11 齿轮传动系统从动轴的扭振频谱图

根据图5的实验系统,调节电磁离合器式的测功机励磁控制电流,在三相无槽异步电机的带动下,齿轮传动系统在带某一负载时运行,旋转角加速度传感器所测得的齿轮传动装置主动齿轮轴的瞬时扭转振动情况如图8所示,频谱图如图9所示。再把旋转角加速度传感器安装在被动齿轮轴上,在同一负载、三相电机加同一驱动电源的条件下,齿轮系统从动轴的扭振测量结果如图10所示,对其进行频谱分析,其结果如图11所示。

从图8、图10的时域扭振特性可知,其扭振特性的波形与图2的理论分析波形非常相似,可以证明该方法对于齿轮轮齿的啮合过程扭振特性的测量是切实可行的。

4 结束语

本文根据齿轮传动系统动力学的基础分析,提出了用永磁旋转角加速度传感器检测轮齿啮合过程扭振的方法;并从减小齿轮传动系统的外部动态激励影响的角度出发,对动力源的三相异步电动机进行了无槽转子改造,机械负载选用了电磁离合器式测功机并通过串接电抗稳流的方式;通过实际测量,测得的轮齿啮合过程扭振波形与理论分析非常相似,证明了该方法的可行性。为齿轮传动系统的运行状态的观察与故障诊断提供了一种方法和途径。

[1]徐香翠.齿轮的啮合弹性变形与弧齿圆柱齿轮修形方法的研究[D].扬州:扬州大学,2011.

[2]王卫刚,陈仁良,蔡贺新.齿轮减速器在直升机动力传动系统中的应用[J].机械研究与应用,2010,23(2):48-50.

[3]杨明,董传洋,徐殿国.基于电机驱动系统的齿轮故障诊断方法综述[J].电工技术学报,2016,31(4):58-63.

[4]陈运胜.发电机传动轴承的异常振动谱特征提取算法[J].国外电子测量技术,2016,35(5):20-23,38.

[5]侯高雁,吕勇,肖涵,等.基于LMD的多尺度形态学在齿轮故障诊断中的应用[J].振动与冲击,2014,33(19):69-73.

[6]徐丽霞,黄贞益.轧机主传动系统振动问题测试分析[J].中国测试,2011,37(1):21-23.

[7]杨文志,冯志斌,何维娜.传动轴扭矩测量装置的结构设计及实验分析[J].中国测试,2015,41(1):120-123.

[8]邵忍平,李永龙,曹精明.齿轮传动系统损伤检测与多故障分类研究[J].振动与冲击,2010,29(9):185-190.

[9]徐玉秀,赵晓菲,熊一奇.基于传递路径的多级齿轮箱齿轮裂纹故障识别[J].仪器仪表学报,2016,30(5):1 018-1024.

[10]赵昌宗.大型汽轮发电机组扭振的计算和测量[J].东方电机,2013(6):55-62.

[11]牛朝蓬.汽轮发电机轴系扭振测量方法分析[J].山西焦煤科技,2014(s1):37-39.

[12]REMOND D.Practical performances of high-speed measurement of gear transmission error or torsional vibrations with optical encoders[J].Measurement Science&Technology,1998,9(3):347-353.

[13]ROTHBERG S,COUPLAND J.The new laser doppler accelerometer for shock and vibration measurement[J].Optics&Lasers in Engineering,1996,25(s4-5):217-225.

[14]蒋云帆,廖明夫,王四季.航空发动机转子扭振测量新方法[J].振动、测试与诊断,2013,33(3):410-415.

[15]丁康,李巍华,朱小勇.齿轮及齿轮箱故障诊断实用技术[M].北京:机械工业出版社,2005.

[16]李润方,王建军.齿轮系统动力学[M].北京:科学出版社,1999.

(编辑:刘杨)

Study on a new torsional vibration detection method for gear meshing process

ZHANG Juanjuan1, FENG Hao1, ZHAO Hao2

(1.Hangzhou Dianzi University,Hangzhou 310018,China;2.Jiaxing University,Jiaxing 314001,China)

This article proposes a method for torsional vibration detection in gear teeth meshing process of gear drive device in order to cover the shortages in gear running state and fault detection.Based on the analysis of gear transmission system dynamics,this article proposes a method fordetecting torsionalvibration in gearing teeth meshing processwith a permanent magnetic rotation(angular)acceleration sensor according to the fundamental analysis that gear teeth composite stiffness curve will generate dynamic torque changes.And the mechanical structure and working principle of the sensor are described.In order to reduce the influence of external dynamic excitation of gear transmission system, slotless rotor is selected as source power and series reactance steady electromagnetic clutch dynamometer is used as mechanical load.In addition,straight gear is taken as the object of the study to establish a torsional vibration measuring system in gear teeth meshing process.Experimental results in practice suggest that torsional vibration waveform in gear teeth meshing process is close to theoretical analysis.The results are presented to demonstrate the practicality and feasibility of the proposed approach.

gear transmission; torsional vibration detection; angular acceleration sensor; experimental analysis

A

:1674-5124(2017)07-0030-05

10.11857/j.issn.1674-5124.2017.07.006

2017-01-19;

:2017-02-28

国家自然科学基金项目(51541507)

张娟娟(1988-),女,河南上蔡县人,硕士研究生,专业方向为传动装置状态检测与控制。