温度对溴化锂溶液中Ti-6Al-4V初期空蚀行为的影响

2017-08-08赵晓斌

林 翠,赵晓斌,杜 楠,赵 晴,杨 颖

温度对溴化锂溶液中Ti-6Al-4V初期空蚀行为的影响

林 翠1, 2,赵晓斌3,杜 楠1, 2,赵 晴1, 2,杨 颖2

(1. 南昌航空大学轻合金加工科学与技术国防重点学科实验室,南昌 330063;2. 南昌航空大学材料科学与工程学院,南昌 330063;3. 中航工业北京青云航空仪表有限公司表面处理分厂,北京 102402)

采用三维视频显微镜、粗糙度轮廓仪和电化学测试研究溴化锂溶液中不同温度条件下Ti-6Al-4V微观空蚀形貌、粗糙度以及电化学腐蚀行为,探讨温度对空蚀的影响机理。结果表明:温度的影响随空蚀时间增加不断加强,240 min时最为显著,之后影响减弱并趋于稳定。温度升高,空泡溃灭产生的微射流冲击强度增大,使表面钝化膜更易被破坏,同时腐蚀作用加速了点蚀形成,导致表面局部应力集中和更多电化学电池的产生,从而促进了力学和腐蚀因素,两者的协同作用加速了空蚀破坏。空蚀破坏程度在温度55 ℃时达到最大值,继续升高温度,腐蚀因素仍被促进,但微射流对表面的冲击强度减弱,对表面钝化膜的破坏作用降低,由于力学因素在空蚀中占据主导地位,因此使空蚀速率得到减缓。

Ti-6Al-4V合金;溴化锂溶液;温度;空蚀;影响机理

在溴化锂吸收式制冷机吸收系统的弯曲处、狭窄处和阀等部位容易产生高流速和压强降低的液体,致使在具有强腐蚀性的高浓度溴化锂溶液中产生空化现象,形成的空泡流动到高压强区域时会破灭而产生高压脉冲,最终导致金属部件发生空蚀[1−2]。材料空蚀破坏程度不仅与材料的微观组织结构和机械力学性能有关[3−6],同时介质流动速度、介质性质和温度等材料所服役的外界环境因素也会影响材料空蚀破坏程度[7−9]。温度是液体介质的固有物理性质,液体的表面张力、黏度和饱和蒸气压等液体介质的性质均会因液体温度改变而发生变化,对空泡产生、生长和溃灭的空化现象及空泡溃灭时诱导的微射流冲击作用产生影 响[10−11],进而对材料表面的空蚀行为产生影响。

刘秀梅[11]和LIU等[12−13]采用光偏转实验装置研究不同温度纯水中空泡溃灭产生的微射流对铜靶材的力学作用,研究结果显示靶材所受的力学作用随温度升高呈增大趋势,达到最大(液体温度约40 ℃)后随温度继续升高而减小。AHMED等[14]认为,在10~42 ℃范围内的纯水中利用超声振动实验装置产生的空泡数和空泡溃灭形成的微射流冲击强度随温度增加都呈增强趋势;而HATTORI等[15]通过空泡射流装置模拟研究纯铝和纯铜在纯水中的空蚀行为时,得到空蚀速率在5~45 ℃范围内以1%/℃增加,而在45~80 ℃时以2%/℃降低。KWOK等[16]对双相不锈钢在3.5% NaCl溶液中10~70 ℃的空蚀行为进行了研究,随温度增加,溶解氧、溶液黏度和表面张力降低,而空泡中的蒸汽数量增加,两者的共同作用在50 ℃产生了最大的空蚀破坏。显然,液体介质温度是影响材料空蚀的一个重要因素。

表面致密稳定的氧化膜使钛合金具有高耐蚀性而广泛应用于航空航天、船舶、生物工程等领域[17−18],也使钛合金成为了不锈钢的替代材料而被应用于溴化锂吸收式制冷机中[19]。目前,对钛合金的空蚀研究较少且集中在探讨显微组织对钛合金空蚀过程的影 响[20−21]。MOCHIZUKI等[22]在探讨钛及钛合金在3.5%(质量分数)NaCl 溶液中空蚀行为时观察到了温度的影响,其使用空穴射流装置模拟空蚀环境,测试了30 ℃、45 ℃和60 ℃的空蚀体积损失,发现了与KWOK等[16]相似的温度影响规律。空蚀过程中存在力学、腐蚀以及两者的交互作用[23−25],且在钝态金属的空蚀行为中需要考虑钝化膜的破坏和再修复,但目前对温度如何影响这些作用和钝化膜的性能还未有深入的探索。

本文作者采用超声波气蚀试验机对Ti-6Al-4V钛合金在溴化锂溶液中的空蚀环境进行模拟,研究不同温度溴化锂溶液中Ti-6Al-4V合金空蚀特征,分析温度对初期空蚀行为的影响机理。

1 实验

实验材料为TC4钛合金(Ti-6Al-4V),其化学成分(质量分数,%)为:Al 6.4,V 4.1,Fe 0.04,C 0.01,余量为Ti。试样进行实验前用SiC水性砂纸逐级打磨至1500号,超声除油、纯水清洗并干燥。按照ASTM G32—06[23]标准,利用超声波气蚀试验机模拟空蚀环境。实验介质为市售溴化锂(纯度为99%)和纯水配制的55% 溴化锂溶液,利用恒温控制系统调节介质温度在25~75 ℃范围内,温度间隔为10 ℃,误差为±2 ℃。

采用JB−6CA型粗糙度轮廓仪(精度为1 nm)测量试样表面空蚀破坏区域的粗糙度q、平均空蚀深度和轮廓形状等表面形态。测量q值时,测量长度为4 mm,采样方向垂直于原始试样的磨痕方向;测量空蚀破坏区域轮廓时,测量长度为18 mm,采样轨迹经过空蚀破坏区域中心,以确保每次所测得的轮廓曲线为最大轮廓,通过轮廓曲线得到试样表面空蚀破坏区域的平均空蚀深度。同时应用Hirox KH−7700型三维视频显微镜获得试样表面空蚀破坏区域的二维和三维形貌特征及微观表面轮廓形状。

利用荷兰的AutolabPGSTAT30型电化学工作站进行电化学测试,每组测试至少重复3次,采用三电极体系,其中参比电极为饱和甘汞电极,辅助电极为铂电极。在空化作用条件下,分别在不同温度的溴化锂溶液和纯水里进行动电位极化曲线测试,从负于开路电位300 mV的电位开始以5 mV/s的速度向正向扫描,测试前空化作用15 min;静态(无空化作用)条件下,测试不同温度溴化锂溶液中的循环动电位极化曲线,静置2 min后以5 mV/s的速度从负于开路电位300 mV的电位开始扫描,当电流密度达到1 mA/cm2时开始回扫。测试不同温度溶液中自腐蚀电位下的−曲线,每隔10 min对电极表面进行空化作用。

2 结果与讨论

2.1 材料空蚀表面粗糙度和平均空蚀深度

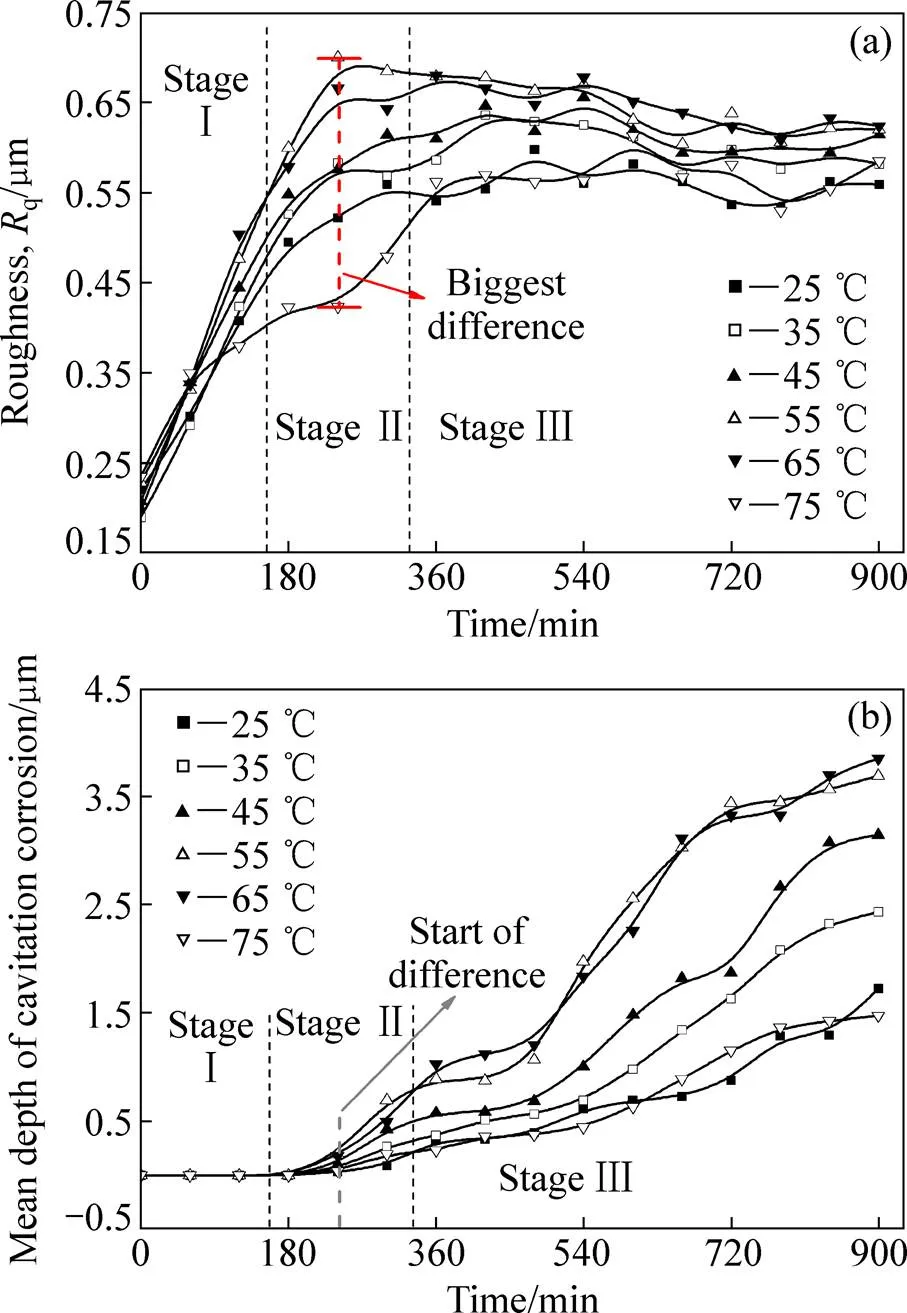

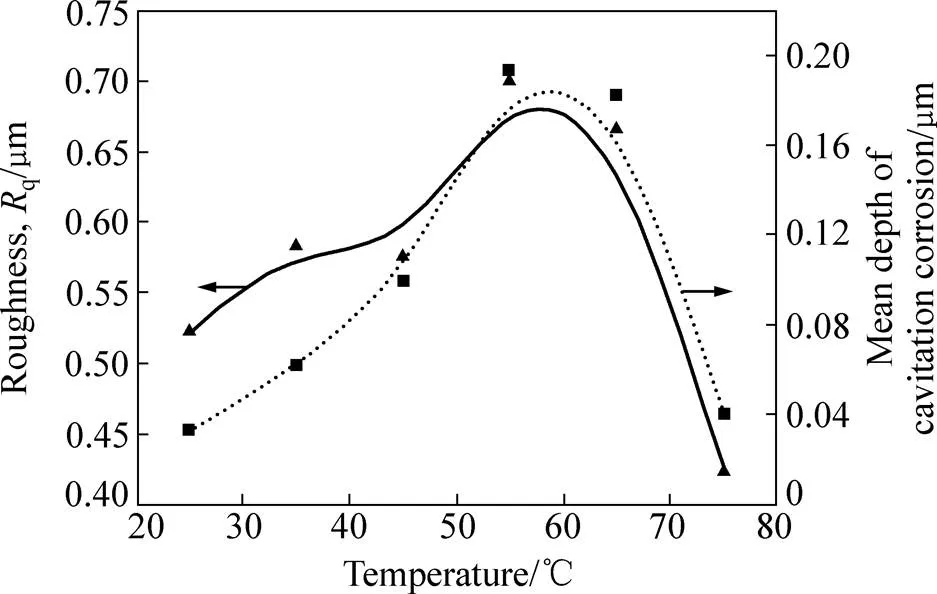

Ti-6Al-4V合金在不同温度溴化锂溶液里空蚀过程中表面粗糙度q和空蚀深度变化曲线分别如图1所示。两者的变化可分为3个阶段:空蚀0~160 min为粗糙度呈线性增长和平均空蚀深度基本为零的初始阶段(阶段I);空蚀160~320 min内粗糙度增长速率降低,平均空蚀深度则缓慢增大,即过渡阶段(阶段II);空蚀约320 min时,达到稳定阶段(阶段III),粗糙度值基本趋于稳定,平均空蚀深度则开始趋于不同斜率的线性增大。在空蚀初始阶段,不同温度条件下空蚀后表面粗糙度和平均空蚀深度没有明显差异,即温度对材料空蚀的影响较小。继续空蚀,温度的影响加剧,不同温度条件下的表面粗糙度之间的差异逐渐增加(见图1(a)),且平均空蚀深度开始增大并因温度不同而产生差异(见图1(b))。空蚀240 min时,温度的影响最为显著。温度从25 ℃开始每增加1 ℃,表面粗糙度与平均空蚀深度分别增加约1%和3%,大概在55 ℃达到最大值;当温度高于65 ℃后每增加1 ℃,表面粗糙度和平均空蚀深度的减少量都约为10%(见图2)。到达空蚀稳定阶段后,空蚀破坏区域的表面粗糙度和平均空蚀深度的最大值都基本出现在55 ℃或65 ℃,不同温度条件下表面粗糙度之间的差异开始减小。

图1 不同温度条件下Ti-6Al-4V合金空蚀过程中表面粗糙度和平均空蚀深度的变化

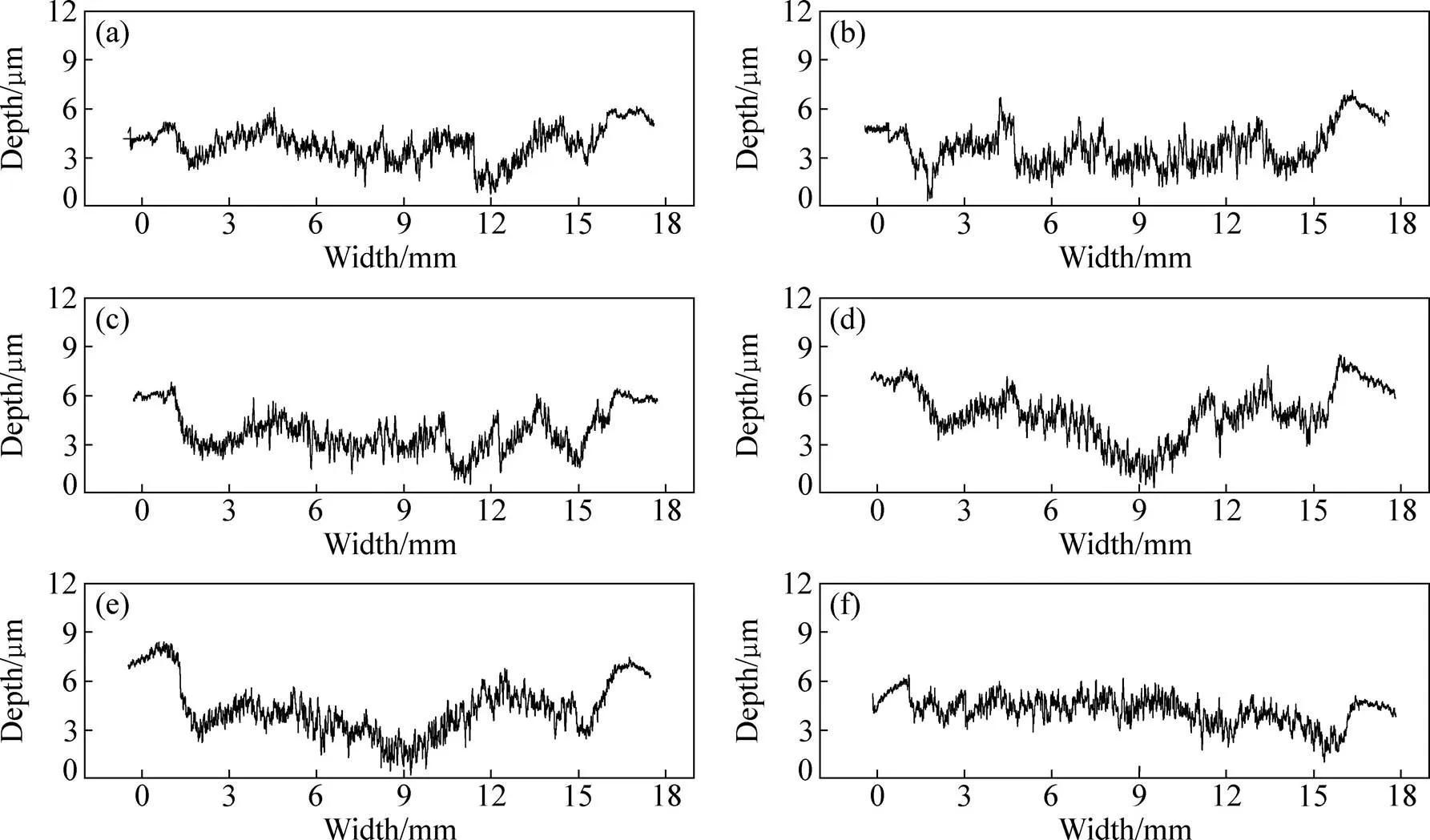

温度的影响作用随空蚀的进行而不断加强,不同温度条件下的Ti-6Al-4V合金表面粗糙度差异逐渐增大,空蚀240 min时,不同温度之间的差异达到最大,平均空蚀深度开始缓慢增大,之后,温度的影响作用开始减弱并趋于稳定。通过观察Ti-6Al-4V合金在不同温度条件下空蚀900 min后的表面轮廓(见图3)时发现,不同温度条件下的空蚀破坏区域都呈纵向方向发展且不同局部区域的表面形状相类似。相对于其余溶液介质温度,温度为55 ℃或65 ℃时表面局部区域的空蚀深度较深,故空蚀过程中表面局部区域遭受的破坏程度也较大。

图2 Ti-6Al-4V合金空蚀240 min后表面粗糙度Rq和平均空蚀深度随温度的变化

2.2 材料表面空蚀微观形貌

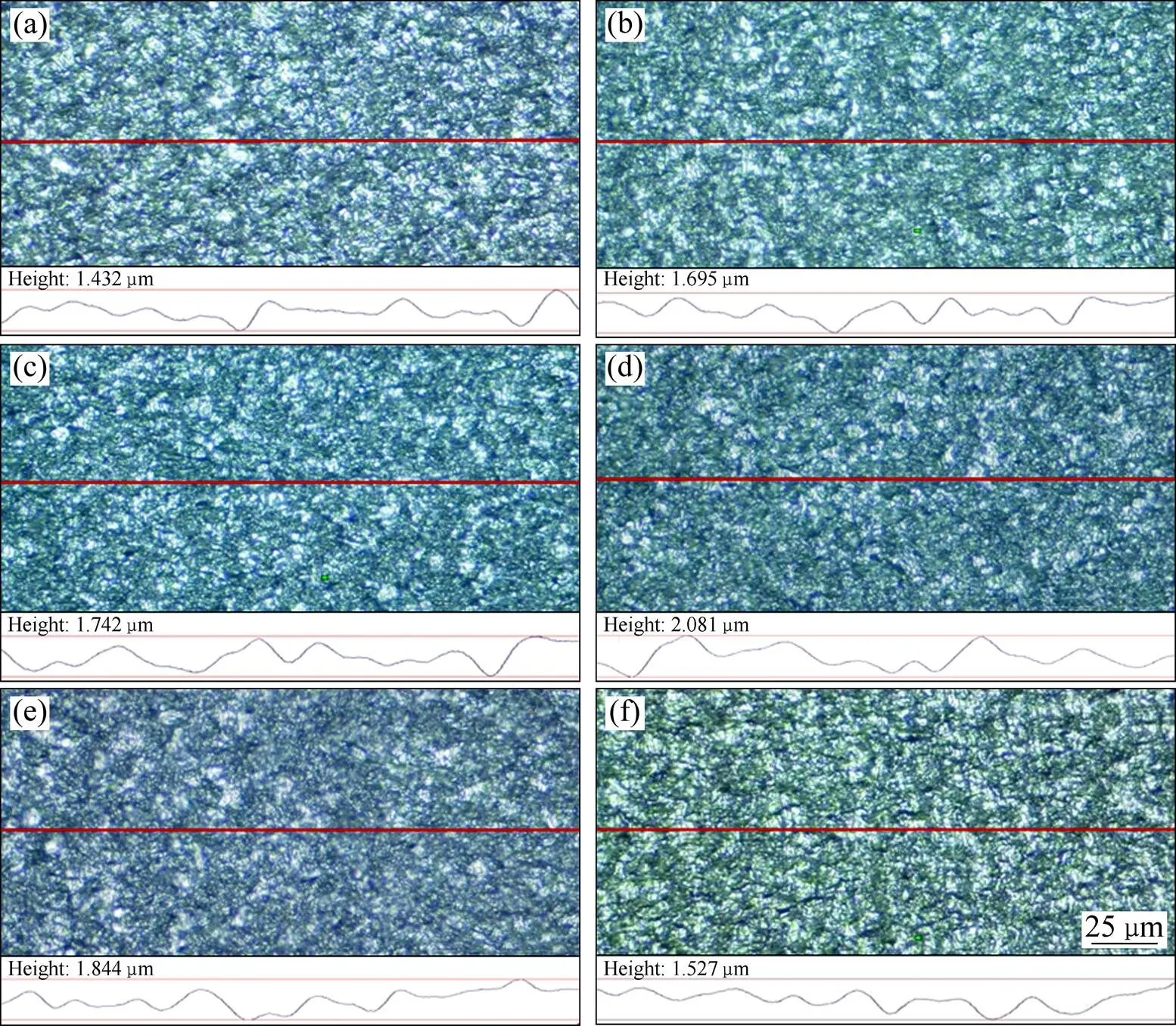

Ti-6Al-4V合金在不同温度溴化锂溶液里空蚀240 min后的表面微观形貌和截面形状如图4所示。

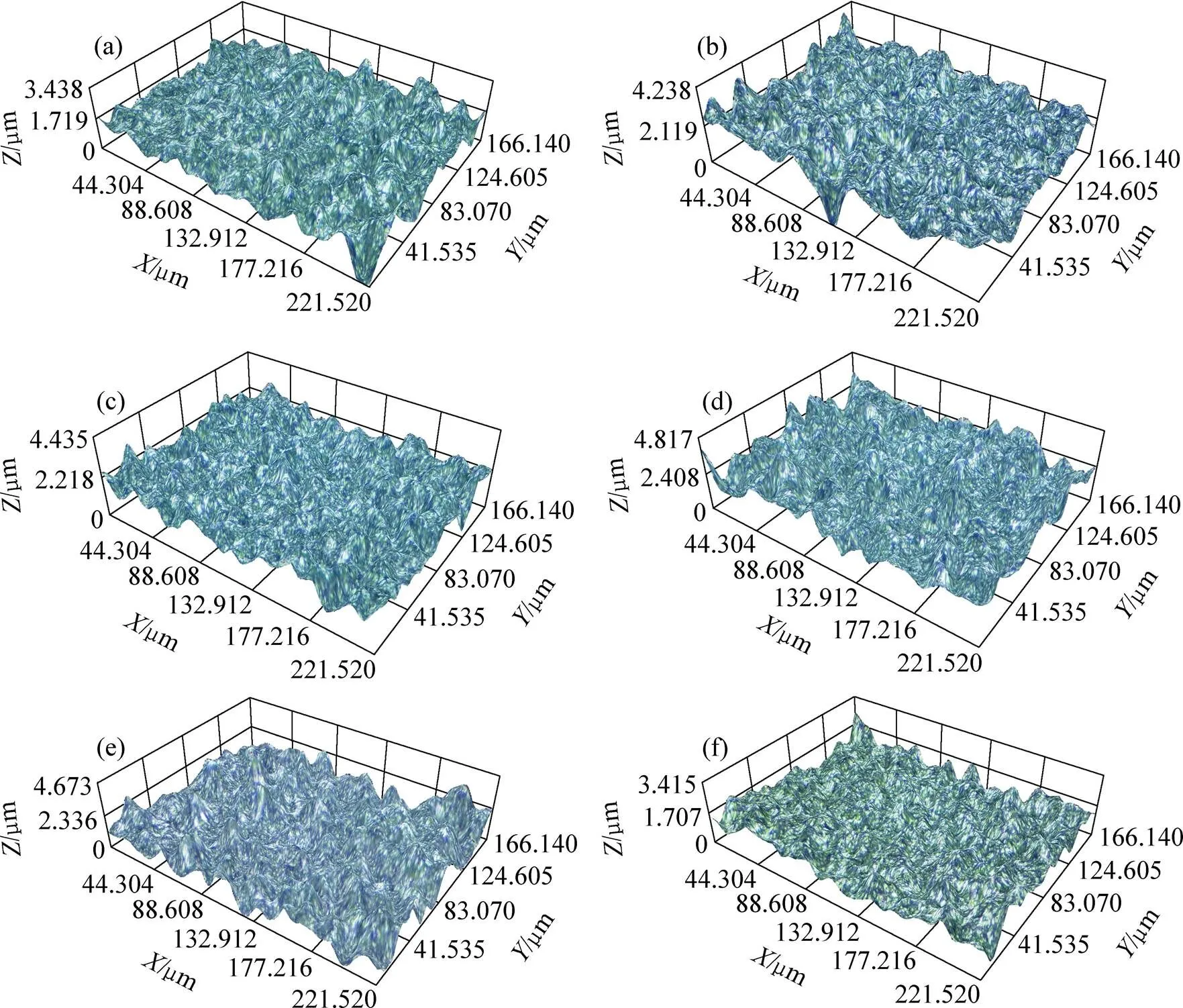

图4中白色区域是未被破坏区域,温度为55 ℃时白色区域面积相对较少,表明此时表面空蚀破坏最为严重。不同温度条件下空蚀微区截面形状(图4中红色线所在位置)的波峰和波谷之间最大差值的变化情况与图2中的规律相似,在55 ℃的时候达到最大值(2.081 μm)。为了进一步分析温度对Ti-6Al-4V合金空蚀初期表面形貌的影响,使用三维视频显微镜观察不同温度条件下空蚀240 min后表面的3D轮廓(见图5),图中凹陷区域为材料表面因塑性变形或表面材料腐蚀脱落形成的低洼处。随着溶液温度的升高,材料表面凹陷区随空蚀进行而不断增多且加深,即材料表面的凹凸程度增大。当溶液温度升高到55 ℃时,材料表面的凹凸程度达到最大值,之后凹凸程度随温度继续升高而减小。

2.3 极化曲线

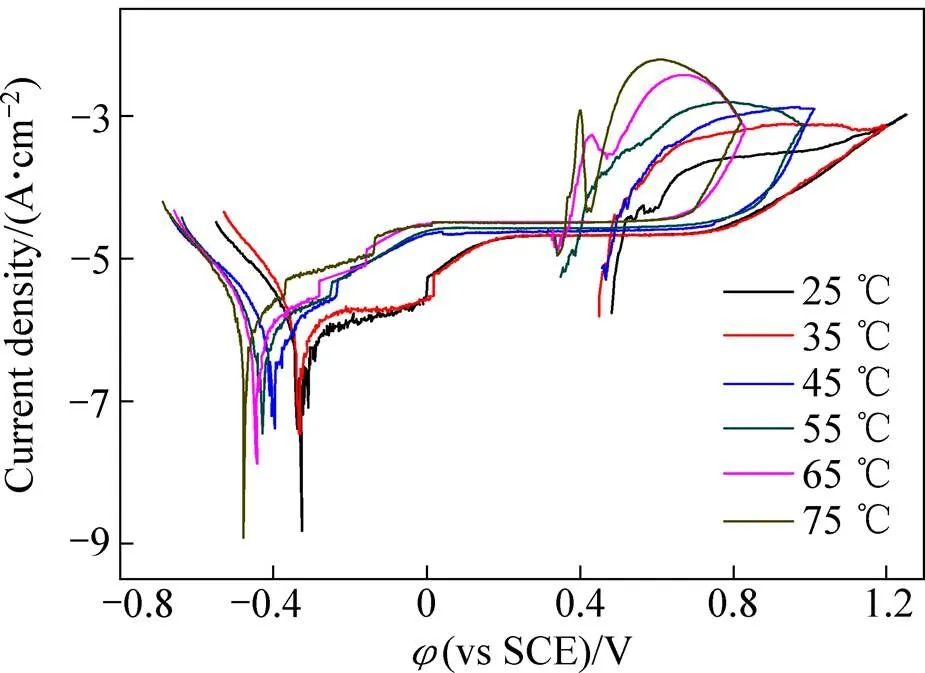

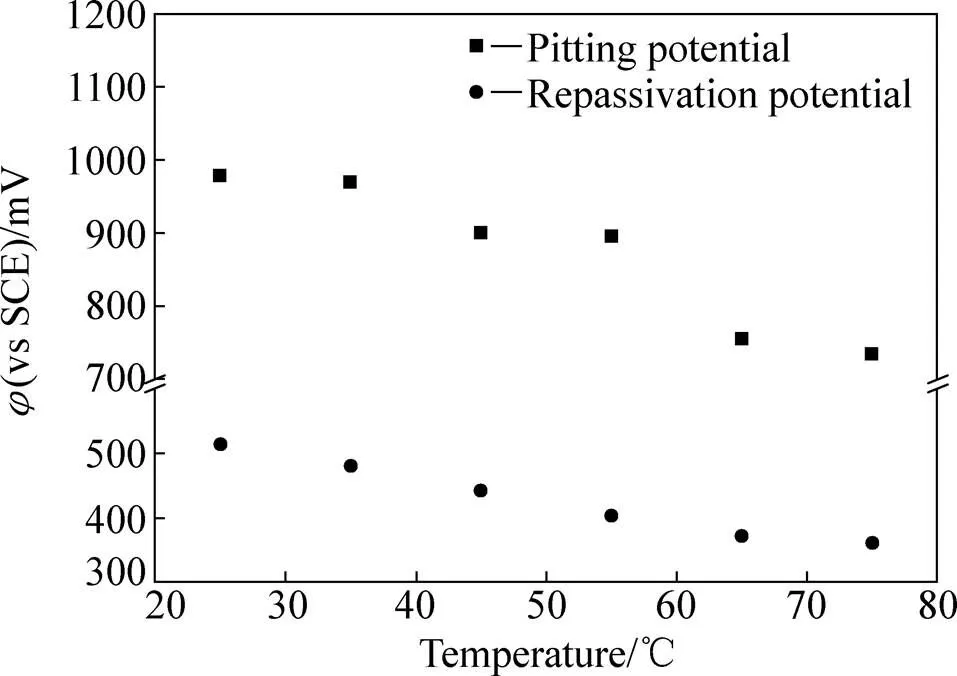

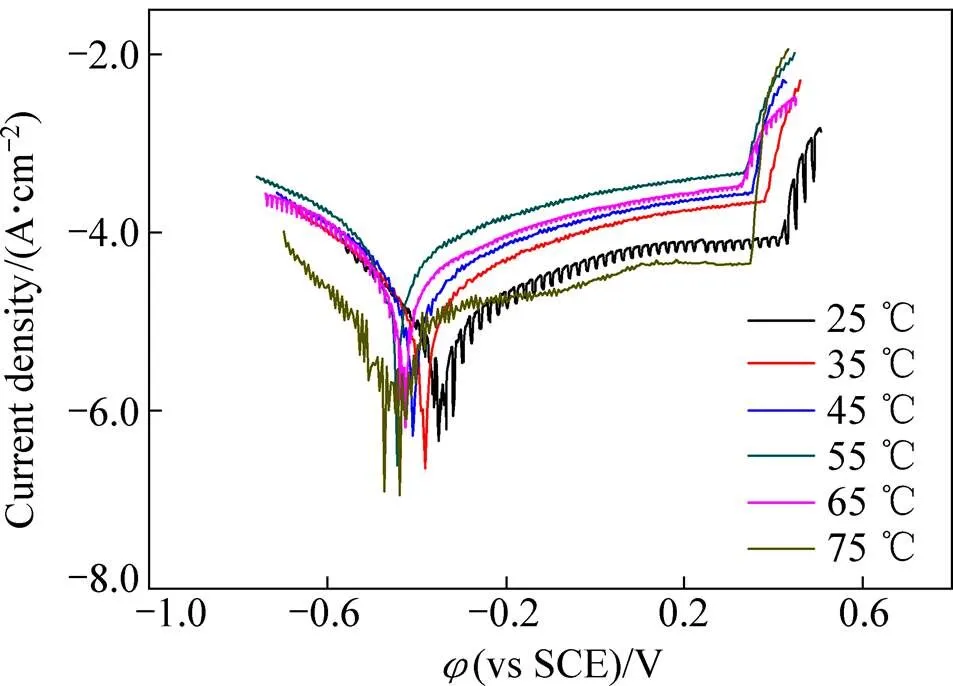

图6所示为静态条件下Ti-6Al-4V合金在不同温度溴化锂溶液中的循环动电位极化曲线。图7所示为静态Ti-6Al-4V合金在不同温度溴化锂溶液中点蚀电位和再钝化电位。图8所示为Ti-6Al-4V合金在不同温度溴化锂溶液中空化条件下的动电位极化曲线。对静态和空化条件下极化曲线获得的电化学参数:自腐蚀电位corr、腐蚀电流密度corr、维钝电流密度p、稳定钝化电位区间(过钝化电位tp与维钝电位p之差)、点蚀电位b和再钝化电位rp进行对比,其结果如图9所示。

图3 不同温度条件下Ti-6Al-4V合金空蚀900 min后的表面轮廓

图4 不同温度条件下Ti-6Al-4V合金空蚀240 min后的形貌

在静态条件下溴化锂溶液中,自腐蚀电位、再钝化电位随温度升高逐渐向负方向移动,腐蚀电流密度和维钝电流密度增加,稳定钝化区区间的电位范围基本维持在600 mV。在溴化锂溶液中,腐蚀过程中存在O和Br−的竞争吸附。随着溶液温度升高,点蚀电位降低,使点蚀倾向增大。温度升高也会降低溶液中Br−的活度,但溶解氧含量也会减少,从而导致更多的Br−吸附在钛合金表面。因此,点蚀电位的降低以及更多Br−在钛合金表面的吸附使钛合金表面钝化膜更易遭到破坏,增加点蚀的可能性。

静态条件下极化曲线呈现滞后环特征,说明钛合金表面钝化膜被破坏后能够发生再钝化。然而施加空化作用后,阳极极化曲线没有出现滞后现象(见图8),说明空化作用使表面钝化膜劣化,再钝化能力(钝化膜修复能力)降低。随着温度的升高,Ti-6Al-4V合金的自腐蚀电位明显负移,腐蚀电流密度和维钝电流密度显著增大,稳定钝化区逐渐不存在,维钝电流密度出现明显的震荡现象,说明钝化膜处于不断溶解的亚稳态,55 ℃时,钛合金表面钝化膜的破坏程度最大。然而温度高于55 ℃之后,自腐蚀电位发生正移,腐蚀电流密度和维钝电流密度减小,且又逐渐出现稳定钝化区,表明钛合金空蚀破坏减小。

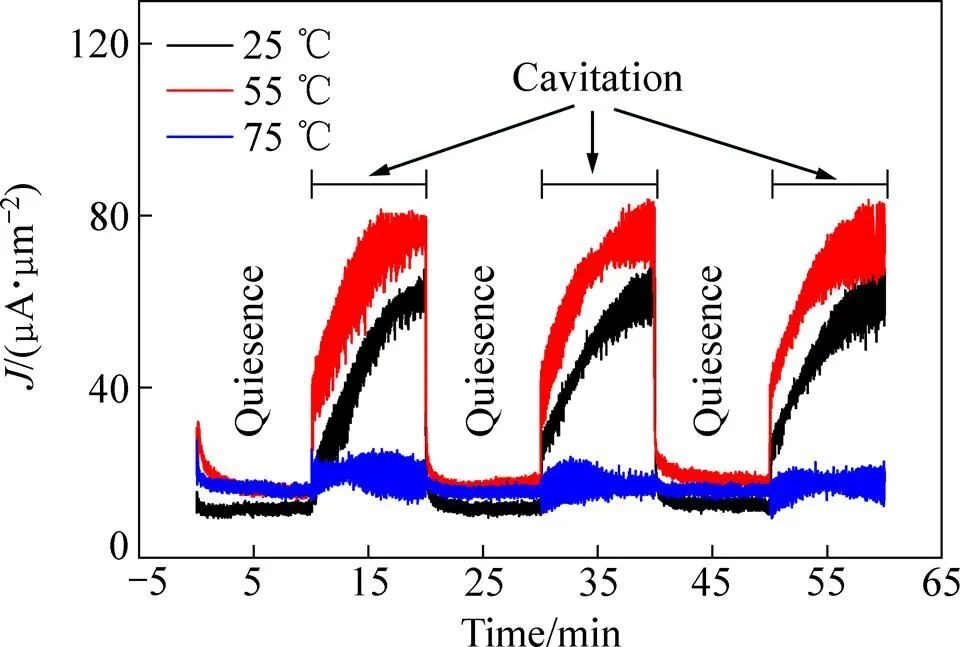

通过观察不同温度溶液介质中自腐蚀电位下Ti-6Al-4V合金的−曲线(见图10),可发现施加空化作用后材料的腐蚀电流增大且各温度下不同空化作用阶段的增加量基本相同,55 ℃时腐蚀电流增加量最为显著,而停止空化作用后不同温度下的腐蚀电流基本能恢复到初始值。这说明空化力学作用在Ti-6Al-4V合金空化腐蚀过程中起主导作用。当温度高于55 ℃后空化作用开始减弱,降低了对表面的冲击破坏作用,总的腐蚀速度降低,表面空蚀破坏程度减弱。

2.4 温度影响机理探讨

1) 当溴化锂溶液介质温度较低时,溶液中气体含量高,对空泡溃灭产生的微射流的缓冲作用较大[26],致使微射流对Ti-6Al-4V合金表面的力学冲击强度较弱,同时由于溶液中溶氧量较高,Ti-6Al-4V合金的点蚀倾向小,且表面钝化膜被空化作用破坏后的修复能力相对较强,从而使表面的空蚀破坏程度较小(见图5(a)),即表面粗糙度q值在空蚀初期的增长速率 较小。

2) 随着溶液介质温度的升高,溶液中所含气体量减少,缓冲作用减弱,空泡溃灭产生的微射流对钛合金表面的力学冲击强度增大,同时温度升高减少了溶氧量,增加了Br−在钛合金表面的吸附,表面钝化膜容易遭受破坏,点蚀倾向增大(见图6),钝化膜的修复能力变差(见图9(d)),表面腐蚀点的导波作用使局部应力更加集中而加强力学因素[27],同时导致表面形成更多的腐蚀电化学微电池,力学和电化学腐蚀的协同作用加快了空蚀破坏。空蚀坑里的腐蚀产物到溶液深处和溴化锂溶液腐蚀介质到空蚀坑里的基体表面的扩散速度加快,致使表面原空蚀坑的加深扩大和产生新的空蚀坑,材料脱落逐渐加剧。所以,表面粗糙度q值的增长速率随温度升高呈增大趋势(见图2),溶液介质温度达到55 ℃时表面空蚀破坏程度达到最大值(见图5(d))。

图5 不同温度条件下Ti-6Al-4V合金空蚀240 min后的表面3D轮廓

图6 静态条件下Ti-6Al-4V合金在不同温度溴化锂溶液中的循环动电位极化曲线

图7 静态条件下Ti-6Al-4V合金在不同温度溴化锂溶液中的点蚀电位和再钝化电位

图8 空化作用条件下Ti-6Al-4V合金在不同温度溶液中的动电位极化曲线

3) 当溶液介质温度继续上升,溶液介质的饱和蒸汽压增大,空泡内急剧增加的蒸汽量对空泡溃灭产生的微射流起到缓冲作用[28],且空泡间相互影响增强,导致微射流因方向各异而相互作用[10],最终使微射流对表面的冲击破坏作用减弱,即减弱了力学因素。尽管Ti-6Al-4V合金空蚀过程中溴化锂的腐蚀作用继续加强,但力学因素在空蚀中占据主导地位,力学作用减弱大大减少了对表面钝化膜的破坏,从而使表面空蚀破坏程度减弱(见图5(e)和(f)),以至于表面粗糙度q值显著减小。

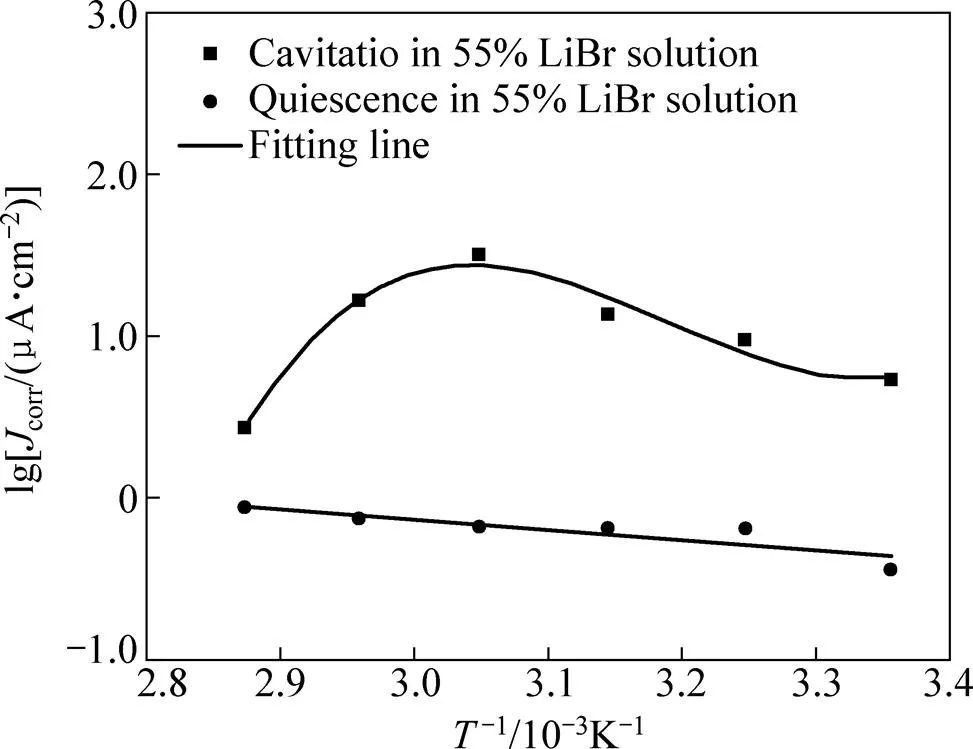

将lgcorr对1/作图(见图11),发现静态条件下Ti-6Al-4V合金在溴化锂溶液中的腐蚀电流密度corr与温度遵守Arrhenius公式:

图10 在不同温度溴化锂溶液中自腐蚀电位下Ti-6Al-4V合金的J—t曲线

图11 空化和静态条件下溴化锂溶液中Ti-6Al-4V合金lgJcorr与1/T的关系

式中:corr为腐蚀电流密度,μA/cm2;a为腐蚀表面活化能,kJ/mol;为溶液温度,K;为摩尔气体常数,J/(mol·K)。静态条件下,Ti-6Al-4V合金在溴化锂溶液中的腐蚀活化能比较小(12.258 kJ/mol),腐蚀速率随温度升高而增加,但增加量较小。相对于静态条件,空化作用条件下温度升高同时促进了空化力学因素和腐蚀因素,Ti-6Al-4V合金的腐蚀速率随温度升高而明显增大,使表面空蚀破坏加剧。当溶液介质温度高于55 ℃后,腐蚀作用增强,但空化作用减弱,而腐蚀速率受空化作用影响较大,导致总体腐蚀速率减小,故空化作用时Ti-6Al-4V合金的腐蚀电流密度corr与温度不遵守Arrhenius公式。

3 结论

1) 溴化锂溶液介质温度的变化主要对Ti-6Al-4V合金空蚀初期产生影响,空蚀240 min时温度的影响作用最为显著,当空蚀一定时间后,不同温度条件下钛合金空蚀破坏程度之间的差异变小并趋于稳定。

2) 随温度升高,Ti-6Al-4V合金在溴化锂溶液中的点蚀倾向增大,表面腐蚀点的导波作用使局部内应力更加集中而加强力学因素,且微射流冲击强度加剧,增加了对钝化膜的破坏,更多腐蚀微电池形成,力学和腐蚀因素协同作用加速了空蚀破坏,空蚀破坏程度在55 ℃时最为严重。之后,溶液中蒸汽含量因温度升高而增大,对微射流起到缓冲作用,同时空泡间相互影响增强,微射流对表面的冲击强度减弱,使钛合金空蚀破坏程度降低。

3) 空化作用力学因素为Ti-6Al-4V合金空蚀过程中的主导因素,温度升高同时促进力学和腐蚀因素,在55 ℃后继续升高温度,腐蚀因素仍被促进,但减弱了力学因素,总的腐蚀速度降低,表面空蚀得到减缓。

REFERENCES

[1] FERNÁNDEZ-DOMENE R M, BLASCO-TAMARIT E, GARCÍA-GARCÍA D M, GARCÍA-ANTÓN J. Repassivation of the damage generated by cavitation on UNS N08031 in a LiBr solution by means of electrochemical techniques and confocal laser scanning microscopy[J]. Corrosion Science, 2010, 52(10): 3453−3464.

[2] FERNÁNDEZ-DOMENE R M, BLASCO-TAMARIT E, GARCÍA-GARCÍA D M, GARCÍA-ANTÓN J. Cavitation corrosion and repassivation kinetics of titanium in a heavy brine LiBr solution evaluated by using electrochemical techniques and confocal laser scanning microscopy[J]. Electrochim Acta, 2011, 58: 264−275.

[3] LIU W, ZHENG Y G, LIU C S, YAO Z M, KE W. Cavitation erosion behavior of Cr-Mn-N stainless steels in comparison with 0Cr13Ni5Mo stainless steel[J]. Wear, 2003, 254(7/8): 713−722.

[4] RUDAKOV A A. Relation between parameters of cavitation resistance and structure of steels[J]. Metal Science and Heat Treatment, 2005, 47(1/2): 2−15.

[5] 刘诗汉, 陈大融. 双相钢空蚀破坏的力学机制[J]. 金属学报, 2009, 45(5): 519−526. LIU Shi-han, CHEN Da-rong. Mechanics mechanism of duplex steel cavitation damage[J]. Acta Metall Sinica, 2009, 45(5): 519−526.

[6] WANG Z Y, ZHU J H. Effect of phase transformation on cavitation erosion resistance of some ferrous alloys[J]. Materials Science and Engineering A, 2003, 358(1/2): 273−278.

[7] 黄继汤. 空化与空蚀的原理及应用[M]. 北京: 清华大学出版社, 1991: 123−134. HUANG Ji-tang. Principle and application of cavitation and cavitation erosion[M]. Beijing: Tsinghua University Press, 1991: 123−134.

[8] 柳 伟, 郑玉贵, 敬和民, 姚治铭, 柯伟. 20SiMn在单相液流和液固双相流中的空蚀行为[J]. 中国腐蚀与防护学报, 2001, 21(5): 286−289. LIU Wei, ZHENG Yu-gui, JING He-min, YAO Zhi-ming, KE Wei. Cavitation erosion of 20SiMn in single liquid and liquid-solid two-phase medium[J]. Journal of Chinese Society for Corrosion and Protection, 2001, 21(5): 286−289.

[9] FRANC J P, RIONDET M, KARIMI A, CHAHINE G L. Material and velocity effects on cavitation erosion pitting[J]. Wear, 2012, 274/275: 248−259.

[10] 廖庭庭. 温度与空化空蚀的影响关系研究[J]. 中国农村水利水电, 2011(10): 133−137. LIAO Ting-ting. Research on the effect of temperature on cavitation and erosion[J]. China Rural Water and Hydropower, 2011(10): 133−137.

[11] 刘秀梅. 液体参量对激光空泡产生和溃灭的影响研究[D]. 南京: 南京理工大学, 2009: 63−67. LIU Xiu-mei. Effect of liquid parameters on expansion and collapse of laser-induced cavitation bubble[D]. Nanjing: Nanjing University of Science and Technology, 2009: 63−67.

[12] LIU X M, LONG Z, HE J, LIU X H, HOU Y F, LU J, NI X W. Temperature effect on the impact of a liquid-jet against a rigid boundary[J]. Optik, 2013, 124: 1542−1546.

[13] LIU X M, LONG Z, HE J, LI B B, LIU X H, ZHAO J Y, LU J, NI X W. Experimental study of temperature effect on the growth and collapse of cavitation bubbles near a rigid boundary[J]. Optoelectronics Letters, 2013, 9(4): 317−320.

[14] AHMED S M. Investigation of the temperature effects on induced impact pressure and cavitation erosion[J]. Wear, 1998, 218(1): 119−127.

[15] HATTORI S, GOTO Y, FUKUYAMA T. Influence of temperature on erosion by a cavitating liquid jet[J]. Wear, 2006, 260: 1217−1223.

[16] KWOK C T, MAN H C, LEUNG L K. Effect of temperature, pH and sulphide on the cavitation erosion behaviour of super duplex stainless steel[J]. Wear, 1997, 211: 84−93.

[17] 金和喜, 魏克湘, 李建明, 周建宇, 彭文静. 航空用钛合金研究进展[J]. 中国有色金属学报, 2015, 25(2): 280−292. JIN He-xi, WEI Ke-xiang, LI Jian-ming, ZHOU Jian-yu, PENG Wen-jing. Research development of titanium alloy in aerospace industry[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(2): 280−292.

[18] 杨英丽, 苏航标, 郭荻子, 赵 彬, 吴金平, 赵恒章, 罗媛媛. 我国舰船钛合金的研究进展[J]. 中国有色金属学报, 2010, 20(S1): s1002−s1007. YANG Ying-li, SU Hang-biao, GUO Di-zi, ZHAO Bin, WU Jin-ping, ZHAO Heng-zhang, LUO Yuan-yuan. Research progress in titanium alloys for naval ships in China[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1): s1002−s1007.

[19] BLASCO-TAMARIT E, IGUAL-MUÑOZ A, GARCÍA- ANTÓN J, GARCÍA-GARCÍA D M. Corrosion behavior and galvanic coupling of titanium welded titanium in LiBr solutions[J]. Corrosion Science, 2007, 49(3): 1000−1026.

[20] NEVILLE A, MCDOUGALL B A B. Erosion- and cavitation-corrosion of titanium and its alloys[J]. Wear, 2001, 250(1): 726−735.

[21] 关 昕. 钛及Ti-6Al-4V合金的空蚀行为研究[D]. 天津:天津大学, 2010: 17−33. GUAN Xin. Cavitation erosion behavior of titanium and Ti-6Al-4V alloy[D]. Tianjin: Tianjin University, 2010: 17−33.

[22] MOCHIZUKI H, YOKOTA M, HATTORI S. Effects of materials and solution temperatures on cavitation erosion of pure titanium and titanium alloy in seawater[J]. Wear, 2007, 262: 522−528.

[23] 陈大融. 空化与空蚀研究[J]. 中国基础科学, 2010(6): 3−7. CHEN Da-rong. Cavitation and cavitation erosion[J]. China Basic Science, 2010(6): 3−7.

[24] 张秀丽, 孙冬柏, 俞宏英, 黄锦滨, 杨德钧. 金属材料空蚀过程中的腐蚀作用[J]. 腐蚀科学与防护技术, 2001, 13(3): 162−164. ZHANG Xiu-li, SUN Dong-bai, YU Hong-ying, HUANG Jin-bin, YANG De-jun. Effect of corrosion on cavitation damage process[J]. Corrosion Science and Protection Technology, 2001, 13(3): 162−164.

[25] ASTM G32—06, Standard Test Method for cavitation erosion using vibratory apparatus[S]. Philadelphia: Annual Book of ASTM Standard, 2006.

[26] PLESSET M S. Temperature effects in cavitation damage[J]. Journal of Fluids Engineering, 1972, 94(3): 559−566.

[27] 白 霞, 孙冬柏, 俞宏英, 孟惠民, 李辉勤, 张秀丽. 铁铬合金空蚀过程中电化学−力学性能相关性[J]. 中国有色金属学报, 2001, 11(2): 285−289. BAI Xia, SUN Dong-bai, YU Hong-ying, MENG Hui-min, LI Hui-qin, ZHANG Xiu-li. Relationship between electrochemical and dynamic performances of Fe-Cr alloys during cavitation damage[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(2): 285−289.

[28] 张林夫, 夏维洪. 空化与空蚀[M]. 南京:河海大学出版社, 1989: 4−6, 144−151. ZHANG Lin-fu, XIA Wei-hong. Cavitation and cavitation corrosion [M]. Nanjing: Hohai University Press, 1989: 4−6, 144−151.

(编辑 李艳红)

Effect of temperature on initial cavitation corrosion for Ti-6Al-4V in lithium bromide solution

LIN Cui1, 2, ZHAO Xiao-bin3, DU Nan1, 2, ZHAO Qing1, 2, YANG Ying2

(1. National Defence Key Discipline Laboratory of Light Alloy Processing Science and Technology Institute,Nanchang Hangkong University, Nanchang 330063, China;2. School of Material Science and Engineering, Nanchang Hangkong University, Nanchang 330063, China;3. Department of Surface Treatment, Avic Beijing Keeven Aviation Instrument Co., Ltd., Beijing 102402, China)

Three-dimensional video microscope, roughness profiler and electrochemical measurement were used to investigate the cavitation corrosion morphologies, surface roughness and electrochemical corrosion behavior of Ti-4Al-4V in LiBr solution at different temperatures. Furthermore, the influence mechanism of temperature on cavitation corrosion was discussed. The results show that the temperature effect is gradually strengthened as cavitation time increasing. It is most significant for 240 min, after that, it is reduced and tends to be stable. The rise in temperature enhances micro-jet impact strength, and the passive film on the surface is easy to be damaged. Simultaneously, the corrosion effect promotes the growth of more pits, which leads to the concentration of local stress and the formation of more electrochemical cell. As a result, the mechanical and electrochemical corrosion factors are promoted. The synergetic effect accelerates the cavitation corrosion. The damage of cavitation corrosion reaches a maximum value at 55 ℃. Afterwards, the continuous increase of temperature improves the corrosion effect. However, the attenuation of impact strength of micro-jets weakens the destruction of surface passivation film. The mechanical effect plays a dominant role in cavitation erosion, accordingly the cavitation corrosion rate is mitigated.

Ti-6Al-4V alloy; lithium bromide solution; temperature; cavitation corrosion; influence mechanism

Project (51361024) supported by the National Natural Science Foundation of China

2016-04-21; Accepted date:2016-11-28

LIN Cui; Tel: +86-13707916950; E-mail: lincwi@126.com

10.19476/j.ysxb.1004.0609.2017.07.08

1004-0609(2017)-07-1376-09

TG172.9

A

国家自然科学基金资助项目(51361024)

2016-04-21;

2016-11-28

林 翠,教授,博士;电话:13707916950;E-mail:lincwi@126.com