AB变频器应用中的问题及对策探讨

2017-08-07郑继远

郑继远

(万华化学集团股份有限公司)

AB变频器应用中的问题及对策探讨

郑继远

(万华化学集团股份有限公司)

在化工生产中,低压异步电动机的调速控制普遍采用变频器来完成。本文针对AB变频器在现场应用中出现的调速运行不稳定、掉电重起动失败以及长线驱动电动机端过电压等问题,通过不断分析改进和试验论证,提出具体的对策并予以实施,使变频器能更加稳定地运行。

AB变频器;参数调整;逻辑优化;电路改进;问题及对策

0 引言

近年来,随着电力电子技术的快速发展,变频器以其优良的调速性能和运行效率,逐步替代传统的调速控制装置而得到广泛应用。为便于工艺控制和实现节能降耗,某石化一体化装置大量选用美国AB公司的PowerFlex 750系列低压交流变频器。该系列变频器具有卓越的传动控制性能和丰富的故障保护功能,可涵盖现场绝大部分的应用需求。本文结合AB变频器的特点,分析其在调试和运行中发生的实际问题,并提出具体的优化及改造措施。

1 变频器调速运行不稳定问题

本工程中,AB变频器是由DCS控制系统给定4~20mA电流信号进行调速的。试运行时,给定某一工作频率后,变频器在给定频率的附近范围内出现频繁加、减速的问题。

1.1 原因分析

使用信号发生器直接对变频器施加4~20mA调速信号,不会出现上述现象,排除变频器自身存在缺陷的可能。调速信号从DCS控制柜传输至变频器柜,通道距离较长容易受到干扰,测量变频器接收到的4~20mA信号确实有较大波动。

同时,检查发现调速信号电缆的屏蔽层未引至DCS控制柜的接地小铜排上,且DCS控制室的等电位地网也未与主接地网相连接,造成柜内所有信号及电源电缆屏蔽层均悬空,使得信号线上存在较高感应电压而影响调速信号的传输。

1.2 采取的对策

1)使用截面积不小于100mm2的铜缆将DCS控制柜的等电位地网与主接地网相连接,并将信号电缆的屏蔽层进行单端接地,可以在一定程度上减小线路感应电压对调速信号的干扰。

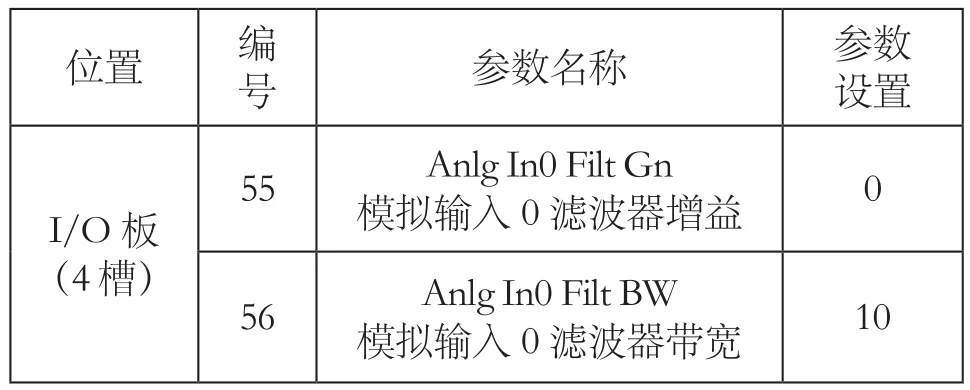

2)调整AB变频器的模拟输入滤波器参数,具体参数设置见表1。通过内部参数调整,增强变频器对模拟输入量的采样处理能力,进一步消除调速信号中的扰动因素,使运行保持稳定。

表1 AB变频器模拟输入滤波器参数表

2 变频器掉电重起动失败问题

为保证电机及其负载的连续运行,变频器应具备掉电重起动功能。带负荷进行掉电试验时,发现变频器不能重新起动,而是报“F10114-I1 Main PS Low”(I1主电源电压过低)故障,且一直保持在“Stop asserted”(确认停机)状态。

2.1 原因分析

前期调试得知,AB变频器若先送控制电源、后送主电源,就会报F10114故障且不能自行复位,这是由其内部缺陷造成的。正常操作时,可以采取先送主电源、后送控制电源的方法予以避免。但因控制电源采用外部UPS直供,在变频器掉电及其恢复过程中便无法防止F10114故障的报出。在这种故障状态下,变频器屏蔽起动指令。

AB变频器的低电压穿越能力较差,需依赖外部智能控制器根据输入电源的电压情况判断和发出起动指令来完成。单独对智能控制器做掉电试验,变频器均能收到重起动信号。经多次试验发现,当直流母线电压跌落至75%以下时,若输入电源恢复正常,变频器将先进入预充电状态。只有在预充电完成后,变频器才进入Ready状态,接受有效的起动信号,否则保持在停机状态。因此,要实现变频器重起动,最好从内部逻辑控制的角度优化改进,一并解决故障及起动信号处理的不利问题。

2.2 采取的对策

AB变频器配置DeviceLogix嵌入式组件,可用于编制应用程序和实现辅助控制功能。本例采用Logix控制逻辑实现变频器掉电重起动,相关参数设置见表2。

表2 AB变频器掉电重起动参数表

利用比较器NEQ逻辑,当变频器报F10114故障时使DOP2置“0”,而报其他故障时使DOP2置“1”。将DOP2与原故障状态DIP03相“与”,作为新故障状态DOP3输出,确保变频器不因上电而报故障。当输入电源恢复正常后,使用预充电过程信号DIP2和完成后的上升沿信号TONR_1.DN,均关联输出故障复位指令DOP4,可靠消除F10114故障。同时,将原起动指令DIP1和预充电完成信号(DIP2取“非”)相“与”,作为新起动指令DOP1输出。以梯形图的形式编写变频器故障及起动信号处理程序,如图1所示。

改进完成后,分别设定掉电时间为2s、10s和30s,再次进行试验,变频器均能重新起动并带负荷正常运行。

3 变频器长线驱动电动机端过电压问题

为了降低线损和节约投资,动力供电系统选用660V电压等级。在变频器投运一段时间后,陆续发生多起电机绕组击穿烧毁故障,给工艺生产带来极大风险。

图1 AB变频器掉电重起动控制逻辑

3.1 原因分析

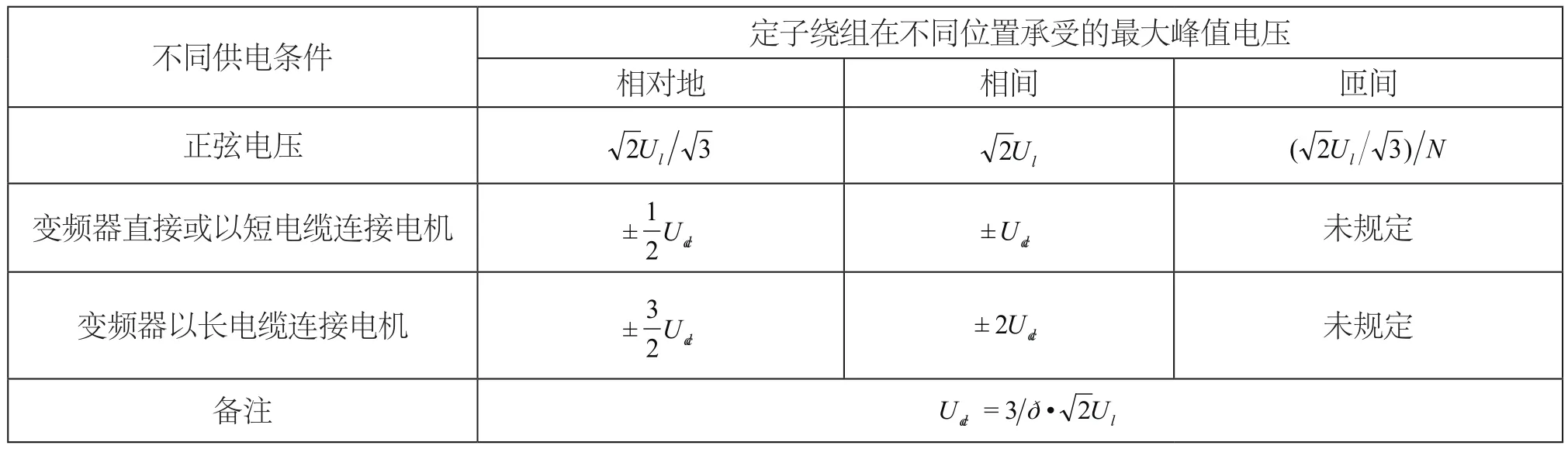

检查烧毁电机的定子绕组,发现击穿点均位于线圈的第一匝上,说明该处绝缘更易老化受损。根据GB/T 22720.1—2008/IEC 60034-18-41:2006附录A中的标准,变频电机的定子绕组绝缘在不同位置上所能承受的最大电压值见表3。

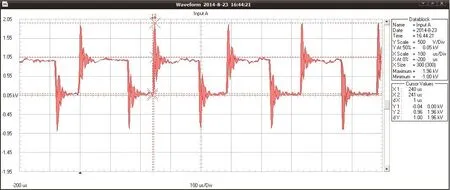

本工程中,变频器统一安装在配电室内,与生产装置约有几百米不等的距离,致使连接电动机的动力电缆较长。按表3所给公式计算,660V变频电机相间允许承受的最大峰值电压应不超过1.78kV。然而,当AB变频器工作在40Hz时,现场实测电动机端的线电压,最大脉冲电压峰值达到1.96kV,且上升时间在1µs左右,如图2所示。

表3 不同供电条件下散嵌绕组星形接法电机其定子绕组绝缘在不同位置上承受的最大电压(1级、2电平变频器)

图2 AB变频器40Hz时线电压群脉冲

电压型变频器经逆变输出的是一系列PWM电压波,随着功率器件开关频率的逐步提高,使得变频器输出脉冲电压的上升时间大大缩短,带来一些显著的负面影响。当变频器经长线电缆驱动电动机时,由于电缆和电动机特性阻抗不匹配,将在电动机端发生脉冲电压反射而产生过电压以及高阻尼振荡,加剧电机绕组的绝缘压力。此外,当变频器输出PWM脉冲电压的脉宽很小时,会在电缆线上发生双脉冲效应和极性反转现象,使电动机端产生更为严重的过电压,缩短电动机的使用寿命。

3.2 采取的对策

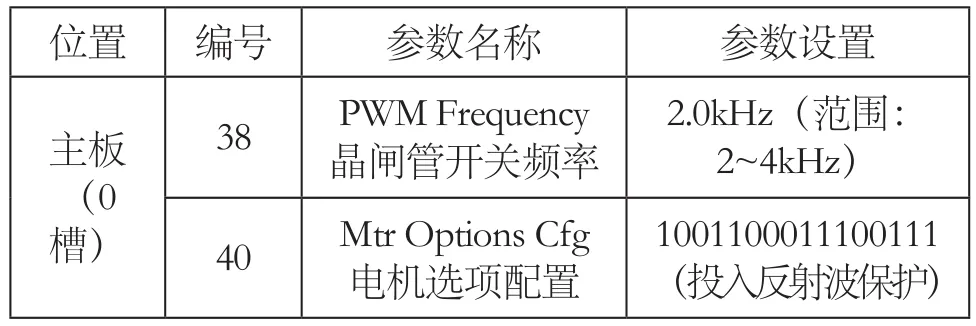

1)调整AB变频器的电机控制参数,具体参数设置见表4。根据变频电机运行工况,适当降低PWM开关频率,可以减小脉冲电压变化率。将变频器“电机选项配置”中位5(位从0起算)置“1”,启用长距离电机电缆的反射波电压保护。

表4 AB变频器模拟输入滤波器参数表

2)当变频器与电动机安装的距离超过300m时,要考虑在两者之间加装出线电抗器或正弦滤波器,其作用是延长脉冲上升时间,从而有效抑制电动机端过电压幅值,使负载接收到波形较好的交流电。关于出线电抗器或正弦滤波器的配置,主要根据动力电缆长度、额定电流和电压等来确定。以某160kW变频器为例,额定电流一般按长期工作电流计算,电压降取3%左右,具体选型见表5。

表5 输出电抗器或正弦滤波器选型表

改进主电路后,再次现场实测电动机端的线电压,最大脉冲电压峰值仅到1.62kV,上升时间也展宽为3µs以上,如图3所示。

实践证明,适当选配出线电抗器或正弦滤波器与变频器配套使用,可以有效地防止因输出过电压对负载电动机的冲击。

图3 改进后AB变频器40Hz时线电压群脉冲

3)GB/T 22720.1—2008《电压型变频器供电的旋转电机Ⅰ型电气绝缘结构的鉴别和型式试验》指出:在短时上升时间冲击下,高电压应力分布在第一个线圈或单个绕组为一相的线圈上。因此,要求制造厂必须使用变频专用漆包线制作电机绕组,加强槽口、层间、相间和引线绝缘,同时在定子线圈首匝上设计绝缘套管,如图4所示。

4 结束语

通过以上问题的分析及解决,改善了AB变频器的控制调节性能品质,提高了变频调速系统的整体可靠性,取得很好的应用效果。同时,对AB变频器及相关设备进行优化改进,可大大减少因电气故障原因造成的非计划停机次数,有效保障了化工装置生产运行的安全性、连续性和稳定性。

图4 变频电机绕组绝缘改进示例

[1] 孙刚, 张涛. AB变频器及其控制技术[M]. 北京: 机械工业出版社, 2012.

[2] 陈伯时, 陈敏逊. 交流调速系统[M]. 3版. 北京: 机械工业出版社, 2013.

[3] 薛高飞, 胡安, 潘启军. PWM脉波传输电压反射抑制策略在大功率感应电机驱动中的应用[J]. 电工技术学报, 2013, 28(10): 249-256.

[4] 吴广宁, 周凯, 高波. 变频电机绝缘老化机理及表征[M]. 北京: 科学出版社, 2009.

2017-01-19)