石灰石及石灰质量对电石生产影响分析

2017-08-07蔡忠

蔡忠

(湖北宜化集团有限责任公司,湖北宜昌443000)

石灰石及石灰质量对电石生产影响分析

蔡忠

(湖北宜化集团有限责任公司,湖北宜昌443000)

分析了石灰石质量对石灰质量的影响、石灰质量对电石生产的影响,并提出了提高石灰质量的具体方法。

石灰石;石灰;电石;质量

1 石灰石质量对石灰质量的影响

湖北宜化集团有限公司3个电石公司所需石灰均通过气烧石灰窑自产,不足部分外购。石灰石的主含量及杂质含量决定了石灰的主含量及杂质含量,所以要求石灰石主含量尽量高,杂质含量尽量少。

石灰石质量对生石灰质量的影响如下。

(1)石灰石中混入的高熔点杂石无法煅烧,增加石灰生烧率;

(2)石灰石中混入的低熔点杂石在窑内融化,使石灰粘接形成瘤块或悬窑;

(3)粒度影响:石灰石粒度过细,会填充大块石灰间的空隙,影响石灰窑的通气性,使炉况很难操作,形成局部的大量生烧和过烧;同时,大块石灰石比表面积较小,反应路径较长更易形成生烧;石灰石粒度过细、过碎,物料比表面积较大,反应路径较短也很容易过烧。一般气烧石灰窑石灰石粒度要求30~60 mm。

2 石灰质量对电石质量的影响

2.1 石灰石中氯化钙指标要求情况

石灰氧化钙含量是评价电石用石灰质量的关键技术指标。电石生产中,为了得到优质、高产、低耗的成品,采取的主要技术措施是加快电石炉内反应速度,减少副反应。因此要求石灰中的CaO越高越好,杂质越少越好。据有关资料介绍,生产电石的石灰中CaO含量应大于92%,杂质应小于8%。但从石灰企业实际生产状况看,受生产工艺条件和原材料的限制,石灰中的CaO含量远不能满足上述要求,如该指标设置过高将造成电石企业无可用的石灰。因此,石灰中的氧化钙指标不能简单的以完全满足理论上电石生产工艺技术要求为准,还应考虑现有石灰企业的整体技术水平、工艺条件以及石灰石资源的综合利用等。

2.2 石灰中有害物质

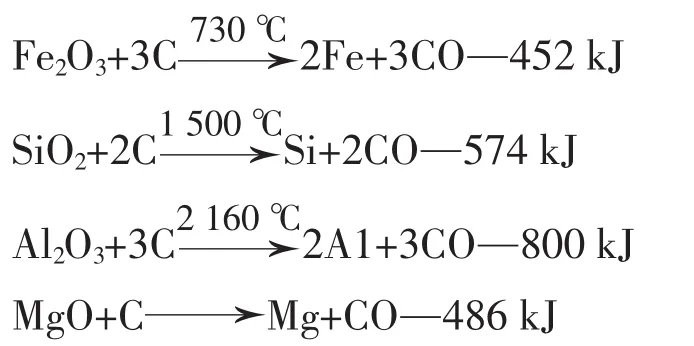

对电石生产有害的杂质主要包括二氧化硅(SiO2)、氧化镁(MgO)、氧化铁(Fe2O3)、氧化铝(Al2O3)、硫(S)、磷(P)等,当炉料在电石炉内反应生成碳化钙的同时,各种杂质也发生了以下反应:

参与反应的这些杂质不仅耗电、浪费焦炭,还会对电石生产造成一定危害,甚至是影响安全生产的重大隐患,因此必须严格控制。各种杂质中,氧化镁对电石生产影响最大。

氧化镁在熔融区被还原成金属镁,并形成一个强烈的高温还原区。镁蒸气逸出时,其中一部分镁与一氧化碳反应生成氧化镁,放热反应产生的高温可导致电石炉局部损坏,同时外流的液态电石与耐火砖衬接触时,将侵蚀砖衬;另一部分镁与空气中氧气反应时大量放热,使料面炉料结成大块,阻碍炉气排出,在半密闭炉或密闭炉上还会堵塞炉气排出通道。此外,氧化镁的还原作用还会增加电耗和焦碳用量,降低电石产量。石灰中每增加1%的氧化镁,发气量下降10~15L/kg。

在电石炉内,二氧化硅被焦炭还原成硅,一部分在炉内生成碳化硅,沉积于炉底,造成炉底升高;另一部分与铁反应生成硅铁,损坏炉壁铁壳,出炉时烧坏出炉嘴和电石锅等设备。此外,SiO2含量过高,石灰易粉化、易碎,进入炉内易塌料造成出炉带生料。含量愈高则发气量愈低。

氧化铝在电石炉内不能全部还原成铝,一部分混在电石里,降低了电石质量,大部分形成粘度很大的炉渣,沉积于炉底,致使炉底升高,严重时炉眼位置上移,造成电石炉操作条件恶化。

氧化铁在电石炉内与硅反应成硅铁,由于硅铁的流动性大,加之在电石熔体中过度加热,极易侵入炉底和炉壁缝隙中,缩短电石炉使用寿命。

石灰中的磷和硫几乎全部与炉内的氧化钙反应生成磷化钙(Ca3P2)和硫化钙(CaS),并随电石排出。在乙炔生产过程中,Ca3P2和CaS分别生成PH3和H2S,前者有自燃和爆炸的危险,后者在乙炔气燃烧时形成二氧化硫气体,对金属设备有腐蚀作用。

综上所述,根据电石生产工艺要求,必须对石灰中的有害物质进行严格的限制,以确保安全生产和节能降耗。

2.3 石灰的生过烧

石灰石的主要成份是碳酸钙(CaCO3),当焙烧温度达到815℃时,CaCO3即分解放出二氧化碳,焙烧温度愈高,CaCO3分解速度愈快,如整块石灰石由表及里都达到了815℃,则石灰石完全分解为石灰。反之,如石块中心温度达不到815℃,部分CaCO3还来不及分解就从窑内卸出,这种包含未分解石灰石的石灰就称之为生烧石灰。由于生烧石灰在电石炉内需要进一步分解才能与焦碳反应形成电石,而分解反应所需的热量增加了电石生产能耗。由于生烧石灰中有二氧化碳成分计入,实际上是提高了炉料的配比,这对提高电石质量有利。但过多的生烧石灰,影响了炉料配比,将导致电石炉正常工况紊乱。对石灰企业而言,若生烧石灰控制过低,大部分块状石灰在装卸、运输过程中会破裂成粉末,不利于电石生产。因此,5%以下的生烧石灰对供需双方都是比较适宜的。石灰石分解放出二氧化碳后,块状石灰的表面会产生许多气孔,体积也会缩小10%~15%。如果在窑内停留时间过长或温度过高,石灰石的结晶单元排列得较为整齐,原来疏松多孔的块状石灰将变成质地坚硬的石灰,体积缩小43%左右,如此形成的石灰就是过烧石灰。过烧石灰坚硬、致密、活性差,降低了电石炉内反应速度。同时,由于体积缩小减少了反应接触面积,降低了炉料电阻,电极容易上抬,对电石炉的操作十分不利。因此,过烧石灰要尽可能减少。综上所述,石灰生产中应控制一定量的生烧料,尽量减少过烧料,生过烧率以不超过10%为好。

2.4 石灰的粒度

石灰的粒度对电石生产有重要影响。粒度过大,接触面积小,反应速度慢;粒度过小或粉化石灰多,使电极附近料层结成硬壳,发生棚料,降低炉料下落速度,减少投料量,降低产量;阻碍炉气排出,增大炉内压力,发生喷料、塌料,造成出炉带生料。实践证明,5~35 mm粒度的石灰对电石生产最为有利。但考虑到块状石灰在装卸、运输过程中极易破碎,粒度限制太小,可能导致最终使用时粉末量过高。因此,自产石灰的粒度应控制在5~40 mm,外购石灰粒度应控制在8~60 mm,合格率要求在90%以上。另外要控制合理的石灰库存,防止石灰粉化。楚星公司1-2月因石灰库存控制过高造成了石灰粉化严重,在3月将库存控制在550~650 t,既保证了石灰的质量(降低了生烧率),又降低了石灰因长期库存高、使用不及时造成的粉化。

3 电石公司石灰质量情况(见表1)

调查2011年1-3月集团内3个电石公司石灰石、石灰及电石质量,发现楚星公司石灰石CaO含量最高,MgO含量和SiO2含量最低,石灰石及石灰粒度最均匀,粒度合格率达90%,石灰生过烧率最小,电石发气量最大,同时电石炉生产最稳,产量最高。内蒙宜化石灰石粒度合格率只有70%,且矿山未对进场石灰石进行清洗,泥沙中SiO2、MgO高,易引起悬窑,每次处理悬窑后,窑况不正常,引起石灰生烧上升,生过烧率高达14.8%,电石发气量只有276.1 L/kg。青海宜化石灰石粒度合格率只有83%,CaO含量最低,石灰石SiO2含量最高,生过烧率最高,达到15.19%,电石发气量只有279 L/kg。

表1 石灰石、生石灰、电石质量比较表

4 稳定石灰生产的措施

要稳定电石生产,首先必须搞好石灰生产,为电石生产提供优质的石灰原料。通过摸索,整理出以下抓好石灰生产的一些做法。

4.1 提高石灰石的质量

提高石灰石的质量的方法。

(1)每班安排专人拣出石灰石中的杂石,控制入窑前石灰石的杂质含量,避免生烧和悬窑事故的发生。

(2)对石灰石振动筛实行四级点检(操作工、班长、值长、工段长),避免振动筛被泥土堵塞,造成小粒度石灰石进入窑内,影响石灰煅烧和石灰粉化率。

(3)加强对石灰石粒度的监控,最佳石灰石粒度范围为30~60 mm。

(4)加强对石灰石泥土的清洗,降低杂质含量。

4.2 稳定生石灰的生产

稳定生石灰的生产方法如下。

(1)严格控制工艺指标,实行中控、司窑周周奖(开展气烧窑中控、司窑小指标竞赛)。

(2)班长接班后30 min内必须对所有窑进行敲灰(查看是否烧透),并及时将敲灰情况汇报,由工段长根据现场敲灰情况调节产量。

(3)定期清理内胆,保证燃气管道无堵塞、烧损的现象。

(4)控制合理库存。库存过低无法满足电石的正常生产,无法应对突发的设备故障。库存过高造成石灰在原料仓停留时间长,大量石灰粉化。

(5)规范净化工操作,加强气烧窑与净化之间的联系,保证尾气流量和CO含量,确保气烧窑正常工况,以保证生石灰质量。

(6)气烧石灰窑在设计时应考虑电石尾气外的其它燃气,如煤气、天然气等,避免在电石生产不稳定时,电石尾气供应不足,影响石灰生产,石灰质量差又影响电石生产,形成恶性循环。

5 抓好炭材质量

除石灰质量外,炭材水分、灰分、挥发分、粒度、粉化率、组分等质量指标也对电石生产有重要影响。所以,在电石生产中,除了要提高石灰质量外,还应加强炭材质量管理,通过提高石灰和炭材的质量来稳定电石生产,提高电石产量及电石发气量,以降低PVC生产成本,创造更大效益。

瑞恒化工60万t PVC项目10 kV变电站送电

近日,襄矿集团瑞恒化工60万t聚氯乙烯二期项目110 kV变电站一次性送电成功,标志着该项目由建设阶段、安装阶段转入全面调试阶段,项目投产在即。

襄矿集团瑞恒化工有限公司年产60万t/a聚氯乙烯项目是省政府确定的重点建设工程,是襄矿集团发展循环经济,实现由“地下”到“地上”、由“黑面面”变为“白面面”转型发展的标志性项目。项目分期实施,一期20万t聚氯乙烯项目总投资12亿元,于2010年10月建成投产;二期年产40万t聚氯乙烯、40万t烧碱项目概算总投资23亿元。目前,该项目已完成投资20.39亿元,各类电气、动静设备安装全部完成,进入带电调试阶段。

Influence analysis of limestone and lime quality on calcium carbide production

CAI Zhong

(Hubei Yihua Group Co.,Ltd.,Yichang 443000,China)

Lime is the main raw material for the production of calcium carbide.The influence of limestone quality on the quality of lime,the influence of lime quality on the production of calcium carbide were analyzed,and the concrete method to improve the quality of calcium carbide are put forward.

limestone;lime;calcium carbide

TQ161

B

1009-1785(2017)06-0043-03

2017-03-08