基于图像处理的圆形工件尺寸检测方法

2017-08-02魏利胜张平改

甘 泉,魏利胜,张平改

(安徽工程大学 电气工程学院,安徽 芜湖 241000)

基于图像处理的圆形工件尺寸检测方法

甘 泉,魏利胜,张平改

(安徽工程大学 电气工程学院,安徽 芜湖 241000)

针对工业流水线上圆形工件的检测与定位问题,研究了一种基于图像处理的尺寸检测方法,以测量出圆形工件的位置与半径大小。首先,根据所设定的灰度图阈值将源图像进行二值化处理,并采用区域搜索策略以对工件区域进行填充;在此基础上,进一步利用边缘检测算法推导出预处理图像的边缘坐标信息,并根据所统计数值组拟合出工件的位置与半径大小。最后,利用五个实例验证该方法的有效性与可行性。

图像处理;圆形;检测定位;边缘算法

随着科学技术的快速发展,我国制造产业的规模正在逐步扩张,而传统生产中圆形工件的检测都是通过人工进行操作,其工作效率低,且极易出现操作错误。为了提高生产操作的准确度,人们将图像处理技术应用到圆形工件检测中,以改善工业生产的效率。然而如何对工厂流水线上圆形工件进行检测定位具有一定的实际研究意义。

自机器视觉被应用到制造业中以来,工业流水线上圆形工件检测定位已成为图像处理领域的研究热点问题,[1]125-136,[2] 20-25国内外学者对其进行了大量的探索和研究,并取得了一定的研究成果。姜坤等[3] 89-95结合了多目标优化策略与路径择优算法,提出一种无须人工干预的自动检测算法,从而精确对工件进行检测定位;张静等[4] 1871-1876在研究了局部图像方差强度原理的基础上,提出了一种局部图像纹理空间模型,以完成金属圆形工件的位置信息检测;全燕鸣等[5] 1054-1061在传统的双目标定的基础上,研究了一种基于球面圆靶标的双目视觉检测技术,从而有效地获取到工业流水线上的工件位置信息与半径数值;李彩花等[6] 73-75+78对圆形工件的图像中心识别,采用极值均值法、最小二乘曲线拟合交点均值法和点Hough变换圆中心检测法分别对改进的LOG算法的边缘检测结果进行了中心坐标的提取,并通过摄像机标定结果把图像的中心坐标转化为实际坐标系的中心位置坐标,从而准确地对工件进行加工操作;赵晓丽等[7] 104-112采用了一种带函数的约束优化模型,对工件的位置信息进行了预判断,并考虑了工件的移动位置与速度之间的关系,完成了工件的精确识别;秦国华等[8] 2935-2943分析了工件与抓手元件的接触方式,以给出不同工件的识别规则,并利用了矢量环投影策略以获取到工件的位置信息,实现了圆形弓箭的快速精确识别与定位;陈闻[9] 8-11+30等提出了一种针对不同形状工件的视觉检测识别方案,采用基于Hu矩方法和最小二乘法的圆拟合对圆形工件进行识别,并计算出圆形工件相关特征的尺寸参数;富帅等[10] 430-438在摄像机成像系统的基础上,提出了一种简便易行的工业现场自标定方法,从而有效地完成了流水上物体的检测识别;李钊宝[11] 1866-1870等采用双线性差值算法,实现工件边缘的亚像素提取,并通过黑塞范式直线拟合,精确地找到物体图像边缘,从而实现对工件尺寸的高精度测量。周森等[12] 1524-1530利用三维激光扫描仪,并结合二维误差分离方法,设计一种工业流水线快速检测系统,以完成工件的精确检测识别。

本文将在以上研究的基础上,通过对源图像进行预处理以获取其完整的二值化图像,并利用边缘检测算法对其边缘信息进行计算,同时结合最小二乘法以拟合出其位置坐标值与半径大小,最后进行像素尺寸半径和物理尺寸半径的转换。

1 圆形工件检测定位算法

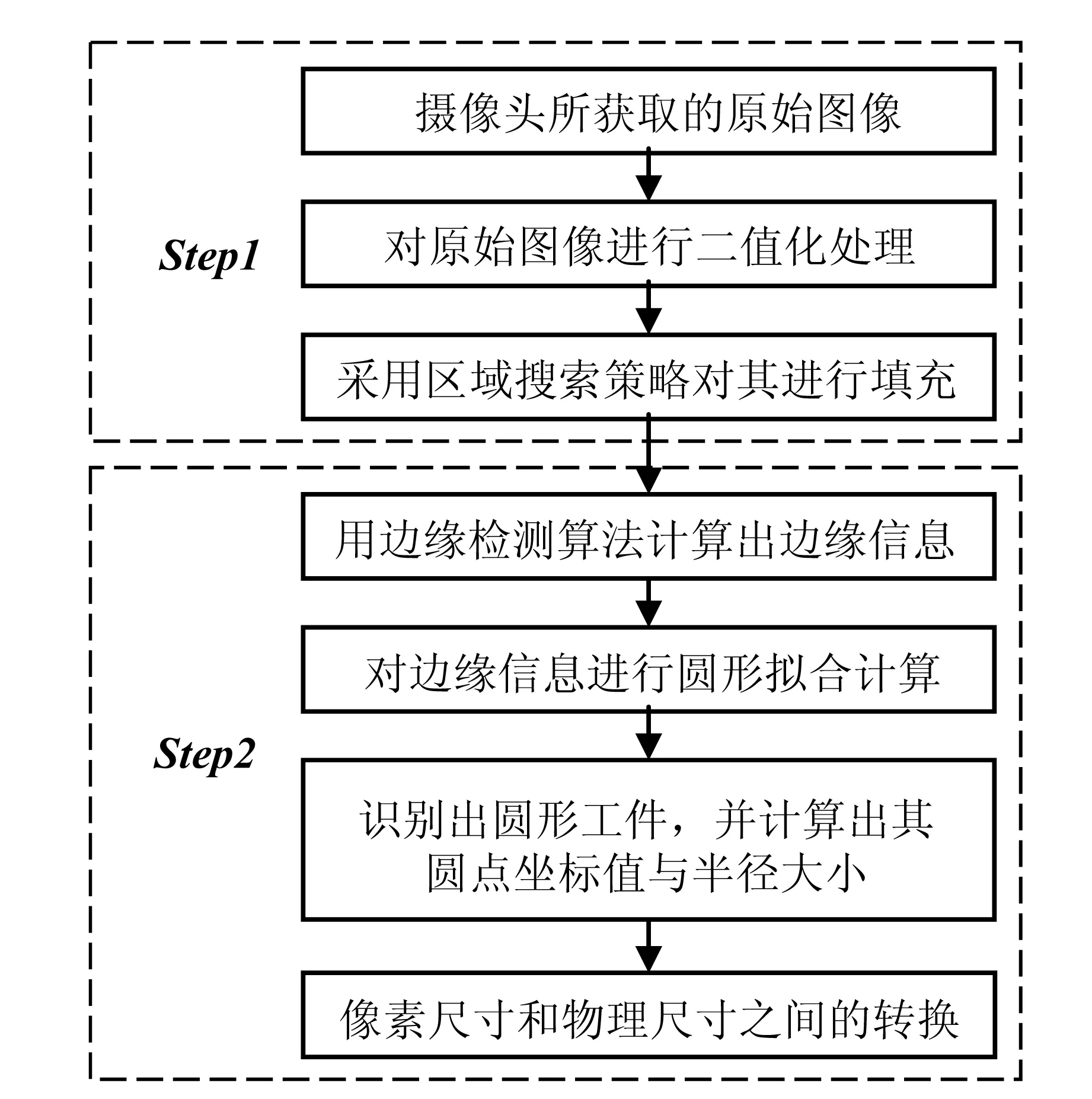

随着我国制造产业的快速兴起,图像处理技术正逐渐被应用到工业现场中,通过图像处理技术对圆形工件进行检测与定位,从而达到快速精确识别圆形工件的目的,实现了工业现场的智能化与信息化,提高了工业生产的效率。首先,利用摄像机获取到流水线上圆形工件的图像信息,由于所采用的流水线与工件存在明显色差,且流水线颜色只为一种固定的颜色,故可以通过图像二值化处理得出工件的大致信息,然而由于光照等因素影响,其工件部分有可能被二值化为背景像素,故需要采用区域搜索策略将圆形工件部分进行精确识别,从而得出完整的工件二值化图像。在此基础上,利用边缘检测算法统计出预处理二值化图像的边缘坐标信息,并根据所统计数值组拟合出工件的位置与半径大小,从而完成圆形工件的识别检测与坐标位置以及半径大小的计算以及像素和物理尺寸的转换,其流程图如图1所示。

图1 圆形工件检测定位算法的流程示意图

1.1 图像的预处理

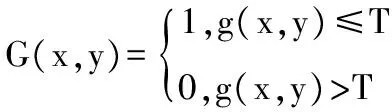

首先通过摄像头所采集的初始图像进行二值化处理,可以得到圆形工件的有效信息,并过滤图像中的无效信息。一般将二值化处理后的图像用0来代替其黑色区域,用1来代替其白色区域,如公式(1)表示:

(1)

其中,g(x,y)是原始图像像素点的灰度值,T为灰度图的阈值,在公式(1)中,把小于等于阈值T的像素点用1表示,即白色;反之则用0表示,即黑色。

由于光照等因素的影响,经过上述图像二值化处理后,圆形工件的像素部分可能被处理为黑色像素点,不利于后期的工件检测识别操作,故需要利用区域搜索策略对二值化图像进行进一步处理,其具体操作步骤如下所示。

步骤一:对像素值为0的点周围进行扫描,并设定一个以该点为中心点,边长为n×n个像素的正方形搜索模块,其搜索模块的像素点总数为s1表达式如下所示:

s1=n×n

(2)

步骤二:对该区域内的像素信息进行扫描,以统计出该区域内的白色像素点信息个数,以及该区域内的黑色像素点信息个数,分别利用字母s2、s3进行表示。

步骤三:计算出该区域内的白色像素点个数、黑色像素点个数占该区域像素比例,其表达式分别为p1、p2,如下所示:

p1=s2/s1

(3)

p2=s3/s1

(4)

步骤四:根据上述的白色像素点个数与黑色像素点个数比例,对二值化后图像进行填充处理,以分割圆形工件的完整二值化图像,其填充规则如下所示:如果比例p1大于0.5,说明该点应该为工件部分像素,则将其填充为白色,反之则保持该像素点为黑色。

1.2 工件的检测与识别

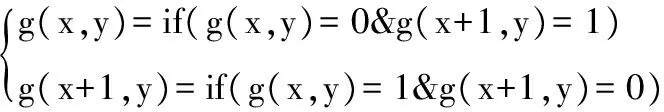

对上述填充完成的图像进行逐行扫描,以确定出圆形工件的边缘像素信息,当某一个像素点信息扫描为0、其下一个像素点信息扫描为1时,或者当某一个像素点信息扫描为1,其下一个像素点信息扫描为0时,可以判断出该黑的像素点为工件的边缘区域,其判断表达式如下所示:

(5)

经过上述的圆形工件的边缘检测识别后,可以得出一组关于其边缘坐标信息(x1,y1),(x2,y2),(x3,y3)……(xn,yn)。而圆形工件的中心点坐标表示为(x,y),可表示出中心点到各个边缘坐标的距离R1,R2,R3……Rn,其表达式分别如下所示:

(6)

现假设圆形工件的半径大小为R,则所检测的每个边缘坐标到中心点的距离与实际的半径大小的误差为E1,E2,E3,……En,其表达式分别如下所示:

(7)

而所有边缘坐标点到中心点的距离数值与实际的半径大小数值的误差之和为ΔE,其表达式如下所示:

ΔE=E1+E2+E3+……+En

(8)

现将公式(7)代入公式(8)中可获得误差之和ΔE,其表达式如下所示:

ΔE=|R-R1|+|R-R2|+|R-R3|+……+|R-Rn|

(9)

现利用最小二乘法来拟合出圆形工件的中心点位置坐标与半径大小,当公式(9)中的误差之和为ΔE为最小时,其计算出的圆形工件参数最为精确。

1.3 像素尺寸和物理尺寸之间的转换

本文在已知摄像头参数的条件下,把已知像素尺寸和物理尺寸的圆形工件作为标定物,获得物理尺寸和像素尺寸之间的转换关系,即标定系数t,计算步骤如下:

(1) 选取一个实际物理尺寸已知的圆形工件作为参照样本,其物理尺寸半径记为R。

(2) 测量未知圆形工件像素尺寸时,要满足光照强度、摄像头的参数以及摄像机与参照圆形工件的相对位置均基本相同的条件下,通过图像处理方法得到该参照样本的像素尺寸半径为r。

(3) 由公式t=R/r获得标定系数。

(4) 被测量圆形工件的物理尺寸半径Z由标定系数t和被测量圆形工件的像素尺寸半径z乘积转换得到,即Z=t·z。

2 实验验证及结果分析

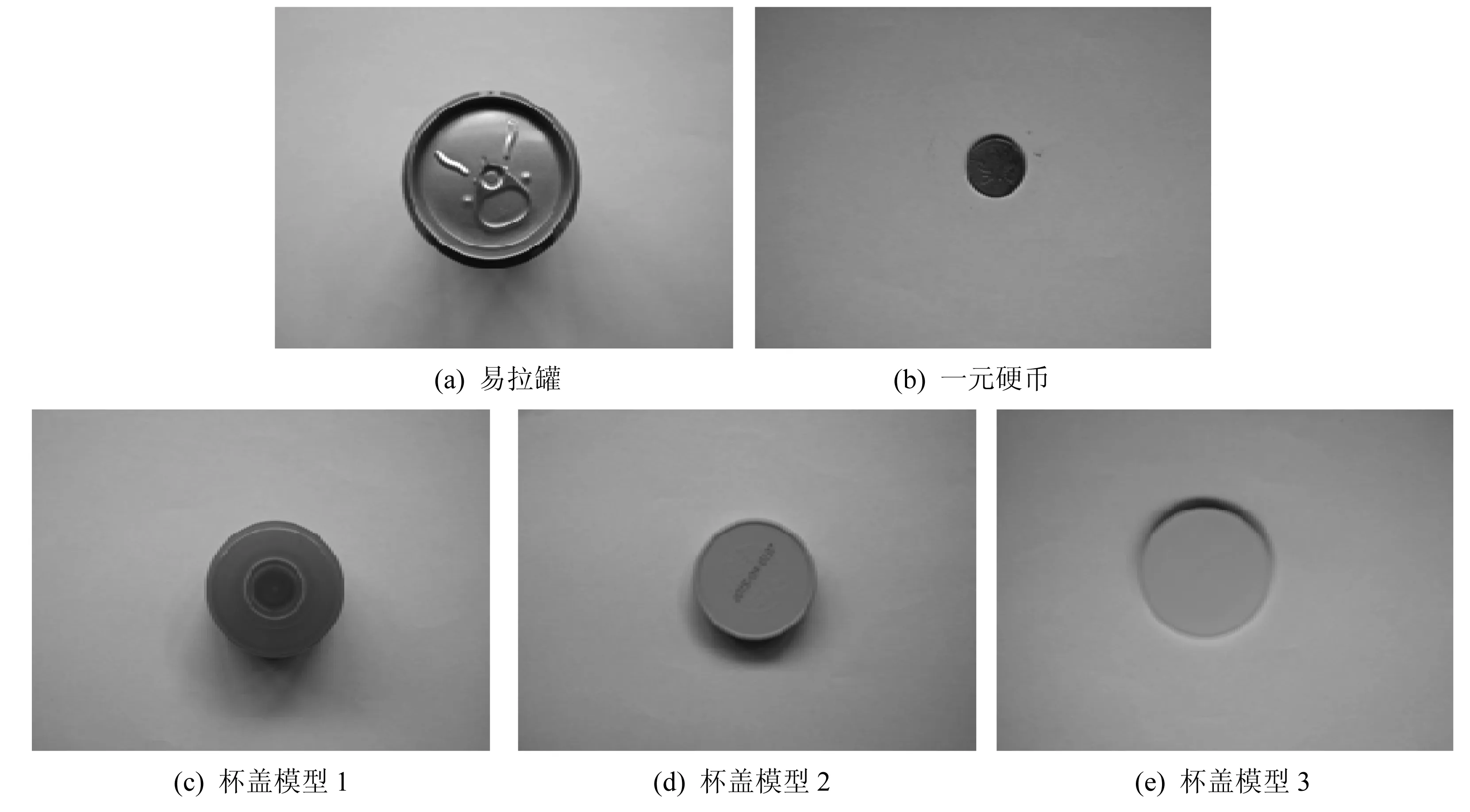

为了验证所提出方法的有效性,现利用五个实例来进行实验仿真。本次仿真实验是通过在实际生活中随机选取的五个圆形物体,并将其放置在白纸上,以模拟出圆形工件在流水线上效果,然后利用相机进行拍摄,其拍摄效果图如图2所示(五个拍摄图像的像素大小为4160×3120),其中图(a)为易拉罐拍摄效果图,图(b)为一元硬币拍摄效果图,图(c)(d)(e)分别为三种不同杯盖模型拍摄效果图。

图2 原始模型图像拍摄效果图

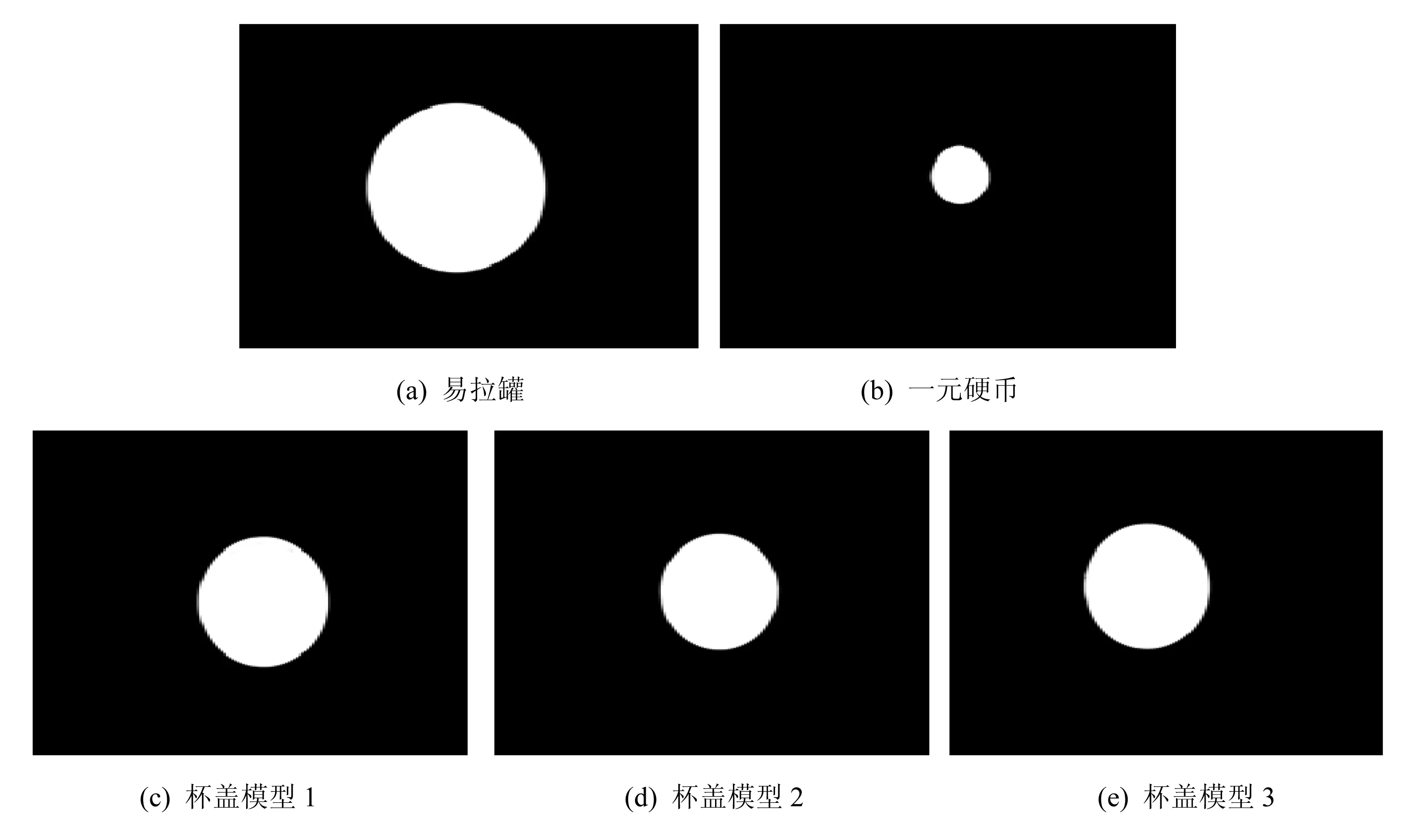

现对上述原始图像进行二值化处理,并采用搜索策略对工件像素区域进行白色像素的填充操作,可得到上述五个不同模型的预处理后图像效果,其效果图如图3所示。

图3 原始图像预处理效果图

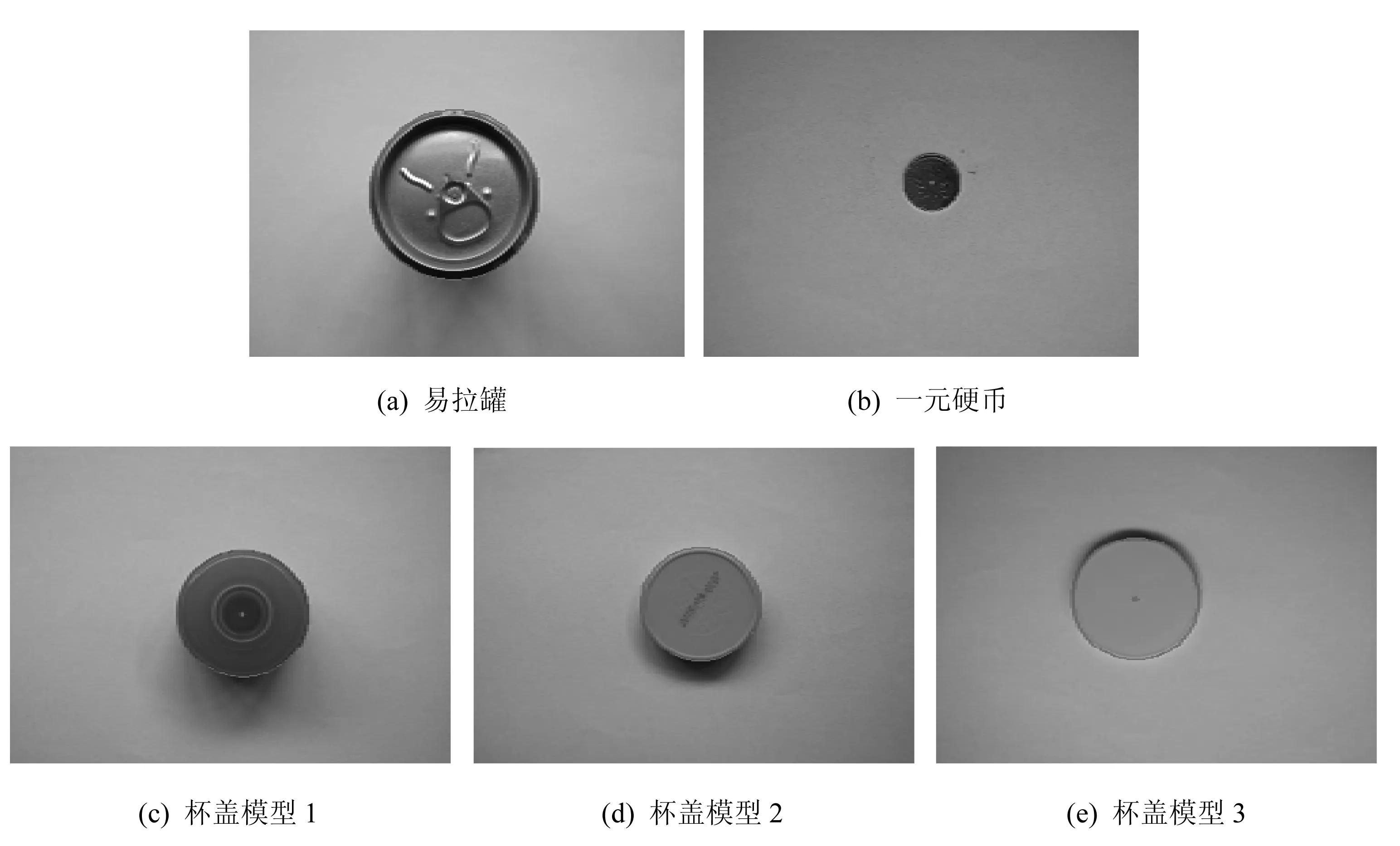

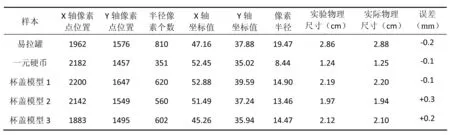

然后,利用边缘检测算法对预处理效果图进行边缘信息的提取,并根据所提取的边缘信息组进行最小二乘法的圆形拟合处理,从而得出其边缘信息与中心点标定效果,其效果图如图4所示,同时统计出不同模型的中心点像素的X坐标值与Y坐标值,以及其半径像素点个数,并以原始图像的横坐标为100进行数值的换算,以得出其中心点坐标值与半径值,其不同模型的各个参数如表1所示。

图4 本仿真实验的检测识别效果图

表1 本次仿真实验的检测识别参数表

从上述的检测识别效果图中可以看出,所提出的方法有效地识别出所采用模型的中心点以及其半径,从而为后期的机器手进行抓取提供坐标信息,使工业生产进行自动化的模式。

同时从检测识别参数表中可知,本文方法能有效地计算出五种圆形物体的坐标值与半径大小,其中易拉罐的X轴像素点为1962、Y轴像素点为1576以及半径像素个数为810,并将像素信息按照横向坐标为100进行转化,以分别得出易拉罐的中心点坐标为(47.16,37.88)、像素半径大小为19.47,通过实验得到的物理尺寸为2.86 cm,而实际物理尺寸为2.88 cm,误差为-0.2mm;同样从杯盖模型2可知,其定位后中心点坐标值为(51.49,37.24)、像素半径大小数值为13.46,通过实验得到的物理尺寸为1.97 cm,而实际物理尺寸为1.94 cm,误差为+0.3mm;实验结果误差存在正负误差。

3 结论

本文研究了一种图像处理的方法以精确检测出圆形工件的位置与半径大小,首先通过图像二值化与搜索填充策略对图像进行预处理,并采用图像边缘检测算法提取出图像的边缘信息,从而利用最小二乘法拟合出原始图像上工件的中心点坐标与半径大小,并由像素尺寸半径大小推导出圆形工件的物理尺寸半径大小,最后实现图像处理对圆形工件的精确检测与定位。

[1]Wu Yunjie, Deng Yu. Dual tree complex wavelet transforms approach to copy-rotate-move forgery detection [J]. Science China: Information Sciences, 2014,16(1).

[2]NEHARKAR M K, SUDHANSU S K. Multiresolution mosaic images by using Laplacian of Gaussian method[J]. International Journal of Engineering Research and Applications, 2012, 2(2).

[3]姜坤, 周雄辉, 黎旻, 孔啸. 检具设计中工件定位方案的自动确定方法[J]. 计算机集成制造系统,2014,20(1).

[4]张静,叶玉堂,谢煜,刘霖,常永鑫. 金属圆柱工件缺陷的光电检测[J]. 光学精密工程,2014,22(7).

[5]全燕鸣,黎淑梅,麦青群. 基于双目视觉的工件尺寸在机三维测量[J]. 光学精密工程,2013,21(4).

[6]李彩花,王昕,王学影. 边缘检测技术在工件中心位置识别中的应用[J]. 传感器技术,2005,24(4).

[7]赵晓丽,唐立新. 带有线性恶化工件和释放时间的两个代理单机调度问题[J]. 自动化学报,2015,41(1).

[8]秦国华,黄华平,叶海潮,周美丹. 基于运动学与有向尺寸路径的工件定位误差自动分析算法[J]. 计算机集成制造系统,2014,20(12).

[9]陈闻, 樊留群. 基于计算机视觉技术的工件检测识别研究与应用[J]. 机电一体化,2016,23(2).

[10]富帅, 张丽艳, 叶南, 刘胜兰. 面向大型工件现场测量的光笔式视觉测量系统[J]. 仪器仪表学报,2015,36(2).

[11]李钊宝, 汪新新, 贾茜媛. 基于机器视觉的工件尺寸高精度测量方法[J]. 计算机测量与控制,2015,23(6).

[12]周森,郭永彩,高潮,吴小燕.基于三维激光扫描的移动大尺寸圆柱体工件长度快速检测系统[J].光学精密工程,2014,22(6).

Class No.:TP391.41 Document Mark:A

(责任编辑:宋瑞斌)

Detection Method for Size of Circular Workpiece Based on Image Processing

Gan Quan, Wei Lisheng, Zhang Pinggai

(School of Electrical Engineering,Anhui Polytechnic University, Wuhu, Anhui 241000,China)

Image processing methods for detecting the circular workpiece in industrial assembly line was proposed to measure the position and radius of the circular workpiece. Firstly, the source image was processing by the grayscale threshold given, and the workpiece areas were filled by the search strategy. Based on this, the edge detection algorithm was used to deduce the edge coordinate information of pretreatment image. And the position and radius size of workpiece were fitted by the statistical group numerical. Finally, the five experiment results show the effectiveness and feasibility of the proposed method.

image processing; circular; detection location; edge algorithm

甘泉,在读硕士,安徽工程大学。研究方向:智能信息处理与应用。 魏利胜,博士后,副教授,安徽工程大学。研究方向:图像识别与应用、嵌入式仪器仪表及系统,智能化网络控制理论、系统和仿真。

国家自然科学基金项目(编号:61203033),安徽省自然科学基金项目(编号:1608085MF146),安徽省高校自然科学研究项目(编号:KJ2016A062),2016年安徽省高校优秀中青年骨干人才国内外访学研修项目(编号:gxfxZD2016108)以及安徽工程大学中青年拔尖人才项目(编号:2016BJRC008)资助。

1672-6758(2017)07-0039-5

TP391.41

A