蔓越莓饮料生产工艺流程中关键点的控制

2017-08-02李黎,张浩

蔓越莓饮料生产工艺流程中关键点的控制

蔓越莓又名蔓越橘、小红莓等,主要含有碳水化合物、蛋白质、黄酮类化合物、原花青素等营养成分。目前研究发现蔓越莓具有预防尿道感染、抗幽门螺旋菌、抗氧化、抗肿瘤、预防心血管疾病、保护口腔和牙齿、降血压等功效[1-2]。因蔓越莓柔软多汁,采摘期又过于集中,蔓越莓果实的贮藏和运输较困难,因此对蔓越莓的加工是解决蔓越莓贮藏与保鲜的有效途径之一。

本研究以蔓越莓为原料,添加食品级木糖醇、柠檬酸及果胶,并对生产中几个关键控制点的工艺参数进行了优化[3],其中通过Box-Behnken试验设计[4-5],对蔓越莓饮料调配参数优化,主要为了保证蔓越莓饮料成品质量的稳定性,完善蔓越莓饮料的生产工艺,为蔓越莓饮料的加工提供数据。

材料与方法

材料:蔓越莓、木糖醇、柠檬酸、果胶均为食品级,均为市售。

果汁生产线:天津天狮学院生物与食品工程学院。

实验方法:蔓越莓饮料的工艺流程 蔓越莓汁→过滤→灭酶(80℃,2min)→调配→均质→杀菌→罐装→成品

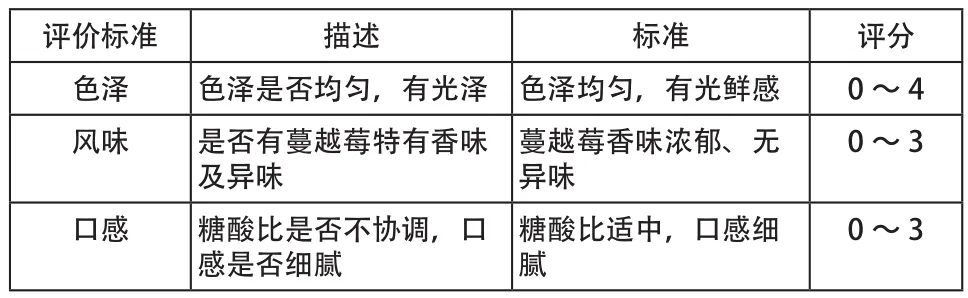

感官评价标准 感官评价在生物与食品工程学院专业感官实验室,由10位专业人员进行品尝,对产品评价并打分(见表1)。

表1 蔓越莓饮料感官评价标准

蔓越莓饮料调配参数优化 实验方法:在容器中加入木糖醇、柠檬酸、果胶、蔓越莓原汁300kg,定容至1000L,按照工艺流程制成成品并对蔓越莓饮料进行感官评分,满分10分。

采用DesignExpert 8.0软件,设置3因素3水平的响应面试验,以蔓越莓饮料感官评价评分为响应值,对蔓越莓饮料的工艺参数进行优化分析(见表2)。

表2 蔓越莓饮料调配参数响应面试验因素水平表

数据分析及处理:试验数据应用Design Expert软件进行响应面实验设计分析。

结果分析

蔓越莓饮料工艺流程中关键控制点1-蔓越莓饮料调配参数优化结果

表3 蔓越莓饮料响应面试验设计与结果分析

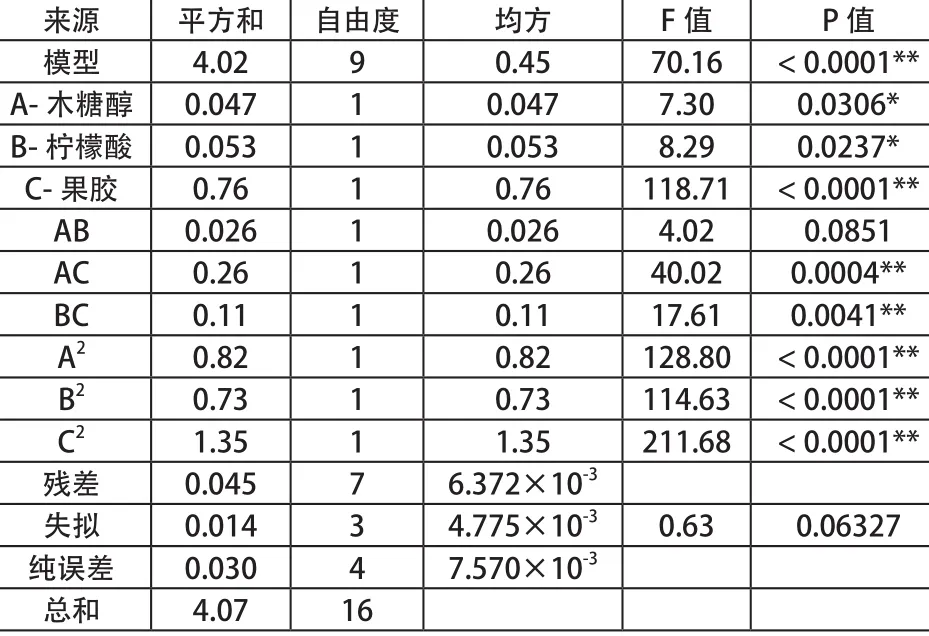

表4 蔓越莓饮料的回归模型方差分析

注:*.差异显著,P>0.05;**.差异极显著,P<0.01。

由表4可得出,模型F为70.16,P<0.01,表明实验模型是极显著。失拟项P为0.06327,P<0.05,为不显著,对校正决定系数R2为0.9890,可知模型拟合情况良好。因素A、B、C、AC、BC、A2、B2、C2对影响值P的影响显著,其中C、AC、BC、A2、B2、C2对影响值P的影响为极显著。由表8可以得出,蔓越莓饮料参数影响的主次因素是果胶>柠檬酸>木糖醇,采用Design-Expert对表7数据进行回归分析与拟合,蔓越莓饮料的各因素变量的二次方程模型为:R1=8.59200+0.076250A-0.081250B-0.30750C+0.080000AB-0.25250AC+0.1675 0BC+0.44150A2+0.41650B2-0.56600C2,经分析,二次回归方程来预测木糖醇为2.79%,柠檬酸0.10%,果胶0.07%,在此条件下预测感官评分为9.61171。

验证试验 根据模型预测的最佳条件,当添加为木糖醇为2.79%,柠檬酸0.10%,果胶0.07% 按此条件进行验证试验,结果,蔓越莓饮料的总体评分为9.65,与模型非常接近。

蔓越莓饮料工艺流程中关键控制点2-过滤筛及金属探测器[6]。在生产制作过程中有可能带入头发、金属颗粒等异物,需要在生产过程中有必要安装过滤筛和金属探测器。

蔓越莓饮料工艺流程中关键控制点3-(CCP3)杀菌。蔓越莓中含有酚类物质,长时间且高温加热会使酚类物质发生降解,对细菌、真菌等菌体的抑制作用丧失[7]。综合考虑蔓越莓饮料工艺流程中各种因素,本实验采用118℃/15s超高温瞬时灭菌,不仅能较好保留蔓越莓饮料的营养成分不被破坏,又能达到延长货架期的目的。

蔓越莓饮料工艺流程中关键控制点4-(CCP4)罐装。为了保证蔓越莓饮料达到商业无菌,并且在保质期内无变质现象发生。蔓越莓饮料需采用无菌灌装,本实验采用的无菌罐装方式主要是热罐装,罐装完毕后不进行杀菌。实验方法设置不同的热灌装温度,将成品放置于38℃保温实验7天后,观察产品的色泽、风味、组织状态、口感及有无腐败变质,进行感官评价[7]。

实验证明:当灌装温度低于70℃,经过实验证明易腐败变质,只有稳定高于90℃时,产品能够保持较好的色泽、香味和组织状态,且可以长期保存。

结果讨论

通过响应面分析法,对蔓越莓饮料调配参数进行优化,最优条件为:木糖醇为2.79%,柠檬酸0.10%,果胶0.07%。

在最有条件下制成的蔓越莓饮料成品采用超高温瞬时灭菌118℃/15s、灌装温度高于 90℃的产品能够保持较好的色泽、香味和组织状态,且可以长期保存。

[1]郭佳,丁庆波.蔓越莓的营养与功能特性概述[J].农产品加工·学刊,2011(5):100-104.

[2]王筠婷,葛婷,蔡羽宣,等.蔓越莓天然保健果冻生产工艺研究[J].农业科技与装备,2016(12):44-49.

[3]曾荣妹,罗旭雁,韩琳,等.黑莓果汁饮料生产流程中关键点的控制[J].食品工业科技,2013,34(23):247-251.

[4]吴竹青,陈景,黄群,等.响应面法优化雪莲果酒发酵工艺[J].食品科学,2010,31(23):182-187.

[5]潘年龙,王孝荣.响应面法优化紫薯酒的发酵工艺及香气分析[J].食品工业科技,2013,34(6):202-206.

[6]李慧荣.可可粉固体饮料与HACCP体系的技术研究[J].食品研究与开发,2012(5):204-206.

[7]陈燕,孙晓红,曹奕,等.蓝莓抑菌活性研究进展[J].天然产物研究与开发,2013(25):716-721.

[8]曾荣妹,罗旭雁,韩琳,等.黑莓果汁饮料生产流程中关键点的控制[J].食品工业科技,2013(23):247-250.

□ 李黎 张浩 天津天狮学院

(研究方向:食品科学与工程)

The Critical Point Control in The Production Process of Cranberry Beverage

为保证蔓越莓饮料的品质,对蔓越莓饮料生产工艺流程中四个关键控制点的工艺参数进行研究。本试验采用感官评价、响应面法及将蔓越莓饮料成品放置于38℃保温实验等方法,实验结果表明:最优的调配条件为木糖醇为2.79%,柠檬酸0.10%,果胶0.07%。采用超高温瞬时灭菌118℃/15s、灌装温度高于90℃的生产工艺条件能很好的保存蔓越莓饮料的色泽、香味和组织状态,为蔓越莓饮料的生产提供可行的工艺参数。

s: In order to ensure the quality of cranberry beverages, the process parameters of three critical control points (CCP) in the production process of cranberry beverage were analyzed. Experiment, sensory evaluation, response surface method and the cranberry beverages were placed in 38℃ insulation test and other methods. After the sensory evaluation, response surface methodology and insulation test at 38℃, the results showed that. The optimal deployment conditions were xylitol acid 2.79%, citric acid 0.10%, pectin 0.07%. The use of ultra-high temperature instantaneous sterilization 118℃/15s, filling temperature higher than 90℃production process conditions can be a good preservation of cranberry beverages color, flavor and tissue state, for the production of cranberry beverages to provide a viable process parameter.

蔓越莓;响应面法;关键控制点;工艺参数

Cranberry Beverage;response surface methodology; critical control points; process parameter