装卸料机设备失效模式和影响分析

2017-08-02马礼兵

□马礼兵

上海电气核电设备有限公司上海201306

装卸料机设备失效模式和影响分析

□马礼兵

上海电气核电设备有限公司上海201306

应用失效模式和影响分析工具对装卸料机零部件潜在的各种故障模式及影响进行了分析,确定了设计特性及潜在的硬件失效模式,找出了装卸料机的薄弱环节,并提出了相应的预防和改进措施。

装卸料机是核电站换料系统的核心设备,用于在反应堆换料时将乏的堆芯组件从反应堆堆芯移动至转运室转运机的换料操作区域,或将新的组件运送至反应堆中换料机的操作区域,还可以在反应堆处于运行工况时对工作人员进行生物和热屏蔽,实现回路对外部介质的隔离密封[1-4]。

系统要求装卸料机在运行寿命内尽可能少发生故障,为了减少装卸料机在设计寿命内发生的故障,笔者通过失效模式及影响分析(FMEA)工具[5-8],对装卸料机潜在失效问题进行有效预防性分析,找出相应的薄弱环节,并提出改进措施,以提高装卸料机运行的可靠性和安全性。

1 装卸料机结构概述

装卸料机由交流伺服电机驱动三级传动减速器、链轮副,最终带动吊桶(内腔存放组件)滑架沿导轨上下移动,并在行程的两端与堆内的换料机和堆外的转运室转运机配合来完成组件的转运工作。

装卸料机主要由塞体、带法兰的导轨、滑架、吊桶、链条移动导管、拉杆、带连杆的链条、带电机的传动装置等组成。

装卸料机为完成换料工作而具备的功能包括提升、屏蔽、密封。

2 FMEA概述

由于在反应堆运行寿命期内装卸料机需要更换大量组件,系统要求装卸料机的基本可靠性平均故障间隔时间≥570 h,因此需要对装卸料机进行潜在FMEA。通过FMEA工具,可对装卸料机零部件存在的潜在失效问题进行有效分析和阐述。

FMEA指在产品设计时,分析产品中每一个可能的故障模式[9-10],并确定故障模式对该产品及上层产品所产生的影响,同时将每一个故障模式按影响的严重程度进行分类,提出有效的改进措施,以提高产品的可靠性。

在产品性能设计的同时,可以系统地分析零件、元器件、设备分系统等产品各层次所有可能的故障模式、故障原因及后果,发现设计、生产中的薄弱环节,加以改进,以达到提高产品可靠性的目的。

FMEA的分析结果是确定可靠性关键零部件的依据。

3 FMEA的应用

根据分析对象所处的不同阶段,FMEA的侧重点也不同。技术设计阶段,FMEA重点关注装卸料机硬件。

3.1 系统定义

装卸料机可靠性指标如下:平均故障间隔时间为570 h,工作寿命为40年。

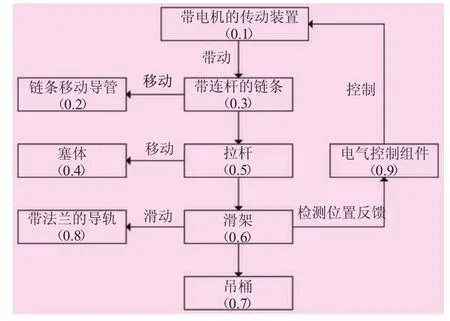

装卸料机设备原理框图如图1所示。

图1 装卸料机设备原理框图

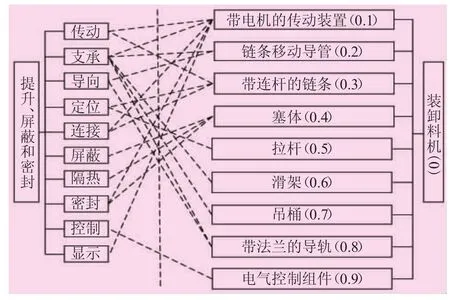

装卸料机功能层次与结构层次对应关系如图2所示。

图2 装卸料机功能层次与结构层次对应关系图

装卸料机基本可靠性框图如图3所示。

图3 装卸料机基本可靠性框图

装卸料机任务分为提升、屏蔽和密封。

提升任务方式下,所有部件都要工作,且为串联结构,任务可靠性框图与图3相同。

屏蔽任务方式下,只有两个部件工作,且为串联结构,任务可靠性框图如图4所示。

图4 装卸料机屏蔽任务可靠性框图

密封任务方式下,只有三个部件工作,且为串联结构,任务可靠性框图如图5所示。

图5 装卸料机密封任务下可靠性框图

3.2 基本规则和假设

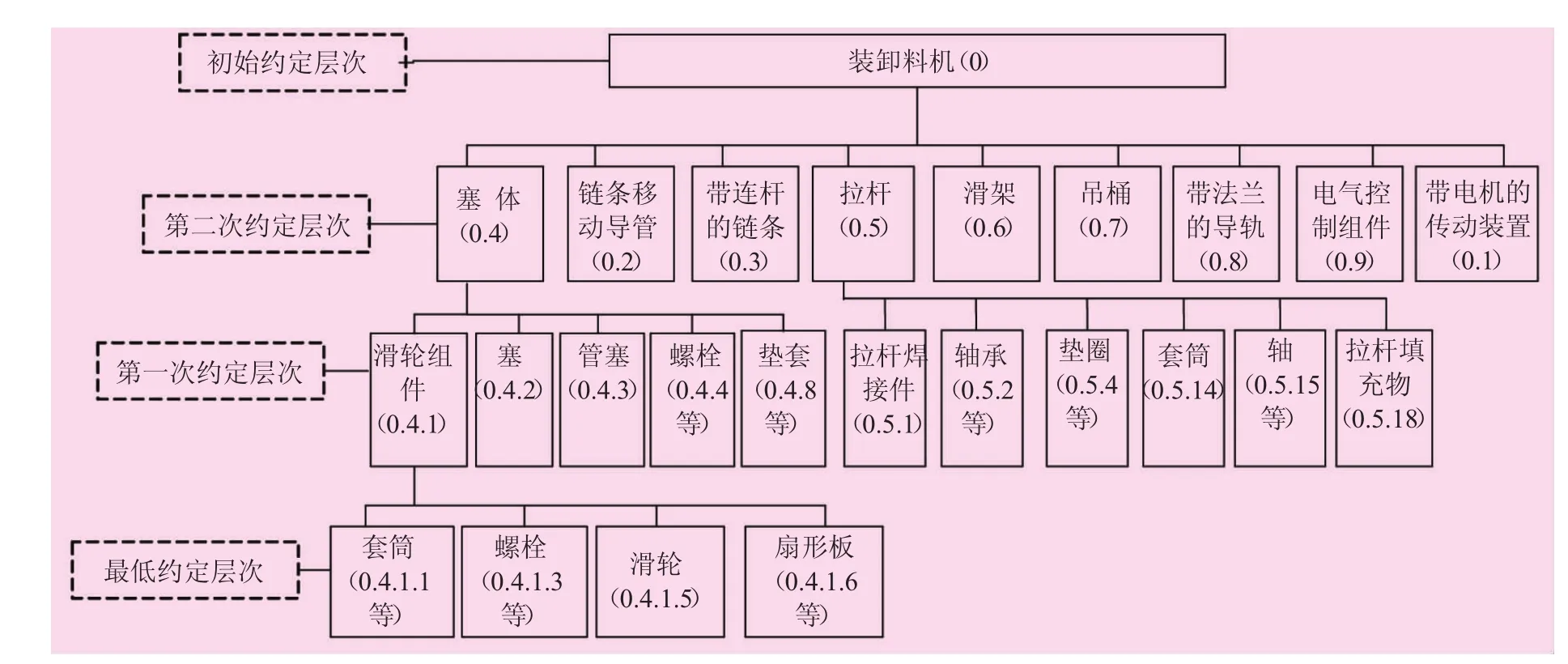

笔者所采用的分析方法为FMEA法,约定层次如图6所示。

(1)初始约定层次。装卸料机设备。

(2)第二约定层次。带电机的传动装置、链条移动导管、带连杆的链条、塞体、拉杆、滑架、吊桶、带法兰的导轨、电气控制组件。

(3)第一约定层次。蜗轮减速器,壳、盖、滑轮、塞等组件,以及管塞、螺栓、垫套等零件。

(4)最低约定层次。滑轮、套筒、扇形板等零件。

3.3 故障判据

(1)装卸料机设备功能故障判据。当产品出现如下情况时,判断为故障:装卸料机设备不能正常提升;装卸料机设备不能实现屏蔽;装卸料机设备不能实现密封。

(2)装卸料机设备性能故障判据。根据设计输入要求,列出装卸料机设备故障判据。

(3)部件故障判据。列出每个部件的故障判据。

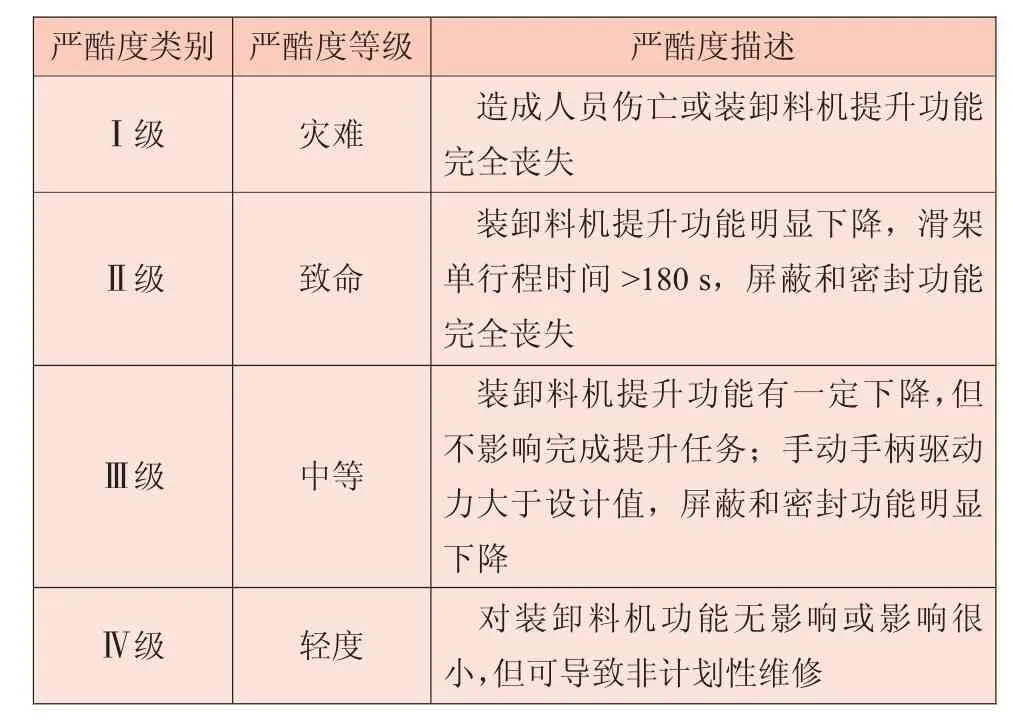

3.4 严酷度类别

严酷度类别是故障模式所产生后果的等级。对故障模式的严酷度类别进行划分,应基于该故障模式对初始约定层次的最终影响程度。

图6 约定层次示意图

装卸料机严酷度类别可按表1进行划分。

表1 严酷度类别表

3.5 发生概率等级

发生概率等级指设备或其组件的故障模式在设计寿命内出现的可能性,是一个相对值而非绝对值。根据已有的故障信息确定故障模式发生概率等级,当无法获取故障信息时,可以通过部件寿命试验数据、通用数据库、运行现场故障数据或类似产品故障数据进行估计。

核电厂设备的故障模式发生概率等级见表2。

表2 核电厂设备故障模式发生概率等级表

3.6 风险等级

故障风险等级是根据故障的后果和发生的可能性进行的评估,以此为风险分析及采取风险控制措施提供依据,风险等级矩阵表见表3。

表3 风险等级矩阵表

3.7 风险控制要求

根据故障模式的风险等级,规定了风险控制要求,见表4。

表4 风险控制要求

3.8 故障模式影响分析

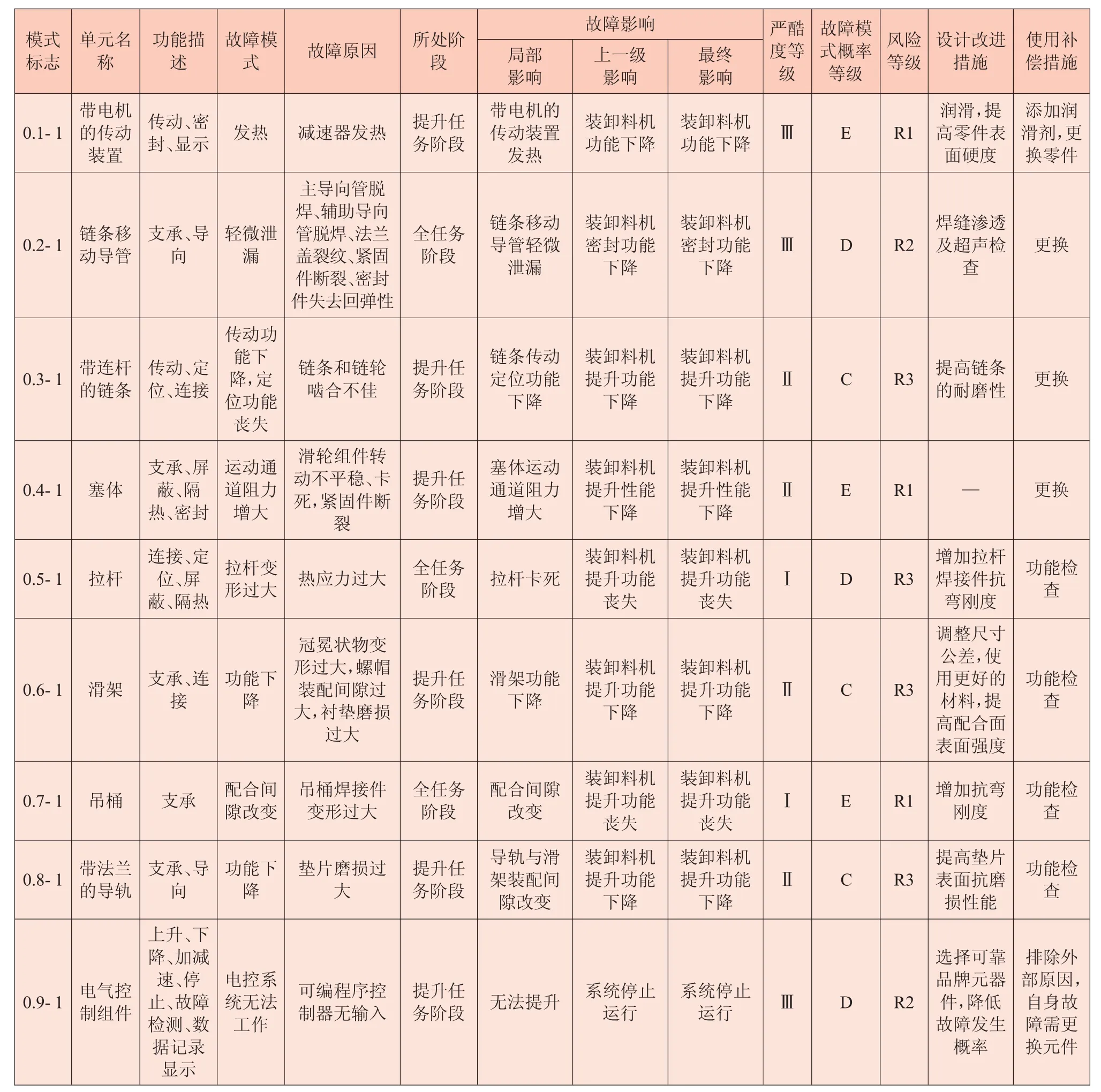

通过自下而上按约定层次分别对组件级、部件级、系统级设备进行FMEA,直至约定层次为初始约定层次相邻的下级。组件级和部件级FMEA本文不一一详细列出,仅列出部分系统级FMEA,见表5。

表5 装卸料机系统级FMEA

通过FMEA,共发现故障模式786种,其中严酷度Ⅰ级故障模式132种,严酷度Ⅱ级故障模式91种,严酷度Ⅲ级故障模式242种,严酷度Ⅳ级故障模式321种。确认带连杆的链条、拉杆、滑架、带法兰的导轨为可靠性关键产品。

4 改进措施

通过FMWA,确认带连杆的链条、拉杆、滑架和导轨垫板为装卸料机设备的薄弱环节。

为了预防薄弱环节故障模式的出现,建议在产品设计中采取如下措施。

(1)设计改进带连杆的链条。链条是易磨损件,一旦磨损将影响装卸料机的定位精度,因此链条材料选择38CrMoAl,表面渗氮处理[11],提高链条的耐磨性,同时需要对链条寿命进行部件验证试验。

(2)设计改进拉杆。拉杆一端在高温钠蒸气中,一端连接带连杆的链条,两端温差较大,容易产生热应力变形,因此需要增加拉杆刚度防止变形。

(3)设计改进滑架和导轨。滑架衬垫与导轨垫板间为滑动摩擦,工作在同一回路高温钠中,环境恶劣无法维修,一旦磨损将影响装卸料机的提升功能,是影响装卸料机工作寿命的主要因素,因此滑架衬垫和导轨垫板材料选择W18Cr4V,并进行表面氮化处理,以提高滑架衬垫的耐磨性。

5 结论

笔者应用FMEA工具自下而上对装卸料机进行了分析,找出了装卸料机的薄弱环节和失效根源,并提出了设计改进措施,可供相关工作参考。

[1]谢俊.AP1000核电机组装卸料机技术特点及堆芯装卸技术难点探讨[J].机电信息,2016(3):58-60.

[2]刘建文.CAP1000项目装卸料机主起升机构的设计[J].发电设备,2016(3):164-167.

[3]王冲,张楠.某核电站装卸料机调试解析[J].科技创新与应用,2016(4):83.

[4]刘大银.以可靠性为中心的维修在秦山三期重水堆核电站装卸料机系统上的应用研究[D].上海:上海交通大学,2006.

[5]康锐,石荣德.FMECA技术及其应用[M]北京:国防工业出版社,2006:22-44.

[6]STAMATIS.FMEA从理论到实践[M].2版.陈晓彤,姚绍华,译.北京:国防工业出版社,2005:103-121.

[7]王晓燕,张亚栋,周小波.软件FMEA在核级仪控系统平台(和睦系统)中的研究与实践[J].自动化博览,2017(3):72-76.

[8]鲍秀峰.浅析失效模式影响分析(FMEA)在电路设计中的应用[J].集成电路通讯,2006(3):49-52.

[9]故障模式、影响及危害性分析指南:GJB/Z1391—2006[S].

[10]核电厂系统故障模式与影响分析导则:NB/T 20096—2012[S].

[11]李成伟,周炳海.精密铸造零件表面渗氮的DOE分析[J].机械制造,2016,54(12):73-76.

(编辑:尔东)

Applied FMEA tool to analyse various potential fault modes of the parts of charging machine and the influences.Determined the design characteristics and potential hardware failure modes,found out the weak points of the charging machine,and proposed the correspondingpreventable and improvable measures.

装卸料机;失效模式和影响分析;可靠性

Charging Machince;FMEA;Reliability

TH24

A

1672-0555(2017)02-065-05

2017年5月

马礼兵(1983—),男,本科,工程师,主要从事核电设备设计与制造工作。