地震断裂带穿越用X80 HD2抗大变形钢管对接环焊缝焊接工艺质量分析及控制

2017-08-01吴强夏翾

吴强,夏翾

1.中国石油辽河油田分公司建设工程公司(辽宁盘锦124000)2.辽宁鹤城建设集团有限责任公司(辽宁盘锦124000)

地震断裂带穿越用X80 HD2抗大变形钢管对接环焊缝焊接工艺质量分析及控制

吴强1,夏翾2

1.中国石油辽河油田分公司建设工程公司(辽宁盘锦124000)2.辽宁鹤城建设集团有限责任公司(辽宁盘锦124000)

介绍了西气东输三线西段工程X80 HD2抗大变形钢管力学性能、焊接接头技术要求、主要焊接方法及焊接热影响区存在的软化问题。针对X80 HD2抗大变形钢管焊接难点,通过对焊条电弧焊、半自动焊和自动焊,以及上述焊接方法的组合焊接方法、质量特性进行分析,同时结合西气东输三线工程实际,优化选择焊接工艺,确定补强覆盖焊接法为X80 HD2抗大变形钢管对接环焊缝焊接工艺。在焊接质量管理方面,通过焊工资格的审定、上岗资格的认定、上岗资格证管理,开展“双证”管理;在焊接过程质量管理方面,通过对焊接工艺补强覆盖、流水作业模式等影响焊接质量的各个关键环节实施有效控制,并针对补强覆盖存在的问题分析原因、制定措施,使焊接质量达到了预期效果。

X80 HD2抗大变形钢管;补强覆盖;焊接工艺;质量控制

The mechanical property of the X80 HD2 ant-deformation steel for the west segment of the third west-east natural gas transmission pipeline,the technical requirements for welded joints,the main welding methods and the softening of welding heat affected zone are introduced.According to the difficulties in the welding of X80 HD2 heavy deformation steel,the electrode welding,the semi-automatic welding,the automatic welding,their combination welding methods and the quality characteristics of the welding methods are analyzed,the welding technology is selected for the X80 HD2 ant-deformation steel,and strengthening and covering welding method is determined as the welding technology of X80 HD2 ant-deformation steel.The management of welding quality is strengthened by the qualification of welders,the identification of post qualification and the management of post qualification;the quality management of welding process is strengthened by the strengthening and covering of welding process and the application of flowshop mode.The problems existing in the reinforcement cover are analyzed and the measures are worked out to ensure the welding quality to achieve the desired effect.

X80 HD2 ant-deformation steel;reinforcement coverage;welding technology;quality control

西气东输三线天然气管道工程西段是我国实施能源战略的重点项目之一,是我国能源进口的西北通道之一,起于新疆霍尔果斯,止于宁夏中卫,途经新疆、甘肃、宁夏3个省、自治区,线路长2 459 km,设计输量300×108m3/年,管径1 219 mm,设计压力12 MPa。

第五标段共穿越地震断裂带10次,这些区域,管道需要能够承受土壤移动引起的变形应力,管道穿越断裂带根据应变设计处理设防结果,主要采取优化管道与断层交角、基于应变设计的X80 HD2抗大变形钢管等措施。规范对X80 HD2抗大变形钢管对接环焊缝焊接接头力学性能要求较高,焊接工艺也与普通X80管线钢有较大差别。试验表明:X80大变形钢管经不同焊接材料、组合的焊接工艺焊完后,HAZ(焊接热影响区)存在一定软化现象[1]。这对焊接方法的选择、焊接材料及及焊接工艺质量控制提出了更高的要求。

1 X80 HD2抗大变形钢管母材性能和焊接接头要求

所谓大应变钢管是通过特殊的生产工艺流程,使钢管材料的组织由软硬双相或多相细晶组织组成,以软相组织为基体、硬相组织相对均匀地弥散分布于软相组织中,这样钢管受力时,软相组织率先屈服变形,这种变形是沿钢管截面相对均匀的变形。表1为X80 HD2抗大变形钢管技术要求。

X80 HD2抗大变形钢管环焊缝接头的力学性能,主要依据Q/SY GJX 137.1—2012《油气管道焊接技术规范第1部分:线路焊接》。要求如下:环焊缝横向拉伸时,接头整体抗拉强度应大于或等于管子名义抗拉强度,且断裂位置不应在焊缝或近缝区;热影响区造成的硬度降低应不大于母材硬度的10%。否则应采取补强覆盖的方法进行焊接。X80 HD2抗大变形钢管规格分别为Φ1 219mm×22mm和Φ 1 219 mm×26.4 mm。

表1 X80 HD2抗大变形钢管技术要求

2 焊接方法质量分析及选择

依据标准Q/SY GJX 0211—2012《西气东输三线管道工程基于应变设计的X80钢管焊接技术规范》要求,西气东输三线管道工程X80 HD2抗大变形钢管的焊接方法包括焊条电弧焊、半自动焊和自动焊,以及上述焊接方法的组合焊接方法。

2.1 焊接方法质量分析

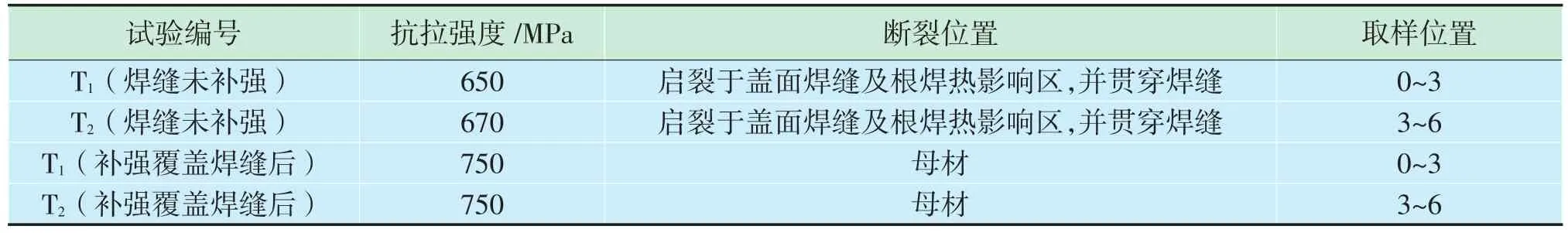

1)采用半自动焊接组合焊接法。焊接X80大变形钢管,会出现焊接热影响区软化导致接头强度降低的问题,见表2。

表2 焊缝补强前后拉伸试验结果对比

2)采用手工电弧焊接法。焊接接头力学性能符合标准要求,但焊接操作较难,焊接质量主要取决于焊工操作技能水平,质量较难控制,效率非常低、抗风能力差,施工成本高。

3)采用半自动组合补强覆盖焊接法。焊接质量较高(表2为焊缝补强前后拉伸试验结果对比[1],补强覆盖后,拉伸试件断裂位置为母材,表明焊缝性能优于母材,焊接材料为HOBART FABShield X80),焊缝每层焊接效率快,操作易掌握,但补强焊缝增加金属熔敷量,使整个焊口焊接效率下降,焊工需要培训。

4)采用自动焊。需重新进行工艺试验,焊接设备成本高,施工地形需要平坦地段,地势起伏较多地段不适用。

通过对上述焊接方法的工艺、质量、效率、经济性、人员及设备进行综合优选分析,确定补强覆盖焊接法是X80 HD2抗大变形钢管最佳焊接工艺。

2.2 补强覆盖焊接法的定义

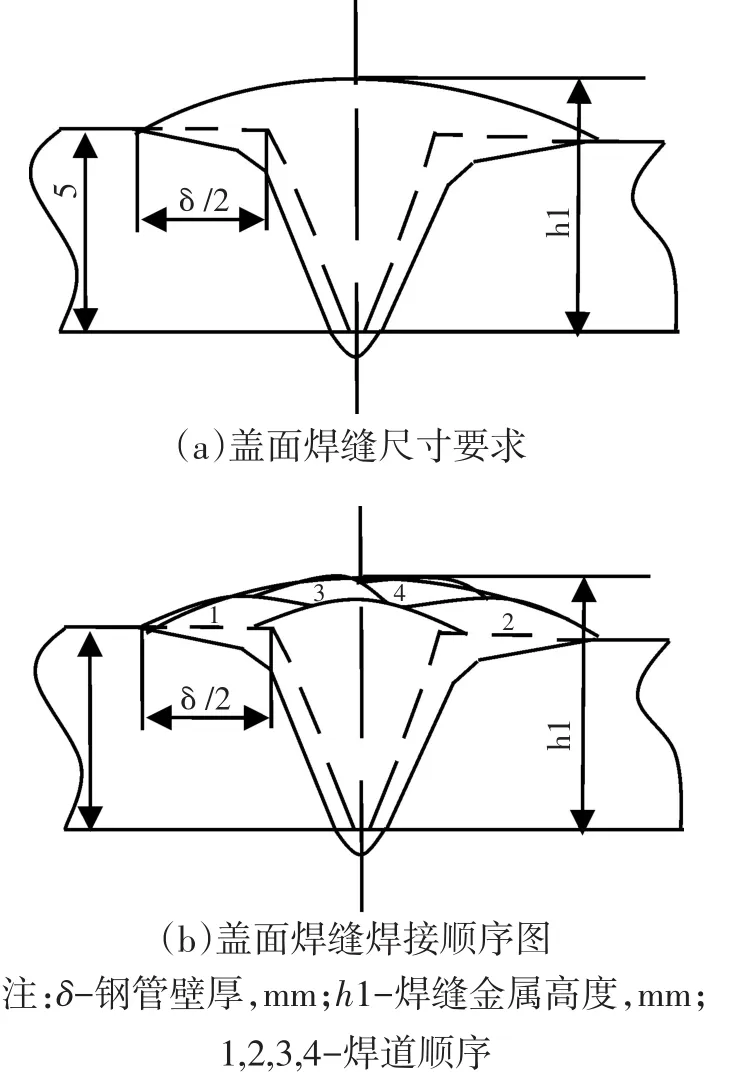

补强覆盖焊接法的定义:由于焊接热影响区软化而导致接头强度降低时,采用增加盖面焊缝宽度和余高来实现焊接接头的整体强度高于母材的焊缝成型方法,如图1所示[2]。补强覆盖法通过增加盖面焊缝宽度和余高的方法,改善焊接接头力学性能,增加接头强度。通过补强覆盖焊接法实现了焊接接头高强度匹配[2]。当管线发生应变时,保证不断裂在焊缝上,使之符合设计要求。

2.3 补强覆盖焊接法根焊、填充及补强覆盖焊缝焊接工艺方法的选择

补强覆盖焊接法焊缝由根焊层、填充层、补强覆盖层3部分组成,分别采用RMD和FCAW焊接技术。

图1 补强覆盖焊接法示意图

1)根焊采用RMD焊接技术。RMD即熔敷金属焊接技术,是一种单面焊双面成型根焊方法[3]。RMD焊接中,通过对短路过渡各阶段电流值及电压值等动态控制,输气系统对焊接熔池进行气体保护,有效保障焊接质量。具有焊接效率快、焊接质量高、焊缝成型好、设备操作简单优点。

2)填充及补强覆盖选择FCAW焊接技术。FCAW指药芯焊丝电弧焊[4],焊接过程中通过焊丝芯部药粉中造渣剂、造气剂在电弧高温作用下产生的气、渣对熔滴和熔池进行保护。工艺特点:抗风能力强、焊接效率快、焊接质量较高。

3)根焊层采用RMD,填充层及补强覆盖层选择FCAW焊接方法。采用此焊接法,可使焊接断裂带用X80 HD2抗大变形钢管与焊接一般线路普通X80管线钢所使用焊接材料、焊接设备相同。一个焊接机组,既可焊接X80 HD2抗大变形钢管又可焊接普通X80管线钢,使设备人员配置质量、效益达到最佳化。

4)RMD(根焊层)+FCAW(填充层+补强覆盖层)。两种不同的焊接技术充分融合,通过流水施工模式及资源配置的优化,使两者组合,达到提高质量、提高效率的目的。

3 焊接材料选择及质量控制

焊接材料选择主要考虑焊接质量和熔敷效率。根焊材料选择金属粉芯焊丝,粉芯材料为钛粉和合金元素,具有熔敷效率和增加合金元素过渡作用。自保护药芯焊丝,药粉具有造气、造渣、脱氧和合金过渡作用,是目前保护效果最好的焊接材料。

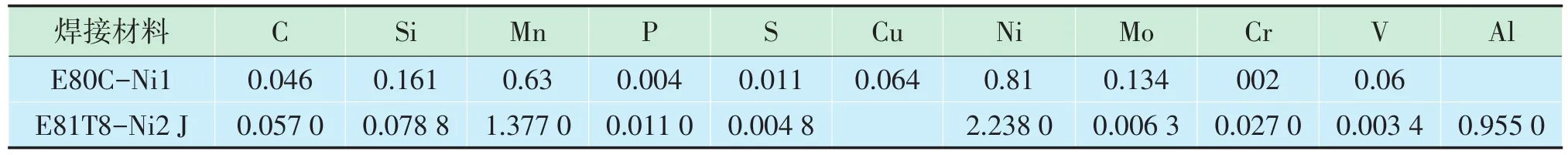

依据规范要求:对涉及结构安全、功能的有关产品应按专业工程质量验收规范的规定进行复验[5]。焊接材料进场后,首先应核对质量证明文件、焊条外观进行检查。合格后,依据上述规范要求按批次送有检验资质的单位进行复检。主要检验材料的力学性能和化学成分,焊接材料力学性能成检验结果见表3,焊接材料化学成分检验结果见表4。

4 焊工资格质量管理措施

在焊工资格质量管理方面,通过焊工资格的审定,上岗资格的认定,上岗资格证书管理办法,开展“双证”管理,即焊工应同时具备《特种设备作业人员证》和《上岗资格证》。

4.1 焊工资格的审定

依据规范要求:从事承压类设备的受压元件焊缝焊接工作的焊工,应持有《特种设备作业人员证》[4]。焊工考核组应对拟参加工程焊接作业的焊工应具备的相应资格进行审核和确认,重点查看焊工是否获得工程线路钢管相对应焊接工艺资格。

4.2 上岗资格的认定

表3 焊接材料力学性能

表4 焊接材料化学成分(质量百分数)/%

焊工考核组使用批准的焊接工艺规程,对拟参加工程焊接作业,且通过资格审定的焊工进行上岗资格考试。上岗资格分为主线路根焊、主线路热焊和填充焊、主线路盖面焊、连头焊及返修焊5种,焊工应根据其将从事的焊接作业,进行相应资格项目的焊接考试,并取得相应的上岗资格。

每名焊工应独立、连续完成包括平焊、立焊和仰焊3个典型位置的扇形管段的焊接。返修焊应在合格焊口上3点~6点位置除去330 mm长全部焊缝,修出坡口和间隙,由焊工独立完成焊接。上岗资格考试用钢管应与工程用钢管材质和规格相同。所有考试焊口均应进行无损检测,并应符合检测相应级别要求。焊工上岗考试焊口不应打磨,外观检查不合格焊口,相应的操作人员不合格。

4.3 上岗资格证书管理

上岗资格认定机构应通过上岗资格认定的焊工颁发上岗资格证书。上岗资格证书应包括以下内容:姓名、性别、单位、证书编号、身份证号及本人照片;工程名称、考试合格项目、执行标准;上岗认定机构盖章和主考人签字。取得上岗资格证的焊工,若中断同类焊接方法的焊接工作超过6个月,应重新进行上岗资格认定

5 焊接过程关键环节质量控制措施

5.1 各工序质量控制要点

1)坡口加工。坡口加工的尺寸严格执行焊接工艺规程要求的坡口尺寸;经常性的检查坡口加工尺寸,校验坡口加工设备的精度;坡口夹角位置应细致测量,防止作业中焊枪送不到位现象;管端坡口加工后,如有内卷边应用锉刀或电动砂轮机清除整平。

2)管口组对。为避免焊接产生根部未融合、未焊透及气孔缺陷,组对前应严格检查坡口钝边尺寸、错变量、间隙、管内外表面及坡口两侧清理情况,使之符合规程要求。组对应采用吊管机进行,严禁使用吊车及其他设备。两相邻制管焊缝在对口处应相互错开,距离不小于100 mm;管端两侧各150 mm范围内的内、外制管焊缝应按规范要求进行修磨,修磨后的余高为0~0.5 mm,且不得伤及母材。

3)预热、层间温度。预热温度为100~200℃,加热宽度宜为坡口两侧各50 mm;层间温度为60~150℃。采用火焰加热、电加热或感应加热。测温应在距管口25 mm处圆周上均匀测量。

4)保护气体。使用前,应检查气体纯度及配比,如质量有问题,不应使用。二氧化碳气体纯度不应低于99.5%,使用前应预热干燥,当瓶内气体压力低于0.98 MPa时,应停止使用;氩气纯度不应低于99.5%。保护气体成分比例严格按照焊接工艺规程执行。

5)焊接环境。当施焊环境条件不符合规范要求时,应采取增加防风棚、石棉被保温、焊后缓冷等防护措施,否则严禁施焊;组对完毕焊接作业前,在钢管两侧采用防风帽封堵防止管内空气流速过快影响根焊质量。

6)焊接设备。焊接设备启动前,应检查设备、指示仪表、开关位置、电源极性及保护气体等是否符合要求。焊接地线应靠近焊接区并与被焊管牢固接触,不应产生电弧灼伤母材。

7)对口器撤离。为使管子对接处错边量减少,应优先使用内对口器。完成根焊后移去内对口器可防止由于强力造成焊接处开裂,因此,应在根焊完成后拆卸和移动对口器。移动对口器时管子应保持平衡[6]。

8)根焊、填充焊。保护气体流量应在规定范围内,防止流量过低或过高;夹角位置焊丝要摆到位,防止形成未熔合缺陷。为保证焊缝余高符合要求,填充焊道应填充至距离管外表面1~2 mm处。焊接时,发现偏吹、黏条、表面气孔或其他不正常现象时,应立即停止焊接,修磨后继续焊接;相邻焊道的起弧或收弧处应相互错开30 mm以上,焊接前每一个引弧点和接头应修磨,修磨接头后继续焊接。

9)补强覆盖面焊缝焊接。盖面焊缝时,应先对焊缝两侧的焊趾进行补强覆盖焊接,焊接过程中可微摆,以达到整体焊缝的宽度要求。然后再进行焊缝中心的多道焊,以达到整体焊缝的余高要求。余高超高时应打磨至要求的范围内,打磨余高应与母材圆滑过渡,且不得伤及母材。焊接完成后,焊缝表面应清除焊缝表面熔渣、飞溅和其他污物。

10)补强覆盖面焊缝表面处理。补强覆盖面焊缝相邻焊道间的沟槽底部应满足补强覆盖焊接法对余高的要求,焊道间的沟槽深度(焊道与相邻沟槽的高度差)不应超过1.0 mm,焊缝表面鱼鳞纹的余高和深度也应符合上述要求。

11)焊接检验批的验收。按检验程序、检验批划分及时组织检验批验收。主控项目焊接材料、无损检测,按10%比例抽查,焊缝及热影响区表面、一般项目抽查10点(处)[7]。

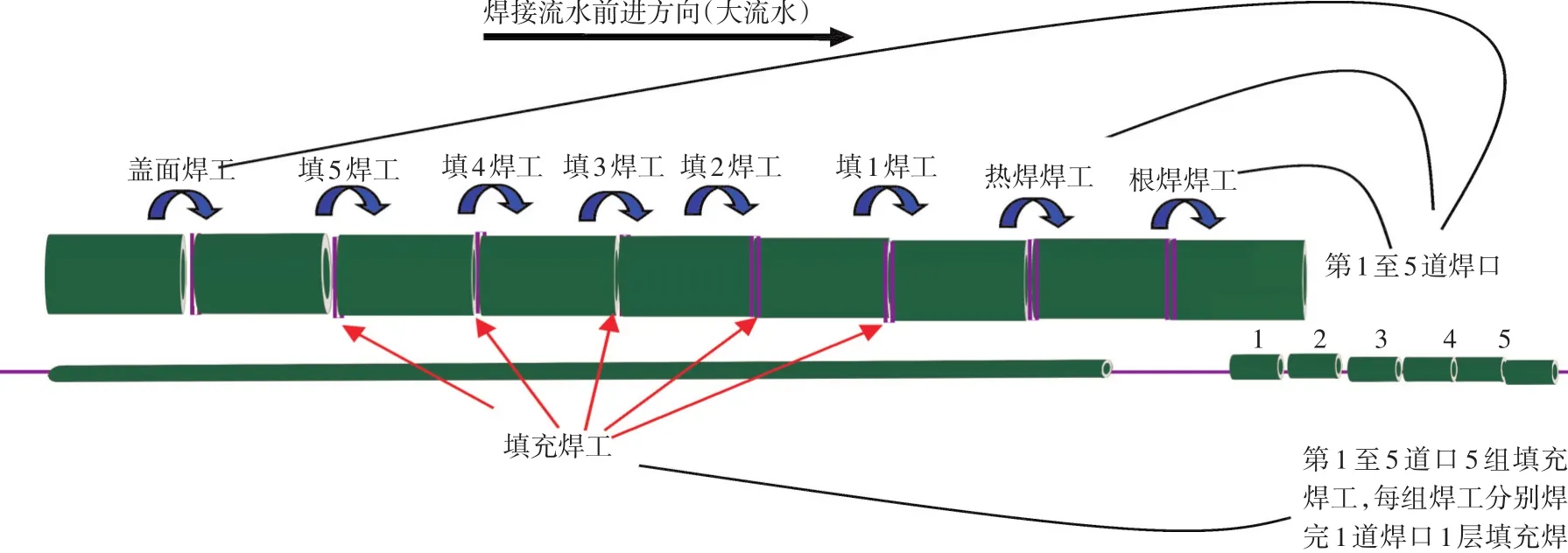

5.2 流水模式质量控制要点

X80 HD2抗大变形钢管技术作业,采用分层焊接流水模式,如图2所示。以焊口所在层为单元,将施工设备分别布置在相应焊口层位置,形成阶梯层施工。设备、人员配置等组合对施工质量影响很大,需要重点控制。

1)流水作业时焊接设备多,人员多,应按流水层次配备足够加热设备、温度检测设备、焊接检测工具,做好焊接过程各项检查及记录,这是保证每层焊接质量的关键。

图2 分层焊接流水模式

2)冬季施工采用流水作业时,组对及根焊采用中频加热;热焊、填充及盖面焊前采用电加热焊接。为防止焊缝散热快,在完成一道焊层后,应使用保温被对焊口进行包裹。

3)为保证焊接流水作业的完整性和连贯性,当日的焊口不能全部完成,但应完成50%钢管壁厚且不少于3层焊道。未完成的焊口采取干燥、防水、隔热的材料覆盖,次日焊接前预热至焊接工艺规程要求的最低温度后进行连续焊接。

6 补强覆盖焊缝存在问题及解决措施

6.1 补强覆盖焊缝沿整个圆周焊缝宽窄不一、宽度不符合规范要求

原因分析:焊工习惯以坡口边缘为基准,确定焊缝压边宽度,通常焊缝压边宽度0.5~2 mm,较好掌握,但补强覆盖焊缝宽度较大,焊趾边缘距坡口边缘较远,焊工在焊接过程中,很难把握准确距离。

解决措施:沿管口周向等分10点,按规范要求预确定焊趾距坡口边缘的距离,沿整个圆周标记焊趾边缘基准线。

6.2 补强覆盖焊缝余高不符合规范要求

原因分析:补强覆盖焊缝采用多道焊接,焊缝相邻焊道间容易形成的沟槽,使沟槽底部余高不能满足要求;药芯焊丝电弧焊下向焊焊层较薄,或填充焊、盖面层厚度不够。

解决措施:当相邻焊道间的沟槽底部不满足余高的要求,应根据焊缝实际情况,对相邻焊道间形成的沟槽进行补焊1道或3道,图3中焊缝5为补焊1道后的焊缝余高。在焊接规范允许范围内,适当增加填充焊层和盖面焊层厚度。

7 质量管理措施

1)建立焊接质量管理体系,明确各部门、人员职责;建立焊接材料、焊接工艺、焊接检验各工序管理制度。

图3 补强覆盖焊缝补焊后的焊缝余高

2)施工现场质量管理应满足的条件:有相应的技术标准、健全的质量管理体系和综合施工质量水平评定考核制度[5]。

3)严格执行施工技术规范及焊接工艺规程要求。按照《质量检验计划要求》对焊接工序全过程监督检查,做好质量检查和记录。

4)加强“上岗证”管理及焊接质量跟踪指导。落实焊接人员持证上岗要求,每日对焊工持证上岗情况进行检查;配备焊接技能专家对焊工作业质量进行跟踪,针对现场问题进行培训指导。

5)按照设计、技术标准要求,对焊接材料、设备、保护气体等进行检验和试验,确保施工质量。

6)认真做好现场焊接计量、标准化工作,保证计量工具、设备等均在检验有效期内使用。

7)根据工程现场焊接质量状况,开展内部焊接质量体系审核,以保证质量体系有效运行。

8 结束语

在西气东输三线西段第五标段地震断裂带穿越工程中,经过优化选择焊接工艺,采用RMD(根焊层)+FCAW(填充层+补强覆盖层)焊接方法;通过对焊接材料、焊工资格及焊接关键环节进行质量控制等措施,施工单位总计焊接Φ1 219 mm×22 mm和Φ1 219 mm×26.4 mm管线4.04 km。焊接一次合格率达到98.5%,日焊接焊口13~15口,确保了工程优质、高效按期完工。

[1]靳海城,王俊红,郭静薇,等.基于应变设计的X80钢管环焊缝技术研究[J].焊接,2012(4):57-60.

[2]中国石油天然气股份有限公司管道建设项目经理部.油气管道焊接技术规范第1部分:线路焊接:Q/SY GJX 137.1—2012[S].北京:石油工业出版社,2012.

[3]吴迪,衣红兵,王永刚,等.RMD根焊技术在X80管道钢焊接中的应用[J].石油工程建设,2008,34(4):53-54,80.

[4]国家质检总局特种设备安全监察局,全国铝炉压力容器标准化技术委员会,中国特种设备检测研究院,等.特种设备安全技术规范特种设备焊接操作人员考核细则:TSG Z 6002—2010[S].北京:新华出版社,2010.

[5]石油工程建设专业标准化委员会.石油天然气建设工程施工质量验收规范通则:SY 4200—2007[S].北京:石油工业出版社,2008.

[6]中国石油天然气管道局.油气长输管道工程施工及验收规范:GB 50369—2006[S].北京:中国计划出版社,2006.

[7]石油工程建设专业标准化委员会.石油天然气建设工程施工质量验收规范输油输气管道线路工程:SY 4208—2008[S].北京:石油工业出版社,2008.

贾强

2017-01-09

吴强(1969-),男,工程师,主要从事企业质量体系运行及油田地面工程现场质量管理工作。