大型电机轴承温度异常的原因分析及改造方案

2017-07-31胡常春

胡常春

(华电福新能源股份有限公司华安水力发电厂,福建 漳州 363800)

大型电机轴承温度异常的原因分析及改造方案

胡常春

(华电福新能源股份有限公司华安水力发电厂,福建 漳州 363800)

针对某电厂机组引风机电机驱动端轴承频繁出现温度突升的异常现象,进行了故障查找和原因分析,并对电机轴承结构实施了改造。改造结果表明:将引风机电机轴承改造成滑动轴承后,电机轴承温度保持在正常合格范围内,避免了重大经济损失和不良社会影响,改造效果显著。

电机轴承;温度异常;轴承结构;技术改造

0 引言

某电厂1期装机容量为2×396 MW,主机和重要辅机均为进口设备,2台机组于2001年正式投入商业运行。2013—2014年,该电厂对1期2台机组实施了烟气脱硝技术改造,也对机组引风机进行了扩容改造。但是,在机组引风机扩容改造后,引风机电机的驱动端轴承在运行中频繁出现温度异常突升现象,严重危及机组的安全稳定运行。

1 存在问题

该电厂每台机组安装2台引风机,在2001年投产时引风机电机采用德国西门子公司制造的1 850 kW进口电动机,电机使用滑动轴承,自投运后十余年来运行正常。此后,因机组脱硝改造的需要,引风机电机更换成上海电气集团上海电机厂有限公司制造的3 300 kW国产电动机。更换后的引风机电机技术参数如表1所示。

表1 更换后的引风机电机技术参数

引风机电机更换后投运不久,出现电机驱动端轴承温度异常升高的现象,其中1B引风机电机症状较为明显。虽经引风机厂家调整,仍无法彻底消除电机驱动端轴承温度突升问题。后来,在引风机厂家确认可用的情况下,该电厂决定先保持引风机带病运行。

2013年10月,1B引风机电机再次频繁出现驱动端轴承温度异常突升现象,危及1号机组安全运行,电厂立即联系引风机及电机厂家到厂进行检查。经厂家现场检查分析,认为可能是由风叶角度安装不一致或内部部件装反引起的,需在引风机计划停运后进行风机叶片同步性检查、整流导叶环安装正确性检查、风机膨胀量及中心检查和风机流道检查。暂时保持风机叶片开度在50 %以下运行。

2014年1月,在1号机组临检期间,电厂方按引风机厂家的处理意见对1号机组引风机及电机进行了检查,问题仍然没有解决。

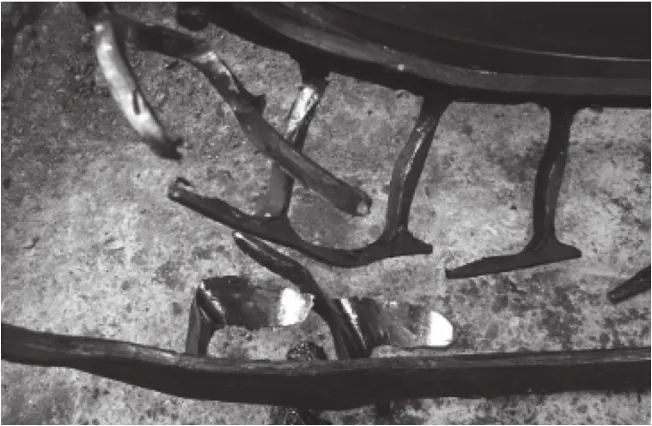

2014年7月,电厂方再次联系引风机及电机厂家到厂检查。根据电机厂家的要求,对电机轴承进行油脂置换。随后,1号机组1A/1B引风机于7月6日和7月12日先后因电机驱动端轴承温度过高而跳闸。跳闸后,对1A/1B引风机电机进行解体检查,发现2台引风机电机的驱动端轴承均已严重损坏,损坏情况如图1,2所示。

2 故障原因分析

结合该电厂机组引风机电机投运1年多运行的监测数据、电机驱动端轴承温度升高问题的检查调整及引风机电机因驱动端轴承温度过高跳闸后的解体检查结果,基本可认为电机驱动端轴承运行中频繁出现温度异常突升导致轴承损坏的根本原因是:电机轴承设计选型不合理(轴承型号为NSK NU240ECM/C3和NSK 23044CC/C3W33)。

图1 引风机电机轴承损坏情况

图2 引风机电机轴承保持架散架

2.1 轴承润滑油问题

由引风机电机铭牌得知,电机使用锂基脂2号润滑脂。查阅润滑脂相关资料,该油脂滴点温度较低,即稠度较低,适用于中转速、中负载的机械设备。由于电厂引风机电机属于高负载设备,故认为该润滑油脂不适合用于该电机。1号机组引风机电机跳闸故障处理后,已将电机轴承润滑油置换成锂基脂3号润滑脂。

2.2 轴承搭配问题

NSK 23044CC/C3W33为双列球面滚子轴承,极限转速为1 200 r/min;NSK NU240ECM/C3为单列圆珠滚子轴承,极限转速为1 700 r/min。23044CC轴承允许转轴调心,而NU240ECM则不允许(属于固定式)。因此,NSK NU240ECM/C3与NSK 23044CC/C3W33轴承不适合搭配使用。

由于引风机转子中心不正、转子受热膨胀、转子自重下垂等原因,造成电机转子不可能保持在同一水平线上,轴线如图3所示。

图3 轴线示意

由于NU240ECM不可调心,引起23044CC轴承径向受力不均匀,局部受力过大,或引起额外附加轴向力,缩短了轴承寿命。经咨询NSK工程师,建议两端均使用双列球面滚子轴承,以保证自动调心功能。

2.3 轴承寿命、载荷和选型问题

当实际转速超过轴承极限转速的1/2时,即超过600 r/min(NSK 23044CC/C3W33轴承)和850 r/min(NSK NU240ECM/C3轴承)时,对轴承的使用条件限制更为严格;而引风机电机额定转速为994 r/min,轴承更容易受外部条件的影响而缩短实际使用寿命。

该电厂脱硫系统原增压风机的额定功率为2 100 kW,额定转速为595 r/min,电机轴承均采用23044CC和23048CC双列球面滚子轴承,电机正常投入运行。相较于增压风机电机,引风机电机功率增加了1 200 kW,转速提高了399 r/min,但驱动端轴承仍选用23044CC双列球面滚子轴承,显然无法满足实际载荷的需要。

综上述所,电厂认为引风机厂家在电机轴承设计、选型上存在问题。现有轴承为滚动轴承,无法长期承受引风机重型负载,建议将引风机电机轴承改为滑动轴承,以提高电机的运行可靠性。

3 改造方案的选择

电厂与电机厂家讨论并向NSK轴承厂家咨询后,提出了3种改造方案:

(1) 在引风机电机非驱动端加装推力轴承;

(2) 将现有轴承更换成尺寸更大的滚动轴承;

(3) 将现有滚动轴承改造成滑动轴承。

对比3种改造方案的优劣,并结合引风机电机运行工况,决定采用方案(3)。

4 改造方案的实施

4.1 电机定、转子的常规检查及处理

(1) 拆除引风机电机,将电机运返电机厂进行改造、处理。

(2) 拆解电机,并将其清洗、烘干。

(3) 电机定子三相直流电阻和绝缘电阻的测定、线圈匝间绝缘耐冲击电压试验。

(4) 检查电机槽楔、线圈端部的绑扎是否松动,绝缘件是否老化,电机引线是否老化开裂。

(5) 电机定子浸漆绝缘处理1次,定子线圈端部及铁心表面喷8037号绝缘覆盖漆。

(6) 检查转子鼠笼铜排是否松动,与端环的焊接是否开裂或脱焊等。

4.2 滚动轴承改为端盖式滑动轴承

(1) 新制作两端端盖式轴承。

(2) 根据滑动轴承结构尺寸,重新制作新转轴,更换电机转轴。

(3) 将前后两端的端盖改为滑动轴承式端盖,更换电机两端的端盖。

(4) 定子两端止口平面螺孔的位置及尺寸应根据两端端盖上的螺孔重新配钻,将原来的螺孔闷掉。将电机原有的4个地脚孔加工成腰形孔,即将原有的孔沿轴向方向两边各放长5 mm,以保证电机在安装时轴向位置可以调整(更换转轴后,电机的磁中心位置可能会发生很小的变动)。

(5) 转子重新校动平衡。

(6) 转子铁心表面喷8037号绝缘覆盖漆。

(7) 电机总装时需保证定转子之间的间隙,并在端盖和定子止口之间打定位销,以保证定转子之间的间隙不变。

(8) 在电机负荷端增加1套接地电刷。

(9) 电机试验过程中测量电机的磁中心位置,并标注在新的磁中心位置的铭牌上(附试验报告)。

4.3 电机运返现场安装投运

(1) 引风机电机轴承改造后的电机安装尺寸,与原来的安装尺寸基本保持一致。

(2) 为了确保电机运行中轴承温度正常,引风机电机轴承润滑改为强迫稀油润滑方式(电机自润滑结构使运行中的轴承温度偏高,将缩短轴承使用寿命),所用润滑油接自引风机现有油站(油压和流量满足改造后电机轴承的使用需求)。

(3) 安装引风机电机时,两联轴器之间的轴向尺寸应按电机上的磁中心位置尺寸进行安装,以确保电机在正常运行时不会窜动。

5 改造后的运行情况及改造效果分析

5.1 改造后的运行情况

该电厂利用2015年2台机组小修时机,对2台机组4台引风机电机全部实施轴承结构改造。改造后,引风机电机各项运行参数正常,电机轴承温度保持在合格范围内,至今没有出现温度异常突升现象。

5.2 改造效果分析

现以2014年7月1号机组引风机电机故障导致的损失为例,对改造效果加以计算分析。故障处理期间正值社会用电需求高峰,机组负荷原本应基本保持在300 MW以上,但因引风机故障无法投运,导致机组负荷限制在200 MW以下,故障处理时间291 h,按度电边际贡献0.10元计算,保守估计单电量损失就高达290万元;此外,还有故障处理备件和人工费用约27万元等。每台引风机电机轴承改造所需费用仅为40万元,4台电机轴承改造费用为160万元,远低于单台电机故障导致的经济损失。

该电厂将引风机电机滚动轴承改为滑动轴承后,提高了引风机电机的运行可靠性,避免了因引风机电机轴承故障造成机组负荷长时间受限而导致的重大经济损失和不良社会影响,改造效果显著。

6 结束语

该电厂通过引风机轴承改造,彻底消除了机组重要辅机的安全隐患,提高了发电机组的运行可靠性。同时,改造前后的设备隐患分析、改造方案选择及现场改造实施,为以后解决同类设备异常提供了依据和实例,对今后同类电厂大型电动机的设备选型、运行维护及轴承改造有一定的借鉴意义。

1 权世成.高压电动机滚动轴承故障的分析与预防[J].中国电力教育,2009,24(8):256-257.

2 赵永秀,付周兴,李 忠.高压电动机故障的原因分析与改进措施[J].工矿自动化,2009,31(12):101-103.

3 左 震.汽轮机轴承轴向振动大的原因分析及处理[J].电力安全技术,2011,13(11):54-56.

4 彭 浩.给水泵液偶小齿轮推力轴承振动分析[J].电力安全技术,2012,14(3):20-22.

2016-10-29;

2016-12-29。

胡常春(1976—),男,工程师,主要研究方向为电气设备试验及应用技术管理,email:747376138@qq.com。