中广核玉田水电站技术供水系统项目技改探索

2017-07-31孙万庆黄庆

孙万庆,黄庆

(中广核玉田能源发展有限公司,四川甘洛616850)

中广核玉田水电站技术供水系统项目技改探索

孙万庆,黄庆

(中广核玉田能源发展有限公司,四川甘洛616850)

水电站机组的技术供水系统对电站机组的安全、稳定运行,起着至关重要的作用,一旦机组的冷却水系统出现故障,机组必然停机,给电站造成发电损失。玉田水电站采用尾水取水,水泵供水+滤水器过滤至机组的单元供水方式,其水源为尼日河河水,而尼日河汛期河水水质差(含大量悬移质泥沙、漂浮物),不能满足机组冷却水对水质的要求,也不能保证机组安全运行。所以,从机组的安全、稳定运行以及经济性出发,有必要对机组技术供水系统进行改造升级。

玉田电站;技术供水;冷却系统;技改探索

1 引言

玉田水电站位于四川省凉山彝族自治州甘洛县和越西县境内,为尼日河流域梯级规划的第四级电站,是四川省政府“4433工程”的重大项目。该电站为引水式开发的高水头电站,由首部枢纽、引水系统、厂区枢纽组成。上游水库总库容为49.8万m3,正常蓄水位1 279.0 m,设计水头177 m,设计引用流量59.7 m3/s。玉田水电站单机容量为31 MW,总装机93MW,年利用小时数5113h,年发电量4.75亿kW·h。电站前期设计单位为乐山设计院,后期设计单位为福建省永川水利水电勘测设计院,主机厂为南平电机厂,发电机型号为SF35-18/5 000,玉田水电站于2013年1月18日投入发电,出线电压等级为220 kV,通过单回8.26km220kV“田尔线”送至220kV尔足变电站并入四川电网运行。

2 技术供水系统改造前状况

2.1 原有技术供水系统设计

玉田电站额定水头为177 m,技术供水系统采用尾水取水、水泵供水+滤水器过滤的方式。机组技术供水的对象主要有发电机空冷却器、机组上导、推力、下导、水导轴承油冷却器等。

电站机组尾水右侧闸墩下游墙上分别设置有3个水泵取水口(取水口高程为EL 1 080.00 m),经机组技术供水泵吸水管DN250引至蝶阀层2台技术供水泵(卧式离心泵,1主1备);水泵抽水,汇合至DN250技术供水总管,经1台滤水器过滤,分别进入机组6台空冷器和轴承油冷器(上导、推力、下导、水导);出机组后,6个空冷器的排水管汇至DN219的总管排至尾水,所有轴承冷却器(上导、推力、下导、水导)汇至DN159的总管排至尾水。

水轮机顶盖排水作机组技术供水系统备用供水。

2.2 原有技术供水系统存在的问题

2.2.1 技术供水取水口堵塞

原有技术供水系统,水泵直接从尾水渠取水,取水水管DN250且取水口只有1个。汛期漂浮物多时,取水口极易造成堵塞,致使水泵不能正常取水或取水量减少,直接影响机组技术供水系统的冷却效果或导致事故停机。取水口堵塞后,必须停机由潜水工下水检修,电量损失及作业安全隐患较大。

2.2.2 水泵吸水管堵塞

原有技术供水系统,尾水正常水位EL1084.50m,水泵吸水管高程为EL 1 080.00 m,为埋管。汛期漂浮物多时,缠绕性漂浮物和树枝进入管道之后,有堵塞埋管的可能性。一旦埋管被堵塞,必须废弃,采用明管重新布管,耗资大,工期长,电量损失大。

2.2.3 水泵堵塞、磨损

滤水器布置在水泵之后,漂浮物进入水泵之后,可能会缠绕在叶片上,导致水泵堵塞;泥沙会磨损水泵叶轮,增加水泵自身水头损失,降低水泵的效率。2.2.4滤水器堵塞严重

玉田水电站滤水器布置在水泵之后,水泵直接由电站尾水抽水,受河流水质、悬移质泥沙、漂浮物等影响,经常造成水泵堵塞,不得不进行停泵检修、疏通。增加人力、物力、财力的损失,而且大大影响了机组技术供水的流量压力稳定,严重影响机组的安全稳定运行,且在汛期停机清理杂物电量损失较大,据统计,2013年因滤水器堵塞(图1、2)造成165万电量损失,按照四川省调均价0.288元/kW·h,直接经济损失47.52万元。

图1 滤水器堵塞

图2 滤水器清淤

2.2.5 机组冷却器堵塞、磨损

尼日河汛期,河水浑浊,悬移质泥沙含量大、漂浮物较多。漂浮物、泥沙进入机组冷却器后,会造成机组冷却器的堵塞,过水量减少,水压降低,导致事故停机或烧瓦事故机率增大。机组轴承冷却器缠绕物不能自动清除,停机解体机组冷却器进行清理,增加劳动量的同时,也给电站带来了很大的经济损失。

泥沙进入机组冷却器后,会给机组冷却器带来磨损,降低冷却器的使用寿命;严重时,机组冷却器穿孔,导致机组轴承油混水,造成烧瓦事故,影响设备的安全运行。

2.2.6 机组技术供水管与冷却器结垢严重

每年检修,均发现机组技术供水管道和冷却器内结垢(主要表现为泥垢)严重。污垢附着在管道内壁和机组各冷却器铜管内壁,增加了传热热阻,同时导致过流面积减小,水量减小,从而影响机组的正常运行。由于采用的是河水水源,采用除垢剂并不能从根本上解决问题。

3 技术供水系统改造方案比较

水电站机组技术供水中的冷却水对电站机组的安全运行有着至关重要的作用,冷却水运行不正常,会造成机组温度升高,报警、甚至停机。而冷却水的水质(漂浮物、泥沙、结垢、水生物、腐蚀等)如不能满足要求,对电站运行会造成影响。玉田水电站技术供水取自尾水,从现状来看,汛期河道水质过差,不能满足机组安全运行的要求,故对技术供水系统的改造方案选择尤为重要。

3.1 技术供水优化改进方案

经认真研究分析,玉田水电站技术供水系统优化改进方案主要有两种。

方案1:顶盖取水;

方案2:开放式循环供水。

3.2 技术供水优化改进方案比较分析

3.2.1 顶盖供水方案

(1)顶盖供水方案

玉田电站混流式水轮机转轮上迷宫环漏水供机组冷却水即顶盖取水的方式,从水轮机转轮上的迷宫环漏到顶盖中的水经转轮泄水锥的泄水孔排到尾水管,这部分水不经过转轮叶片流道,故不做功。

顶盖取水取自转轮上止漏环间隙漏水,经8只顶盖取水管DN100引至技术供水总管DN250。

(2)采用顶盖取水存在的问题

从20世纪80年代初我国水轮机顶盖取水作为技术供水水源应用以来,已有电站采用此项技术,但在高、中水头的混流式水轮机中使用比例仍很小,还存在一些问题,如顶盖取水会影响水轮机效率,顶盖漏水的水压时大时小变化较大、顶盖漏水量不能满足要求等,而且多数水轮机制造厂家在顶盖取水供机组冷却水方面还缺乏经验。

该改造方案实施简单,周期短,但是因为顶盖漏水量及压力的不确定性,而不能解决汛期水质差等问题,故改造暂不推荐。

3.2.2 开放式循环技术供水方案

开放式循环供水有1个开敞式循环水池,水池有一定的容积,便于沉淀和排出系统内部原有的少量泥沙、污物,还便于系统充水时排气、换水和补水操作及水质监视,水量及压力可控,巡视检查方便。

鉴于上述分析,玉田电站技术供水优化改造以开放式循环供水为准。

4 机组循环冷却技术供水系统改造

经公司批准,2014年底对3台机组技术供水系统进行了全面改造。

4.1 循环冷却技术供水系统

玉田电站技术供水系统采用开放式循环冷却供水方式,机组冷却采用符合要求的生活清洁水源,以解决机组冷却水对水质的较高要求与河水水质较差的矛盾。其工作原理为清洁冷却水带走机组运行产生的热量,经排水管道排入循环水池;水泵从循环水池内抽水至机组冷却器(发电机空冷器、轴承油冷却器),再经布置于尾水中的尾水冷却器,与河水进行热交换作用后降低温度,然后回到循环水池。机组冷却水在一个往复循环的系统中,通过流动的、温度较低的天然河水带走机组运行产生的热量。

技术供水采用清洁水循环使用,可有效防止机组冷却装置的堵塞、结垢、腐蚀、水生物等,还可防止出现技术供水系统管路因温差大出现的结露滴水现象,从根本上解决了电站汛期技术供水水质差等问题。

循环冷却技术供水的原理为热交换原理。冷却水的走向为:循环水池→循环水泵→机组冷却器→尾水冷却器→循环水池。

4.2 循环水池设计

玉田单台机组技术供水量为400 m3/h,若采用3台机组分别布置循环水池的单元供水方案,需设置3座循环水池,受现场条件限制,施工难度大,耗资大。故采用3台机组共用1个循环水池的方案。

循环水池为钢筋砼结构,其外形尺寸为:长12m,宽5 m,高3 m,有效容积约120 m3,分析:对循环水池容积的选取,目前没有规范及标准的明确规定,根据已建成电站的经验,循环水池的有效容积原则上可按机组总冷却水量的1/10选取,玉田水电站单台机组的冷却水量为400 m3/h,3台机组共1 200 m3/h;设计按本电站技术供水系统3台机组共用1座循环水池,循环水池的有效容积不小于120 m3。

4.3 循环冷却器换热管选型及换热计算

4.3.1 尾水冷却器换热管选型

(1)换热管选型

循环冷却器采用钢管构成的框架结构,循环冷却器管排置入框架内,中部加上防震扁钢固定,能起到抗冲击、抗震动效果。为便于安装起吊,循环冷却器管排上部应设有吊耳。

尾水冷却器材质主要有优质碳钢无缝钢管、不锈钢无缝钢管。碳钢与不锈钢相比,后者传热性能高,采用热喷锌高效防腐工艺,水生物不易滋生在其表面上,使用寿命长等优点;在相同温度、流量条件下,Φ25不锈钢管传热系数最高,换热性能最好,内部冷却水流速较快,水力损失较小;故选取Φ25不锈钢管作为冷却器主材。

技术标准:GB/T8162—99,GB/T8163—1999。

1

)主换热管,Φ25 mm,壁厚2 mm,长度:通常。

屈服点:σs=380/395(MPa)

抗拉强度:σp=520/515(MPa)

延伸率:σst=30.0/34.0(%)

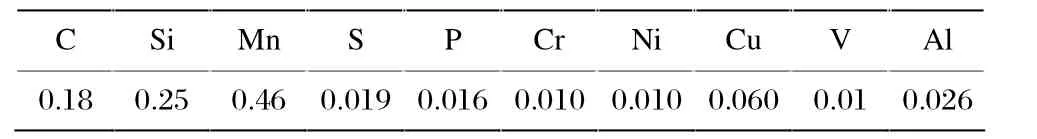

化学成份(GB/T8162—99)见表1。

表1 主管化学成分表(单位:%)

2)支换热管,外径159 mm,壁厚5 mm,长度:通常。

屈服点:σs=340/345(MPa)

抗拉强度:σρ=500/500(MPa)

延伸率:σst=32.0/31.0(%)

化学成份(GB/T8162—99)见表2。

表2 支管化学成分表(单位:%)

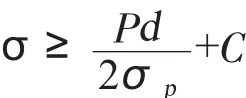

(2)壁厚选择

技术标准:GB/T8162—99,GB/T8163—1999。

管壁厚度是根据材料的抗拉强度σρ及安全系数决定材料的允许应力σ,按工作压力P,管子内径d及防锈厚度c,用下式进行计算:

设计压力按1.5 MPa×1.5安全系数计算,防锈厚度按不低于50年考虑。

经计算φ25管按强度要求的计算厚度为0.5mm,防锈厚度不小于2.0 mm,考虑到焊接以及冷却器整体刚度等要求决定,考虑足够余量并加大安全系数后取φ25×3 mm无缝钢管。

其余大管径结构管均考虑不小于2 mm锈蚀余量。

4.3.2 尾水冷却器换热计算

循环冷却器换热计算按最不利工况进行校核,即夏季河水达到最高水温时,进水温度也达到最高,要求此时冷却器出口水温满足技术要求。

(1)循环冷却器设计温度:进口水温28℃,出口水温应低于23℃;

(2)河水温度:因为无水温资料,根据本电站自然气候条件及所处位置,分别取不同温度进行计算。

(3)玉田电站最高河水温度不超过18℃。

(4)循环冷却器每台对应1台机组,额定流量为:单机20 m3/s;机组单机容量31 MW。

(5)电站尾水在冷却器安装位置流速按不低于0.2 m/s设计。

设计计算:

(1)设计依据

主要依据传热学理论:

(2)传热量计算

当每台机组通过额定冷却水量,需要通过循环冷却器将冷却水从30℃降低到25℃时,计算每台冷却器传热量:

从传热学资料上查得cp=4176 J/(kg·K),ρ=996.3 kg/m2,代入公式(4)进行计算,得传热量Φ。

(3)传热系数

循环冷却器的传热计算较为复杂,其传热系数与钢管表面传热系数、钢管壁导热系数、冷却器外形结构、换热管材料、直径及壁厚、管内流体的流速等密切相关,同时,还必须考虑冷却器运行时间较长后,管内外壁可能产生的污垢热阻R(根据我公司多年设计及运行数据经验进行修正)。

钢管壁传热系数36.7 W/m·K,换热管外径do=29 mm,内径为di=25 mm。

从传热学相关资料上查得,在当前温度条件下,水的物理特性参数。ρ=996.3kg/m3,cp=4176 J/(kg·K),λ=0.618 W/m·K,Pr=5.42,ν=0.805×10-6m2/s。

分别代入以上公式,求得传热系数为1950~2230(W/m2·K)。

(4)对数平均温差

按公式(3)分别取不同的河水水温进行计算,循环冷却器进口水温28℃,出口温度按不高于23℃,计算△t。

(5)换热面积

根据公式(1),Q=KA△t,得A=Q/(K·△t)

按河水温度最高18℃时,计算散热面积A。(6)换热管长度计算

根据A=πdL,得L=A/πd,计算得散热管长度L。

经过两年的运行检测,循环水池进口温度最高不大于27℃,出口温度按不高于23℃,完成满足设计与现场需求。

4.3.3 尾水冷却器换热管排管设计

循环冷却器在以上换热计算的基础上进行外形结构设计,确定换热管排管尺寸后,按实际布置情况进行换热面积校核计算。

(1)为利于散热及防止漂浮物、杂物、泥沙等淤积,换热管之间间距不能太小;

(2)换热管单管长度需满足“长管换热”的要求,即单管长度尽量≥40d;

(3)冷却水流程按蛇形回路布置;(4)管路流程数需合理布置,避免水力损失太大;(5)排管布置时,散热管长度需大于理论计算值,安全系数不小于1.2。

4.3.4 循环冷却器水力计算

玉田电站循环冷却器采用并联布置方式,而且3台循环冷却器结构布置及额定流量完全相同,故水力损失计算只需要计算1台循环冷却器的水力损失。

水力损失包括沿程损失及局部损失,对于本设备局部损失应为主要损失。

(1)沿程水力损失计算按hl=0.025×l/d×v2/2 g

hl——沿程阻力损失(mH2O);

0.025 ——沿程摩阻系数;

l——管路长度(m);

d——管路直径(m);

g——重力加速度,为9.81 m/s2。

(2)局部水力损失计算按hw=ξ×v2/2g

hw——局部阻力损失(mH2O);

ξ——局部阻力系数,查表《水电站机电设计手册》水力机械分册。

因为循环水冷却器采用多流道排管型式,其内部水流情况较为复杂,按常规水力计算公式进行计算的数据与实际数据有较大差异,根据玉田电站水力损失设计要求及出厂水阻试验数据报告归纳总结,对循环水冷却器水力计算结果进行修正,其修正系数根据循环水冷却器结构型式确定。

经计算,玉田电站每台循环水冷却器水力损失约7.5 mH2O。

4.4 尾水冷却器安装

尾水冷却器为非标产品,考虑玉田电站实际情况,将冷却器安装在尾水回水转角处,底部与河渠自由接触,两端采取焊接与膨胀螺栓固定,这样能很好避开尾水冲刷及波动,防止产生共振,保证尾水冷却器安全可靠运行,保证尾水冷却器需终年位于最低尾水位(高程为1 082.00 m)水下,保证冷却效果、防冻、防锈、防漂浮物侵蚀。

4.5 技术供水改造成果(图3~5)

图3 技术供水改造效果图

图4 冷却器图

图5 冷却器吊装图

5 采用开放式循环冷却技术供水系统的优点

(1)技改效果显著,循环水池进出总管温差能达到2.3℃,说明循环水池容积计算、冷却器换热管选型及换热计算、循环水泵功率及扬程计算、进出水管配型均合理。

(2)减少电站在汛期因为冷却水水质问题而发生的停机事故,大大增加发电量。

(3)循环水中不含泥沙,不会对机组冷却器的铜管造成磨损;同时,循环水中不含钙、镁等离子,机组冷却器不会结垢降低散热效果。不仅减少了大量的维护检修工作,也延长了机组冷却器的寿命。

(4)电站实现少人值守、远程集中控制的目的,提升电厂员工运维一体化综合素质,保障电厂安全经济稳定运行。

6 结论

玉田水电站采用开放式循环冷却技术供水系统在技术上完全可行,改造后,不需经常停机检修、清理技术供水系统水泵、滤水器及管路,大大降低了机组运行安全风险,提高了电站效益。一年能减少停机发电损失约500万kW·h,增收约140万元。

[1]GB/T11085-199水轮机组自动化元件及其系统基本技术条件[S].

[2]DL/T 5081-2001水力电厂自动化设计技术规范[S].

[3]GB/T 12221金属阀门结构长度[S].

[4]DL/T 5066-1998水力发电厂机械辅助设备系统设计技术规定[S].

[5]GB 50010-2002混凝土结构设计规范[S].

[6]GB 50069-2000给水排水工程构筑物结构设计规范[S].

[7]SDJ173水力发电厂机电设计技术规程[S].

[8]GBJ235工业管道工程、施工及验收规范[S].

[9]GBJ236现场设备、工业管道焊接工程施工及验收规范[S].

TV735

B

1672-5387(2017)02-0018-05

10.13599/j.cnki.11-5130.2017.02.006

2016-09-07

孙万庆(1978-),男,工程师,从事水电站生产管理工作。