大型加热炉局部结构的选优设计

2017-07-31陈孙艺

陈孙艺

(茂名重力石化机械制造有限公司,广东茂名 525024)

大型加热炉局部结构的选优设计

陈孙艺

(茂名重力石化机械制造有限公司,广东茂名 525024)

为了促进石化加热炉大型化高等级整体模块化建造技术发展,综述了提高模块局部结构设计质量的四方面主要技术内容。三维实体模拟方面包括结构静态和动态模型,结构细节优化方面包括支承系统的等强度管板设计和影响热效率的集合管流向设计,安全防护设计方面包括结构成本、安全防腐、事故工况设计和整体全寿命改善设计,热效率及智能控制方面包括管件穿过墙壳的密封、烟气折流、操作的优化控制。建议大型模块化的发展以单位结构容积的产能规模最大化为方向。

加热炉;模块化结构;优化设计;质量保证;结构改进

加热炉大型化发展中,工程和设计对制造的引领至关重要,近十年来,加热炉的模块化建造技术得到广泛的工程应用,从设计与制造、设计与国际项目管理、整体与部件设计等不同角度的基本设计技术总结都有报道[1-5],但是没有进一步提高设计质量的专题内容。相关标准SH/T 3415—2005《高频电阻焊螺旋翅片管》、SH/T 3036—2012《一般炼油装置用火焰加热炉》和HG/T 20659—2014《化学工业管式炉对流段模块技术规范》侧重于行业技术或检验要求,没有反映产品质量的企业个性。设计院加热炉专家所拥有的丰富经验不一定直白地表达在论文、标准条文和技术要求中,而制造厂设计人员对加热炉结构本质的深层次认识不足,就可能使施工图设计及产品制造无法完全反映工程图的技术本意。因此,加热炉供应商应深入分析项目特点、把握加热炉的关键、优化细节、主动思考,创新质量保证对策。

模块化的设计技术质量已从传统的结构安全和换热高效方面,更多扩展到针对同类结构因载荷差异的结构细分、维护检修困难、更新改造成本高的结构创新技术上,经过设计深化后,技术手段和技术内容都具有一系列新的特色。

1 三维实体模拟技术

(1) 结构静态模型

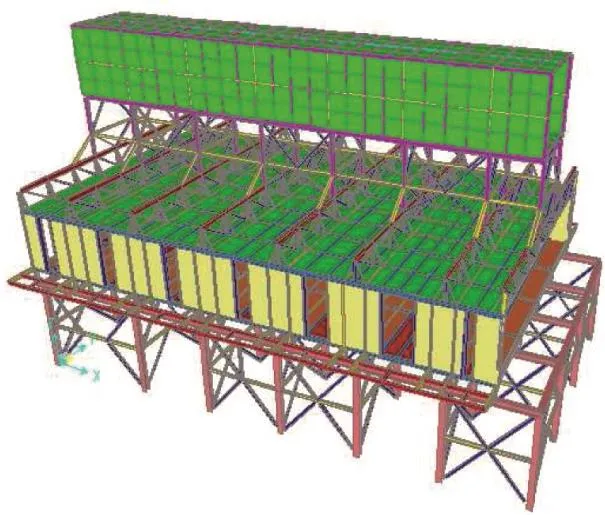

即便是同类装置、同等规模的诸多加热炉,各自都具有个性化的特点,在不同的项目中需要重新设计。根据加热炉模块化建造中安装阶段暴露出的问题进行总结,有必要在设计阶段通过类似图1但是更加全面完整的三维立体图再转化为AutoCAD二维平面图进行模块制造,可解决不少问题。在三维图中进行整体模型实时漫游、模拟与碰撞检查,以及施工进度模拟等,可实体考察整体结构布局,从QHSE的角度判断其合理性及存在的问题,提高设计质量,也方便工程交流和管理。

图1 加热炉模型Fig.1 Modular of furnace

Tekla Structures 是芬兰Tekla公司开发的钢结构建筑信息建模及详图设计软件,通过首先创建三维模型以后自动生成钢结构详图和各种报表,能够在材料或结构十分复杂的情况下,实现准确细致、极易施工的三维模型建模和管理,由于图纸与报表均以模型为准,而在三维模型中,操纵者很容易发现构件之间连接有无错误,所以它保证了钢结构详图深化设计中构件之间的正确性,其模型适用于从概念设计到制造、架设和施工管理的整个建筑过程。

(2) 结构动态分析

例如,图2所示立式集箱应较卧式集箱有深入的分析计算。常温下,同一集箱上组装紧密的各炉管和端管板管孔具有均衡的支承配合关系,当盘管升温运行,管板和集箱受热膨胀后带动炉管沿垂直方向位移,将产生两种载荷再分配:第一,进口集箱、端管板、中间管板、出口集箱,四者的温度依次升高,各自的垂直位移不一致,四者支承的质量重新协调;第二,四者各自内部的质量再分配,这是由于若干层炉管高度处的位移累积将打破各炉管和管孔均衡的配合关系,可造成部分配合关系松弛甚至支承关系消失,同时另一部分配合关系更紧密,配合紧密的部分将使凸缘增加支承,其附加弯矩显著。图3展示了顶层管孔向上位移量是底层管孔向上位移量的约5倍。

图2 立式集箱Fig.2 Vertical manifold

图3 管板位移分析Fig.3 Displacement analysis of tube sheet

相应的结构设计对策:首先,是从结构支点的确定上使四者的垂直热位移方向要一致;其次,是对四者在加热炉开车升温、高温运行、停车降温动态过程的热位移应力进行计算校核,如果应力水平较高,增加集箱与其相邻的端管板的距离可提高结构柔度,有利于降低这两种载荷再分配引起的应力。

(3) 周边运行动态

从加热炉生命周期来说,包括内部运行动态和周边运行动态。如果项目设计需要炉管承担周边管道的热补偿功能,加热炉就不是自我封闭的运行。图2的大集箱及介质重量通过端管板作为支点产生杠杆效应,影响到不同中间管板的承重量,温度致炉管热伸长将使盘管施加给首块中间管板和末块中间管板的横向摩擦推力有明显差异,原来某些只起定位作用的结构增加了新的受力功能,需要细心布置各块管板的装配,而不仅仅是考虑标准中推荐的管板间距。静态模型应包括管线保温层厚度,动态模型应考察现场的工艺管线与框架距离是否足够热位移,而不会挤压保温层。

2 结构细节优化设计

(1)盘管承压系统以集合管设计为例

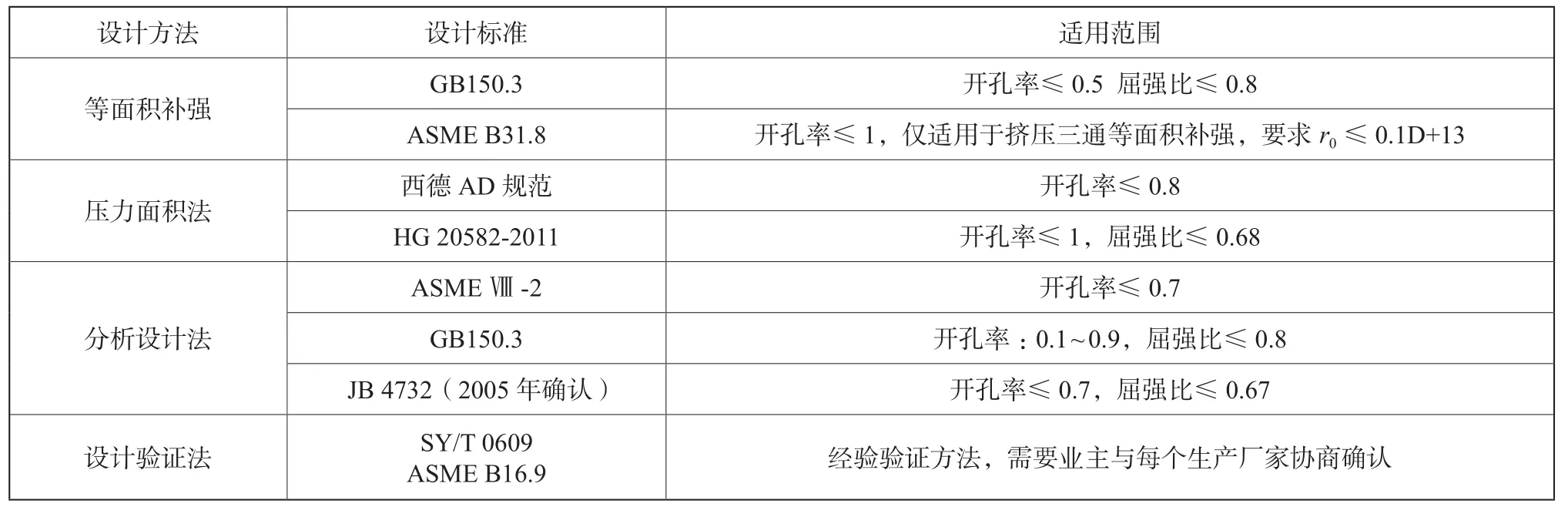

常见设计是以流程面积和开孔强度校核为主,内压和温度载荷作用下的设计方法包括单孔和排孔结构。据2014年报道[6],管道科学研究院完成的油气管道用大开孔率三通设计方法通过了国内专家的技术评审。表1是不同标准的开孔补强设计方法。

更细致地集合管及其凸缘所承受的力矩载荷和热载荷也已成为设计考虑的基本载荷。

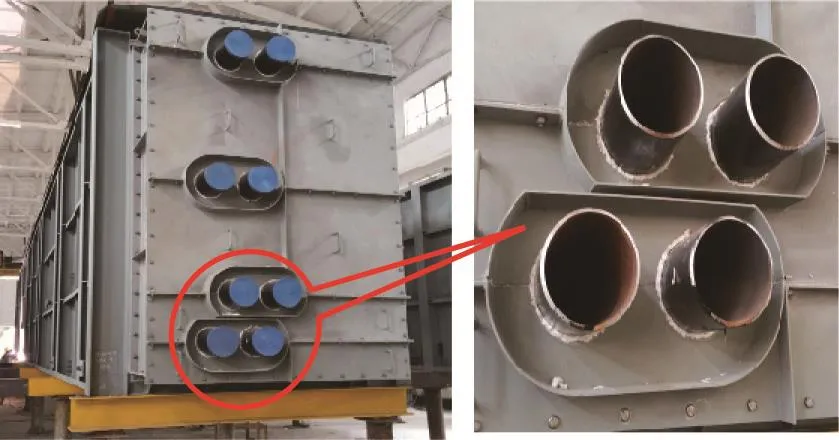

在结构的工艺适应性上,文[7]针对介质进出集合管的流向不同而定义的Z型集合管与U型集合管两种不同结构,以介质分配到炉膛内的各个分支管路中的流量均衡性为对象,建立模型进行了案例分析,得出了U型走向更优的结论。

(2)钢构支承系统以管板设计为例

图4所示的等强度管板结构特点反映在外形上,其加强筋是中间高两端矮的形状,有别于传统的统一宽度结构。其实,加强筋管板也可设计成加强筋高度顶端平齐,但是开有管孔的腹板中间厚两侧薄的形状,有别于传统的统一厚度结构,见图5。这两种结构主要是针对两侧简支的管板在跨度中间的应力水平较高的专门设计,特别是跨距较大的宽而矮的管板,可使整块管板的应力水平趋向均匀,各局部结构金属材料的强度得到充分利用。

表1 开孔补强设计方法Tab.1 Design method of reinforcement for opening

图4 变筋高等强度管板Fig.4 Tube sheet of equal strength on variable rib hight

图5 变腹厚等强度管板Fig.5 Tube sheet of equal strength on variable thickness of pectoral plate

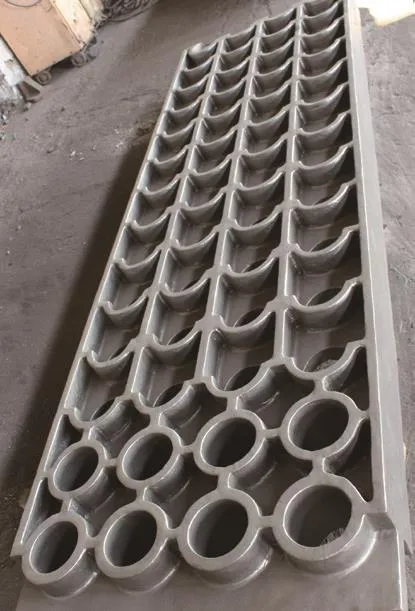

等强度管板的另一种表现形式在其内部的局部结构。图6的管板孔弧形加强筋、图7的管板孔圆形加强筋和图8的管板孔蜂窝形加强筋是同类加热炉的不同设计,反映了结构改善中细节分类的探求及其设计中对载荷处理技术的差异,侧重点离不开质量的提高。

文[8]则对大型加热炉管板加强筋的结构进行了优化分析。

图6 弧形加强筋Fig.6 Stiffening rib of arc shape

图7 圆形加强筋Fig.7 Stiffening rib of circularity shape

图8 蜂窝形加强筋Fig.8 Alveolate stiffening rib

(3)结构与热效率

弯头箱内的热气氛对弯头基本不存在对流加热,反而存在弯头向弯头箱内空间的放热,因此,通过图9的弯头箱衬里不锈钢箔保护,同时反射回弯头放出的热量,减少热损失。当然,最佳的设计是处理好弯头箱与端管板之间的密封问题,从而把弯头箱扩展成对流换热的炉膛部分,利用起弯头的换热面积。

图9 弯头箱衬里保护膜Fig.9 Lining safeguard of bend pipe box

有的大型加热炉对流段炉单向流程的管较长,一般设计多件中间管板,穿过不同管板的同一条炉管在概念上被各管板分为几段,这几段炉管内的流体由于吸热渐变,有些成分容易相变而物性不同,各段与炉管外烟气的交叉错流热交换略有区别,精确计算时不宜按工艺平均参数计算。因此,有设计要求在穿过中间管板的一小段翅片管上的翅片之间缠绕上陶纤,减少烟气窜流以期接近计算模型,图10所示,其效果不甚明了。由于该段翅片缠绕上陶纤之后不再组焊起滑板作用的管托,因此,堵塞的陶纤更主要起到了翅片之间的扶持作用。

图10 翅片管过管板孔段Fig.10 Finned tube section of penetrating the tubesheet hole

3 安全防护设计

(1)结构成本与安全

以管板为例,有些加热炉对流段较宽,管板跨距较大且支承较重,加厚其腹板会明显增加制造成本,图11和图12分别在管板底部设置与管板本体一体化铸造成形的加强筋或加强底梁,图13则让没有一体化加强底梁或加强筋的管板支承在其底部的另一条型钢支梁上,也可取得满意的效果。管板另一个安全要求是其高温防腐性,某些燃料及其高温烟气成份下,需要铸造管板含有钴元素成份。

图11 带底筋管板Fig.11 Tubesheet with bottom rib

图12 带底梁管板Fig.12 Tubesheet with bottom beam

图13 管板支承梁Fig.13 Support beam of tubesheet

(2)安全防护

以炉墙的制造过程顺序为例,可有四道防护要求。一是墙板与墙板拼接焊接或墙板与立柱横梁组焊成钢构后,其焊缝密封性的盛水渗透检验。箱式炉墙板宜外表面向上平置盛水检验,圆筒炉墙板则宜内表面向上盛水检验。二是炉墙板背面焊接爪钉后的保护涂料,从环氧沥青底漆升级到图14的耐烟气低温露点腐蚀的防腐漆,涂敷的次数或干膜厚度都有要求。三是背衬板在浇注前铺设隔水的塑料薄膜,以及爪钉穿过薄膜处的密封。四是浇注层迎火面涂敷抗渗透有机涂料,涂敷的时机、次数及用料量。混凝土的渗透性是影响其使用寿命的主要因素,有机硅渗透剂能渗入混凝土层一定的深度,起着透气但不透水的作用,适用于既防腐又耐磨的表面。

图14 墙板防腐漆Fig.14 Anit-corrosive paint of wall plate

再以圆筒炉辐射段吊挂盘管为例。其下部自由端距离加热炉底部对应结构的距离要足够,以便于UT检测判断是否存在图15的弯头冲蚀[9],如果该距离较小,炉管受热应力影响伸长量比较大,则自由端可能与炉底接触,从而产生一个反向约束力,引起炉管弯曲[10]。

图15 盘管弯头冲蚀Fig.15 Erosion inside bend of coil pipe

最后以重整四合一炉出口集合管盲端法兰盖腐蚀及结构优化为例[11]。在出口集合管盲板法兰发生了氢气-硫化氢化学腐蚀,其疏松多孔的腐蚀产生物在高流速流体冲刷下发生冲刷腐蚀,图16所示,在盲盖内侧加焊网笼的改进结构能有效扰乱漩窝状流态,并使实际发生腐蚀位置处的涡量值、最大流体速度值降低,从而避免了冲蚀。

图16 集箱端盖部位冲蚀Fig.16 Erosion on end cover of manifold

(3)事故工况设计

加热炉事故工况常指部分或全部操作工况突然急剧变化甚至消失引起设备失效的情形,与预见的开停车工况不同,事故工况设计是防止出现事故工况、或者出现事故工况后设备不会受到损伤、或即便稍有损伤但还能继续恢复安全运行的设计。2015年1月8日中国石化报第5版报道,外部电网停电导致某制氢转化炉炉管发生变形,焊缝开裂,需要停车检修并更换炉管。图17中左侧的回弯头扭转变形是炉管弯曲变形连带引起的结果,不影响加热炉的正常运行,不属于事故工况设计。

图17 回弯头变形Fig.17 Deformation of return bends

(4)整体全寿命改善设计

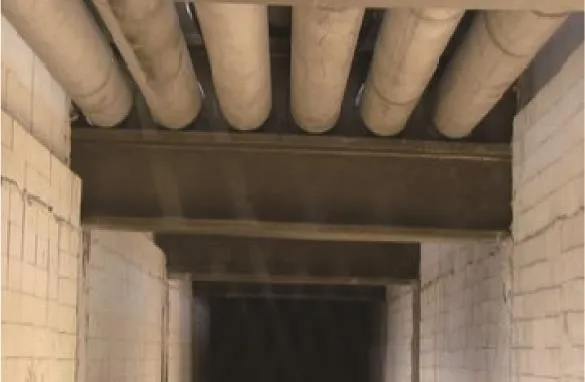

加热炉的盘管承压系统、墙壳隔热保温层、钢结构支承系统,三者的结构材料及载荷形式差异巨大,协调好各自的使用寿命是提高整炉使用寿命的关键。其中炉墙衬里的维护检修较为困难,既影响热效率也影响寿命,2014年9月30日中国石化报第6版报道,对乙烯裂解炉运行质量影响最大的是衬里脱落。图18是某加热炉对流段炉顶板在安装前的状态,其带折流筋的隔热衬里材料采用陶纤块而减轻了重量,提高了变形柔性,比采用浇注衬里显得优越。目前,窗式侧墙已在工程化应用,卸下墙窗即可对包括衬里等炉膛内件进行维护,也便于对翅片管中烟尘的清理,其效果有待工程检验。

图18 炉顶板带折流筋的陶纤衬里Fig.18 Ceramic fber lining with baffe fow rib on the top plate of furance

4 热效率及智能控制

加热炉热效率的提高从以下三方面,首先是合理的工艺流程和工艺参数作为基础,再依靠炉墙的保温隔热技术和炉膛的高效换热技术作为设备保障,最后需要平稳的操作和自我协调的动态操作进行优化。

(1) 炉管穿过端管板的密封

在对流段,炉管两端承受了来自炉管全长的热膨胀位移,位移最大,炉管两端穿过端管板段的管孔间隙是周向不均匀的,其密封结构要适应炉管伸缩的滑动和摩擦,隔热材料填料函设计成图19和图20的独特结构,强度及密封性优于图8的结构,这样使得烟气无法从管孔窜到端管板外的弯头箱内。

图19 钉头管端段结构Fig.19 End section structure of stud tube

图20 翅片管端段结构Fig.20 End section structure of fnned tube

(2) 炉管穿过盖板的密封

图21、图22和图23分别是炉管穿过端墙或弯头箱盖板的密封结构,前两者通过螺栓将两半环板组成整圆,便于拆卸,图21还在墙外给炉管设置了小支座,图23则在盖板开孔周边设置了加强环。图24是小集箱管穿过弯头箱盖板的密封结构,集箱管预先穿上圆形环盖后再与外面的管线组焊,环盖可移离密封口,但是无法拆下。

(3) 烟气折流

图21 炉管穿过端墙板Fig.21 Tube penetrating the end wall

图22 炉管穿过弯头箱盖板Fig.22 Tube penetrating the cover plate of bends box

在炉膛内,错排的炉管在靠近炉墙的两侧留下半边管位,可通过图25管板上的支杆装上假管,使烟气流态连续。其他需要设置假管的部位见文[12]。

图23 集箱盖板上炉管孔的加强环Fig.23 Stiffening ring of tube hole on cover plate plate of headers

图24 小炉管穿过集箱盖板Fig.24 Small tube penetrating the cover plate of headers

图25 管板上的假管支杆Fig.25 Support rod for false tube on tubesheet

(4) 管板的隔热

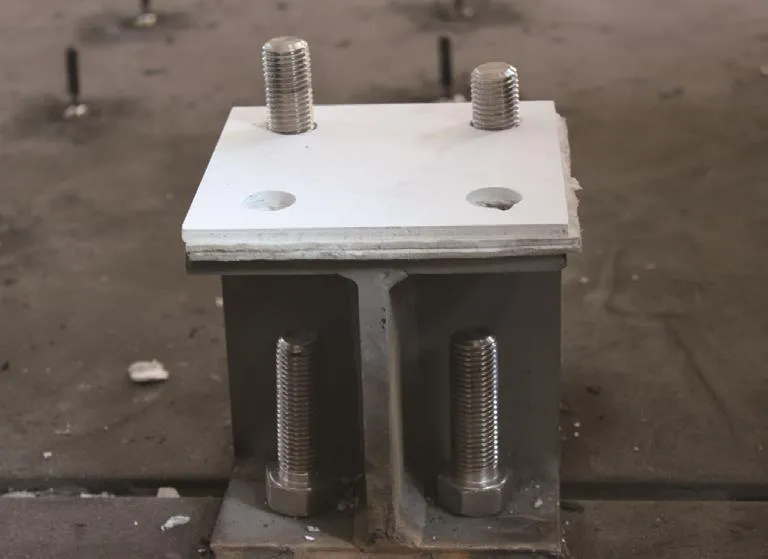

在管板与其支承之间设置图26的隔热垫无疑是阻隔炉内往炉墙钢构传热的好办法。

(5)智能优化控制

长期以来,石化加热炉特别是乙烯裂解炉的辐射段在工艺优化和热效率中具有主导地位,成为技术创新改造的对象,整炉热效率的提高可转向平稳操作和动态操作的优化。加热炉运行波动较大的主要原因是:进炉物料组份变化较大;气体燃料管网压力变化;燃料组成和发热量变化;处理量调整比较频繁;没有专业司炉操作岗位。

图26 支承与管板之间的隔热垫Fig.26 Insulating plate between support and tubesheet

加热炉优化控制系统的具体控制对象:装置内各台加热炉的热风进风蝶阀和烟道挡板;空气预热器的鼓风机和引风机(控制阀门或控制转速);空气预热器旁通阀。

加热炉优化控制的技术手段:控制加热炉供风和引风,以降低过剩空气系数,燃料消耗最低为目标;多种优化控制算法和寻优;复杂控制对象的技术对策;加热炉优化控制系统采用多参数、多变量、多回路的协调、配合和互补的调节控制过程,对比效果较好。

目前,加热炉优化控制系统的安装和调试,完全可以在装置不停车的正常生产条件下进行,体现出智能控制接口的模块化特性。

5 结束语

模块结构精度是模块化的基础,加热炉模块化设计质量的主要目标虽然在于模块顺利吊装,其实包含分模连接面的密封强度和连接节点强度的要求,模块化设计质量的提高需要新的技术手段来实现,设计质量还表现在管理上,完善的设计文件应深化设计质量技术要求,包含对关键零部件基本制造规范、质量检验或工程管理的专业内容,以反映某些分散在计算书中的数据要求或无法通过图示表达的其他要求。

同时,模块化设计更需要明确的工程问题进行技术引导,结构大型化是模块化的前提,未来的发展应该以单位结构容积的产能规模最大化为方向。其中,辐射段炉腔尺寸及其温度分布与燃料及其燃烧器有关,高效环保的智能燃烧器可以作为创新对象,对流段的炉管数量及其单管长度局限了结构继续大型化,高效炉管也可以作为创新对象。

国内外著名的加热炉供应商都具有自己独具特色的一套质量保证技术及管理体系,以此树立品牌标志。相对于一般的供应商或仅提供设计技术而不提供产品的供应商而言,具有品牌标志的供应商其质量技术保证管理体系既取得工程承包商的认可,也取得了业主和用户的认可。

[1]蔡建光.加热炉的模块化设计与工厂制造[J].石油化工设备技术,2003,24(5):34-36.

[2]张小筠.浅议加热炉设计应对国际化的举措[J].石油化工设计,2011, 28(2):59-61.

[3]王昌冕.石油化工装置加热炉模块化设计[J].企业技术开发,2012,31(25):36-37,58.

[4]乔靖杰,韩长军,谭传强,等. 国际项目的加热炉模块化设计与制造[J].化学工程与装备, 2012(2):101-103.

[5]余海军. 石油化工圆筒炉模块化设计[J].工业炉,2013,35(5):26-30.

[6]蓝天. 大开孔率三通设计方法通过专家评审[J]. 天燃气与石油,2014,32(5):9-9.

[7]冯永生. 加热炉集合管设计[J]. 石油化工设备技术,2014,35(6):29-33.

[8]蔡建光,孙毅,历亚宁,等. 大型加热炉管板加筋肋的结构优化[J]. 石油化工设备技术,2014,35(4):36-38.

[9]陈孙艺,袁抗美.糠醛装置圆炉辐射段管线的坑蚀分析[J].腐蚀与防腐,2008,29(3):152-154,162.

[10]丁玉波,孙铁.圆筒形加热炉热辐射管金相组织检测及弯曲变形原因分析[J]. 化工设备与管道,2006,43(5):22-24,31.

[11]郭福平,陈文红,陈志静,等. 重整四合一炉出口集合管盲端腐蚀研究及结构优化[J].工业安全与环保,2015,41(5):49-51.

[12]陈孙艺. 大型加热炉高等级发展促进模块化设计技术进步[J].石油化工设备技术,2014,35(3):39-43.

Optimum Design of Local Structure in Large Heating Furnace

Chen Sunyi

(The Challenge Petrochemical Machinery Corporation of Maoming, Maoming 525024)

In order to promote technical development for integral modular construction of large-scale heating furnace used in oil refining chemical industry, four aspects from technical view for improving the modularize design quality of local structure were summed up. First is 3D solid simulation, including both of static modular and dynamic modular; second is structure detail optimization, including the design of equal strength tube sheet in support system, and the design of flow direction of manifold affecting heat effciency; third is safe-guard, including the cost of safety structure, safe anticorrosion, design for accidence situation,and design for integral life cycle; fourth is heat effciency and intelligent controls, including sealing of tube penetrating the wall, the baffe fow of fue gas, the optimized control of operation. Finally, the maximization of capacity and scale for unit structure volume was suggested, which is the developing direction of the large-scale modules.

heating furnace; modularize structure; optimum design; quality assurance; structural improvement

TQ 054

A

2095-817X(2017)03-0032-008

2016-12-07

陈孙艺(1965—),男,教授级高级工程师,从事承压设备及管件的设计开发、制造工艺、失效分析及技术管理。