基于DEFORM的索具接头内孔反挤压成形数值模拟

2017-07-31冀晓磊韩鹏彪鲁素玲王同会陈玉玺崔建英

冀晓磊,韩鹏彪,鲁素玲,刘 乐,马 磊,王同会,陈玉玺,崔建英

(1.河北科技大学材料科学与工程学院,河北石家庄 050018; 2.巨力索具股份有限公司, 河北保定 072550)

基于DEFORM的索具接头内孔反挤压成形数值模拟

冀晓磊1,韩鹏彪1,鲁素玲1,刘 乐1,马 磊1,王同会2,陈玉玺2,崔建英2

(1.河北科技大学材料科学与工程学院,河北石家庄 050018; 2.巨力索具股份有限公司, 河北保定 072550)

为研究索具接头内孔挤压成形的可行性,采用有限元方法对索具接头内孔热挤压成形工艺进行了数值模拟分析。从金属流动规律及金属的流线分布两方面分析了索具接头内孔的成形性,并研究了不同挤压条件下索具接头的应力场、应变场及成形件晶粒大小的关系。确定了热挤压工艺参数:初始挤压温度为1 100~1 150 ℃,挤压速度为10 mm/s。通过有限元分析研究得出,内孔成形挤压后金属流线分布合理,无明显交叉、断裂的情况,且成形效果较好,尺寸精度较高。因此,该索具接头内孔热反挤压成形工艺切实可行。

塑性加工工艺与设备; 索具接头;反挤压;内孔成形;数值模拟;成形工艺

索具接头作为一种受力构件广泛应用于各个领域,必须具备良好的力学性能,以免发生断裂、开裂等危险[1-3]。目前索具接头的成形工艺主要采用提篮和锥体的组合焊接和整体铸造成形,组合焊接容易在结合处有气孔、夹渣等缺陷,这些缺陷减少了焊接截面积,降低了承载能力,产生应力集中,造成接头零件的脆性断裂。而铸造件容易形成缩松、缩孔等缺陷,严重影响索具接头的性能[4-6]。对索具接头采用内孔成形热反挤压的成形工艺,既能提高生产率又能节约成本,同时还能提升索具接头的安全性能[7-8]。

本文采用DEFORM-3D数值模拟软件对该制件进行塑性变形分析。DEFORM-3D可以分析金属成形过程中多个关联对象耦合作用下的大变形和热特性[9-10],通过研究索具接头变形过程中金属流动规律和流线分布,分析索具接头内孔热反挤压成形的可行性;通过分析挤压过程中应力和应变曲线以及晶粒的大小,得出可行的热挤压工艺参数,可以缩短工艺的研发周期,同时为索具接头热反挤压工艺设计及设备选择提供理论依据[11-12]。

1 零件工艺的分析

该制件所用材料为20 Cr,成形后的制件如图1所示。该制件形状比较复杂,上半部分是由半圆体和长方体组合成的提篮,下半部分是带有内直孔的锥体,且锥体外表面为曲线母线型曲面,该产品的坯料为热锻成形件,提篮部分及锥体(实心)采用闭式模锻整体成形(如图2所示),结合该件结构特点,提出了适合该产品件的热反挤压成形工艺。该索具接头内孔反挤压成形并不是传统的直筒反挤压,所成形的制件为外锥内直孔型件,其反挤压成形难度要大于传统的直筒反挤压,且关于外锥内孔的挤压成形工艺参数鲜有报道,因此对外锥内孔制件的热反挤压进行成形参数的工艺分析研究,具有一定的理论意义,且可为实际生产提供工艺设计依据[13]。

图1 产品形状尺寸Fig.1 Product shape

图2 坯料Fig.2 Blank

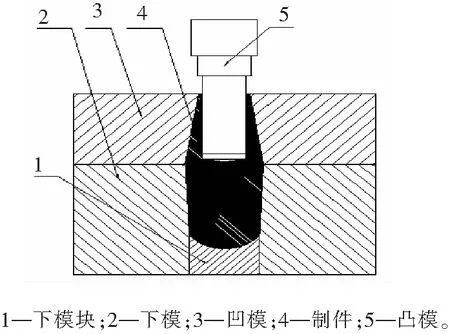

图3 几何模型Fig.3 Geometric model

2 建模及模拟条件

2.1 模型的建立

由制件的结构形状可以看出,在成形过程中,锥体小端部分的成形受到的摩擦力大,容易出现金属流动不均匀、填不满、成形不完全的现象,运用DEFORM软件对该制件的成形过程进行数值模拟分析,观察其制件锥体型腔填充效果。利用Solidworks建立制件及模具的三维模型, 将实体模型文件导出STL格式,然后再导入DEFORM-3D模拟软件中[14-15]。模具及坯料的有限元几何模型简图如图3所示。

2.2 模拟参数设置

在成形过程中,不同的挤压温度和挤压速度对工件的成形效果和力学性能有很大的影响。为得到合理的挤压参数,根据工艺实验条件,将坯料的初始温度分别设为1 100,1 150,1 200 ℃,凸模的挤压速度分别设为1,5,10 mm/s进行模拟。采用相对网格划分方式将坯料划分为40 000个单元,制件材料对应DEFORM中的AISI-5120,模具材料为AISI-H-13。挤压前对模具进行预热,预热温度为250 ℃,毛坯与模具的摩擦方式定义为剪切摩擦,摩擦系数为0.3。坯料为塑性体,凸模、凹模、下模以及下模块均考虑为传热的刚性体,坯料与模具的热交换系数为1 N/(mm·s·℃)[16]。

3 数值模拟结果及分析

3.1 成形性分析

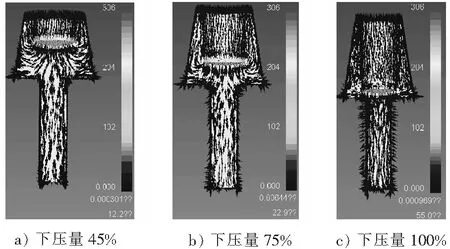

索具接头内孔热反挤压成形性可从金属流动规律和金属流线分布两方面进行分析。金属流动规律反映了挤压成形效果,金属流线可用于判断挤压件力学性能的好坏。良好力学性能的挤压件,金属纤维组织分布合理,无交叉、断裂、急剧弯折等情况[17-19]。此成形性研究初始挤压温度为1 100 ℃,挤压速度为1 mm/s。图4为金属流动情况,图5为金属流线分布。

图4 不同下压量金属的流动情况Fig.4 Flow of metal under different press stroke

图5 金属流线分布Fig.5 Analysis of metal flow line

由图4可知,下压量为45%时,金属产生塑性变形,受到向下冲头的挤压,金属除了向上流动外还有一部分金属向底端流动,填充底部;当下压量为75%时,金属流动主要发生在挤压顶端,此时提篮处金属并未发生流动;当下压量达到100%时,此时金属填满锥体型腔,并未出现未填充现象,且成形效果较好,尺寸精度较高。

由图5所示的金属流线模拟结果可以看出,只有索具锥体部分的金属流动。由于锥体边缘部分金属表面与模具表面的摩擦力较大,金属流线有一定的弯曲。提篮最底端部分发生小变形,但提篮的整体金属流线并未发生变化。整个反挤压过程中,金属流线分布合理,并未出现交叉、断裂等缺陷,满足了挤压件良好的力学性能要求。

3.2 初始挤压温度对应力、应变及晶粒大小的影响

图6 选点示意图Fig.6 Diagram of points sort

挤压温度是根据20Cr锻压温度范围选择的,挤压时的温度就是变形区的温度[20]。在热挤压过程中,挤压变形量大,且在很短的时间内完成,将产生大量的变形热,同时坯料与模具摩擦产生摩擦热,因此挤压变形区的温度会比初始挤压温度高,如果初始挤压温度过高,将会影响制品表面质量及尺寸的精度,同时还会降低金属的流动速度,因此对坯料的初始挤压温度进行研究,对实际生产有参考和指导意义[21]。根据实际生产的条件,将研究的初始挤压温度定为1 100,1 150,1 200 ℃,挤压速度为1 mm/s。为了量化研究材料在挤压过程中变形区的情况[22],在坯料上选点A进行研究,选点示意图如图6所示,A点的坐标为(195,320,200)。图7为不同初始挤压温度下,时间与节点A应力、应变的关系;图8为不同初始温度下成形后晶粒的大小与数量。

图7 不同的初始温度与应力、应变关系Fig.7 Relationships between extrusion temperature and stress and strain

图8 不同初始温度下成形后晶粒大小与数量Fig.8 Relationship between grain size and quantity under different extrusion temperature

由图7可知,在不同的挤压初始温度下,应力、应变的变化规律一致,随着变形程度的增加应力不断的增加,达到最大值后成形结束。且不同初始挤压温度下,最大应力值差别不大。

不同的初始挤压温度下,应变的变化趋势大致相似,随着变形程度的增大而增大,温度越低,应变值越高。应变在初始阶段受挤压温度的影响较小,当变形量不断增大时,应变也骤然增加。初始挤压温度越低,则最终应变值越大。

晶粒大小对制件的力学性能及理化性能带来很大影响,所以在生产中采用合理的工艺来控制晶粒的大小。晶粒越细,不同取向的晶粒越多,变形能较均匀地分散到各个晶粒,即可提高变形的均匀性,同时,晶界总长度越长,位错移动时阻力越大,所以能提高强度、塑性和韧性[23-24]。从图8可知,在1 100 ℃下成形后细小晶粒数量是最多的。因此,1 100 ℃下初始挤压温度有利于组织的均匀化。综合初始挤压温度对应力、应变以及晶粒大小的影响,选取初始挤压温度范围为1 100~1 150 ℃。

3.3 挤压速度对应力、应变及晶粒大小的影响

挤压速度的大小直接影响着生产率,因此在保证产品质量和设备能力的条件下,尽可能提高挤压的速度。根据实际的生产能力和生产挤压速度范围,研究挤压速度为1,5,10 mm/s的挤压情况,还是通过坯料上节点A进行研究,其中热挤压温度为1 100 ℃。图9为不同的挤压速度下,节点A位移与应力、应变的关系;图10 为不同挤压速度下成形后制件晶粒大小与数量[25]。

图9 不同挤压速度下应力、应变与位移的关系Fig.9 Relationships between stress and strain and displacement under different extrusion speed

由图9可知,等效应力随着挤压的进行不断增大。当挤压速度为1 mm/s,节点位移为17 mm时,便不再移动,此时成形尚未结束,应力不断增加,这样会使残余应力较大。当挤压速度为5 mm/s,节点位移为19 mm时,此时成形结束,应力减小,但由于节点位移没有达到最大值便结束,变形不均匀。当挤压速度为10 mm/s,节点位移为23.5 mm时,成形结束,应力减小,变形相对均匀。

在挤压过程中随着节点位移的增加,应变值不断增加,挤压速度为10 mm/s时,应变值增加较快,随着挤压的进行,节点的应变值随挤压的速度差别增大。

图10 不同挤压速度下成形后晶粒大小与数量Fig.10 Relationship between grain size and quantity under different extrusion speed

从图10可知,在10 mm/s下成形后晶粒数量是最多的,晶粒也是最细的。因此,10 mm/s挤压速度最有利于组织的均匀化,成形性能较好。

4 结 论

1)利用DEFORM-3D模拟软件分析了金属的流动规律及流线分布,金属填满锥体型腔,且成形效果较好,尺寸精度较高,金属流线分布合理,并未出现交叉、断裂等缺陷,满足了挤压件良好的力学性能要求,证明了该索具接头内孔热反挤压成形工艺的可行性。

2)通过DEFORM-3D软件研究了不同初始挤压温度以及挤压速度下索具接头的应力场、应变场及成形件晶粒大小的关系,得出初始挤压温度越低,挤压速度越大,应变也越大,晶粒越细小,组织越均匀,成形性能越好。

3) 得出了可行的热挤压工艺参数:初始挤压温度为1 100~1 150 ℃,挤压速度为10 mm/s。

/References:

[1] 刘志.我国吊索具发展综述[J].广东造船,2013(3):33-35. LIU Zhi. Review on the development of lifting sling[J]. Guangdong Shipbuilding, 2013(3):33-35.

[2] 苏国锦. 吊索具检验原理与实践应用问题研究[J]. 中国修船,2014,27(5):53-56. SU Guojin. Research on lifting gear inspection principle and practical application[J]. China Shiprepair,2014,27(5):53-56.

[3] 丁小建,杨海荣,沙林.船厂大型起重吊索具的管理[J].江苏船舶,2012,29(1): 37-39.

[4] 李超. 索具用浇铸接头(BJ40)整体锻造工艺研究[D].石家庄:河北科技大学,2013. LI Chao.Solid Forge Process Research on Casting Rigging Joint(BJ40) [D]. Shijiazhuang:Hebei University of Science and Technology,2013.

[5] 魏朋花,田丽茹. 压制法对焊式浇铸接头及其索具生产工艺[J]. 金属制品,2014,40(5):24-27. WEI Penghua,TIAN Liru.Production process of press forming butt welding type cast joint and its sling[J].Metal Products, 2014,40(5):24-27.

[6] 李国英,王文生,魏朋花. 钢丝绳浇铸索具的研究与应用[J]. 金属制品,2015,41(2):16-21. LI Guoying,WANG Wensheng,WEI Penghua. Research and application of casting steel wire rope slings[J].Metal Products,2015,41(2):16-21.

[7] 温志高. 基于DEFORM的汽车轮毂轴管热挤压过程的数值模拟[J]. 锻压装备与制造技术,2008(2):58-60. WEN Zhigao. Numerical simulation on auto axle tube in hot extrusion process based on DEFORM[J]. China Metal Forming Equipment & Manufacturing Technology,2008(2):58-60.

[8] 张国新. 基于Deform石油钻具接头热挤压成形[J]. 热加工工艺,2012(5):78-79. ZHANG Guoxin. Hot extrusion process for petroleum drilling rig’s connection based on Deform[J].Hot Working Technology,2012(5):78-79.

[9] 周朝辉,曹海桥,吉卫,等. DEFORM有限元分析系统软件及其应用[J]. 热加工工艺,2003(4):51-52. ZHOU Zhaohui,CAO Haiqiao,JI Wei, et al.Application of DEFORM limited liability analysis system software [J]. Hot Working Technology,2003(4):51-52.

[10]田甜,张诗昌. Deform在锻造中的应用[J]. 冶金设备,2009(5):67-70. TIAN Tian, ZHANG Shichang.Application of Deform in forging[J]. Metallurgical Equipment,2009(5):67-70.

[11]薛永栋,韩静涛. 基于DEFORM的金属压力加工数值模拟[J]. 冶金设备,2007(4):34-37. XUE Yongdong,HAN Jingtao.Application of DEFORM software in simulation of metal plastic deformation[J]. Metallurgical Equipment,2007(4):34-37.

[12]鲁素玲,刘玉忠,韩鹏彪,等. 深小锥孔零件无芯棒开式冷挤压刚塑性边界分析[J]. 河北科技大学学报,2004,25(1):42-45. LU Suling,LIU Yuzhong,HAN Pengbiao,et al. Analysis of plastic deformation for the deeper-thinner and cone hole open-die cold extrusion without mandrel[J].Journal of Hebei University of Science and Technology,2004,25(1):42-45.

[13]张双杰,毛浩恩,鲁素玲,等. 深小锥孔挤压成形极限变形程度理论判据建立[J]. 河北科技大学学报,2005,26(1):36-38. ZHANG Shuangjie,MAO Haoen,LU Suling, et al. Theory research on the maximum reduction of deep tine taper hole formed by open-die cold extrusion[J].Journal of Hebei University of Science and Technology,2005,26(1):36-38.

[14]谭建波,王子超,王东旭. 杯形件半固态模锻充型过程模拟及实验验证[J]. 河北科技大学学报,2015,36(3):313-318. TAN Jianbo,WANG Zichao,WANG Dongxu. Simulation and experimental verification of the filling process of semi-solid die forging for cup shell[J]. Journal of Hebei University of Science and Technology, 2015,36(3):313-318.

[15]谭建波,赵鹏鹏. 成形速度对7075半固态模锻组织均匀性的影响[J]. 河北科技大学学报,2016,37(6):609-613. TAN Jianbo,ZHAO Pengpeng. Influence of forming velocity on the uniformity of microstructure of semisolid die forging 7075 alloy[J]. Journal of Hebei University of Science and Technology, 2016,37(6):609-613.

[16]叶星辉,郑光文,白凤梅,等. 基于DEFORM-3D的压料油缸闭塞成形工艺可行性研究[J]. 精密成形工程,2016,8(5):131-136. YE Xinghui, ZHENG Guangwen, BAI Fengmei, et al. Feasibility study on the forming technology of press cylinder block based on DEFORM-3D[J]. Journal of Netshape Forming Engineering, 2016,8(5):131-136.

[17]陈志仁. 曲轴锻造过程金属流动与微观组织演化规律的数值模拟研究[D]. 济南:山东大学,2013. CHEN Zhiren. Study on Numerical Simulation of Metal Flow and Microstructure Evolution of a Crankshaft Forging Process[D]. Jinan:Shandong University,2013.

[18]胡成亮,刘全坤,刘永熙,等. 齿轮锻造金属流动规律分析及工艺改进[J]. 机械工程学报,2008,44(5):186-190. HU Chengliang,LIU Quankun,LIU Yongxi, et al.Analysis of metal flow and technology improvement on gear forging[J]. Chinese Journal of Mechanical Engineering,2008,44(5):186-190.

[19]谭利广,肖小亭,温华典,等. 带预制孔筒形件拉深成形金属流动规律的研究[J]. 锻压技术,2011,36(6):114-119. TAN Liguang,XIAO Xiaoting,WEN Huadian, et al. Study on metal flow of cylindrical part deep drawing whit prefabricate-holes[J]. Forging and Stamping Technology,2011,36(6):114-119.

[20]张双杰,刘玉忠,高小会,等. 中碳钢(45#)开式冷挤压极限变形程度的实验研究[J]. 河北科技大学学报,2000,21(4):46-49. ZHANG Shuangjie,LIU Yuzhong,GAO Xiaohui, et al. Experimental study on limit reductions of medium carton steel(45#) by open-die cold extrusion[J].Journal of Hebei University of Science and Technology, 2000,21(4):46-49.

[21]贾璐,李永堂,李振晓. 基于ABAQUS的铸态耐热合金钢热挤压成形数值模拟研究[J]. 精密成形工程,2016,8(5):108-115. JIA Lu,LI Yongtang,LI Zhengxiao. The numerical simulation bast on ABAQUS for hot extrusion foring of cast heat-resisting alloy steel[J]. Journal of Netshape Forming Engineering, 2016,8(5):108-115.

[22]王姝俨,夏华. 初锻温度对导套模锻成形影响规律的分析[J]. 精密成形工程,2016,8(4):65-68. WANG Shuyan, XIA Hua. Analysis on the influence of initial forging temperature on the formation of the guide bushing [J]. Journal of Netshape Forming Engineering, 2016,8(4):65-68.

[23]胡光明,刘旺玉,林伟强. 基于Deform的金属锻造过程的晶粒度分析研究[J]. 锻压技术,2013,38(3):3-7. HU Guangming,LIU Wangyu,LIN Weiqiang. Grain size analysis of metal forging process based on Deform[J].Forging and Stamping Technology,2013,38(3):3-7.

[24]林伟强. 基于Deform金属锻造和热处理的晶粒度分析及组织遗传研究[D]. 广州:华南理工大学,2012. LIN Weiqiang.Based on Deform Analysis of the Grain Size and Research of Organization Inheritance During Metal Forging and Heat Treatment[D]. Guangzhou:South China University of Technology,2012.

[25]唐妍. 不同挤压速度对铝型材挤压过程的影响[J]. 机械设计与制造工程,2013,42(9):58-61. TANG Yan. The effects of different extrusion speed on the aluminum profile extrusion process[J]. Machine Design and Manufacturing Engineering,2013,42(9):58-61.

Numerical simulation for inverse extrusion forming of the holeof a rigging joint based on DEFORM

JI Xiaolei1, HAN Pengbiao1, LU Suling1, LIU Le1, MA Lei1, WANG Tonghui2,CHEN Yuxi2, CUI Jianying2

(1.School of Materials Science and Engineering, Hebei University of Science and Technology, Shijiazhuang, Hebei 050018, China; 2.Juli Sling Company Limited, Baoding, Hebei 072550, China)

In order to study the feasibility of hot forging forming process for rigging joints, the numerical simulation of hot inverse extrusion forming technology of the hole of a rigging joint is analyzed with finite element method, and the formability of rigging joint hole is analyzed from both metal flow regularity and metal streamline distribution. The relationships of rigging joints under different extrusion conditions between stress field, strain field and change of grain size of the extrusion parts are studied. The extrusion technological parameters are obtained which are initial temperature of 1 100~1 150 ℃ and extrusion speed of 10 mm/s. Through finite element analysis, after forming of the hole under extrusion, the simulation results show that the distribution of metal flow line is reasonable, there is no obvious cross or fracture, the forming result is good, and the dimensional accuracy is high. So the hot inverse extrusion forming of the hole of the rigging joint is feasible.

plastic forming processing and equipment; rigging joint; inverse extrusion; forming of the hole; numerical simulation; molding process

2016-12-30;

2017-02-18;责任编辑:陈书欣

河北省科技计划项目(15211804D)

冀晓磊(1988—),男,河北邯郸人,硕士研究生,主要从事金属塑性加工方面的研究。

韩鹏彪教授。E-mail:hpb68@163.com

1008-1542(2017)04-0383-06

10.7535/hbkd.2017yx04010

TG376.2

A

冀晓磊,韩鹏彪,鲁素玲,等.基于DEFORM的索具接头内孔反挤压成形数值模拟[J].河北科技大学学报,2017,38(4):383-388. JI Xiaolei, HAN Pengbiao, LU Suling, et al.Numerical simulation for inverse extrusion forming of the hole of a rigging joint based on DEFORM[J].Journal of Hebei University of Science and Technology,2017,38(4):383-388.