转炉渣的应用及其发展方向论述

2017-07-31北京瀚川鑫冶工程技术有限公司张建国

文/ 北京瀚川鑫冶工程技术有限公司 张建国

转炉渣的应用及其发展方向论述

The Application of Converter Slag and Its Development Direction

文/ 北京瀚川鑫冶工程技术有限公司 张建国

本文简单概述了转炉渣应用发展过程及我国现行的利用状况,对转炉渣的几种典型工艺处理方法进行了对比论述,简述了各自的优缺点,并较为详细论述了转炉渣目前的几种应用方向;并进一步指明,未来对转炉渣利用,应着力于通过科学而合理的改性而提升渣的资源禀赋,由此建立转炉渣大宗量、多途径、可循环利用的模式,实现真正意义上的转炉渣高效利用与全部利用,这是转炉渣未来利用的大趋势。

转炉渣 资源 综合利用

转炉钢渣是转炉炼钢过程中产生的废渣,主要来源于铁水与废钢中所含元素氧化后形成的氧化物,金属炉料带入的杂质,加入的造渣剂(如石灰石、萤石、硅石)、氧化剂、脱硫产物和被侵蚀的炉衬材料等。据统计资料,我国粗钢产量占全球粗钢产量的比例提高至45.5%,排放的转炉渣量约8 000多万吨。当前国内积存的转炉钢渣已有2亿多吨以上。

在转炉渣规模化利用初期,采用的是未加处理的粗放式直接利用,在含铁组分回收后,尾渣大都用于建筑回填、铺路、填海造地等。后来发现,一些用于建筑领域的利用技术实施后问题很多,甚至事故频发,以致转炉渣大宗量规模化利用技术长时间难以突破。一直到20世纪80年代,对转炉渣的利用技术,无论国内、国外,均无重大进展,规模化利用的模式并未建立。一些西方国家政府不得已开始采用对企业进行补贴的负经济效益方式加以利用,以解决其带来的环境污染问题。其主要原因在于:此前的很多基础研究多致力于熔渣的冶金性能,关注其冶金功用,而对凝渣本身的物理化学特性及资源化利用过程中的行为等均不清楚,相关基础研究非常薄弱,很多今天看来是显而易见的道理,在当时却困惑了冶金、环境乃至材料方面的专家多年。

直到20世纪80年代以后,关于转炉渣碱度高、自由氧化钙高、亚稳相多(因快冷过程相的非平衡演化导致),以及其时效分相导致氧化钙游离及结构的重组与破坏等等,这些带有本质性的系列问题才基本清晰。

一、转炉渣利用技术

1.转炉渣稳定化预处理技术

为解决上述转炉渣利用问题,人们认识到:转炉渣组成与物性的不合理,使其无法直接利用,只有将转炉渣出炉后先进行预处理,预处理好的渣一方面利于其中含铁组分的回收,另一方面要保证其组成与结构的基本稳定。具体包括:首先将出炉渣进行预处理,或“稳定化”处理,其主旨是预先消除或消解以自由及游离氧化钙为主的亚稳相,使转炉渣在被利用前组成与结构基本稳定,并利于渣、铁分离。其次,将预处理好的转炉渣依据需要,进行资源化利用。

为此,相继开发出转炉渣的多种预处理技术,如热泼法、热闷法、盘泼法、滚筒法、风碎法等。这类可称之为两步法的转炉渣利用技术,一直延续到今天,并仍起着主导作用。下面对一些代表性的渣预处理技术的优缺点进行简单的对比分析。

(1) 预热自解热闷法

此法是较早开发的转炉渣预处理技术,也是国内钢企最早采用及引进的处理工艺。原理是将出炉渣置于可封闭罐内,利用出炉渣自身的显热与潜热,喷水对其作用,产生带压蒸汽,从而对钢渣强行“消解”。

其优点是:对欲处理钢渣没有特殊要求,钢渣消解较彻底,渣铁易于分离,回收铁组分后的尾渣矿物组织比较稳定、均匀,利于后续粗放式利用。缺点是:间歇性处理,处理效率很低,占用处理场地大,处理时间偏长,综合处理成本偏高,安全性控制要求也较高。因此,该工艺不太适合钢产量大的企业,目前一些企业在产能扩张后,摒弃了该工艺。

(2)水淬法

液态高温渣在流出、下降过程中,被压力水分割、击碎、速凝,在水幕中进行粒化。水淬工艺会因炼钢设备工艺布置、排渣特点不同而不同。如盘泼一水淬法,滚筒一水淬法等。

盘泼法优点是:用水强制快速冷却,处理时间短,生产能力大,处理过程粉尘少,钢渣粒度小,可减少破碎、筛分的工作量,便于金属料回收;钢渣游离氧化钙含量较低,改善了钢渣的稳定性,有利于综合利用。缺点是:设备投资比较大;处理过程蒸汽直接排放量较大,对厂房和设备寿命有一定影响;操作工艺比较复杂;对钢渣的流动性有一定要求,粘度高、流动性差的钢渣不能用该方法处理。

滚筒水淬法是将熔渣以适宜流速进入滚筒,在离心力和喷淋水作用下,熔渣被水激散并凝成小块而被收集。在滚筒内同时完成冷凝、破碎及渣、钢分离。宝钢经过多年探索,将1995年从俄罗斯拉乌尔钢铁公司引进的滚筒技术进行了多项改进,成功应用于宝钢、马钢等企业。改进后技术兼具工艺简化、流程短、设备布局紧凑、占地小等优点。

水淬法目前是我国采用较多的方法之一。该类方法优点是,处理量大、效率较高,处理后的钢渣游离氧化钙较低、粒化较为均匀且粒度分布较为理想,自由氧化钙消解也较为理想,渣中铁较少氧化,多以二价铁或金属铁存在,利于后续磁选分离。缺点是,对渣流动性要求较高,因冷却速度快,其结构内应力较大,化学活性相对较高,并存在时效相变的潜在机制。

(3)风碎法(钢渣风碎粒化技术)

将出炉熔渣倒入中间罐,运到风淬装置处进行处理。处理时,熔渣流被高速喷出气流打碎并呈抛物线运动,最终落入水池并被捕集。用于风碎的气体可以是空气、惰性气体或高压蒸汽等,被加热的气体可通过另外热交换装置进行热量回收。该法处理获得的渣粒粒径较小、粒径分布范围较窄,此法处理的渣冷凝速度最快,自由氧化钙消解也最为彻底,各晶相分布均匀,晶粒非常细小,颗粒硬度较大,相对其他处理方式,凝渣的结构内应力最大,往往会在一周内或稍长时间出现时效相变与结构重组,重组后的主晶相主要是硅酸二钙,且晶粒变大。

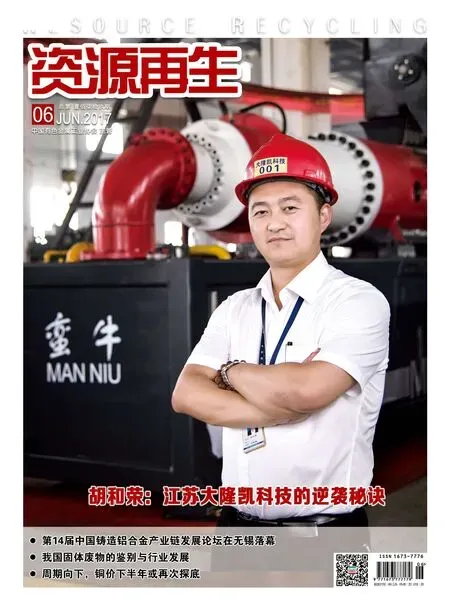

图-1 某钢厂转炉钢渣处理车间

2.转炉渣的应用

(1) 转炉渣在筑路方面的应用

转炉渣作为道路建筑集料,美国和日本等认为转炉渣集料力学性能较轧制碎石好,不但耐磨,而且具有一定的水化活性,适合作为沥青混合料骨料和基层集料,并制定了转炉渣道路集料的技术标准和施工规范。目前,美国转炉渣产量的约20%用于沥青混凝土集料,德国约95%转炉渣的用作道路集料。

国内转炉渣集料的研究虽取得了一定成果,但研究的不够系统,并且由于各个钢厂原材料的矿物成分和冶炼工艺不尽相同,排放的转炉渣成分也有所区别,因此成果不能在各个地区通用。马钢、武钢和柳钢做了许多有益的尝试,但均未能在在国内实现大规模应用。宝钢经过不懈努力,终于成功地开发出彩色转炉渣混凝土路面砖,在2010年上海世博会中大显身手,60%以上的透水和透气路面均使用此砖。

目前,我国道路建设中的路基和路面材料仍是转炉渣大宗量应用的一个重要领域。但目前借助冷却介质进行稳定化处理的转炉渣应用于道路建设材料、特别是路面材料,其时效稳定性仍难以满足高质量工程的要求。

(2) 转炉渣作为钢渣微粉的应用

将转炉渣磨细为符合应用规定的钢渣微粉并掺和在水泥中应用,已成为国内外研究与应用的一个热点。国内一般认为转炉渣在生料中的掺量以10%~15%为宜,但也有专家认为掺量可达20%~30%。与用作筑路材料相比,转炉渣微粉的附加值相对较高,但仍属大宗量低附加值利用的范畴。

随着转炉渣处理技术的发展,我国主要钢铁企业均将转炉渣微粉作为转炉渣大宗量利用的方向之一。然而,应该看到,目前转炉渣微粉的规模化利用受到两大因素制约:①以介质冷却为主导的转炉渣稳定化处理技术无法彻底解决组织稳定性差以及组分不合理问题,所以其只适合于工程质量要求较低的项目,发展空间因此受到制约;②转炉渣自身成分波动较大,加之采用的是非平衡变化处理过程,其组织与结构性能波动也很大。会因冶炼时间、地点不同,所炼钢种不同,入炉原料组成波动或种类、配料不同等诸多影响因素的不确定,而很难实现对转炉渣成分、组织性能实现稳定化、均匀化的有效控制,进而在对其进行大宗量利用时就很难实现对其质量实现稳定化、标准化控制。所以,中国目前正在制定用于混凝土的《钢铁渣粉》的国家标准,力图通过“标准”来实现对质量的控制,但实际上很难做到。也就是说,转炉钢渣微粉作为水泥掺和料加以利用,同样存在其资源禀赋不理想的问题。

(3) 转炉渣的内部循环利用

内部循环是钢铁企业一直重视和普遍采用的转炉渣利用方式。转炉渣作冶炼熔剂返回烧结工序,可以回收转炉渣中钙、镁、锰、钒、铁的氧化物和稀有元素等成分,能大量节约石灰石、萤石等造渣剂用量,降低焦比,提高利用系数,降低成本。因此,世界上几个产钢大国一直坚持转炉渣返回做熔剂,而且占转炉渣资源化综合利用的比例较大,目前美国把转炉渣配入烧结和高炉等再利用,利用率大约为56%,德国约为24%,日本约为19%,但磷元素的循环富集限制了其大比例利用。

转炉渣中含有大量的Fe(约20%左右)及其他有用组分,若其外部循环必然造成这些金属资源的极大浪费;若其内循环则受制于转炉渣中较高的磷含量,因此,转炉渣脱磷一直是钢铁企业普遍关注的问题。目前,国内外尚没有可靠的、经济的和适合产业化推广的转炉渣脱磷技术。近年来出现的转炉渣改性技术着眼于转炉渣组织的重构,以提高其资源禀赋,有望从磷富集和分离的角度解决这一难题。因此,着力研发基于热态转炉渣改性处理的磷富集和分离技术,对提高转炉渣内循环利用比例、有效回收转炉渣中的Fe等有价组分,具有重要的意义。

(4)转炉渣制备微晶玻璃

利用废渣制备微晶玻璃起于高炉渣。1959年,前苏联学者最先在实验室制备成功。欧美、日本等国对废渣微晶玻璃的工艺技术进行了改进,解决了废渣微晶玻璃化的一些关键性技术问题。与国外相比,我国转炉渣微晶玻璃应用研究起步较晚,利用高炉渣、矿渣和尾矿制备微晶玻璃也取得了一定的成绩。但与高炉渣、矿渣和尾矿相比,转炉渣应用性能更差,制备微晶玻璃难度更大,国内外报道不多。

利用转炉渣制备的微晶玻璃具有很高的耐磨性、轻质高强、很好的热性能和化学耐腐蚀性能等,可以代替铸石和陶瓷用作建筑材料、装饰材料和化工机械材料等,市场容量非常可观,是转炉渣高附加值利用领域之一。但是,转炉渣具有化学成分复杂(尤其铁的含量很高)、熔化温度高和晶化时间长等特点,用其制备微晶玻璃的工艺相对复杂,成本高,制成的微晶玻璃颜色较深,应用范围较窄,因此目前转炉渣在制备微晶玻璃中的利用比例一直很低。

但是,转炉渣用来替代现有原料制备微晶玻璃的市场前景是巨大的。其关键是如何低成本解决转炉渣中铁分离、降低熔化温度和控制晶化时间的问题,而这些问题均涉及转炉渣资源禀赋的改善。通过转炉渣的热态改性技术,选择合适的改性剂对渣中的物相构成进行重构,可以从根本上改善转炉渣的资源禀赋,使其适合微晶玻璃的生产。因此,热态转炉渣改性,将是转炉渣用于微晶玻璃制备领域最合适的技术。

(5)转炉渣高附加值利用

转炉渣的高附加值利用是近年来转炉渣利用研究新出现的热点。该类研究针对转炉渣含有多种有价组分的特点,或将其材料化制备具有特定功能的材料,如利用其制备锂离子电池阳极材料、制备水处理剂。这类研究将有效拓展转炉渣高附加值利用的途径,大大提升其利用的附加值,但困难依然是如何解决转炉渣低资源禀赋的瓶颈问题。

二、 转炉渣利用的发展趋势

目前,以赋予转炉渣较好资源特性为目标的转炉渣热态改性研究,正成为国内外研究热点。由此构筑开发未来转炉渣利用技术的前沿,并日渐成为主流趋势。传统的转炉渣利用模式将发生根本性的变革,以提升转炉渣的资源特性为主旨,从本质上解决其劣质资源禀赋问题,并向大宗量、多途径、高附加值利用方向发展。

与现行预处理技术不同,其特点为:

(1)改性是以提高转炉渣资源禀赋为目的,而不是仅仅考虑改性后渣的结构稳定性与渣铁简单分离问题。

(2)因改性是为获取渣的某种用途或赋予其某种资源特性而进行,所以改性方法具有多样性与针对性

(3)渣的结构稳定性可以直接通过改性而较好地解决,因而无需再通过现行水“消解“方式来解决问题。

不足之处是,因为针对性强,某些改性方式的普适性和一些利用技术的移植性相对较差。这种以提高转炉渣资源禀赋为主旨的转炉渣热态改性研究国内起步也相对较早,2003年以来,安徽工业大学、宝钢、马钢、北京科技大学等进行过相应的研究或合作,并都取得一些较好的阶段性成果,所以,以赋予转炉渣较好资源特性为目标的转炉渣热态改性研究,将逐步形成转炉渣利用技术研发的主流趋势,由此构建转炉渣大宗量、多途径、可循环利用的新模式,实现真正意义上的转炉渣高效利用与全部利用,将是转炉渣未来利用的大趋势。

三、 结束语

综上,在现行转炉钢渣利用模式下,开拓了转炉渣很多利用途径,也取得了很多瞩目的成就,在一定规模上实现了转炉渣的有效利用。但也毋庸讳言,转炉渣真正意义上的大宗量、高效利用技术至今未能有效突破,尤其在我国超大钢铁产熊下,转炉渣的问题处于亟待彻底解决、而又一时无法解决的尴尬局面。

尽管转炉渣现行预处理技术多达十几种,但本质都是通过消解预处理解决转炉渣结构稳定问题,而无法赋予转炉渣较好的资源特性,即转炉渣仍然是“劣质资源禀赋”,所以,现行的预处理技术无论如何先进,仍无法、也不可能使转炉渣在低成本、大宗量、多途径利用技术上出现根本性的突破。从这个意义上讲,革新现有转炉渣利用模式的局限,是实现未来转炉渣利用技术突破的关键。

[1]舒型武.钢渣特性及其综合利用技术[J]。有色冶金设计与研究,2007,28(5):3l一34.

[2]赵费轼等.德国冶金潦及其综合利用情况[J].硅酸盐通报,2006,25(6):165—170.

[3]李丙明.低碱度钢渣配铺复含胶凝材料研究[D].西安:西安建筑科技大学,2∞9.

[4]甘万贵.武钢钢渣用作沥青混凝土集料研究[J].武钢技术,2006,44(5):55—58.