气缸体止推面厚度加工技术研究

2017-07-31吴天成

吴天成

(广西玉柴机器股份有限公司,广西玉林537005)

气缸体止推面厚度加工技术研究

吴天成

(广西玉柴机器股份有限公司,广西玉林537005)

本文介绍了目前国内柴油机气缸体止推面的加工方式,针对气缸体止推面厚度超差引发的柴油机一系列问题进行描述。重点研究了导致止推面超差的原因,并介绍了相关解决措施,以使有效地控制止推面厚度公差。

气缸体;止推面;厚度;加工

柴油机气缸体止推面厚度是气缸体的一个关键特性,其主要是给曲轴的轴向定位,限制曲轴的轴向串动。止推面厚度在柴油机整机中还和曲轴轴向间隙有很大关系。止推面通过止推片(或止推轴瓦)与曲轴配合,这三者之间的配合间隙就形成了曲轴轴向间隙。一般柴油机设计时都会要求曲轴的轴向间隙为0.1 mm~0.25 mm.因为曲轴在工作时,会因为温度的上升而发生膨胀,有一定的轴向移动,预留的间隙是为保证其膨胀后仍能正常运转。但该间隙又不能预留过大,如果预留间隙过大,在柴油机工作时,曲轴和连杆会产生不正常的轴向窜动,导致活塞偏缸、连杆弯曲等故障发生。所以在柴油机装配过程中,曲轴的轴向间隙作为装配过程中的一项重要指标,要受到严格的控制[1]。而曲轴轴向间隙=曲轴止推档宽度-气缸体止推面厚度-止推片厚度-相关形位公差。可见,气缸体止推面厚度是曲轴轴向间隙的一大影响因素,所以为保证曲轴轴向间隙,在气缸体图纸中一般止推面厚度公差为0.02 mm~0.04 mm,要求是非常严格的。

本文先介绍国内气缸体止推面厚度的加工方式,再重点针对目前加工中心加工轴盖式止推面厚度不均的问题进行原因分析,然后通过实际试验提出解决办法。为其他类似的加工研究,提供技术参考。

1 加工方式简介

总的来说,气缸体止推面加工从设备来分有专机加工和加工中心加工两种,一般专机采用的是展开式刀具车止推面,加工中心则多采用三面刃铣刀来铣止推面,下面分点介绍。

1.1 专机加工

专机加工止推面一般是使用与曲轴孔镗杆复合的展开式刀具,先镗完主轴孔,再车止推面。止推面车刀是通过镗杆内的齿条推拉来实现车刀的径向伸缩。车刀在伸出镗杆过程中车出止推面,车完后再缩回镗杆内,退刀,完成加工过程[2]。图1为刀具止推面刀具实物,图2为刀具示意图。

图1 专机用止推面车刀

图2 止推面车刀结构剖视图

专机展开式刀具加工止推面厚度不合的原因有:1)两个止推面刀片间的距离没调好。2)齿条或齿柱的齿隙配合过松,车刀滑块与导向槽配合过松,车止推面时,两把刀即受力张开,厚度变大。针对此两点进行整改一般可解决专机加工厚度不合的问题。

1.2 加工中心加工

加工中心加工止推面通常是用三面刃铣刀,通过程序走圆形插补来铣出止推面。下图3为三面刃铣刀实物,走刀方式如图4所示。

图3 加工中心用三面刃铣刀

图4 铣削止推面走刀路径

使用加工中心加工止推面,具有柔性化高,可快速试制等特点[3]。但通过实际测量发现,使用加工中心铣出止推面的形式,加工出来的整个止推面厚度存在0.015 mm~0.03 mm的差异,特别是气缸体半部分和轴盖半部分存在明显差异。下面将针对这一现象进行原因分析和提出解决办法。

2 止推面厚度不均原因分析

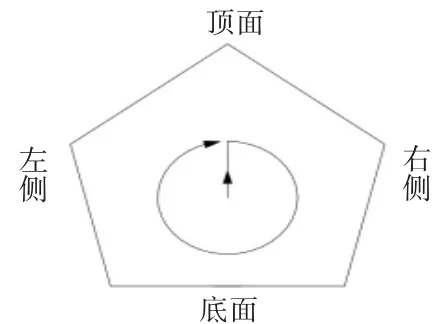

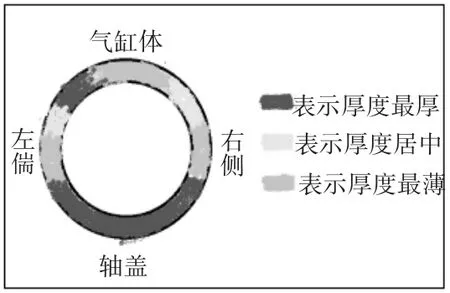

为了找出止推面厚度差异的具体值,对某款柴油机气缸体随机抽3台在止推面上分8个点进行测量止推面厚度(测量点位置示意见图5)。通过汇总分析3台气缸体不同点的止推面厚度可总结出止推面厚度分布大致如图6所示,可见止推面厚度分布是气缸体部分薄,轴盖部分厚。同时发现止推面靠曲轴孔中心的内圈薄,远离曲轴孔中心的外圈厚。

图5 止推面厚度测量点

图6 止推面厚度分布示意图

采用头脑风暴法组织多人分析,造成止推面厚度气缸体部分薄,轴盖部分厚的原因是由于刀具插补铣削轴盖时,轴盖受刀具轴向的切削力,产生挤压偏移让刀(如图7所示),导致轴盖实际被切削量比气缸体部分少,所以轴盖部分的厚度会厚,气缸体部分的厚度会薄。而且轴盖多采用球铁材料,气缸体多采用蠕铁(或灰铁)材料,球铁比蠕铁硬,在切削轴盖时更易产生让刀现象。

图7 轴盖受力偏移

气缸体为蠕墨铸铁,材料延伸性好,轴盖螺栓拧紧力矩偏低,轴盖上紧后易偏移,也是导致轴盖铣削时让刀的原因之一。查本厂采用相同设备、刀具加工相同轴盖材质的另两款灰铁材料气缸体止推面厚度整圈差只有0.005 mm,并无让刀现象证实了这点。

而造成止推面靠曲轴孔中心的内圈薄,远离曲轴孔中心的外圈厚则是由于刀具铣削时受力变形导致。三面刃铣刀由于只有刀柄处支撑,在刀刃铣削时,铣刀单边受力,刀杆刚性不足,便会有轻微变弯,导致刀盘倾斜,铣削出来的止推面内圈薄,处圈厚,如图8所示。

图8 三面刃铣刀受力变形

3 通过试验找出止推面厚度不均解决方法

经过以上分析,得知止推面厚度不均主要是由于受切削力导致轴盖让刀,刀杆变弯引起,即减小切削力就可解决止推面厚度不均的问题,遂通过试验寻找降低切削力,改善止推面厚度不均的方法。3.1试验不同切削余量对止推面厚度差的影响

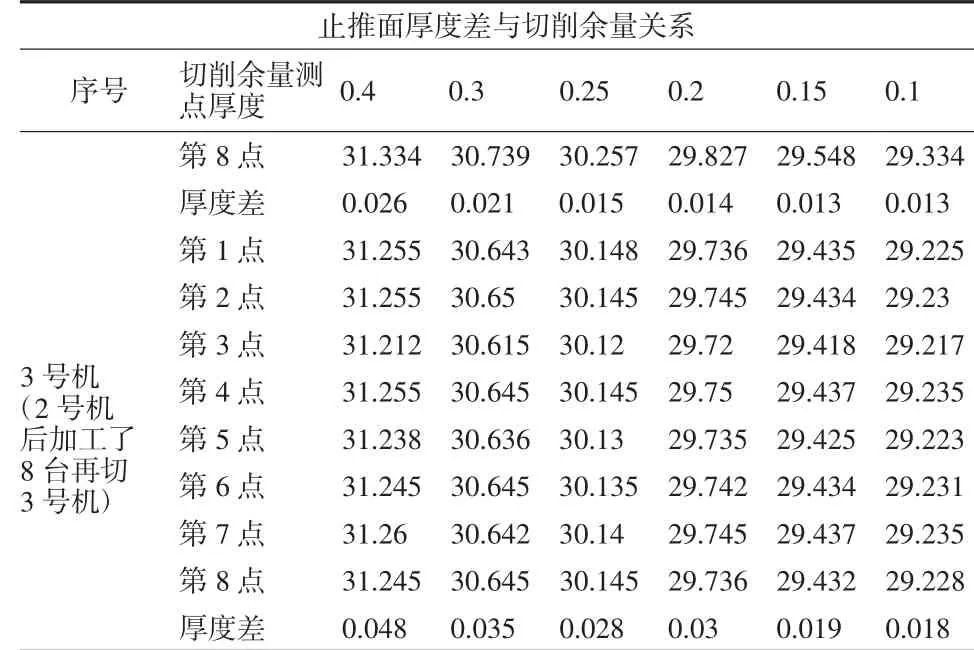

在加工中心上,加工止推面,一般分为粗铣和精铣两步,都采用三面刃铣刀插补走圆弧路径铣销而成。对最终尺寸有较大影响的是精铣。所以精铣不同切削余量对止推面厚度差的影响。分别将精铣余量改为0.4 mm、0.3 mm、0.25 mm、0.2 mm、0.15 mm、0.1 mm来试切3台不同的气缸体,加工出来止推面厚度如表1.证。试切出数据如下表2所示。

表1 不同切削余量下止推面各点厚度数据

将止推面厚度差与精铣切削余量关系汇总如图9所示。

图9 止推面厚度差与切削余量关系

从试验数据可看出铣止推面精铣余量变小,轴盖受轴向力小,偏移让刀小,整圈的厚度差就会随着变小。原来车间设精铣余量为0.3 mm,可见设得比较大,改为0.1~0.15 mm比较合适。

3.2 试验新旧刀片加工对止推面厚度差的影响

在上一步中,1号机与2号机是连着试验,3号机距2号机中间加工8台气缸体(正常生产),厚度差就变大。再又连续正常生产4台气缸体后(精铣余量已改为0.15 mm),测量止推面厚度差,已达到0.028 mm.更换新的刀片使用相同切削参数加工,测量止推面厚度差为0.011 mm.可见刀片磨损后,产生的切削挤压力变大,轴盖偏移让刀严重,且刀杆变弯更大,导致止推面厚度差变大。

3.3 试验不同走刀路径对止推面厚度差的影响

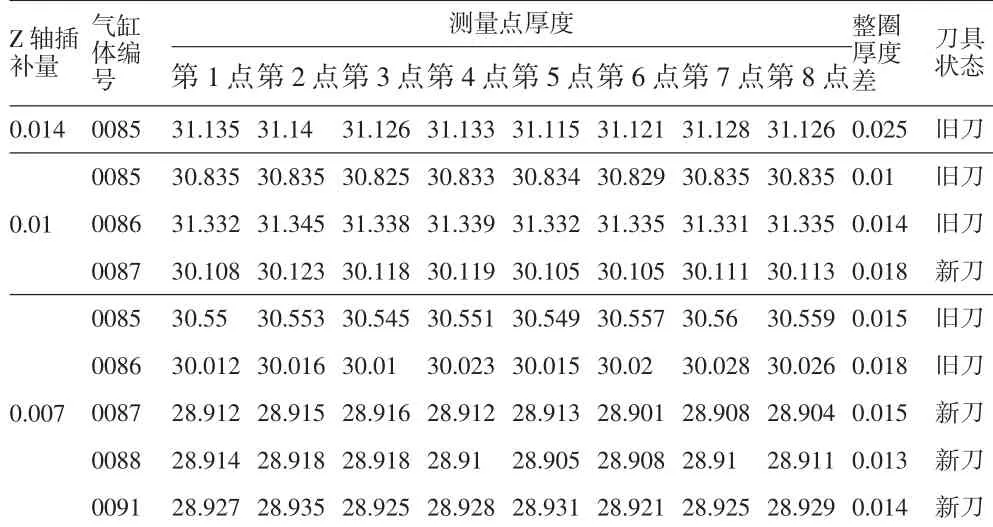

原来车间铣止推面走刀路径为XY两轴平面整圆插补,分析出止推面厚度是轴盖厚、气缸体薄后,就试验更改走刀路径,更改为XYZ三轴两个半圆插补。即通过程序设定铣刀在铣削轴盖处原让刀厚的部位时铣多一些,以使止推面整圆厚度差异小。为了对比整个刀具寿命使用三轴插补铣的止推厚度差,分别使用新刀片和之前换下的旧刀片试切(精铣余量已改为0.15 mm),并更改不同的Z轴插补量来验

表2 不同插补量下止推面各点厚度数据

根据表2数据整理汇总如图10所示,止推面厚度随刀具寿命变化如图11所示。

图10 厚度差和刀具时期关系

图11 不同刀具时期厚度分布示意

通过试验不同的Z轴插补量可得出采用0.007 mm的Z轴插补量比较合适。刀片从新到旧的磨损过程,止推厚度整圈的厚度差可以控制在0.015 mm内。当刀片磨损到整圈厚度差超过0.015 mm或刀纹已经明细变差就得换新刀片。最好是统计几次换刀加工的工件数量得出刀片寿命,通过机床程序计件报警采用强制换刀可有效保证止推面厚度差。

4 结束语

在加工中心上采用三面刃铣刀加工气缸体止推面,切削力导致的轴盖让刀及刀杆变弯是造成止推面厚度不均的主要原因。而通过减小精铣余量、采用XYZ三轴插补铣、以及根据刀片寿命强制换刀的办法可以有效解决止推面整圈厚度不均的问题,保证气缸体止推面厚度的加工精度。

[1]周龙保.内燃机学[M].北京:机械工业出版社,2005.

[2]陈心昭.机械加工工艺装备设计手册[M].北京:机械工业出版社,1998.

[3]王先逵.机械加工工艺手册[M].2版.北京:机械工业出版社,2006.

Researching Machining Technology about the Thrust Face Thickness of the Cylinder Block

WU Tian-cheng

(Guangxi Yuchai Machinery Co.,Ltd.,Yulin Guangxi 537005,China)

This paper introduced the processing methods of thrust face on cylinder body of domestic diesel engine,aimed at problems of diesel engine caused by overproof thrust face thickness of cylinder body,focusing on the causes of errors,and introduces some measures to solve the problem,effectively control the tolerances of thrust face thickness.

cylinder;thrust surface;thickness;processing

TH162.2

A

1672-545X(2017)06-0085-03

2017-03-19

吴天成(1985-),男,广西玉林人,助理工程师,本科,主要研究方向为柴油机制造工艺。