某汽车排气系统悬挂位置设计与吊钩优化

2017-07-31杨迪新周林马果谢文奇黄立奇

杨迪新,周林,马果,谢文奇,黄立奇

(柳州五菱汽车有限公司,广西柳州545007)

某汽车排气系统悬挂位置设计与吊钩优化

杨迪新,周林,马果,谢文奇,黄立奇

(柳州五菱汽车有限公司,广西柳州545007)

排气系统中悬挂位置的选择和吊钩动刚度都是汽车NVH性能的重要组成部分,利用有限元软件Hyperworks对汽车排气系统几何模型进行有限元建模和自由模态分析,采用平均驱动自由度位移(ADDOFD)方法对排气系统的悬挂位置进行设计,然后对排气系统进行约束模态、静力分析和吊钩的动刚度分析,分析结果表明悬挂位置满足整体设计要求,成功地避开了发动机的激励频率,但第五个吊钩的动刚度不达标,故对第五个吊钩进行结构改进,优化后的吊钩经验证满足设计要求。

排气系统;平均驱动自由度位移法;模态分析;动刚度

汽车的NVH水平已成为评价整车动力性能的重要方面之一,随着国家法规对整车的排放和噪声的限制的日益提高,顾客对汽车的NVH(Nosise、Viberation、Hashness)性能也有了更高的要求。国内NVH的研究与国外相比起步较晚,技术上还比较薄弱。随着近年来数字化仿真方法和计算机软件开发的进步,对于排气系统振动特性的仿真分析和试验研究有了更进一步的发展[1]。

排气系统的噪声、振动、声振粗糙度(NVH)性能是整车NVH性能的重要组成部分[2],悬挂位置的设计和吊钩动刚度的大小都是影响汽车NVH性能的重要因素,设计合理的悬挂位置,不仅能使整个排气系统受力分布均匀,提高排气系统的疲劳寿命,而且能降低排气系统与发动机发生共振的风险,降低车内噪声,而吊钩动刚度的大小则直接影响到吊耳隔震的好坏。本文主要从悬挂位置的设计和吊钩的动刚度来研究汽车的NVH性能,运用Hyperworks软件对排气系统进行有限元分析,结合平均自由度驱动法(ADDOFD)的方法确定吊钩的悬挂位置,然后针对性的对排气系统进行约束模态、静力分析等计算来检验所选吊钩悬挂位置的合理性,接着对吊钩进行动刚度分析,验证所选吊钩动刚度是否满足设计标准。

1 有限元模型的建立

1.1 模型的简化

(1)删除排气系统中刚度较小的零件;

(2)将主、副消声器上边缘的翻边工艺特征忽略,既有利于建模的简单化,也利于降低在划分网格中出现网格不匀称,形状不规则等问题。

(3)简化排气系统零件之间的焊接方式。

1.2 网格划分

模型网格的划分是整个模态分析至关重要的一个步骤,网格的质量将会直接影响到最后的计算结果,一般网格划分的越细,单元网格的数量越多,网格的质量会越高,这里结合计算机的运算水平和车架的实际尺寸,选取单元大小为5 mm,对局部结构复杂的地方采取手动划分来提高网格质量[3]。排气系统模型划分好网格后的单元总数为81851个,节点总数为79866个,制作排气系统材料相关属性为:弹性模量E=2.07e5MPa、泊松比μ=0.3、密度ρ =7.83e-9t/mm3.图1为排气系统完成网格划分后的模型。

图1 排气系统有限元模型

模态分析通常用来研究物体本身的动态特性,这里主要是由模态分析得出排气系统本身的模态值和振型。其中排气系统的频率值的大小一定不能与车架的相关频率和发动机的激励频率相互吻合,否则系统的之间的相互共振会影响整车的舒适性和安全性。此外根据模态分析结果的振型图我们可以判断出排气系统的节点与反节点,然后以节点位置来作为悬挂位置的参考点。

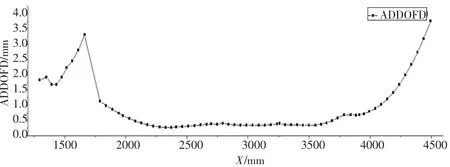

2 排气系统挂钩位置的初步设计

选取网格划分好的有限元模型,在有限元模型上依次间隔为50 mm的点,利用Hperworks中自带的求解器对其200 Hz以内的自由模态进行计算。然后根据选点的位移为横坐标,以位移向量的加权累加值为纵轴,将计算结果输入坐标中并绘制成一条光滑的曲线。ADDOFD的分析曲线如2所示。

图2 ADDOFD分析结果图

参考平均驱动自由度位移(ADDOFD)的定义可知:悬挂位置应该设计在位移向量的加权累加值(纵坐标)较小的位置[4],即在图2曲线中波谷或靠近波谷位置的点,然后综合考虑底盘空间结构和排气系统的走向等因素,设计出最优的悬挂位置,其中初步设计好的悬挂位置如图3所示。

图3 悬挂位置图

3 排气系统性能分析

3.1 约束模态

在对有限元模型进行约束模态分析时,须根据模型的实际连接设置与之相对应的边界约束条件,其中排气系统需要设置的边界约束为动力总成和悬置:

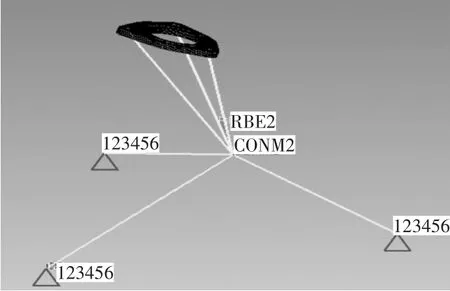

(1)动力总成和悬置的简化

动力总成和悬置对排气系统的动态特性和整车NVH的性能有着重大的影响,所以在进行有限元建模是必须考虑动力总成和悬置的存在。由于这里主要研究的对象还是排气系统本身的性能特征,所以没有必要把动力总成和悬置建立的非常详细,将动力总成用赋予了质量和刚度的质心简化,悬置则用赋予了刚度的刚度的弹性单元来简化[5]。建立简化模型所需要的相关参数有:①动力总成质心位置(相对整车坐标系而言);②动力总成的质量;③动力总成惯性矩阵;④各悬置弹性中心点位置(相对整车坐标系而言);⑤悬置弹性中心各个方向的刚度。简化后的动力总成和悬置如图4所示。

图4 动力总成的简化模型

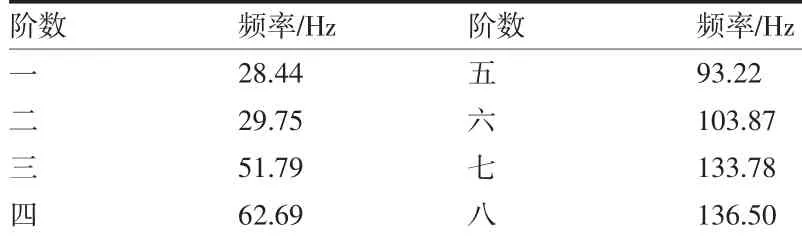

(2)考虑到连接排气系统和车架的悬挂胶是柔性部件,这里用弹簧来模拟悬挂胶,施加弹性约束。将悬挂胶的刚度设置为12 N/mm,分析系统20 ~200 Hz的模态和振型,其中分析得到的模态(表1)和典型振型图如图5所示。

表1 模态分析结果

图5 排气系统典型振型图

3.2 模态结果分析

3.3 排气系统静力分析

由于受到车架底盘空间的制约,排气管与车架的配合相对比较紧凑,汽车在路况较差的情况下会导致排气管振幅比较强烈,增大波纹管,吊钩等零部件与底盘发生摩擦的风险,所以有必要对排气系统约束悬挂位置工况下,计算排气系统在受到重力作用下,排气系统的最大位移量与吊钩所受支反力,然后根据相关标准来判断本次设计是否合理,其中位移云图和吊钩支反力结果如图6、图7所示。

图6 重力作用下的位移云图

图7 吊钩位置支反力结果

消音器静力分析要求:系统的最大位移小于5 mm,受力限值为50 N.由上图分析结果可知,消排系统系统最大位移变形为3.547 mm<5 mm,吊钩最大支反力28.993 N<50 N,故可判定本次设计满足要求。3.4吊钩动刚度分析

排气系统的前端与发动机的崎管通过法兰连接,整体通过吊钩与车架相连,受到发动机工作时的巨大振动和气流在排气管中运动时产生气流激励,如果排气系统与车架的连接不合理,通常会导致其振动比较大[7]。在发动机工作时,排气系统将一部分振动通过挂钩和吊耳传递到车架上,车架与驾驶室零件的局部振动会增加车内的噪声。而吊钩动刚度的大小则直接影响到吊耳隔振的好坏,故有必要对吊钩的动刚度进行研究和分析,看其是否符合设计标准。

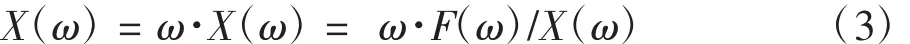

当机械系统受到外力作用而运动性质发生改变时,系统的响应随着系统的动态特性及激励特性的变化而变化,这里以静刚度的相关定义作为参考,引入动刚度KD的概念来描述系统的动态特性,即在机械系统受到频率变化的单位激励时与系统的位移响应矢量之间的比值:

其中:KD(ω)为频率函数,F(ω)为激振力,X(ω)为位移响应。

系统的响应可以是速度、位移、加速度其中之一,其中激励与响应的比值统称为机械阻抗。因此式(1)也可称作位移阻抗。由于速度为位移的一阶导数,当频率相同相位不同,幅值相差ω时,也可用速度来描述系统动刚度的大小,将不同频率单位载荷作用下的速度响应称为Mobility,Mobility与动刚度的关系如下[8]。

其中振幅X0和相位θ取决于系统本身的物理性质(质量、弹簧刚度、阻尼)和激振力的性质(频率与振幅),而与初始条件无关,当不考虑相位时,由式(1)可得:

同时由式(3)变形可得单位载荷激励为:

其中K(ω)表示在某频率下,产生单位位移振幅所需要的激振力幅值。

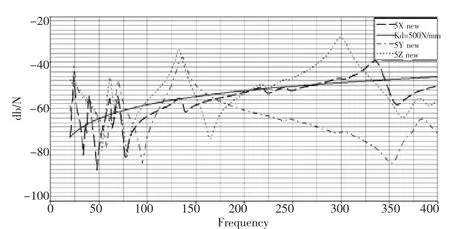

对吊钩动刚度进行分析时,将其连接在整个排气系统有限元模型上,使其更逼近真实情况。吊钩动刚度分析结果如图8所示。

图8 吊钩动刚度曲线

排气系统不约束,对吊钩X、Y、Z方向施加单位激励并输出结果,经分析,该排气系统第一个吊钩的模态频率在368.16 Hz左右,第二个吊钩的模态频率在469.27 Hz左右,第三个吊钩的模态频率在530.09 Hz左右,第四个吊钩的模态频率在632.31 Hz左右,在200 Hz以内Z向均满足目标线500 N/mm以下要求;第五个吊钩的模态频率在299.89 Hz左右,小于300 Hz,其为Z向弯曲模态。在200 Hz以内Z向不满足目标线500 N/mm以下要求,故不符合设计标准,需要对吊钩结构进行改进。

4 结构优化

为使第五个吊钩动刚度符合标准,现对吊钩结构进行改进,加强吊钩与尾管之间的连接,改进后的结构如图9所示。

图9 吊钩结构改进结果

修改后的第五个吊钩的模态频率在729.26 Hz左右,在200 Hz以内Z向基本满足目标线500 N/mm以下要求。修改后的吊钩满足设计,成功的解决了吊钩动刚度不达标的问题,具体如图10所示。

图10 改进后的动刚度曲线

5 结束语

综上分析,得出以下结论:

(1)成功的使用平均驱动自由度位移(ADDOFD)对排气系统的悬挂位置进行了设计,避开了发动机的激励频率,提高了整车的NVH性能。

(2)对吊钩的动刚度进行了分析,并对动刚度不达标的吊钩进行了结构优化,优化后的动刚度经验证达到性能要求。

(3)对排气系统有限元分析的方法和流程进行了说明,大大缩短了产品开发周期,节约了设计成本,为之后解决此类问题提供理论和方法参考。

[1]丁蓉蓉.某乘用车排气系统隔振性能研究及其吊耳改进设计[D].长春:吉林大学,2015

[2]陆益民,李书晓,朱峰,等.某汽车排气系统悬挂位置设计[J].机械设计,2014(7):105-109.

[3]苏辰.HyperWorks在汽车排气系统开发中的应用[J].汽车工程师,2016(8):18-20.

[4]雷刚,胡鹏,刘圣坤.汽车排气系统模态分析及挂钩位置优化[J].内燃机工程,2014,35(2):102-106.

[5]上官文斌,黄志,贺良勇,等.汽车排气系统吊耳动刚度优化方法的研究[J].振动与冲击,2010,29(1):100-102.

[6]智淑亚,黄星星.汽车排气系统频率有限元分析及优化设计[J].机械设计与制造,2012(10):59-61.

[7]Liu H J,Zhi S Y.Exhaust System Finite Element Analysis and Optimizing Design[J].Advanced Materials Research,2012,538-541(538-541):590-594.

[8]秦启斌,杨文静,QINQi-bin,等.基于有限元的客车排气系统吊钩动刚度分析[J].装备制造技术,2015(9):88-90.

Automotive Exhaust System Design of Hangers Locations and Optimization of Hook

YANG Di-xin,ZHOU Lin,MA Guo,XIE Wen-qi,HUANG Li-qi

(Liuzhou Wuling Motors Co.,Ltd.,Liuzhou Guangxi 545007,China)

The suspension position in the exhaust system and the dynamic stiffness of the hook are important components of the NVH performance of the vehicle.Through the finite element software hyperworks,the finite element modeling and free modal analysisof the geometric model of the vehicle’s exhaust system are carried out in this thesis first.Then,it adopts the ADDOFD method to design the suspension position of the exhaust system and analyses the restrain modal and make static analysis of the exhaust systemanddynamic stiffness analysis of the hook.The results show that the suspension position meets the overall design requirements and successfully avoid the engine excitation frequency,but the fifth hook’s dynamic stiffness doesn’t reach the standard.Therefore,structure improvementof the hook needs to be made to meet the design requirements.

exhaust system;ADDOFD method;modal analysis;dynamic stiffness

U464.134.4

A

1672-545X(2017)06-0022-04

2017-03-19

杨迪新(1981-),男,广西兴安人,中级工程师,主要研究方向是汽车NVH方向。