350 MW机组电袋除尘器跳闸原因分析及处理措施

2017-07-31符思聪

符思聪

(中国大唐集团科学技术研究院有限公司华中分公司,郑州 450000)

350 MW机组电袋除尘器跳闸原因分析及处理措施

符思聪

(中国大唐集团科学技术研究院有限公司华中分公司,郑州 450000)

除尘器系统和输灰系统的正常稳定运行是保证燃煤电厂烟尘超低排放达标的前提和条件。介绍了某电厂350 MW机组电袋除尘器故障跳闸的基本情况,通过分析,确定灰斗积灰是此次跳闸的主要原因,从机务、电气、热控等方面提出了应对措施,以保证除尘除灰系统正常、稳定运行。

电袋除尘器;跳闸;气力输灰系统;灰斗;积灰

0 引言

燃煤电厂超低排放标准要求,在基准含氧量为6%的情况下,烟尘排放质量浓度不超过10 mg/m3,大部分燃煤电厂进行了超低排放改造,主要是采取增加高频电源、电除尘器改为电袋除尘器、增加气力输灰系统的出力等工程措施和技术手段[1],但运行中频频出现问题,因此,如何确保燃煤机组除尘器和输灰系统的安全稳定运行,保证烟尘超低排放变得日益重要。

1 机组概况

某电厂#1机组燃煤锅炉为上海电气集团股份有限公司生产的350 MW超临界压力、变压运行、单炉膛、一次中间再热、三分仓回转式空气预热器、平衡通风、摆动式燃烧器、四角切圆燃烧、半露天布置、固态干式排渣、全钢构架、全悬吊结构、Π型布置燃煤直流炉。

1.1 电袋除尘系统

机组配备2台福建龙净环保股份有限公司生产的电袋复合除尘器,为干式、卧式、板式、双电场静电除尘器与布袋除尘器组合的形式,有效断面积为2×271 m2,电除尘采取顶部电磁锤振打方式,脉冲袋式除尘器设计除尘效率为99.94%,出口含尘质量浓度≤30 mg/m3。每台除尘器有电场灰斗4个,袋场灰斗8个,灰斗加热采取汽伴热方式,汽化风机采用3台流量为12.7 m3/min、风压为78.4 kPa的罗茨风机,在风机出口设置2台功率为60 kW的电加热器,设有自动恒温装置,灰斗设有射频导纳式料位计。

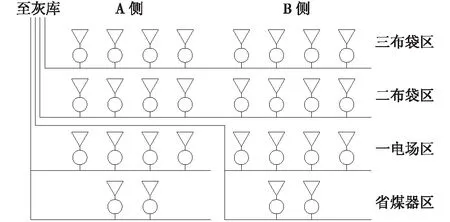

1.2 气力输灰系统

机组采用一套正压浓相气力输灰系统,共设3座有效容积为1 400 m3的灰库,设1座原灰库、1座粗灰库和1座细灰库,3座灰库之间有联络管道,在发生事故的情况下可相互切换。省煤器区配备4个CP-03/0.3 m3仓泵,电场区配备8个CP-20/2.0 m3仓泵,袋场区配备16个CP-10/1.0 m3仓泵。每台锅炉的仓泵分成4组输灰:省煤器A侧仓泵与一电场A侧4个仓泵串联组成为1个输送单元,采用1根DN150 mm的输送管道;省煤器B侧仓泵与一电场B侧4个仓泵串联组成1个输送单元,采用1根DN150 mm的输送管道;电袋除尘器二袋场8个仓泵串联组成1个输送单元,采用1根DN125 mm的输送管道;电袋除尘器三袋场8个仓泵串联组成1个输送单元,采用1根DN125 mm的输送管道。电袋除尘器一电场2根输送管线输送至原灰库或粗灰库,电袋除尘器二、三袋场2根输送管线输送至细灰库,如图1所示。

图1 输灰系统布置

锅炉设计煤种产生的灰量为29.03 t/h,校核煤种产生的灰量为35.02 t/h,输灰系统的设计最大出力按校核煤种灰量的200%设定,设计煤质参数见表1。输送系统平均流速为7 m/s,单根管耗气量为11.9 m3/min,仪用耗气量为2.0 m3/min,输送汽灰比为35,输送系统所需压缩空气压力为0.55 MPa。

表1 设计煤质参数

2 设备运行故障

#1机组超低排放改造完成后,于2016年7月启机运行,运行1个月后电袋除尘器电区A侧左电场、B侧右电场相继跳闸,警告显示为负载短路,电场无法再次投入运行,造成后续滤袋区负载增加,压差显著增大,超过设计值,影响机组出力。运行人员尝试甩负载空载启动故障电场,启动正常,各项参数均满足要求,但一加入负载电场便随即跳闸。相关数据曲线和资料显示,运行期间煤质保持稳定,满足校核煤种要求,除尘系统、除灰系统运行画面各项指标正常,料位计未显示高料位报警。

3 故障原因分析

利用#1机组停机机会,对除尘器本体内部进行了检查。锅炉停炉,电除尘退出运行,电除尘器振打装置停运后,气力输灰系统仍然继续运行了10 h。各方面进行断电处理后,通过人孔门进入电袋除尘器内部发现:电区A侧左电场、B侧右电场灰斗上方积灰严重,高出灰斗1.5 m,覆盖住阳极板的底部,部分阳极板受挤压变形;阴极线未出现明显的断裂,阴极振打位置的刚玉瓷轴完好,承压绝缘子、支柱绝缘子、刚玉瓷轴无受潮积灰现象,绝缘子保温箱运转正常;灰斗积灰处无明显吸潮和板结状况。经检测,飞灰粒径、黏度和pH值正常。因此,灰斗积灰过多、下灰不畅、过多烟尘堆积至阳极板框架引起篷灰搭桥是此次电除尘器跳闸的主要原因。

3.1 气源不足

该电厂2台机组配备5台空气压缩机,通过调阅运行记录发现,机组在较高负荷下运行时,为了降低机组能耗,长时间只投入2台空气压缩机运行,造成厂用压缩空气和仪用压缩空气气源压力不足,输灰系统气源压力长期达不到设计值0.55 MPa,等待时间长达10 min,造成输灰系统落灰不及时,进而导致灰斗堵塞。压缩空气母管压力历史趋势如图2所示。

图2 压缩空气母管压力历史趋势

3.2 灰斗加热装置失灵

灰斗加热装置的作用是将灰斗中飞灰加热并保温,使飞灰充分流化,防止飞灰结潮。运行过程中,检修人员在检查灰斗和仓泵连接口时,发现部分管道外壁温度偏低,说明部分加热装置运行不正常,造成灰斗内部飞灰流动性减弱,层积压实后导致灰斗堵塞。

3.3 灰斗料位计故障

灰斗料位计是灰斗料位检测的重要设备,灰斗中积灰高度变化引起电容变化后,将其转换为标准电流信号,传送至远方辅网控制室。机组长期运行过程中,电区A侧左电场、B侧右电场灰斗料位计一直显示为正常状况,未作出高料位报警。灰斗料位计出现故障,影响了专业人员对故障的分析和判断,延误了解决问题和恢复运行的最佳时机。

4 处理对策及建议

从机务、电气和热控等方面采取措施。

(1)增加空气压缩机投运台数,提高气源母管压力,优化输灰等待时间。压缩空气是气力除灰的总动力来源,若气源压力长期达不到设计压力0.55 MPa,输灰管道容易堵塞,同时还会造成输灰循环时间增长。在较高负荷运行时,建议空气压缩机采用4用1备的运行方式,保证输灰系统气源稳定。

(2)加强检修人员的现场巡视以及灰斗加热器的维护和保养,增加灰斗加热器的出力。灰斗加热装置出现故障,会使灰粒温度下降、黏性增大,流化程度较差,导致输灰阻力增加,增加堵管的可能性[2]。加热装置一般设定温度应在120 ℃以上[3]。

(3)对现有故障料位计进行完善,优化料位计灵敏度,增加灰斗处料位计的数量,多角度确保料位显示正常。在灰斗料位计原有位置的不同侧增设一组料位计,降低料位计高料位漏报误报的可能。热工人员需加强对料位计的定期校验和维护,优化料位计感应灵敏度,必要时在灰斗处设置观测孔。

(4)根据实际情况增设灰斗吹扫装置或振打装置,在下灰不畅时进行吹扫和振打,确保灰斗落灰正常。

(5)保持运行中煤质参数稳定,满足设计煤种和校核煤种的要求。在使用高灰分燃煤时,适当掺入低灰分煤种,调整除尘器运行参数和振打方式,同时尽量缩短输灰系统循环周期。

(6)减少开机过程中油燃料投入时间,降低锅炉燃烧调整的幅度,减少灰斗中的自燃和黏着现象。当锅炉采取油煤混烧方式时,少量没有燃烧充分的细微油颗粒与灰颗粒混合,造成油灰流动性差[4]。锅炉燃烧调整阶段有可能出现燃烧不充分现象,飞灰的含碳量大、密度大,不利于流动。运行检修人员应密切注意锅炉点火阶段的运行状态,提前开动除尘器振打装置,缩短输灰系统循环周期。

5 结束语

除尘器系统和气力除灰系统的运行情况直接影响机组的正常运行,甚至可能造成机组停机。由于灰斗积灰堵塞造成的除尘器系统停运是诸多原因长时间积累的结果,因此,应采取合理的控制手段并加强日常运行监视和巡检,以保证除尘除灰系统正常、稳定运行。

[1]吴玉生.燃煤电厂烟尘超低排放技术路线比选研究[J].能源与节能,2016(4):5-7,9.

[2]金维勤.气力除灰实际应用中应关注的事项[J].电力建设,2008,29(9):50-52.

[3]火力发电厂除灰设计技术规程:DL/T 5142—2012[S].

[4]张晓博.火电厂电除尘灰斗积灰简单判别[J].华电技术,2014,36(10):63-64,66.

(本文责编:刘芳)

2017-04-23;

2017-06-19

TK 223.27

B

1674-1951(2017)07-0071-02

符思聪(1989—),男,湖南长沙人,工程师,从事电力行业环境保护工作(E-mail:fscwhu@163.com)。