用于诊断材料微层裂的Asay窗技术*

2017-07-31李英华张祖根李雪梅胡昌明蔡灵仓

张 林,李英华,张祖根,李雪梅,胡昌明,蔡灵仓

(中国工程物理研究院流体物理研究所冲击波物理与爆轰物理重点实验室,四川绵阳621999)

用于诊断材料微层裂的Asay窗技术*

张 林,李英华,张祖根,李雪梅,胡昌明,蔡灵仓

(中国工程物理研究院流体物理研究所冲击波物理与爆轰物理重点实验室,四川绵阳621999)

微层裂是冲击波物理领域的重要基础问题,在工程上具有重要应用价值。近年来用于诊断样品多层层裂的传统Asay窗技术被用于诊断微层裂,但对其诊断能力和信号特征认识仍存在严重不足。为此,通过波系分析,揭示出在薄飞片击靶的微层裂实验中样品破碎存在1个“痂片”特征区、2个微层裂特征区以及1个“残体”特征区。实验表明,在样品窗口间隙合适的条件下,Asay窗不仅能够有效区分这些不同特征分区,而且能够灵敏探测样品表面发射的高速微喷粒子,从而实现对样品连续破碎过程的精密诊断。

Asay窗;波系分析;微层裂;冲击波

认识和理解材料在冲击、爆轰或强激光辐照等条件下的动态损伤与破坏具有重要的基础科学意义,在国防和民用工程领域也具有重要的应用价值。几十年来,材料在固态下的动态损伤与破坏得到了广泛关注,特别是层裂问题[112]。固体层裂可通过测量粒子速度剖面[1314]、应力剖面[15]以及冻结回收样品等进行有效观测[1]。但是在强三角波或Taylor波等缺乏支持的强冲击波作用下,材料会发生一种更加极端的破坏。此时,材料在冲击压缩过程中会出现部分甚至完全熔化,当冲击波在材料自由面反射拉伸稀疏波时,由于材料的抗拉强度几乎完全丧失,材料将连续破碎为大量的细小液滴,以云雾形态向外高速喷射。这种在冲击熔化后发生的破碎现象称为“微层裂”[16]。对于微层裂问题,固体层裂实验中常用的VISAR(velocity interferometer system for any reflector)等激光干涉技术的作用非常有限,原因主要有两方面:第一,强冲击下冲击波传出样品几十纳秒以内材料表面便受到严重破坏,之后测试探头将无法获得有效的携带多普勒效应的信号光,从而无法完成对破碎过程的有效诊断,特别是对于厚样品而言(需要微秒量级的有效测量时间);第二,即使在固体层裂实验中,样品自由面速度剖面测量也只能对单次层裂开展,无法诊断样品的多层层裂(第2层及以后的层裂信息都被阻断),而样品的微层裂在形式上可视为连续的层层破碎,所以即使测得了有效的样品自由面速度剖面,也难以获得样品内部的破碎信息。正因为如此,当前的微层裂实验研究主要依靠照相技术(如X射线照相、质子照相、可见光阴影照相等)和回收分析技术[1720]。通过X射线照相和质子照相,不仅可以获得产物形貌演化图像,还可以提取质量密度分布数据,但是受限于实验室诊断光源品质和动态模糊等问题,照相质量以及密度分布反演精度有待提升。此外,回收实验可能存在粒子的二次破碎,其统计价值也有待商榷。Asay窗是针对固体多层层裂问题建立的诊断技术[21],其基本思想是通过在距样品自由面一定间隙处设置窗口,利用激光干涉测速技术连续测量多层层裂片相继撞击窗口引起的窗口表面光反射信号的改变,反演分析样品的多层层裂特性。L.Signor等[22]、陈永涛等[23]以及本课题组[24]曾尝试利用Asay窗技术对微层裂问题进行诊断,图1为报道的典型速度剖面[2324],其中d为样品与窗口的间隙,v为弹速。图1(a)中,速度剖面存在一定程度的杂乱干扰;而图1(b)所示的剖面结构特征较为简单,缺乏特征变化。这不禁让人产生疑问:Asay窗技术对于微层裂问题的诊断能力究竟如何,诊断能否有效揭示样品微层裂的内在过程?对此,我们开展了多发实验,测得的速度剖面与图1相比,具有更加丰富且明显的结构特征;波系作用分析表明,这些特征正是样品微层裂破碎不同特征区的反映。本文中将对上述疑问在一定程度上给予澄清,同时证明优化设计的Asay窗技术能够为微层裂研究提供有力且灵敏的诊断。

图1 较早报道的Asay窗诊断样品微层裂时所测的速度剖面Fig.1 Earlier reported velocity profiles measured by Asay window in microspall experiments

1 Asay窗诊断实验

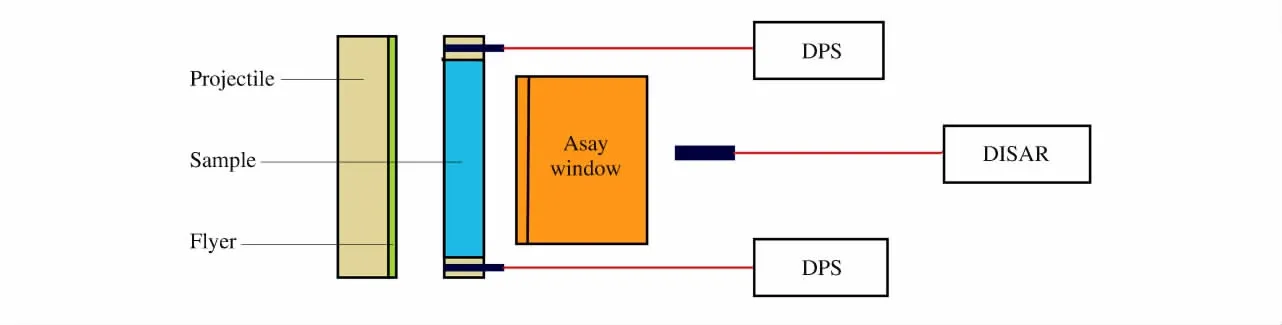

图2为实验装置结构示意图。实验在冲击波物理与爆轰物理重点实验室的 30mm二级轻气炮上进行,由薄飞片对厚样品进行高速碰撞,实现样品在强三角波加载下的微层裂破碎。飞片击靶速度由DPS(Doppler pin system)测量,微层裂由Asay窗诊断。图2中,Asay窗采用复合结构(由薄、厚两块窗口叠加,并在叠加面上蒸镀约1.0μm厚铝膜)实现入射激光的反射,实际测量面是有限厚窗口的内界面。在L.Signor等[22]的测试方案中,速度测量面位于Asay窗左端面(碰撞表面),激光的反射通过粘贴在窗口表面的金属膜实现。这种测量方式存在明显缺陷:若膜太薄,易遭受破坏,测量的可靠性无法保证,即使测到信号,其信噪比一般也较低;若膜太厚,则膜本身的响应特性必须予以考虑,给实验解读增添了不利因素。实验装置的关键尺寸设计如下:弹托(Lexan聚碳酸酯) 30mm×10mm,飞片(无氧铜) 28mm×0.5mm,样品(Sn) 22mm×2.5mm,Asay窗(LiF) 22mm×21.5mm(其中薄窗口厚1.5mm,厚窗口厚20.0mm)。实验时,样品窗口间隙d可调,其他实验参数保持不变,用以分析间隙d对诊断效果的影响。原则上,如果该间隙过小,样品微层裂产物颗粒撞击Asay窗之前的运动时间较短,不同状态的产物颗粒在时空上的分辨不够明晰,导致产物颗粒的某些力学量分布信息无法测量与分析;反之,如果间隙过大,产物颗粒间距在撞击Asay窗之前已被过度拉开,某些力学量的特征变化在诊断时可能被抹掉或淹没在统计涨落与噪声之中。

图2 实验装置结构示意图Fig.2 Experimental design

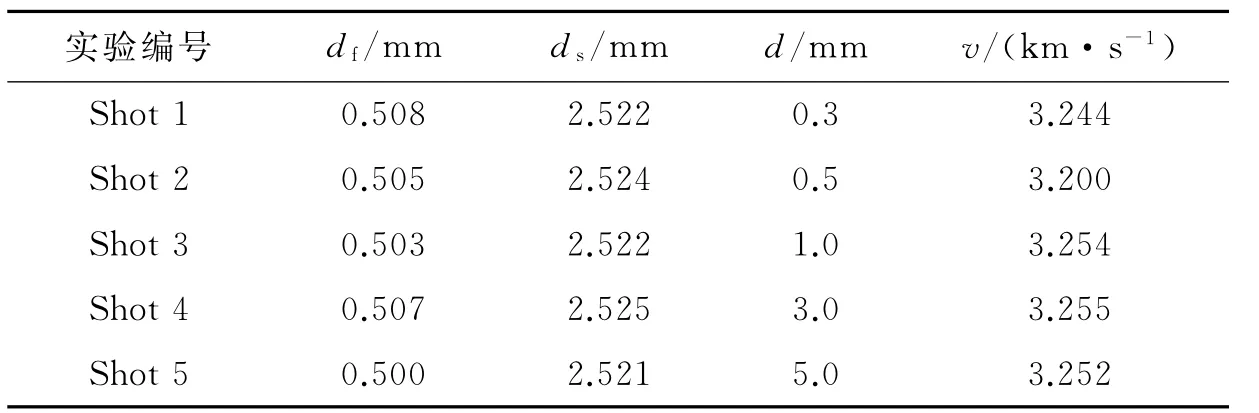

共进行了5发实验,实验测量结果见表1,测得的Asay窗粒子速度剖面见图3。表1中:df为飞片厚度,ds为样品厚度。

图3 实测的Asay窗粒子速度剖面Fig.3 Measured velocity profiles by Asay window for all experiments

表1 实验参数及结果Table 1 Experimental parameters and results

2 结果与讨论

表1所示的5发实验中弹速最高达3.255km/s,最低为3.200km/s,平均值为3.241km/s,表明加载速度得到了很好的控制,可以近似认为5发实验中样品的微层裂过程是一致的。利用自行编写的流体动力学一维模拟程序以及我们早前建立的关于Cu和Sn的物态方程[25],对样品的冲击压缩过程进行模拟。结果显示,Sn样品的初始撞击压力最高达到73GPa,冲击波传出样品自由面时的压力接近64GPa,在整个厚度范围内样品压力均高于Sn的冲击熔化压力(约45GPa[25]),表明Sn样品在冲击压缩过程中已完全进入熔化状态,之后所发生的破碎确属于微层裂。

诊断的有效时间是实验关注的重要问题。一般而言,引起窗口失效有3种可能:(1)冲击波传出窗口自由面后破坏了自由面的透光性;(2)反射稀疏波与追赶稀疏波相互作用致使窗口破坏;(3)边侧稀疏波相互作用致使反光膜紊乱甚至窗口破坏。图3显示,5发实验中Asay窗测试的有效时间不足2μs,由于Asay窗的厚度达到20mm,依据LiF的Hugoniot数据(c0=5.214km/s,λ=1.336)[26],估算冲击波的传播时间至少接近3μs,而Asay窗的直径为22mm,边侧稀疏波到达窗口中心大约需要1.5μs,考虑到反光膜的破坏尚需一定的孕育时间,由此可判定实验中Asay窗的测试有效时间主要由边侧稀疏决定。究其根源,主要在于轻气炮的口径有限。

比较5发实验中Asay窗的测试剖面,发现在Shot 3(d=1.0mm)、Shot 4(d=3.0mm)和Shot 5(d=5.0mm)的速度剖面前端均存在明显的小幅信号,而Shot 1(d=0.3mm)和Shot 2(d=0.5mm)的速度剖面前端没有或极不明显。分析认为,这部分信号是由冲击波到达样品自由面时引起的高速微喷粒子撞击Asay窗产生的,属于微喷信号,在此之后幅度较大的信号才属于微层裂信号。Shot 1和Shot 2中没有观测到明显微喷信号的原因在于间隙过小,微喷粒子与微层裂粒子到达Asay窗的时间间隔不够长,导致微喷粒子碰撞Asay窗产生的积分效应尚不明显。在我们的Asay窗诊断中,观测到了微喷信号,充分说明Asay窗诊断是灵敏的,可以利用Asay窗技术对破碎全过程(包含微喷和微层裂)进行诊断,但间隙的选择要适当。参照Shot 3的结果,设置的间隙大小应确保微喷信号持续100ns以上。

下面重点分析样品微层裂包含的特征过程,并结合实验结果考察Asay窗的实际诊断能力。图4为本实验的波系相互作用原理示意图。飞片碰靶后,从O点分别向样品和飞片发出右行和左行冲击波OA和OB;左行冲击波在B点反射一束追赶中心稀疏波,至A点追上样品中的冲击波,该冲击波随即衰减为三角波继续向前传播;三角波传至C点到达样品自由面并反射中心稀疏波,该稀疏波与追赶稀疏波相互作用致使样品破碎,即发生微层裂。进一步分析可以发现,实际上样品破碎存在着不同的特征分区。首先,对于最靠近自由面的C至D间的区域,由于自由面为零压边界,因此该区域将保持固态,理论上会层裂为“痂片”,其厚度一般为数微米(与冲击波宽度同量级)。在细观不均匀性引起的复杂波系作用下,该痂片一般难以维持其层状结构,将破碎为颗粒。D至E间的区域则完全是由一维应力波相互作用导致的破碎,破碎过程表现为一层紧接一层相继发生,但是其破碎边界实际沿着DF和EF两条路径传播,并在F点相遇,即D至F以及E至F间的区域属于两个不同的破碎特征区。样品的其他区域,即E至O间的区域,这里称为“残体”,不再发生微层裂,但是由于其处于熔化状态,依据T.de Rességuier等[27]的研究,后继在表面张力及边侧稀疏等作用下,同样会破碎为较大的颗粒。

图4 波系相互作用原理示意图Fig.4 Wave interaction

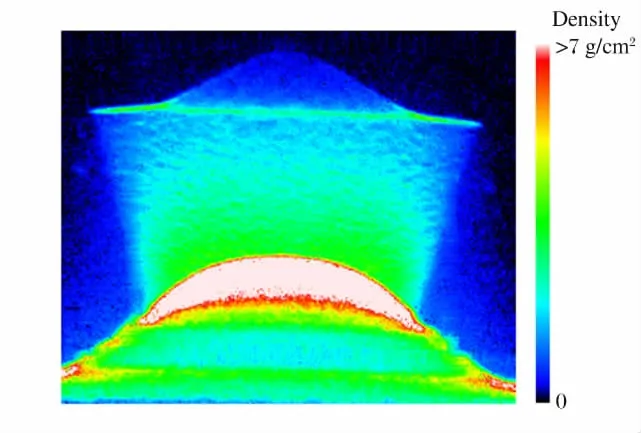

以上分析表明,理论上样品破碎会产生4个不同的特征区,分别为1个“痂片”特征区、2个微层裂特征区和1个“残体”特征区。D.B.Holtkamp等[19]采用质子照相技术对Sn样品在接触爆轰作用下的微层裂过程进行了研究,清晰地观测到总的微层裂区和“残体”区(见图5),但未能揭示出微层裂的细致分区。观察图3发现,Shot 1和Shot 2的速度剖面较完整地展现了样品的破碎过程,其特征点T1~T5将剖面分为4个特征信号段,与图4所示的各特征区相对应:T1T2段为痂片特征区和微层裂DF特征区碰撞Asay窗产生的信号,T2T3为微层裂EF特征区产生的信号;T3T4为“残体”对应的信号;T4T5则为飞片碰撞Asay窗产生的信号。此结果表明,Asay窗技术能够对主要的特征区进行有效分辨,但是对于痂片特征区则不够灵敏。Asay窗未能有效诊断痂片特征区的原因可能是,痂片特征区太薄,其碰撞Asay窗的作用时间太短,致使作用积分效果不明显。对比图3中不同间隙的测量结果,Shot 1、Shot 2和Shot 3显示,随着间隙d的增加,后继特征区对应的剖面信号相对前面特征区对应的信号呈现一定的爬升趋势。这一特点应如何理解?目前难以确定,需要通过理论建模和数值模拟深入分析。但是,Shot 5的结果则展示了问题的另一面,即当间隙d增大到一定程度后,除了由于有效测试时间的限制不能实现完整测量以外,更重要的是样品破碎各特征区的边界特征出现模糊,不再清晰,因此正如之前的基本判断,间隙d亦非越大越好,并且存在优化区间。观察本实验结果发现,对于2~3mm厚的样品,若样品自由面速度在数千米每秒,则优化区间大约在0.5~3.0mm范围。

图5 爆轰加载下Sn样品微层裂的质子照相图像[19]Fig.5 Proton radiography of microspall event of Sn by explosive loading[19]

3 结 论

Asay窗适用于微层裂问题的诊断,但目前关于其诊断能力、诊断信号特征及其所反映的微层裂内在过程尚缺乏清晰认识。通过将波系分析与实验相结合,考察了Asay窗对于飞片击靶导致微层裂破碎的诊断能力,分析了诊断信号的特征结构。结果表明:样品微层裂破碎存在1个“痂片”特征区、2个微层裂特征区以及1个“残体”特征区。实验结果表明,Asay窗对于样品微层裂的诊断非常灵敏,除了由于“痂片”特征区太薄难以分辨外,其余几个特征区均可以清晰地分辨。但是,诊断效果强烈依赖于Asay窗的优化设计,特别是样品与窗口的间隙尺寸,这些参数不仅影响有效诊断时间,更重要的是影响上述特征分区的辨析。另外,实验还揭示Asay窗可以同时对微喷进行有效诊断,并且同样对Asay窗与样品的间隙具有一定的要求,需要确保微喷信号持续约100ns以上。

[1] Curran D R,Seaman L,Shockey D A.Dynamic failure of solids[J].Physics Reports,1987,147(5):253-388.

[2] 白以龙,柯孚久,夏蒙棼.固体中微裂纹系统统计演化的基本描述[J].力学学报,1991,23(3):290-298.Bai Yilong,Ke Fujiu,Xia Mengfen.Formulation of statistical evolution of microcracks in solids[J].Acta Mechanica Sinica,1991,23(3):290-298.

[3] 黄筑平,杨黎明,潘客麟.材料的动态损伤和失效[J].力学进展,1993,23(4):433-467.Huang Zhuping,Yang Liming,Pan Kelin.Dynamic damage and failure of materials[J].Advances in Mechanics,1993,23(4):433-467.

[4] Zhang L,Cai L C,Li Y L,et al.Simplified model for prediction of dynamic damage and fracture of ductile materials[J].International Journal of Solids &Structures,2004,41(24):7063-7074.

[5] 张林.延性材料冲击响应:动态损伤与断裂、结构相变的新模型[D].绵阳:中国工程物理研究院,2005.

[6] 陈永涛,唐小军,李庆忠,等.纯铁材料的冲击相变与“反常”层裂[J].爆炸与冲击,2009,29(6):638-641.Chen Yongtao,Tang Xiaojun,Li Qingzhong,et al.Phase transition and abnormal spallation in pure iron[J].Explosion and Shock Waves,2009,29(6):638-641.

[7] 陈永涛,唐小军,李庆忠.Fe基α相合金的冲击相变及其对层裂行为的影响研究[J].物理学报,2011,60(4):486-494.Chen Yongtao,Tang Xiaojun,Li Qingzhong.Phase transition and influence of phase transition on spall inαphase Fe-based alloy[J].Acta Physica Sinica,2011,60(4):486-494.

[8] 章杰,苏少卿,郑宇,等.改进SPH方法在陶瓷材料层裂数值模拟中的应用[J].爆炸与冲击,2013,33(4):401-407.Zhang Jie,Su Shaoqing,Zheng Yu,et al.Application of modified SPH method to numerical simulation of ceramic spallation[J].Explosion and Shock Waves,2013,33(4):401-407.

[9] 彭辉,李平,裴晓阳,等.动态损伤演化的空间不连续性实验研究[J].物理学报,2013,62(22):226201.Peng Hui,Li Ping,Pei Xiaoyang,et al.Experimental study of the spatial discontinuity of dynamic damage evolution[J].Acta Physica Sinica,2013,62(22):226201.

[10] 贺红亮.动态拉伸断裂的物理判据研究[J].高压物理学报,2013,27(2):153-161.He Hongliang.Physical criterion of dynamic tensile fracture[J].Chinese Journal of High Pressure Physics,2013,27(2):153-161.

[11] 张林,张祖根,秦晓云,等.D6A、921和45钢的动态破坏与低压冲击特性[J].高压物理学报,2003,17(4):305-310.Zhang Lin,Zhang Zugen,Qin Xiaoyun,et al.Dynamic fracture and mechanical property of D6A,921and 45 steels under low shock pressure[J].Chinese Journal of High Pressure Physics,2003,17(4):305-310.

[12] 翟少栋,李英华,彭建祥,等.平面碰撞与强激光加载下金属铝的层裂行为[J].爆炸与冲击,2016,36(6):767-773.Zhai Shaodong,Li Yinghua,Peng Jianxiang,et al.Spall behavior of pure aluminum under plate-impact and high energy laser shock loadings[J].Explosion and Shock Waves,2016,36(6):767-773.

[13] Barker L M,Hollenbach R E.Interferometer technique for measuring the dynamic mechanical properties of materials[J].Review of Scientific Instruments,1965,36(11):1617-1620.

[14] 张林,李英华,陈大年,等.金属材料层裂强度测量方法:GJB7368─2011[S].绵阳:中国工程物理研究院,2011.

[15] 张万甲,杨中正.93钨合金断裂特性研究[J].高压物理学报,1995,9(4):279-288.Zhang Wanjia,Yang Zhongzheng.Studies on the fracture behaviour for 93tungsten alloy[J].Chinese Journal of High Pressure Physics,1995,9(4):279-288.

[16] Signor L,De Rességuier T,Dragon A,et al.Investigation of fragments size resulting from dynamic fragmentation in melted state of laser shock-loaded tin[J].International Journal of Impact Engineering,2010,37(8):887-900.

[17] De Rességuier T,Loison D,Lescoute E,et al.Dynamic fragmentation of laser shock-melted metals:Some experimental advances[J].Journal of Theoretical &Applied Mechanics,2010,48(4):957-972.

[18] Luo S N,An Q,Germann T C,et al.Shock-induced spall in solid and liquid Cu at extreme strain rates[J].Journal of Applied Physics,2009,106(1):013502.

[19] Holtkamp D B,Clark D A,Ferm E N,et al.A survey of high explosive-induced damage and spall in selected metals using proton radiography[C]∥Furnish M D,Gupta Y M,Forbes J M.Shock Compression of Confensed Matter-2003.New York:American Institute of Physics,2004:477-482.

[20] Lescoute E,De Rességuier T,Chevalier J M,et al.Transverse shadowgraphy and new recovery techniques to investigate dynamic fragmentation of laser shock-loaded metals[C]∥Elert M L,Buttler W T,Furnish M D,et al.Shock Compression of Confensed Matter-2009.New York:American Institute of Physics,2009:1043-1046.

[21] McCluskey C W,Wilke M D,Anderson W W,et al.Asay window:A new spall diagnostic[J].Review of Scientific Instruments,2006,77(11):477-482.

[22] Signor L,Roy G,Chanal P Y,et al.Debris cloud ejection from shock-loaded tin melted on release or on compression[C]∥Elert M L,Buttler W T,Furnish M D,et al.Shock Compression of Confensed Matter-2009.New York:American Institute of Physics,2009:1065-1068.

[23] 陈永涛,任国武,汤铁钢,等.爆轰加载下金属样品的熔化破碎现象诊断[J].物理学报,2013,62(11):116202.Chen Yongtao,Ren Guowu,Tang Tiegang,et al.Experimental diagnostic of melting fragments under explosive loading[J].Acta Physica Sinica,2013,62(11):116202.

[24] 张林,李雪梅,李英华.锡的微层裂破碎复合Asay窗实验研究[C]∥第五届全国强动载效应及防护学术会议暨复杂介质/结构的动态力学行为创新研究群体学术研讨会论文集.北京:北京理工大学,2013:58-63.

[25] Zhang L,Li Y H,Yu Y Y,et al.General construction of mean-field potential and its application to the multiphase equations of state of tin[J].Physica B,2011,406(22):4163-4169.

[26] Marsh S P.LASL shock Hugoniot data[M].Berkeley:University of California Press,1980.

[27] De Rességuier T,Signor L,Dragon A,et al.On the dynamic fragmentation of laser shock-melted tin[J].Applied Physics Letters,2008,92(13):013506.

Asay window for probing the microspall of materials

Zhang Lin,Li Yinghua,Zhang Zugen,Li Xuemei,Hu Changming,Cai Lingcang

(National Key Laboratory of Shock Wave and Detonation Physics,Institute of Fluid Physics,China Academy of Engineering Physics,Mianyang621999,Sichuan,China)

Microspall is an essential problem in both theoretical investigation and engineering application in shock physics.The Asay window,originally developed to diagnose the multi-spall behavior of material,was recently employed to probe the microspall,but its ability for probing the problem calls for further demonstration,and the corresponding signal also needs further explanation.In this paper,wave propagation analysis indicates that the sample bearing microspall can be separated into several different characteristic regions,the experiments performed demonstrate that the Asay window can sensitively distinguish these regions as far as a reasonable experimental configuration is set up,and even the features of the micro jet particles can be detected.So the technique was proved of great value for dynamic fragmentation studies.

Asay window;wave propagation analysis;microspall;shock wave

O346.1国标学科代码:13015

A

10.11883/1001-1455(2017)04-0692-07

(责任编辑 王 影)

2015-11-30;

2016-04-27

国家自然科学基金项目(11272293);国防基础科研计划项目(B1520132001);冲击波物理与爆轰物理重点实验室基金项目(9140C670301140C67283);国家自然科学基金委员会-中国工程物理研究院NSAF联合基金项目(U1230201);中国工程物理研究院科学技术发展基金项目(2015B0101006)

张 林(1968- ),男,博士,研究员,zhanglinbox@263.net。