基于渗透性能的混凝土耐久性预测模型

2017-07-29闫菲王瑞骏车明杰贺新星

闫菲+王瑞骏+车明杰+贺新星

摘要:通过不同配合比混凝土试件的气体渗透性测试、吸水性测试及氯离子侵蚀试验,分析了混凝土氯离子扩散系数与渗透性能之间的关系,建立了基于渗透性能的混凝土耐久性预测模型,并以某临海水闸工程为例对所建模型进行验证。结果表明:空气渗透性系数、吸水性系数及氯离子扩散系数均随着水灰比的增大而增大;不同水灰比情况下,氯离子扩散系数均随空气渗透性系数、吸水性系数的增大而增大,且呈现一定的相关性;建立的基于渗透性能的混凝土耐久性预测模型,只需进行混凝土结构渗透性能的试验,即可预测混凝土结构的使用寿命;以某临海水闸工程为例对所建模型进行验证,认为该模型是可行的。建立基于渗透性能的混凝土耐久性预测模型对在氯离子环境下的混凝土结构工程直接利用渗透性能预测其使用寿命具有重要意义。

关键词:混凝土;渗透性能;氯离子侵蚀;耐久性预测模型

中图分类号:TV223.4 文献标识码:A 文章编号:1672-1683(2017)04-0161-07

Abstract:Through gas permeability test,water absorption test,and chloride ion erosion test of concrete samples with different mix proportions,this article has analyzed the relationship between the chloride ion diffusion coefficient and permeability,established a concrete durability prediction model based on permeability,and verified the model with a coastal sluice.The results showed that gas permeability coefficient,water absorption coefficient,and chloride ion diffusion coefficient would all increase with the increase of water cement ratio;in different water cement ratio conditions,chloride ion diffusion coefficient would increase with the increase of gas permeability and water absorption coefficient,showing a certain correlation between them.Just by testing the permeability of concrete structures,the established prediction model of concrete durability can predict the service life of the concrete structures.The model was verified and proven feasible with a coastal sluice.It has great significance in predicting the service life of concrete structures in chloride environment directly based on their permeability.

Key words:concrete;permeability;chloride ion erosion;durability prediction model

钢筋锈蚀是导致钢筋混凝土结构使用寿命降低的关键因素,而引起钢筋锈蚀的主要原因是在富含氯离子环境下,氯离子通过混凝土结构缺陷渗入,最终在钢筋表面聚集并达到临界浓度,且该过程中必须要有空气和水的存在[1-2]。混凝土的渗透性能主要体现在渗气性和渗水性这两方面,因此,混凝土的渗透性能是影响氯离子侵蚀的关键因素[3]。目前基于渗透性

能的耐久性研究主要成果在于两者之间的关系,通过数值和试验分析,许多学者[4-7]认为:混凝土的渗透性能与其耐久性之间互相影响,密切相关,基于混凝土的渗透性能来评价混凝土的耐久性是可行的。本文通过试驗,分析混凝土氯离子扩散系数与渗透性能之间的关系,建立基于渗透性能的混凝土耐久性预测模型,对在氯离子环境下的结构工程直接利用渗透性能预测其使用寿命有重要意义。

1 试验概况

1.1 试验材料及混凝土配合比

水泥采用陕西秦岭水泥总厂P.O52.5R水泥;粉煤灰采用渭河电厂Ⅱ级粉煤灰;骨料采用河砂及粒径5~35 mm的天然卵石;减水剂采用西安市红旗外加剂厂聚羧酸高效减水剂;引气剂采用三萜皂甙高效引气剂;采用普通自来水。混凝土试件设计为五组不同水灰比的配合比混凝土试件。混凝土28 d抗压强度测定时,混凝土配合比及力学性能见表1。

1.2 试件制作及试验方法

试验分别制作五组规格为φ300 mm,高度100 mm;φ100 mm,高度50 mm的两种混凝土试件,混凝土浇注24~48 h后进行拆模,制作完成后将试件放入标准养护箱中养护28 d,养护箱温度控制在20±5 ℃,相对湿度控制在95%以上。

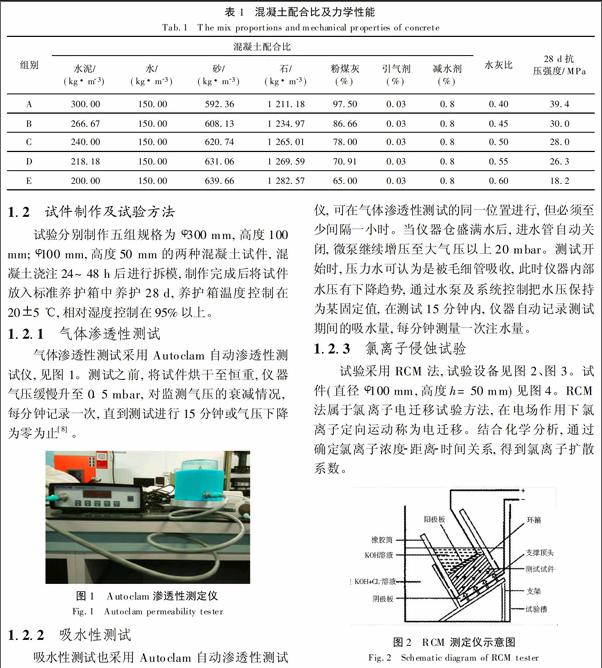

1.2.1 气体渗透性测试

气体渗透性测试采用Autoclam自动渗透性测试仪,见图1。测试之前,将试件烘干至恒重,仪器气压缓慢升至0.5 mbar,对监测气压的衰减情况,每分钟记录一次,直到测试进行15分钟或气压下降为零为止[8]。

1.2.2 吸水性测试

吸水性测试也采用Autoclam自动渗透性测试仪,可在气体渗透性测试的同一位置进行,但必须至少间隔一小时。当仪器仓盛满水后,进水管自动关闭,微泵继续增压至大气压以上20 mbar。测试开始时,压力水可认为是被毛细管吸收,此时仪器内部水压有下降趋势,通过水泵及系统控制把水压保持为某固定值,在测试15分钟内,仪器自动记录测试期间的吸水量,每分钟测量一次注水量。

1.2.3 氯离子侵蚀试验

试验采用RCM法,试验设备见图2、图3。试件(直径φ100 mm,高度h=50 mm)见图4。RCM法属于氯离子电迁移试验方法,在电场作用下氯离子定向运动称为电迁移。结合化学分析,通过确定氯离子浓度-距离-时间关系,得到氯离子扩散系数。

2 各试验结果与分析

2.1 气体渗透性测试

各组试件气体渗透性测试结果见表2,图5为各组试件空气渗透性系数随水灰比的变化规律。由图可知,各组试件空气渗透性系数随水灰比的增大而增大。

2.2 吸水性测试

各组试件吸水性测试结果见表3,图6为各组试件吸水性系数随水灰比的变化规律。由图可知,各组试件吸水性系数随水灰比的增大而增大。

2.3 氯离子侵蚀试验

各组试件氯离子扩散系数计算见表4,各组试件所测得的氯离子扩散系数分布于0.75~2.96之间。根据表5,A、B两组混凝土抗氯离子耐久性为Ⅴ级,C、D两组抗氯离子耐久性为Ⅳ级,E组抗氯离子耐久性为Ⅲ级。本次试验混凝土掺用了高性能减水剂和引气剂,与普通混凝土氯离子迁移系数相比较低,所得结果规律合理。

图7为各组试件氯离子扩散系数随水灰比的变化规律。由图可知,各组试件氯离子扩散系数随水灰比的增大而增大。

4 基于渗透性能的混凝土耐久性预测模型

4.1 氯离子侵入模型

氯离子侵蚀导致钢筋锈蚀的过程可分为三个阶段[11-12],分别为腐蚀诱导阶段、腐蚀发展阶段以及腐蚀破坏阶段。但是在氯离子环境下,钢筋一旦开始锈蚀,腐蚀发展阶段非常短,一般将腐蚀诱导阶段定义为混凝土结构的使用寿命。因此,确定影响腐蚀诱导阶段的临界浓度是预测混凝土结构使用寿命的关键。

Fick第二定律描述的氯离子扩散是不随时间变化的[13],则事实上相反。针对这种现象,许多学者[14-17]对其进行研究并用幂函数表示该现象,如式(5)所示。

由上式可看出,只要氯离子临界浓度确定,就可以反求出结构暴露时间t,从而预测混凝土的使用寿命。我国学者通过调查和取样[18],测得位于海港码头的混凝土结构的氯离子临界浓度大概在为0.105%~0.150%。但是已有研究中显示氯离子临界浓度结果离散性很大[19],很难定出一个统一的氯离子临界浓度值。

4.2 建立基于渗透性能的混凝土耐久性预测模型

由混凝土氯离子扩散系数与渗透性能的关系研究可看出,不同水灰比下,氯离子扩散系数随空气渗透性系数、吸水性系数的增大而增大,且呈一定的相关性,无论是理论上还是实际中都有着比较稳定的相关性,从而建立以空气渗透性系数、吸水性系数为指标的混凝土耐久性预测模型。

考虑各种自然因素的影响,结合公式(3)、(5),公式(4)、(5)分别建立以空气渗透性系数以及吸水性系数为指标的混凝土耐久性预测模型,如式(6)、(7)所示。

4.3 模型验证

某临海水闸[20]位于浙江省温州市,该水闸建成于1998年4月。水闸为单孔,净宽5.0 m,钢闸门;设计过流流量50.2 m3/s,该水闸从1998年建成服役5 350 d后,闸门及翼墙混凝土腐蚀严重,混凝土中有张裂缝。

该水闸闸墩为钢筋混凝土结构,混凝土保护层厚35 mm,水灰比为0.5,参照本文不同水灰比下气体渗透性测试及吸水性测试结果可得空气渗透性系数为0.057 Ln/min,吸水性系数为1.732×107m3/min ;对于掺粉煤灰的混凝土时间衰减系数m值一般在0.6左右,本文取0.684;该水闸施工时用当地自来水拌和混凝土,故混凝土中初始氯离子浓度C0取0,暴露在氯离子浓度为Cs=1.90%的海水环境中,把以上数据代入式(6)及式(7),可以预测到服役5 350 d后闸墩钢筋表面处的氯离子临界浓度分别为0.25%、0.236%。

文献[20]中采用Monte Carlo法进行不同临界氯离子浓度下的钢筋初锈时间预测,由结果可得出:当混凝土中钢筋初锈时间在3 000 d左右时,临界氯离子浓度在0.12%~0.18%;当钢筋初锈时间在1 000 d左右时,临界氯离子浓度均值在0.06%左右。利用本文建立以空气渗透性系数以及吸水性系数为指标的混凝土耐久性预测模型计算所得服役5 350 d后闸墩钢筋表面处的氯离子临界浓度分别为0.25%、0.236%与文献[20]中的结果相吻合。由此可见,本文建立的基于渗透性能的混凝土耐久性预测模型是可行的。

5 结论

通过试验研究,分析了混凝土氯离子扩散系数与渗透性能之间的关系,建立了基于渗透性能的混凝土耐久性预测模型,并以某临海水闸工程为例对所建模型进行验证,得出以下结论。

(1)空气渗透性系数、吸水性系数及氯离子扩散系数均随着水灰比的增大而增大。不同水灰比情况下,氯离子扩散系数均随空气渗透性系数、吸水性系数的增大而增大,且呈現一定的相关性。

(2)本文建立的基于渗透性能的混凝土耐久性预测模型,只需进行混凝土结构渗透性能的试验,即可预测混凝土结构使用寿命;以某临海水闸工程为例对所建模型进行验证,认为该模型是可行的。建立基于渗透性能的混凝土耐久性预测模型对在氯离子环境下的混凝土结构工程能直接利用渗透性能预测其使用寿命具有重要意义。

参考文献(References):

[1] 河野克哉.混凝土中钢筋锈蚀的氯离子临界浓度及规范[J].混凝土世界,2011(10):34-39.(Katsuya Kono.Chloride threshold concentration of reinforcement corrosion in concrete and specification[J].Concrete world,2011(10):34-39.(in Chinese))DOI:10.3969/j.issn.1674-7011.2011.10.007

[2] 吴嘉君,朱银国,许家宁,等.严酷环境下的混凝土耐久性进展研究[J].江苏建材,2013(5):21-23.(WU Jia-jun,ZHU Yin-guo,XU Jia-ning,et al.Progress of concrete durability research in harsh environment[J].Jiangsu Construction,2013(5):21-23.(in Chinese))DOI:10.3969/j.issn.1004-5538.2013.05.007

[3] 延永东,姚昌建,刘荣桂,等.氯盐环境下开裂混凝土耐久性研究进展[J].建筑科学与工程学报,2015(32):21-30.(YAN Yong-dong,YAO Chang-jian,LIU GUI-rong,et al.Research progress on durability of cracked concrete under chloride environment[J].Journal of Architecture and Civil Engineering,2015(32):21-30.(in Chinese))DOI:10.3969/j.issn.1673-2049.2015.04.004

[4] 陆春华,金伟良,延永东.氯盐干湿环境下受弯横向裂缝对钢筋混凝土耐久性影响[J].海洋工程,2012,30(1):131-136,144.(LU Chun-hua,JIN Wei-liang,YAN Yong-dong.Influence of transverse cracks on durability of rc member under chloride dry and wet cycles[J].The Ocean Engineering,2012,30(1):131-136,144.(in Chinese))DOI:10.3969/j.issn.1005-9865.2012.01.019

[5] 孙海波.氯盐环境作用下的混凝土耐久性研究[J].四川建材,2014,40(6):17-18.(SUN Hai-bo.Research on durability of concrete under chloride environment[J].Sichuan Building Materials,2014,40(6):17-18.(in Chinese))DOI:10.3969/j.issn.1672-4011.2014.06.008

[6] 杨绿峰,周明,陈正,等.氯盐环境下混凝土耐久性多因素模型的試验研究及统计分析[J].水运工程,2013(5):56-62.(YANG Lv-feng,ZHOU Ming,CHEN Zheng,et al.Multi-factors model for durability of concrete under chloride environment based on experimental and statistical analysis[J].Port & Waterway Engineering,2013(5):56-62.(in Chinese))DOI:10.3969/j.issn.1002-4972.2013.05.009

[7] 朱然,吕清芳.混凝土氯离子模型侵蚀综述[J].江苏建筑,2015(1):93-95,99.(ZHU Ran,LV Qing-fang.Review of modeling of chloride diffusion in concrete[J].Jiangsu Architecture,2015(1):93-95,99.(in Chinese))DOI:10.3969/j.issn.1005-6270.2015.01.028

[8] 周啸尘.混凝土气体渗透性测试方法对比分析[J].四川建材,2011,37(1):18-20.(ZHOU Xiao-chen.The comparative analysis of concrete gas permeability test methods[J].Sichuan Building Materials,2011,37(1):18-20.(in Chinese))DOI:10.3969/j.issn.1672-4011.2011.01.011

[9] 陆晗,王卫仑,刘伟.深港西部通道侧接线工程混凝土渗透性的检测与分析[J].混凝土,2012(1):129-131.(LU Han,WANG Wei-lun,LIU Wei.Testing and analyzing on concrete permeability of shenzhen side wiring project of Hong Kong-Shenzhen Western corridor[J].Concrete,2012(1):129-131.(in Chinese))DOI:10.3969/j.issn.1002-3550.2012.01.041

[10] 张士萍,刘加平,缪昌文.预置表面裂缝对混凝土中氯离子传输的影响[J].建筑材料学报,2011,14(4):550-553.(ZHANG Shi-ping,LIU Jia-ping,LIAO Chang-wen.Influence of cracking on transport of chloride in concrete[J].Journal of building materials,2011,14(4):550-553.(in Chinese))DOI:10.3969/j.issn.1007-9629.2011.04.023

[11] 黄君哲,王胜年,潘德强.海工高性能混凝土结构使用寿命预测浅析[J].水运工程,2004(2):37-39,43.(HUANG Jun-zhe,WANG Sheng-nian,PAN De-qiang.Analysis of prediction on service life of marine high performance concrete structures[J].Port & Waterway Engineering,2004(2):37-39,43.(in Chinese))DOI:10.3969/j.issn.1002-4972.2004.02.010

[12] 王大方.氯盐环境钢筋混凝土构件服役寿命计算[J].工程建设与设计,2011(12):108-112.(WANG Da-fang.Service life calculation of reinforced concrete member in chloride environment[J].Construction & design for Project,2011(12):108-112.(in Chinese))DOI:10.3969/j.issn.1007-9467.2011.12.038

[13] 王成立.氯盐环境条件下混凝土氯离子侵蚀模型及其研究进展[J].水运工程,2004(4):5-9.(WANG Li-cheng.Chloride ion erosion model for concrete in chloride environment and its research development[J].Port & Waterway Engineering,2004(4):5-9.(in Chinese))DOI:10.3969/j.issn.1002-4972.2004.04.001

[14] 滕海文,舒正昌,黄颖,等.多因素作用下钢筋混凝土构件氯离子扩散系数模型[J].土木建筑与环境工程,2011,33(1):12-16.(TENG Hai-wen,SHU Zheng-chang,HUANG Yin,et al.Chloride ion diffusion coefficient model of r.c.elements under multiple factors[J].Journal of Civil,Architectural & Environmental Engineering,2011,33(1):12-16.(in Chinese))DOI:10.11835/j.issn.1674-4764.2011.01.004

[15] 劉荣桂,陈妤,颜庭成.氯盐环境条件下预应力混凝土氯离子侵蚀模型研究[J].混凝土,2006(9):1-4.(LIU Rong-gui,CHEN Yu,YAN Ting-cheng.Research to chloride ion erosion model for prestressed concrete in chloride environment[J].Concrete,2006(9):1-4.(in Chinese))DOI:10.3969/j.issn.1002-3550.2006.09.001

[16] 蒋萌,陆宏健,寇新建,等.氯盐腐蚀环境下混凝土结构氯离子扩散模型研究[J].混凝土,2013(5):46-49.(JIANG Meng,LU Hong-jian,KOU Xin-jian,et al.Diffusion model study of chloride ion in concrete structure under chlorine salt corrosion environment[J].Concrete,2013(5):46-49.(in Chinese))DOI:10.3969/j.issn.1002-3550.2013.05.013

[17] 蒋萌,蔡宁生,寇新建,等.氯盐腐蚀环境下混凝土结构耐久性检测技术及研究[J].混凝土,2013(6):22-24,28.(JIANG Meng,CAI Ning-sheng,KOU Xin-jian,et al.Testing technology and study of concrete structure durability under chlorine salt corrosion environment[J].Concrete,2013(6):22-24,28.(in Chinese))DOI:10.3969/j.issn.1002-3550.2013.06.007

[18] 周炳辉.氯离子临界浓度研究进展与评价[J].青海交通科技,2013(4):30-33.(ZHOU Bing-hui.The research progress and evaluation of chloride threshold concentration[J].Qinghai Jiaotong Keji,2013(4):30-33.(in Chinese))DOI:10.3969/j.issn.1672-6189.2013.04.015

[19] 蒋林华,白舒雅,徐金霞.钢筋锈蚀氯离子临界浓度研究进展[J].水利水电科技进展,2015,35(5):77-82.(JIANG Lin-hua,BAI Shu-ya,Xu Jin-xia.Review on research of threshold chloride concentration of reinforcing steel corrosion in concrete[J].Advances in Science and Technology of Water Resources,2015,35(5):77-82.(in Chinese))DOI:10.3880/j.issn.1006-7647.2015.05.010

[20] 张俊芝,庄华夏,伍亚玲,等.临海既有混凝土氯离子侵蚀及钢筋初锈时间预测[J].建筑材料学报,2014,17(3):454-458,464.(ZHANG Jun-zhi,ZHUANG Hua-xia,WU Ya-ling,et al.Chloride ion erosion and prediction of initial corrosion time of steel bar in the existing coastal concrete[J].Journal of Building Materials,2014,17(3):454-458,464.(in Chinese))DOI:10.3969/j.issn.1007-9629.2014.03.015