舰船海水管系腐蚀风险分析与综合评估方法

2017-07-25杨光付裘达夫潘金杰滕艳娜雍兴跃

杨光付,裘达夫,潘金杰,滕艳娜,雍兴跃

1海军装备技术研究所,北京102442

2北京化工大学化学工程学院,北京100029

舰船海水管系腐蚀风险分析与综合评估方法

杨光付1,裘达夫1,潘金杰2,滕艳娜2,雍兴跃2

1海军装备技术研究所,北京102442

2北京化工大学化学工程学院,北京100029

[目的]为了开展在役舰船海水管系腐蚀风险分析和探索建立腐蚀风险综合评估方法,[方法]通过对海水管系内腐蚀和外腐蚀源的识别,分析海水管系可能发生的腐蚀模式及其原因。基于海水管系发生腐蚀的可能性及其后果矩阵,建立海水管系腐蚀风险矩阵。提出定量确定海水管系每一种可能发生腐蚀模式评估的指标分值方法。同时,采用层次分析法原理,探索建立海水管系腐蚀风险综合评估模型。[结果]实现了对海水管系腐蚀风险进行定量综合评估。[结论]研究结果表明,综合评估值代表了海水管系腐蚀风险等级和引起的后果。依据海水管系腐蚀风险的综合评估结果,可以实现精准防腐蚀,达到海水管系防腐蚀的经济性、及时性与合理性统一的目标。

海水管系;腐蚀风险;腐蚀后果;层次分析法;综合评估

0 引 言

舰船装备是海军武器装备最为重要的平台。在舰船上安装、布置了许多管道,构成了庞大、复杂的管路系统,承担着保障舰船安全运行和舰船人员日常生活的重任[1]。舰船上的管系分为海水管系、淡水生活用水管系、通风管系、燃料、动力管系和其他辅助管系等。其中,海水管系承担着舰船消防、冷却和部分生活用水,对于保证舰船动力装置、辅助机械和设备的正常工作,保障舰船人员的正常生活都具有极其重要的作用。

海水的电化学腐蚀与海水输送过程中流体力学因素之间交互作用产生的协同效应使得铜合金海水管系遭受到了比在静止海水环境中更为严重的流动腐蚀[2-4]。同时,海水管系还遭受到海生物的腐蚀[1]。众所周知,腐蚀是材料在其所处环境介质中因化学或者电化学反应导致的变坏、变质、或者损伤的过程[5]。“腐蚀”一词是一个热力学概念,即材料在腐蚀环境中可能发生变坏、损伤的趋势。腐蚀不但可引发安全、经济、环境、资源等问题,而且还可能限制先进科学技术的应用,阻碍科技的进步。对于舰船装备,海水管系腐蚀和由腐蚀而带来的设备损坏,轻则造成舰船人员生活不便,使舰船维修维护成本增加;重则影响舰船的在航率,甚至影响到整个舰船的安全和服役寿命。因此,基于腐蚀发生的趋势,开展舰船海水管系腐蚀风险分析及其综合评估,有利于对舰船开展精准的腐蚀防护,具有重大意义。

腐蚀风险分析一般采用专家打分分析法(Subject matter expert scoring)、现场调查(Scenariobased survey)分析法、相对风险评估(Relative risk assessment)分析法和综合概率分析法[5],也可采用故障树分析法(Fault Tree Analysis,FTA)[6-7]。这些方法均是为了辨识腐蚀风险的影响因素。风险评估是把风险分析和风险评价联系起来的整体过程。其中,风险评价就是以风险分析为基础,考虑社会、经济、环境等方面的因素,对风险的容忍度做出判断的过程。自第二次世界大战结束之后,风险评估开始作为一门学科发展,迄今已广泛应用于国防、核电、航空航天、交通运输和环境等领域[8-11]。腐蚀风险评估最早由美国在航空器整体结构完整性管理中提出[12]。美国腐蚀工程师协会(NACE)针对石油天然气管线的安全问题,提出了加强石油天然气管线腐蚀管理的技术方案[5]。我国研究人员也在这方面开展了一些工作[13-14],并于2015年公布了《油气输送管道完整性管理规范》国家标准(GB 32167-2015)[15]。然而,该标准仅把腐蚀作为油气管道的主要失效模式之一进行相应的风险评估。评估腐蚀风险可以是定性的,也可以是半定量或者定量的。目前,主要采用模糊理论(Fuzzy Set Theory,FST)和层次分析法(An⁃alytic Hierarchy Process,AHP)等对腐蚀风险的影响因素进行定量评估[14,16-17]。同时,在确定允许风险值〔R〕的基础上,将实际计算的风险数R与之相比较,根据两者的差距判断实际风险,若R>〔R〕,为不安全,若R<〔R〕,则为安全[14]。相对而言,通过腐蚀风险识别,研究某系统最可能发生的腐蚀及其原因;采用合理的腐蚀风险综合评估方法,判断某系统所处的腐蚀风险状态,更为彰显腐蚀风险分析与综合评估的重要性。

本文拟通过腐蚀源识别与分析,结合实际,研究在役海水管系最可能发生的腐蚀及其原因。并在此基础上,利用层次分析法,建立海水管系腐蚀综合评估模型,获得海水管系腐蚀风险评估分值。基于综合评估分值的大小,可以判断出海水管系的腐蚀风险状态。由此,有利于开展精准的海水管系防腐蚀工作。

1 海水管系腐蚀源识别与分析

腐蚀风险指的是因腐蚀失效而可能产生的损失、伤害、不利和其他后果的潜在因素[5]。腐蚀风险分析就是利用已有的信息资料,识别出危险,并预测其可能对人员、财产和环境的风险,是一种“主动”的方法,分为3个主要步骤:风险识别、频率分析与后果分析,其目的是尽可能避免可能发生的因腐蚀失效而引发的事故。为了对舰船海水管系开展腐蚀风险分析,首先要解决的问题是腐蚀源的识别与分析,其具体内容是材料在腐蚀介质中的腐蚀机制以及影响材料腐蚀的因素。对于海水管系,就是要具体分析海水管系可能发生的内腐蚀与外腐蚀。

舰船海水管系输送的是氯化物含量较高、导电性较强的海水。海水管系材料通常采用具有良好导热性、加工性、耐海水腐蚀性和防污性的铜合金。铜在海水中的腐蚀是由氧去极化作用引起的,其腐蚀速度主要受阴极过程控制,并受到海水中含氧量、温度、流速、微生物、固体颗粒或者颗粒状悬浮物的影响。此外,异种金属间的偶接、铜合金的热处理状态、焊接与成型加工、管路流道结构也会导致铜合金海水管系发生腐蚀。

海水管系作为舰船的“血管”,大多数的海水管路都处于潮湿、高温、安装布置空间狭小、维修保养困难的环境中。一般舰船海水管系外表面主要存在2种类型的腐蚀环境,即潮湿环境和湿热环境。根据其使用环境的不同,铜合金海水管系外壁防护存在3种情况:

1)铜合金外表面仅进行涂层防腐;

2)铜合金外表面仅包覆保温层;

3)铜合金外表面先进行涂层防腐,再包覆保温层。

可见,舰船海水管系的腐蚀源来自内腐蚀和外腐蚀。内腐蚀源主要为海水中的溶解氧、氯离子、固体颗粒或悬浮物、微生物和流速。外腐蚀源为表面凝水、氯离子、温度和湿度。

2 海水管系可能发生的腐蚀模式

在上述识别腐蚀源的基础上,将对海水管系可能发生的腐蚀模式进行分析与归类,目的在于列出所有可能发生的腐蚀模式,为下一步结合海水管系实际的腐蚀状况,列出最可能发生的腐蚀模式打下基础。

基于海水的性质和铜合金的耐腐蚀机制,在铜合金管系的内部,可能发生的腐蚀有均匀腐蚀、电偶腐蚀、缝隙腐蚀、孔蚀、晶间腐蚀、选择性腐蚀、磨损腐蚀、应力腐蚀、腐蚀疲劳和微生物腐蚀等10种腐蚀模式。而外腐蚀主要是由管道外表面的凝水引起,并且由于管道外表面防腐涂层孔隙、缺陷、局部破损形成大阴极—小阳极的不利结构,导致防腐涂层孔隙、缺陷和局部破损处发生严重的局部腐蚀,如点蚀坑和丝状腐蚀。此外,对于管道间连接和管道与管配件之间的连接,由于紧固件材料与管道材料的差异,也可能导致电偶腐蚀发生。

3 海水管系的实际腐蚀状况

如上所述,通过对海水管系内外腐蚀源的分析与识别,可见铜合金材料的管系可能发生的腐蚀模式具有多样性,十分复杂,不仅与管系材料本身有关,而且还取决于管系材料的内外腐蚀环境因素,包括在安装施工过程中使用的法兰垫片材料、紧固件和焊接、成型加工等。由于海水管系已有自身的防腐蚀设计与防腐蚀安装施工要求,实际上,舰船海水管系常见下列6种腐蚀模式。

3.1 缝隙腐蚀

这种缝隙腐蚀主要由垫片引起,经常出现法兰连接处的泄漏。其主要原因是现场使用的平面垫片,可能的原因是因法兰面不平整,或者安装过程中受力不均,使得法兰面变形,从而与垫片形成缝隙腐蚀发生的条件。

3.2 电偶腐蚀

虽然海水管系发生电偶腐蚀的严重性已经引起技术与管理方面的双重重视,并采取了对应的措施,但是现场发现海水管系的电偶腐蚀仍然存在,主要为异种金属海水管路的连接和相同金属管路的连接。前者的腐蚀出现在异种金属管路的腐蚀,例如法兰、与法兰连接部分的管段,以及连接紧固件(螺栓、螺母)与法兰之间的电偶腐蚀。对于后者,主要为紧固件螺栓螺母与法兰之间的电偶腐蚀。电偶腐蚀会导致紧固件腐蚀失效,造成维、检修困难,也因此在现场检修时,出现了工人采用锯断方法来拆卸这样的管路连接的情况。

3.3 焊缝腐蚀

在现场管路安装施工过程中,焊接铜合金管道,包括管配件和法兰之间的焊接都是不可避免的。由于受现场焊接环境条件的限制,包括焊接后的焊缝处置受限,导致焊接无法完全达到技术要求和规范的控制条件。最终,一方面焊接会产生残余应力和微裂纹;另一方面,在焊缝的热影响区域,管路材料的组织结构可能发生变化,耐蚀性降低,使得焊接管路在海水中出现焊缝腐蚀。这种焊缝腐蚀的形式包括2种:焊缝裂纹和焊缝两侧腐蚀。由此,导致铜合金管道在焊缝处发生泄漏。

3.4 磨损腐蚀穿孔

这类腐蚀主要发生在管配件,例如弯头、三通等处,并且主要是由海水流动引起的腐蚀。当前,对于铜合金管路流速的限制主要以直管为准。然而,在弯头的内侧,因流道构型改变,此处的最高流速和直管流速相比要高出许多,由此发生磨损腐蚀。磨损腐蚀表现为局部出现腐蚀坑点,或者局部减薄直至穿漏。

3.5 均匀腐蚀

对于海水管系,其均匀腐蚀来自管路内部流动海水引起的流动腐蚀和管路外表面在腐蚀环境中发生的腐蚀。均匀腐蚀对管路的危害主要在于使得管道厚度局部或者整体减薄,导致管道整体承压能力降低。

3.6孔 蚀

在海水管系中,管路发生孔蚀的主要原因是管道材料本身的质量缺陷,例如材料热处理、杂质引起的成分偏析,而使得耐孔蚀能力下降等,孔蚀的结果是管路局部出现泄漏点。

由上述分析可知,在确定的腐蚀环境介质中,海水管系常见的腐蚀除了管系材料本身外,主要与管系工艺参数(例如流速)、焊接成型加工和使用的安装辅助材料有关。所以,通过腐蚀源的识别,在分析系统可能发生腐蚀模式的基础上,结合实际情况,可以甄别出系统常见的腐蚀模式及其原因,将有利于进一步开展腐蚀风险分析与综合评估。

4 海水管系腐蚀风险分析与综合评估

4.1 腐蚀可能性与后果的定义

4.1.1 腐蚀发生的可能性

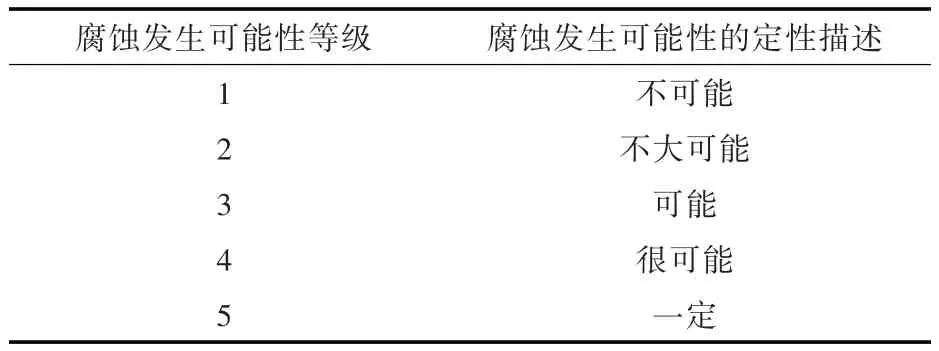

为了有效、方便地对腐蚀发生的可能性进行评估,首先将腐蚀发生的可能性定性描述为“不可能”、“不大可能”、“可能”、“很可能”和“一定”,并将其划分为5个等级,如表1所示。

表1 腐蚀发生可能性的半定量评估表Table 1 Semi-quantitative evaluation of the possibility of corrosion occurrence

4.1.2 腐蚀后果的定义

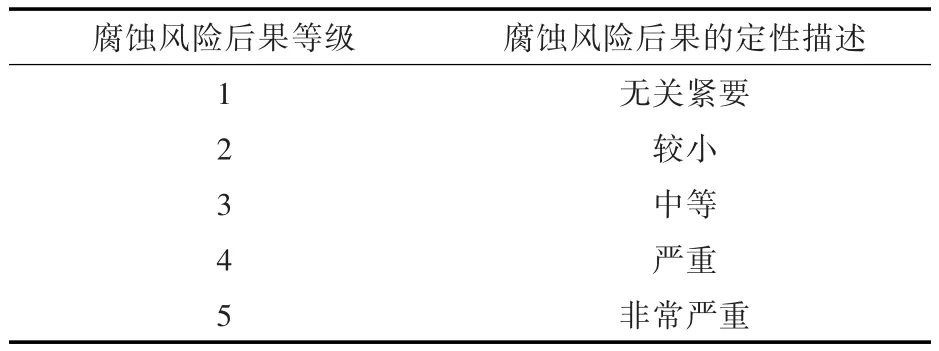

严格地讲,风险引起的后果是多方面的[8]。腐蚀风险可用经济成本核算指标、基于具体的预期损失采用数字形式表示[5]。为了简化,在此依据半定量后果准则[18],对海水管系腐蚀的后果采用半定量的“数据化”表示为“无关紧要”、“较小”、“中等”、“严重”和“非常严重”,对应的后果等级划分为5个等级,如表2所示。

表2 腐蚀风险后果的半定量评估表Table 2 Semi-quantitative evaluation of corrosion risk consequences

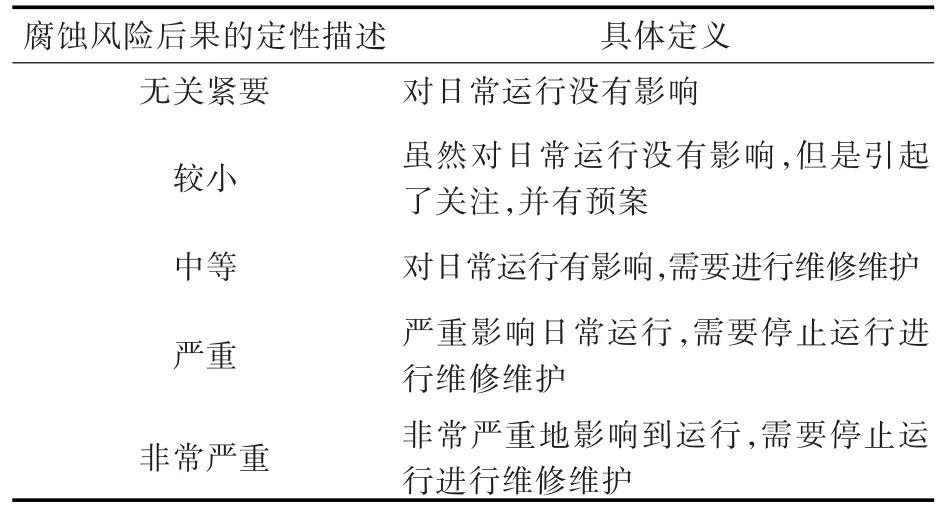

为进一步阐述腐蚀风险引起的后果,对不同定性描述进行具体的定义,如表3所示。

表3 腐蚀风险后果定性描述的定义Table 3 Definitions of the qualitative descriptions of corrosion risk consequences

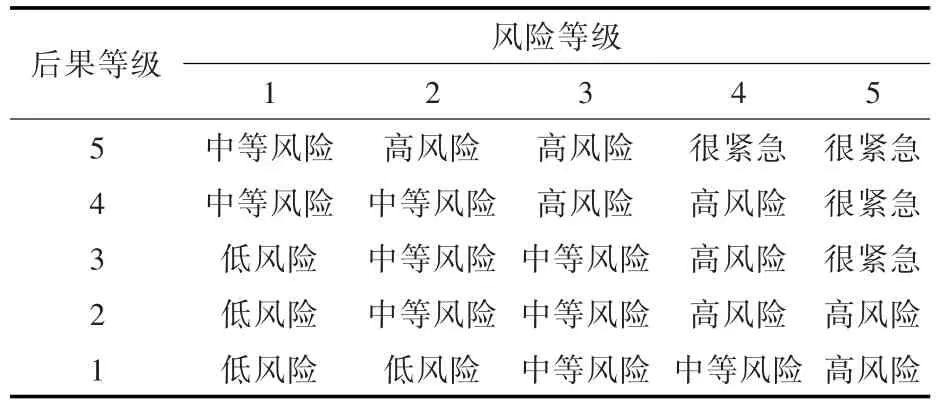

基于上述腐蚀风险与腐蚀风险后果的定义,可以得到腐蚀风险矩阵,如表4所示。

表4 腐蚀风险矩阵Table 4 Matrix of corrosion risks

由表4可知,在腐蚀风险矩阵中,可以分为3大区域:紧急高风险腐蚀区、中等腐蚀风险区和低腐蚀风险区。根据表4,如果已知某系统的腐蚀风险等级和腐蚀引起的后果等级,就可以定性地掌握该系统所面临的因腐蚀引起的总体风险程度。

4.2 海水管系腐蚀风险的综合评估

腐蚀风险综合评估是以评估对象(例如海水管系)为核心所展开的能够真实、合理地对评估对象进行表述的一种方法。其中,每个评估对象,例如海水管系的腐蚀模式,都可以被视为综合评估中的一个子系统。综合评估则是针对多个子系统(即腐蚀模式发展状况与趋势好坏)做出一个综合性的评判。其中,指标权重(即权重系数)是综合评估体系确定中的重点和难点。

4.2.1 评估指标分值的确定

如前所述,海水管系常见的腐蚀模式为缝隙腐蚀、电偶腐蚀、焊缝腐蚀、磨损腐蚀穿孔、均匀腐蚀和孔蚀,因此,可将其作为海水管系综合评估的6个指标。

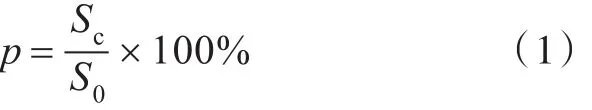

为进行有效评估,需要结合日常运行状况记录,划定某一管系区域,利用腐蚀检测技术来进行现场勘验,并记录相关数据。对于海水管系可能发生的缝隙腐蚀、电偶腐蚀和焊缝腐蚀,可以分别采用塞尺、异种金属绝缘状态检测仪和超声波技术进行检测、记录和统计。最后,分别计算缝隙腐蚀、电偶腐蚀和焊缝腐蚀可能发生的百分率p,即

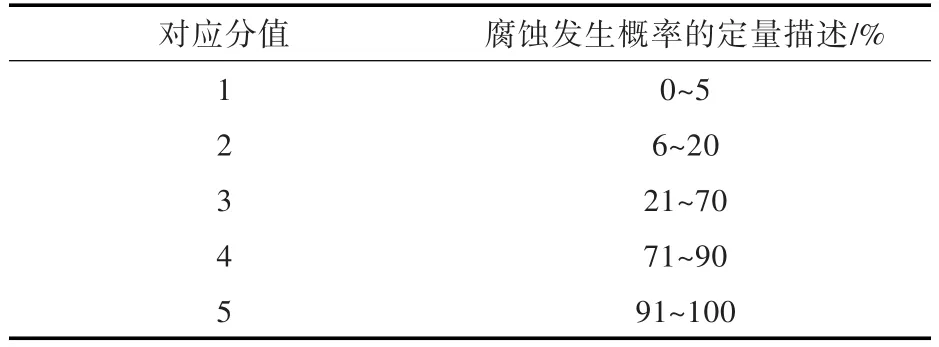

式中,Sc为某检测区域中可能发生腐蚀的检测点数;S0为某检测区域中确定的检测点总数。根据式(1),计算不同腐蚀模式可能发生的百分率,以确定缝隙腐蚀、电偶腐蚀和焊缝腐蚀评估指标各自的分值 f,d,h。本文依据可能性准则[18],按照 5分制,确定了不同腐蚀发生概率对应的不同评估分值,如表5所示。

表5 评估分值对应的不同腐蚀发生概率Table 5 Assessing values corresponding to the different probabilities of corrosion occurrence

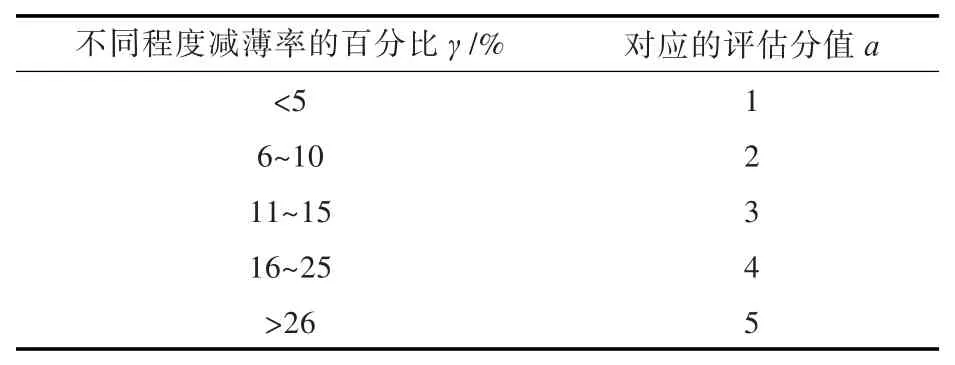

相应地,对于海水管系中可能发生的磨损腐蚀、均匀腐蚀和孔蚀,则可以根据磨损腐蚀引起的管配件局部腐蚀深度、管道因海水腐蚀导致的减薄量和孔蚀深度,首先计算、统计不同程度减薄率的百分比。然后,依据表6中不同程度减薄率对应的分值,按照式(2)分别计算磨损腐蚀穿孔、均匀腐蚀和孔蚀各自的分值m,j和k。其中,减薄程度的划分参考了腐蚀设计裕度和在设计过程中管壁厚度的确定原则。

式中:γ为不同程度减薄率的百分比;a为对应的评估分值。

表6 不同减薄程度对应的评估分值Table 6 Assessing values corresponding to the different degrees of the thickness decrement

事实上,海水管系可能发生的缝隙腐蚀、电偶腐蚀、焊缝腐蚀、磨损腐蚀穿孔、均匀腐蚀和孔蚀的单项评价分值 f,d,h,m,j,k也代表了海水管系单独发生这些腐蚀模式的可能性,以及由这些不同腐蚀模式可能导致的腐蚀风险状态。据此,可以采用单项措施进行精准的单项腐蚀模式的防护。

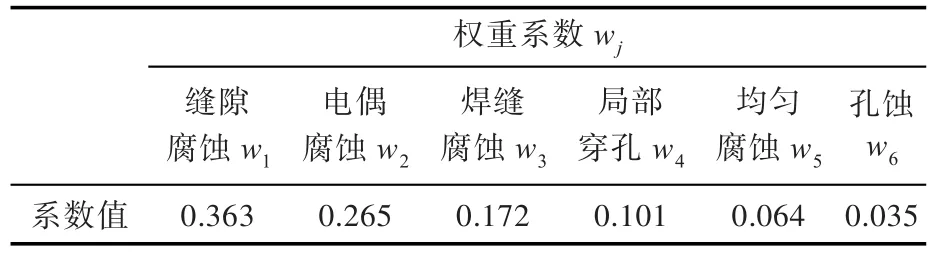

4.2.2 指标权重系数的确定

权重系数是每种腐蚀评估指标在整个评估指标中所占的比重wj。一般地,若wj是xi指标的权重系数,则有式(3)成立。

式中,一般应有wj≥0(j=1,2,…,n)。

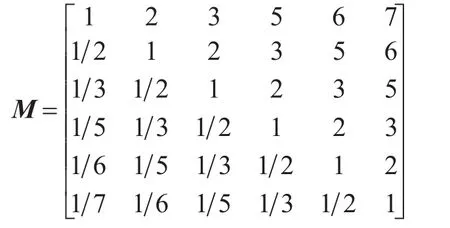

为了使综合评估结果更合理,需赋予不同指标值以一定的权重系数。基于定性分析与定量分析相结合的需要,根据层次分析法原理,采用权重排序的特征值法,依据不同指标的相对重要性构造两两比较矩阵,通过列和求逆法确定不同指标的权重系数[19]。对于海水管系常见的6种腐蚀模式,其相对重要性由重到轻的排列顺序为:缝隙腐蚀、电偶腐蚀、焊缝腐蚀、局部穿孔、均匀腐蚀、材料本身的孔蚀。由此,得到两两比较矩阵M。

对于两两比较矩阵M,其一致性指标函数(Consistency Ratio,CR)值小于0.1,满足两两比较矩阵的一致性检验要求[19]。所以,针对海水管系常见的6种腐蚀模式由重到轻的排列顺序,构建的两两比较矩阵M是合理的。依据矩阵M,各指标的权重系数等于矩阵M中的列项倒数之和与矩阵M中所有元素和的比。由此,就得到了海水管系缝隙腐蚀、电偶腐蚀、焊缝腐蚀、局部穿孔、均匀腐蚀、材料本身孔蚀的权重系数,如表7所示。

表7 海水管系中可能发生腐蚀模式的指标权重系数Table 7 Weight coefficients of the possible occurrence of corrosion modes in sea water pipe system

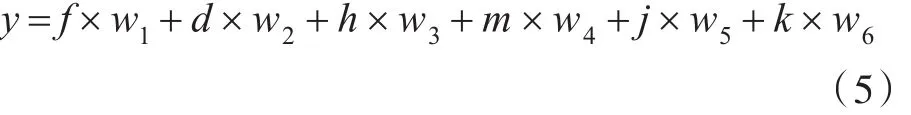

4.2.3 海水管系腐蚀风险综合评估模型

为了实现对海水管系腐蚀风险的综合评估,必须将上述6个评价指标值综合为一个整体性的综合评价值。在这里,根据线性加权综合法[19],用式(4)对海水管系腐蚀风险进行综合评估,即

式中,y为综合评估值;0≤wj≤1;xj为评估指标。故海水管系腐蚀风险评估公式为

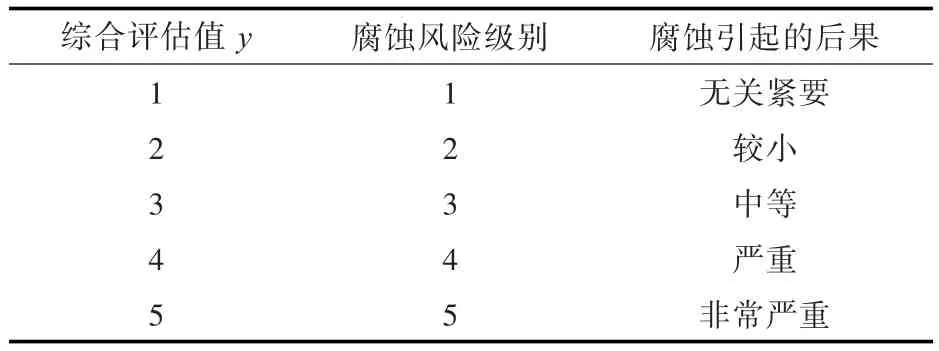

4.2.4 综合评估分值的物理意义

基于腐蚀风险等级和腐蚀引起后果等级的划分,包括海水管系常见腐蚀模式的评估分值,根据式(5),可以计算出海水管系腐蚀风险的综合评估分值。其物理意义如表8所示。

表8 综合评估分值对应的腐蚀风险级别与后果描述Table 8 Comprehensive evaluation values corresponding to the levels of corrosion risks and consequences

对照表8,根据海水管系的综合评估值y,可以得出海水管系的综合腐蚀风险级别和可能引起的腐蚀后果。最后,根据综合风险评估级别与可能引起的腐蚀后果,就可以制定预案,采取相应的对策和措施进行海水管系的精准防腐蚀,从而实现海水管系防腐蚀的经济性、合理性和及时性。

5 结 语

本文针对在役海水管系,分析、识别了其内腐蚀和外腐蚀源。研究发现,对于在役海水管系,由于其已有自身的防腐蚀设计与防腐蚀安装施工要求,其可能发生的腐蚀模式仅有缝隙腐蚀、电偶腐蚀、焊缝腐蚀、磨损腐蚀穿孔、均匀腐蚀和孔蚀。

在确立海水管系腐蚀发生的可能性和风险后果矩阵的基础上,建立了用于定性分析的海水管系腐蚀风险矩阵。同时,利用层次分析法建立了在役海水管系腐蚀风险综合评估模型。

利用腐蚀风险综合评估模型,可以计算海水管系腐蚀风险的综合评估值,其值表明了海水管系可能发生腐蚀风险的级别与腐蚀风险引起的后果状态。据此,可以实现对海水管系的精准防腐蚀。期待该模型能在实际工作中得到进一步的检验与完善。

[1]中国舰船研究院.舰船概论[M].北京:中国舰船研究院,1983.China Ship Research and Development Academy.Intro⁃duction to ship design[M].Beijing:China Ship Re⁃search and Development Academy,1983(in Chinese).

[2]雍兴跃,林玉珍.流动腐蚀研究的新进展[J].腐蚀科学与防护技术,2002,14(1):32-34.YONG X Y,LIN Y Z.Progress in study on flow-in⁃duced corrosion[J].Corrosion Science and Protection Technology,2002,14(1):32-34(in Chinese).

[3]WOOD R J K.Erosion-corrosion interactions and their effect on marine and offshore materials[J].Wear,2006,261(9):1012-1023.

[4]雍兴跃,刘景军,林玉珍,等.数值计算法在流体腐蚀研究中的应用——(Ⅱ)湍流条件下金属的腐蚀[J].中国腐蚀与防护学报,1999,19(1):8-14.YONG X Y,LIU J J,LIN Y Z,et al.Application of numerical method to study of flow-induced corro⁃sion——(II)metal corrosion under turbulent condition[J].Journal of Chinese Society for Corrosion and Pro⁃tection,1999,19(1):8-14(in Chinese).

[5]DREW H.Guide to improving pipeline safety bycorro⁃sion management[M].[S.l.]:NACE,2011.

[6]余建星,雷威.埋地输油管道腐蚀风险分析方法研究[J].油气储运,2001,20(2):5-12.YU J X,LEI W.Research on corrosion risk analysis of underground oil pipeline systemmethod[J].Oil&Gas Storage and Transportation,2001,20(2):5-12(in Chinese).

[7]KRZEMIEN'A,WIN'CKOL-RYK A,SMOLIN'SKI A,et al.Assessing the risk of corrosion in amine-based CO2capture process[J].Journal of Loss Prevention in the Process Industries,2016,43:189-197.

[8]马文·拉桑德.风险评估[M].刘一骝,译.北京:清华大学出版社,2013.RAUSAND M.Risk assessment——theory,methods,and application[M].LIU Y L,trans.Beijing:Tsing⁃hua University Press,2013(in Chinese).

[9]SENGUPTA A,BANDYOPADHYAY D,VAN WEST⁃EN C J,et al.An evaluation of risk assessment frame⁃work for industrial accidents in India[J].Journal of Loss Prevention in the Process Industries,2016,41:295-302.

[10]MIN C G,PARK J K,HUR D,et al.A risk evalua⁃tion method for ramping capability shortage in power⁃systems[J].Energy,2016,113:1316-1324.

[11]LIANG T H,LIANG K S,CHENG C K,et al.Risk-informed analysis of the large break loss of cool⁃ant accident and PCT margin evaluation with the RISMC methodology[J].Nuclear Engineering and De⁃sign,2016,308:214-221.

[12]贝纳维德斯·塞缪尔.航空航天腐蚀控制[M].杨智,雍兴跃,张小明,译.北京:化学工业出版社,2014.BENAVIDES S.Corrosion control in the aerospace in⁃dustry[M].YANG Z,YONG X Y,ZHANG X M,Trans.Beijing:Chemical Industry Press,2014(in Chinese).

[13]李鹤林.油气管道运行安全与完整性管理[J].石油科技论坛,2007,26(2):18-25.LI H L.Operation safety and integrity management of oil&gases pipelines[J].Oil Forum,2007,26(2):18-25(in Chinese).

[14]蒋宏业,姚安林,蒋常春,等.基于AHP的埋地输气管道腐蚀风险评价[J].腐蚀与防护,2011,32(2):121-124.JIANG H Y,YAO A L,JIANG C C,et al.Corrosion risk assessment based on AHP for buried gaspipelines[J].Corrosion&Protection,2011,32(2):121-124(in Chinese).

[15]油气输送管道完整性管理规范:GB32167-2015[S].北京:中国标准出版社,2016.Oil and gas pipeline integrity management specifica⁃tion:GB 32167-2015[S].Beijing:China Standards Press,2016(in Chinese).

[16]GUO Y B,MENG X L,WANG D G,et al.Compre⁃hensive risk evaluation of long-distance oil and gas⁃transportation pipelines using a fuzzy Petri net model[J].Journal of Natural Gas Science and Engineering,2016,33:18-29.

[17]ZHAO X B,HWANG B G,GAO Y.A fuzzy synthet⁃ic evaluation approach for risk assessment:a case of Singapore's green projects[J].Journal of Cleaner Pro⁃duction,2016,115:203-213.

[18]李素鹏.风险矩阵在企业风险管理中的应用:详解风险矩阵评估方法[M].北京:人民邮电出版社,2013.LI S P.Application of risk matrix in the management of enterprise's risk:Introduction of evaluating meth⁃ods for risk matrix[M].Beijing:Posts&Telecom Press,2013(in Chinese).

[19]郭亚军.综合评价理论、方法及拓展[M].北京:科学出版社,2012.GUO Y J.Comprehensive assessment theory,meth⁃ods and extensions[M].Beijing:Science Press,2012(in Chinese).

Corrosion risk assessment and comprehensive evaluation of ship sea water pipe systems

YANG Guangfu1,QIU Dafu1,PAN Jinjie2,TENG Yanna2,YONG Xingyue2

1 Institute of Navy Equipment Technology,Beijing 102442,China

2 College of Chemical Engineering,Beijing University of Chemical Technology,Beijing 100029,China

In order to propose a comprehensive corrosion risk evaluation model based on an analysis of the corrosion risk of sea water pipe systems of ships in service,the modes of potential corrosion and their causes were first analyzed by identifying the origins of the inner and outer corrosion of the sea water pipe systems.In accordance with the matrixes of corrosion occurrence possibility and corrosion risk consequence,a corrosion risk matrix was established for a sea water pipe system.The method for the quantitative evaluation value of each mode of corrosion possibly occurring in a sea water pipe system was then presented.The comprehensive evaluation model of the corrosion was first built using the Analytical Hierarchy Process(AHP),which can be used for the comprehensive corrosion evaluation.The results show that the comprehensive evaluation value will be expressed as the corrosion risk level and corrosion-induced consequence of the sea water pipe system.This will be very useful for accurately protecting the sea water pipe systems of ships in service from corrosion,thereby attaining the goals of economy,rationality and timeliness.

sea water pipe system;corrosion risk;corrosion consequence;Analytical Hierarchy Process(AHP);comprehensive evaluation

U672.7+2

:ADOI:10.3969/j.issn.1673-3185.2017.03.020

http://kns.cnki.net/kcms/detail/42.1755.TJ.20170512.1152.002.html期刊网址:www.ship-research.com

杨光付,裘达夫,潘金杰,等.舰船海水管系腐蚀风险分析与综合评估方法[J].中国舰船研究,2017,12(3):142-148.

YANG G F,QIU D F,PAN J J,et al.Corrosion risk assessment and comprehensive evaluation of sea water pipe systems in service[J].Chinese Journal of Ship Research,2017,12(3):142-148.

2016-11-16< class="emphasis_bold">网络出版时间

时间:2017-5-12 11:52

杨光付,男,1978年生,硕士,工程师。研究方向:舰船腐蚀与防护。E-mail:hjfsfhzx@163.com

雍兴跃(通信作者),男,1966年生,研究员。研究方向:腐蚀与防护。E-mail:yongxy@mail.buct.edu.cn