恶性井漏治理现状及展望

2017-07-24陈军王先兵刘松李其龙王仁德范万升

陈军,王先兵,刘松,李其龙,王仁德,范万升

(1.中国石油塔里木油田分公司塔中油气开发部,新疆库尔勒841000;2.油气田应用化学四川省重点实验室,四川广汉618300;3.中国石油川庆钻探工程有限公司钻采工程技术研究院,四川广汉618300;4.塔里木石油勘探开发指挥部第二勘探公司,新疆库尔勒841000)

恶性井漏治理现状及展望

陈军1,王先兵2,3,刘松1,李其龙2,3,王仁德1,范万升4

(1.中国石油塔里木油田分公司塔中油气开发部,新疆库尔勒841000;2.油气田应用化学四川省重点实验室,四川广汉618300;3.中国石油川庆钻探工程有限公司钻采工程技术研究院,四川广汉618300;4.塔里木石油勘探开发指挥部第二勘探公司,新疆库尔勒841000)

通过实例阐述了当前石油钻井工程中存在的诸多恶性井漏现象,包括溶洞型井漏,地下水层漏失,承压堵漏中的频繁性复漏和大量返吐现象。分析了治理此类严重井漏的多种现有技术的缺陷,现有桥浆/智能凝胶+快干水泥浆或者投树脂堵漏球+桥浆+快干水泥浆等方法,治理溶洞型井漏和地下水层漏失时成功率低;膨胀波纹管技术施工工期长,工艺复杂,成本高,配套工具质量可靠性差;堆积堵漏原理中常用植物堵漏材料抗温抗压抗腐蚀性差,常用矿物堵漏材料易破碎,堵漏材料颗粒彼此独立未胶结固化成一个整体。为更好地解决此类复杂井漏状况提出了新方法和新工艺,包括研发一种特殊封隔短套管解决溶洞型井漏和地下水层漏失;研制出系列新型承压堵漏材料和固化剂/热固性树脂复配形成新型桥堵浆,解决频繁性复漏和大量返吐现象。

恶性漏失;堵漏;新材料;新工具;新工艺

长期以来,井漏问题是钻井工程中最普遍最常见且十分棘手的技术难题,严重制约油气田勘探开发进程,国内外至今一直未能找到有效解决方法。据统计,全世界井漏发生率约占总井数的百分之二十到百分之二十五,全球石油行业中每年因为井漏而耗费的资金高达数十亿美元;井漏不仅浪费大量钻井时间,损失大量材料和钻井液,而且还可能引起井喷、井塌、卡钻等一系列复杂事故,甚至可能导致整个井眼报废,造成重大经济损失。而因大裂缝大溶洞漏失、地下水层暗河漏失和严重复漏及大量返吐等原因造成的恶性井漏,更是制约油气田勘探开发进程的世界级技术难题,束手无策,无有效应对措施,时常导致该类井提前完钻或者填井侧钻,甚至成为报废井[1-4,8]。

1 恶性井漏现状及实例

1.1 溶洞型漏失

塔里木油田的塔中区块奥陶系油气藏为碳酸岩储藏,主要储集空间为孔洞型和裂缝-孔洞型,在产层段钻进时,需要钻遇多个“串珠”状反射岩溶储层(见图1),因此进入产层段后,几乎每口井都会面临严重井漏,少则漏失几千立方米钻井液,多则漏失数万立方米钻井液,储层产量高且高含硫化氢和二氧化碳,为钻井液性能维护处理带来极大困难,而且井控安全风险很高。

目前主要采用低密度钻井液配合控压钻井方式钻进,尽可能减少漏失量,没有更好更有效的防漏堵漏措施减少漏失量和减少钻井液对储层的伤害,在实际钻井开发中,很多井因钻遇溶洞而出现严重放空现象,被迫提前完钻。部分井虽采取了现有恶性井漏堵漏措施,但仍然不得不提前完钻,如塔中区块某井以密度1.15 g/cm3的钻井液钻进至产层井段6 031.2 m~6 045.5 m时,钻遇大裂缝和大孔洞,井漏失返,钻杆内外钻井液液面在井口以下250 m~300 m处,前期采用堵漏剂浓度45%~53%并以雷特超强堵漏剂和雷特酸溶性堵漏剂为主的桥塞堵漏浆进行了10次堵漏作业,均堵漏不成功;后期通过投球设备投入19 mm树脂堵漏球10万颗,再配合堵漏剂浓度50%的高浓度桥塞堵漏浆,原设想通过树脂球初步架桥将大的缝、洞改变为小的孔缝,再泵入桥塞堵漏浆,使堵漏浆中的粗、中粗颗粒架桥,细颗粒进行填充封堵,封堵漏失通道建立循环,但仍然堵漏不成功,该井段共漏失密度1.15 g/cm3的钻井液和堵漏浆3 580 m3。之后尝试静止下放钻柱至井深6 052.5 m,不起钻压,放空段长超过7 m,后甲方决定因地质原因该井提前完钻。

1.2 地下水层漏失

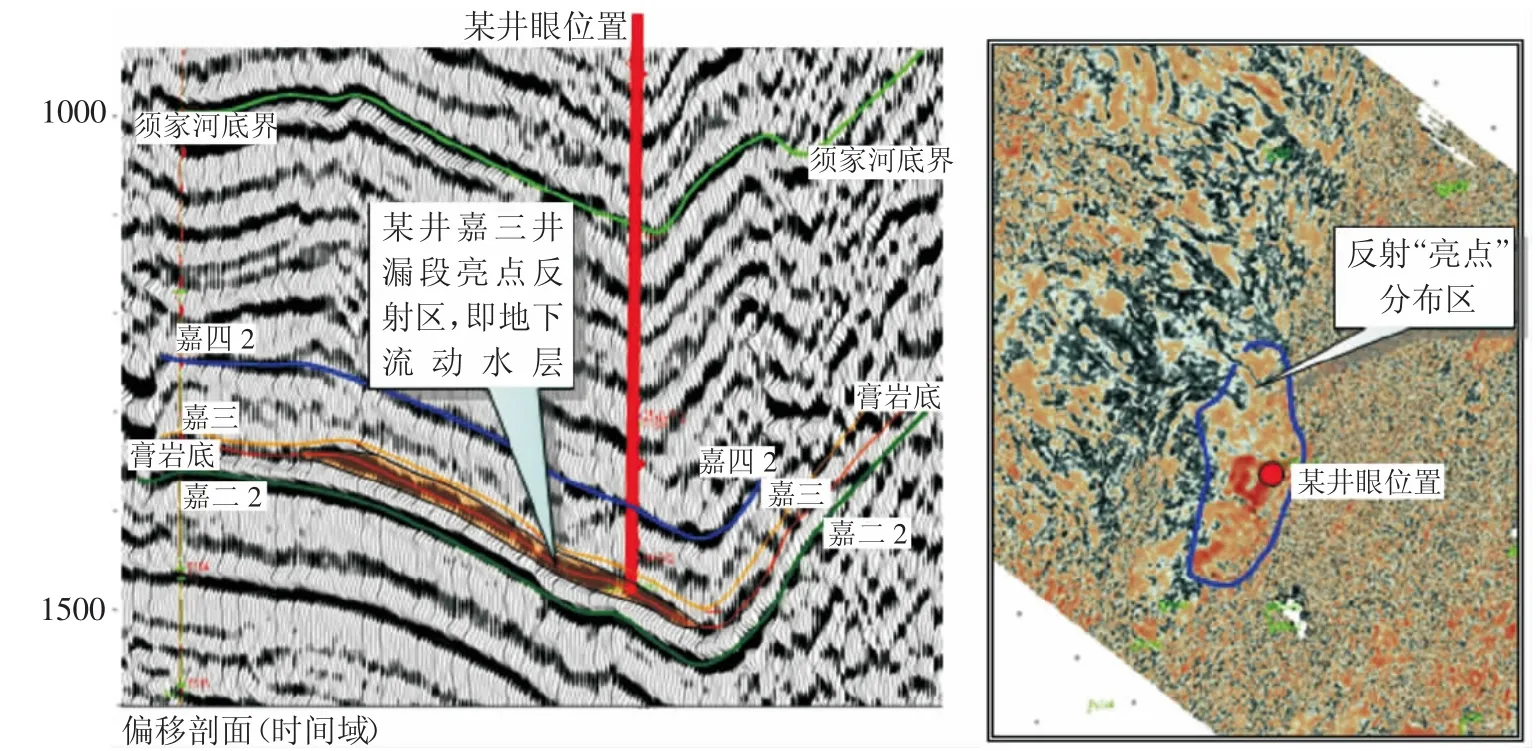

四川油气田某井三开井段,以密度1.10 g/cm3~1.13 g/cm3的聚磺钻井液钻进至三叠系嘉陵江组时钻遇地下流动水层(见图2),井深3 466.3 m,当钻井液密度>0.97 g/cm3时井漏,当钻井液密度≤0.97 g/cm3时地层出水。先后采用堵漏剂浓度40%~50%的桥塞堵漏浆堵漏作业27次、注水泥浆堵漏作业2次、智能凝胶+水泥浆堵漏作业5次,均未堵漏成功,累计漏失密度1.1 g/cm3左右的钻井液和各种堵漏浆共3 586 m3,漏失清水2 355 m3,损失钻井时间80 d,该井最终填井侧钻,通过定向钻进避开流动水层才钻达设计井深。

图1 塔中区块奥陶系“串珠”状储藏及设计井眼轨迹示意图

图2 四川油气田某井地震分析地下流动水层反射图

1.3 严重复漏和大量返吐

部分油气井在某些漏失井段频繁发生重复性漏失,多次重复承压堵漏作业均不能彻底治理漏失,不能形成有效封堵层;同样在某些油气井的承压堵漏作业中,憋压候堵后卸掉井口压力,憋入地层的堵漏浆立即大量返吐回井筒,这两种现象的原因是相同的。

1.3.1 常用桥塞堵漏材料质量问题目前承压堵漏作业常选用多粒径的颗粒材料,复配纤维状和片状材料,配制成一定浓度和配比的桥塞堵漏浆,注入漏层,以颗粒堆积原理,调节堵漏材料的粒径配比和浓度,通过桥堵材料的架桥、填充作用堵塞漏失通道,此方法为石油行业最主要的承压堵漏方法,各个油田公司均普遍采用。但在堵漏过程中,因当前普遍采用的桥堵材料本身质量不够好,如核桃壳、棉籽壳、花生壳、谷糠、锯末、亚麻等植物材料,抗腐蚀能力差,抗温能力差,植物材料在高温下吸水膨胀变软,甚至碳化,抗压和封堵能力显著下降;矿物材料过于硬脆,如碳酸钙颗粒、云母片、蛭石、贝壳等,在地层闭合等交变应力作用下,矿物材料容易破碎,导致承压堵漏作业暂时性堵漏成功,在之后的继续钻进作业中,因桥接堵漏材料腐化变质或破碎,同时这些承压桥堵材料彼此独立,没有胶结组成一个整体,在液柱压力作用下被推入地层深处,使原本形成的封堵隔墙损坏,频繁发生复漏现象,承压堵漏失败,这种频繁复漏现象普遍存在于各种承压堵漏作业井中,导致重复多次堵漏施工,堵漏作业周期长,损失时间多,复杂处理成本高[1,3,8]。

1.3.2 堵漏浆配方问题在某些油气井的承压堵漏作业中,泵入堵漏浆,憋压把堵漏浆挤入地层,憋压候堵后卸掉井口压力,憋入地层的堵漏浆立即大量返吐回井筒,这种现象的主要原因在于:地层在憋压过程中产生诱导裂缝,逐渐憋压,裂缝逐渐延伸至地层深处,挤注堵漏浆的量越多,套压值越高,但地层承压能力弱,裂缝继续逐渐延伸和扩张,套压值逐渐降低;当井口卸压后,地层诱导裂缝闭合,因为桥堵材料彼此独立,并没有胶结组成一个整体,也没有粘结在岩层上,流动阻力小,裂缝中的堵漏浆返吐回井筒,这种返吐量很大,导致承压堵漏达不到预期效果,当提高钻井液当量密度时,会再次发生井漏,承压堵漏失败。如四川油气田某井,其四开Φ241.3 mm井眼使用密度1.52 g/cm3~1.60 g/cm3的聚磺钻井液在嘉陵江组钻进时发现6个漏层,漏失钻井液984.2 m3,当量钻井液密度超过1.60 g/cm3即发生井漏,而同裸眼段的下部地层(飞仙关、茅口组)设计最高当量钻井液密度1.95 g/cm3,因此需对上部嘉陵江组地层进行承压堵漏,以满足下步钻井工程要求。在该井的承压堵漏作业中,第一次正挤55 m3、密度1.90 g/cm3、浓度50%的桥堵浆进入地层,套压值3.1 MPa~5.1 MPa,憋压候堵8 h后卸压,回吐堵漏浆29 m3;第二次正挤12 m3、密度1.90 g/cm3、浓度50%的桥堵浆进入地层,套压值3.9 MPa~4.1 MPa,憋压候堵4 h后卸压,回吐堵漏浆10 m3;第三次正挤87 m3、密度1.90 g/cm3、浓度50%的桥堵浆进入地层,套压值4.1 MPa~7.2 MPa,12 h后卸压,回吐堵漏浆48 m3。

2 探索治理恶性井漏的新方法

2.1 特殊封隔短套管治理溶洞和水层漏失

2.1.1 治理溶洞和水层漏失现有堵漏技术的缺陷目前没有治理溶洞漏失和水层漏失的高效方法。当钻遇这种类型的恶性井漏,主要采用桥浆/智能凝胶+快干水泥浆,或者投树脂堵漏球+桥浆+快干水泥浆等方法,主要原理是利用前面堵漏浆的暂堵作用隔离水层或在溶洞漏失较窄的地方形成暂堵带,为后面的快干水泥浆凝固提供条件,但这种堵漏方法成功率很低,因为堵漏浆被水稀释或者漏失进入地层深处,往往需要多次反复堵漏作业,损失大量时间和物资,经济效益低下。从俄罗斯引进和中石化和中石油两家勘探开发研究院研制的波纹管堵漏技术为治理溶洞型和水层漏失提供了一种手段,但在实际使用中存在诸多问题,比如施工工期长,施工工艺复杂,施工成本高,波纹管焊接质量难以保证,滚子整形器质量可靠性低,波纹管抗内压强度小于30 MPa,抗外挤强度小于10 MPa等实际问题[5-7]。

2.1.2 探索治理溶洞和水层漏失新方法研发一种特殊封隔短套管,弥补现有波纹管技术的不足。该短套管内部装有剪切销钉和倒齿,以水力压力剪断销钉后短套管膨胀,之后不需要滚子整形器的多次机械膨胀;以卡瓦式倒齿做支撑提供强大抗外挤强度,保证不会挤压变形造成后续卡钻事故;以螺纹连接,改变现场焊接质量难以保证的现状。

该短套管下端装有可钻性引鞋和球座,上端装有丢手装置,通过投球憋压膨胀后紧贴在井壁上,其本体上装有裸眼封隔器部件,提供密封隔离能力。相对于波纹管的管串结构(下堵头及下过渡接头+下封隔器+波纹管+上封隔器+上堵头+倒扣螺母及提拉杆),该短套管结构明显简化,现场入井时安装简便。

现有国内外波纹管技术试验中发现,施工工序繁杂,施工周期较长,不利于波纹管技术推广应用。膨胀波纹技术施工步骤为:测井-扩眼-测井-波纹管串准备(焊接等)-下入波纹管-水力膨胀-多次机械膨胀。改进后研发的特殊封隔短套管现场准备时间短,憋压膨胀后不需要多次起下钻进行机械膨胀,节约大量处理时间,简化施工步骤,缩短施工周期,提高经济效益。

研发适用不同井眼和套管尺寸的系列特殊封隔短套管以及配套工具,封堵不同井眼钻井复杂情况,同时可推广应用于对损坏套管或废弃射孔段进行补贴修复,也可作为临时套管封固(隔)重大复杂层和尾管悬挂,也可应用于防砂、调剖堵水等方面,具有广阔的应用前景。

2.2 胶结固化材料复配新型桥接材料治理严重复漏和返吐现象

2.2.1 治理严重复漏和返吐现象现有技术缺陷目前承压堵漏作业常选用多粒径的颗粒材料,复配纤维状和片状材料,因植物类桥堵材料抗腐蚀能力差,抗温能力差,在高温下吸水膨胀变软,甚至碳化,抗压和封堵能力显著下降;矿物材料过于硬脆,容易破碎;同时这些承压桥堵材料彼此独立,没有胶结组成一个整体,在液柱压力作用下容易被推入地层深处,频繁发生复漏现象,或者憋压候堵一段时间后,开井卸压时挤入地层的堵漏浆大量返吐回井筒,造成承压堵漏成功率低,导致重复多次堵漏施工,堵漏作业周期长,损失时间多,复杂处理成本高。

2.2.2 探索治理严重复漏和返吐现象新技术已经研发出新型合成堵漏材料,呈多粒径颗粒和片状、纤维状,其抗温、抗压、抗腐蚀能力明显提高,与传统的堵漏颗粒相比,克服了矿物颗粒(如方解石、石灰石等)、陶瓷及玻璃珠等密度过大,配浆易沉降,脆性太强,在架桥成功后会因裂缝的闭合而崩解破碎的缺陷;也克服了植物颗粒密度过小配浆时易漂浮,吸水性强,因高温“水煮”而降解变软的缺陷;避免了传统架桥堵漏颗粒堵漏成功后容易失效、持久性不好而频繁堵漏的现象。

有待研发出固化剂或者热固性树脂材料,这种固化材料与惰性堵漏材料具有良好配伍性,通过调整配方可在地层多温度条件下胶结固化,并能根据需要调节固化时间。将这种固化材料与上述新型承压堵漏材料混合复配,作为一种新型桥塞承压堵漏浆注入漏层,在挤注堵漏作业过程中,前期依靠新型承压堵漏材料在漏失通道架桥、填充形成堵塞段,具备一定的承压能力,随着候堵时间延长,固化剂或者热固性树脂在地层温度作用下逐渐胶凝固化,将新型承压堵漏材料颗粒全部胶结固化成一个整体,同时与漏失通道的岩石表面粘结在一起,提供后期承压堵漏能力。胶结固化成一个整体后的流动阻力显著增强,很难被挤入地层或者返吐回井筒,可大幅减少频繁性复漏现象和卸压后大量返吐现象。

3 结语

(1)本文列举了在地质复杂、井漏严重、钻井难度大等方面具有典型代表的塔里木油气田和四川油气田钻井工程中存在的恶性井漏现象,包括溶洞型井漏,地下水层漏失,承压堵漏中的频繁性复漏和大量返吐现象,并分析了其中原因。

(2)现有技术治理上述复杂井漏时存在缺陷,主要体现在桥浆/智能凝胶+快干水泥浆或者投树脂堵漏球+桥浆+快干水泥浆等方法,治理溶洞型井漏和地下水层漏失时成功率低;膨胀波纹管技术施工工期长,工艺复杂,成本高,配套工具质量可靠性差;堆积堵漏原理中常用植物堵漏材料抗温抗压抗腐蚀性差,常用矿物堵漏材料易破碎,堵漏材料颗粒彼此独立未胶结固化成一个整体。

(3)研发一种特殊封隔短套管对解决溶洞型井漏和地下水层漏失有望获得成功,减少复杂处理成本,提高经济效益。

(4)研制出系列新型承压堵漏材料和固化剂/热固性树脂复配形成新型桥堵浆,解决频繁性复漏和大量返吐现象,可显著提高承压堵漏成功率,减少复杂处理次数。

[1]王先兵,陈大钧,蒋宽,等.新型防漏堵漏剂TFD与油气层保护技术[J].钻井液与完井液,2011,28(1):20-23.

[2]郝惠军,田野,贾东民,等.承压堵漏技术的研究与应用[J].钻井液与完井液,2011,28(6):14-16.

[3]陈尔志.常用惰性堵漏材料堵漏效果及综合效应研究[D].成都:成都理工大学,2011.

[4]田陆飞.高效承压智能堵漏复合材料的制备与性能研究[D].济南:济南大学,2011.

[5]陶兴华,马开华,吴波,等.膨胀波纹管技术现场试验综述及存在问题分析[J].石油钻探技术,2007,35(4):63-66.

[6]姜治,李荣,张亮,等.波纹管技术在哈萨克斯坦肯基亚克盐下油田的应用[J].石油钻采工艺,2010,32(6):118-120.

[7]陶兴华,朱宏武,王镇全,等.膨胀波纹管胀管器结构设计与试验[J].石油机械,2011,39(7):30-33.

[8]王中华.复杂漏失地层堵漏技术现状及发展方向[J].中外能源,2014,19(1):39-46.

Serious lost circulation current situation and disposing prospects

CHEN Jun1,WANG Xianbing2,3,LIU Song1,LI Qilong2,3,WANG Rende1,FAN Wansheng4

(1.Oil and Gas Development Department of Tarim Oilfield Company,PetroChina,Korla Xinjiang 841000,China;2.Oil&Gas Field Applied Chemistry Key Laboratory of Sichuan Province,Guanghan Sichuan 618300,China;3.CCDC Drilling&Production Technology Research Institute,Guanghan Sichuan 618300,China;4.Tarim Oil Exploration and Development Headquarters Second Exploration Company,Korla Xinjiang 841000,China)

This paper uses examples to expound the current serious well leakage phenomenon in oil drilling engineering,including cave leakage,underground water leakage,the grave frequent leakage and a lot of backflow.Analyzes the defects of various existing technology,the bridge fluid/intelligent gel and quick drying cement or resin plugging ball and bridge fluid and quick drying cement,but the success rate is low.The expansion bellows technology has long construction period,complex process,high cost,the reliability of allied tool is not good.The normal plant plugging material's resistance of temperature and compressive and corrosion is poor,common mineral plugging material is easy broken,plugging material particles don't cement and solidify into a whole.This article puts forward the new method and new technology to better solve such complicated lost circulation situation,including develop a special short sleeve packer and a series of new plugging materials compound with curing agent or thermosetting resin.

serious leakage;plugging;new materials;new tools;new process

TE254.4

A

1673-5285(2017)06-0012-05

10.3969/j.issn.1673-5285.2017.06.004

2017-04-16