硫化条件对绿色轮胎胎面胶性能的影响

2017-07-23彭俊彪

彭俊彪,谢 斌,汪 灵

(双钱集团上海轮胎研究所有限公司,上海 200245)

橡胶硫化是在一定温度、压力和时间条件下橡胶大分子链发生化学交联反应的过程。硫化过程给橡胶弹性体的性质以决定性影响,定伸应力、拉伸强度、拉断伸长率、硬度和弹性等性能在硫化过程中有相当大的变化,因此研究硫化条件对胶料及其制品性能的影响有重要意义。

本工作借助平板硫化机,通过改变硫化温度、时间和压力考察硫化条件对轮胎胎面胶性能的影响,希望对轮胎配方硫化条件的制定有一定的借鉴意义。

1 实验

1.1 主要原材料

天然橡胶(NR),RSS3,泰国产品;炭黑N234,上海卡博特化工有限公司产品。

1.2 试验配方

NR 100,炭黑N234 50,硬脂酸 2,氧化锌4,防老剂4020和RD 2,硫黄/促进剂DZ和NS 2。

1.3 主要设备和仪器

XK-160型开炼机,广东湛江机械厂产品;QLBD型平板硫化机,湖州橡胶机械厂产品;MDR2000型硫化仪和MV2000E型门尼粘度仪,美国阿尔法科技有限公司产品;H10KS型电子拉力试验机,美国Hounsfield公司产品;GT-RH2000型压缩生热试验机、德墨西亚屈挠试验机和DIN磨耗试验机,高铁检测仪器(东莞)有限公司产品;Diammd DNNA型动态力学分析(DMA)仪,美国PE公司产品;LAT100型室内磨耗试验机,荷兰VMI公司产品;MR-CDS3500型低磁场核磁共振交联密度仪,德国Innovative影像公司产品。

1.4 试样制备

生胶在开炼机上按常规工艺进行混炼,依次加入小料,待混炼均匀后薄通6次下片备用。

1.5 性能测试

交联密度采用核磁共振交联密度仪,测试条件为:磁场强度 0.35 T,共振频率 15 MHz,温度 60 ℃。每个试样测3个点,取平均值。

拉伸性能采用电子拉力试验机按GB/T 528—2009测试,拉伸速率均为50 mm·min-1。抗裂口增长性能采用德墨西亚屈挠试验机进行测试,频率为300 r·min-1。压缩疲劳性能采用固特里奇压缩生热试验机进行测试,试样为高25 mm、直径18 mm的圆柱体,测试条件为温度 55 ℃,负荷 25 kg,频率 30 Hz。

动态力学性能采用DMA仪进行测试,测试条件为:试样尺寸 10 mm×4 mm×2 mm,频率10 Hz,温度 0~80 ℃,升温速率 3 ℃·min-1,最大动态负荷 2 N,最大振幅 120 μm,双悬臂梁形变模式。

其他性能均按照相应国家标准测试。

2 结果与讨论

2.1 交联网络结构

橡胶硫化过程中产生了交联结构,而这种交联结构给硫化胶的性能带来了显著变化,可以说交联结构在一定程度上决定了胶料性能。胶料的模量和硬度与交联密度成正比;随交联密度的增大,胶料的拉断伸长率、永久变形、蠕变和滞后损失下降;耐疲劳性能和抗撕裂性能也与交联密度有一定的关系。通过研究交联网络结构,挖掘交联密度、交联键与性能的关系,以得到或改善目标性能是今后配方设计的重要模式。

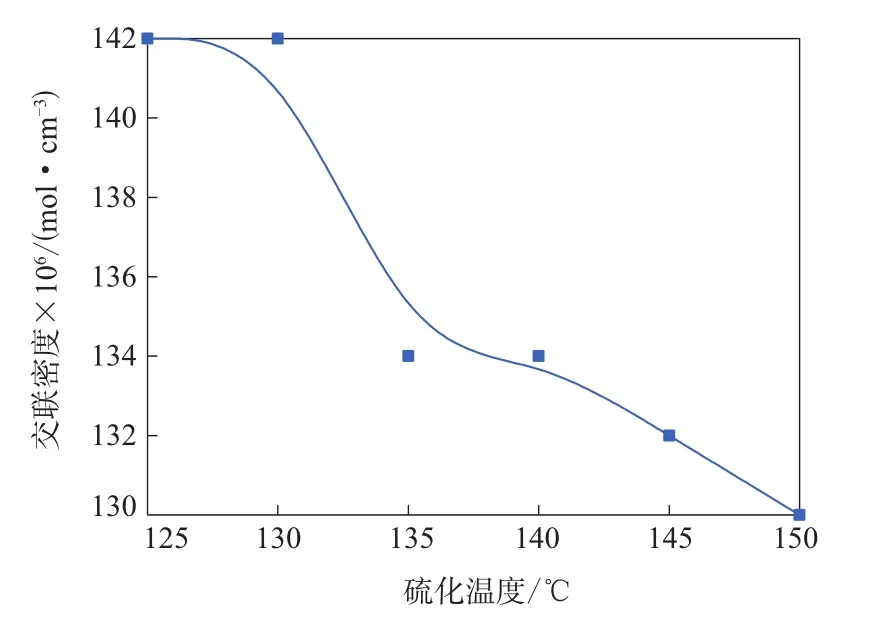

本研究采用等效硫化时间(125,130,135,140,145,150 ℃对应的等效硫化时间分别为113,79,55,39,28,20 min)和10 MPa硫化压力(下同),分析不同温度下胶料交联密度的变化。不同硫化温度下胶料的交联密度变化曲线如图1所示。

图1 不同硫化温度下胶料的交联密度变化曲线

从图1可以看出,随着硫化温度升高,胶料的交联密度呈减小趋势,125~130 ℃时的交联密度最大。由于本试验所用硫化体系的性质介于普通硫黄硫化体系与半有效硫黄硫化体系之间,含有较多的多硫键,而多硫键的热稳定性较差,因此硫化温度升高会造成多硫键的裂解、枝化以及主链改性,从而导致了交联密度的减小[1]。

不同硫化压力(150 ℃×30 min,下同)下胶料的交联密度变化曲线如图2所示。

图2 不同硫化压力下胶料的交联密度变化曲线

从图2可以看出,随着硫化压力增大,胶料的交联密度增大。主要原因为:硫化压力增大,橡胶大分子链之间的距离逐渐减小,大分子链双键之间发生交联的机率增大,从而导致硫化交联效率的提高。

不同硫化时间(150 ℃/12 MPa,下同)下胶料的交联密度变化曲线如图3所示。

图3 不同硫化时间下胶料的交联密度变化曲线

从图3可以看出,胶料的交联密度随硫化时间延长先增大后减小,交联密度在30 min左右时最大。其原因在于硫化反应的进行伴随着交联网络的形成和多硫键在高温硫化下的断裂,当硫化时间较短时,交联网络的形成多于多硫键的断裂,即交联密度增大;而当硫化时间延长时,多硫键的断裂占据优势,表现为交联密度的减小。

2.2 硬度

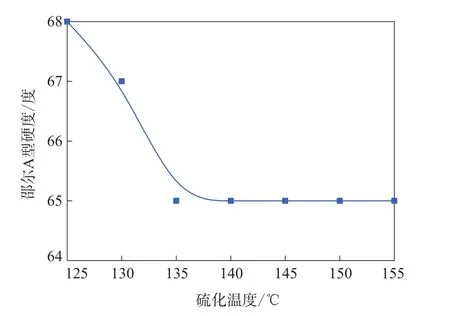

不同硫化温度下胶料的硬度变化曲线如图4所示。

图4 不同硫化温度下胶料的硬度变化曲线

从图4可以看出,当硫化温度低于135 ℃时,胶料的硬度随硫化温度的升高而降低,高于135 ℃后随着硫化温度的降低,硬度不变。其原因可能一是在等效硫化时间下,低温硫化分子链断链少,交联密度大;其次低温硫化给橡胶足够的时间与填料结合,形成较强的交联网络结构;三是NR在低温硫化容易产生诱导结晶,导致硫化胶硬度比高温硫化胶高。

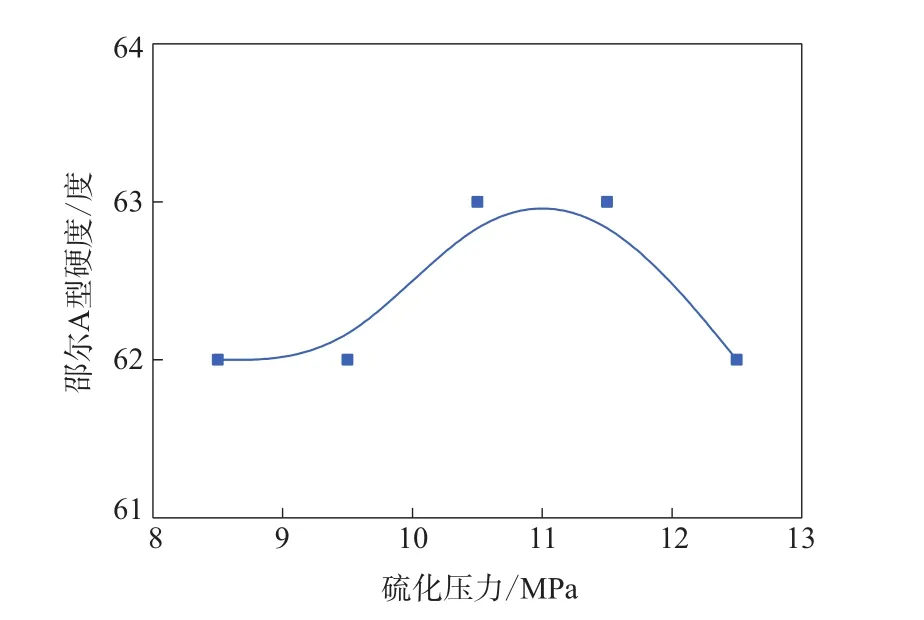

不同硫化压力下胶料的硬度变化曲线如图5所示。

图5 不同硫化压力下胶料的硬度变化曲线

从图5可以看出,硫化压力对硫化胶硬度的影响较小。

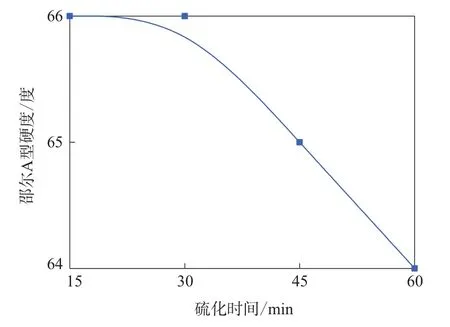

不同硫化时间下胶料的硬度变化曲线如图6所示。

图6 不同硫化时间下胶料的硬度变化曲线

从图6可以看出,硫化时间过长对胶料的硬度有不利影响,当硫化时间超过30 min后,随着硫化时间的延长,胶料的硬度下降。

2.3 拉伸性能

胶料的物理性能与硫化条件密切相关。硫化温度对NR硫化胶性能的影响已有研究[2],但是没有具体说明是等效硫化时间还是单纯地变温。橡胶制品硫化需要压力主要为防止胶料硫化时气泡的产生,提高胶料的致密性;使胶料流动,充满模腔;提高附着力,改善胶料物理性能。橡胶制品的硫化时间是在给定的温度和压力下,使胶料或产品达到最宜物理性能的硫化交联反应时间。本工作采用等效硫化时间,硫化温度范围为125~155 ℃。

硫化温度(155 ℃对应的等效硫化时间为14 min)对胶料拉伸性能的影响如图7所示。

图7 硫化温度对胶料拉伸性能的影响

从图7可以看出:随硫化温度升高,胶料的100%和300%定伸应力下降;拉伸强度先提高后下降,在135 ℃时最大;拉断伸长率则持续增大。胶料拉伸性能的变化是胶料化学交联密度和填料网络变化共同影响的结果。化学交联密度随硫化温的升高而减小,填料网络随硫化温度的升高也降低,而NR属于拉伸取向结晶的橡胶,过高的交联密度反而会限制链段的诱导取向结晶,使其强度下降[3]。随着硫化温度的升高,胶料的交联密度减小,因此100%定伸应力和300%定伸应力下降;同时交联点对链段运动的限制作用减弱,而填料网络减弱使应力集中点减少,因此胶料的拉断伸长率增大。

硫化压力对胶料拉伸性能的影响如图8所示。

图8 硫化压力对胶料拉伸性能的影响

从图8可以看出,随着硫化压力的提高,胶料的300%定伸应力和拉伸强度呈增大趋势,拉断伸长率呈减小趋势。分析认为,随着硫化压力的不断增大,其大分子链之间的距离逐渐减小,导致硫化交联效率的提高,从而引起胶料的交联密度增大,这一微观的变化导致了300%定伸应力和拉伸强度增大以及拉断伸长率减小的现象。

硫化时间对胶料拉伸性能的影响如图9所示。

图9 硫化时间对胶料拉伸性能的影响

从图9可以看出,随着硫化时间的延长,定伸应力和拉伸强度先提高后下降,超过30 min后下降速度加快。其原因在于随着硫化的进行,形成交联网络,同时多硫键在高温硫化下又容易断裂,当硫化时间较短时,交联网络的形成大于多硫键的断裂,交联密度增大,定伸应力和拉伸强度提升;当硫化时间过长时,多硫键的断裂反而大于交联网络的形成,体现为拉伸性能的下降。

2.4 撕裂强度

吴明生等[4]研究发现,在硫化温度低于100 ℃下,硫化温度较高时胶料的撕裂强度较高,但当硫化温度高于100 ℃后,硫化温度较低时胶料的撕裂强度较高。分析认为,胶料撕裂强度达到最高时的交联密度比拉伸强度达到最高时的交联密度小,因此硫化温度较高时,虽然交联密度小,但是撕裂强度较高。

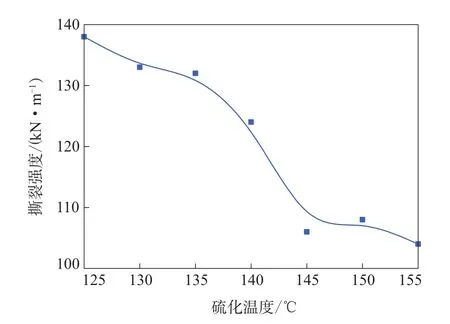

不同硫化温度下胶料的撕裂强度变化曲线如图10所示。

图10 不同硫化温度下胶料的撕裂强度变化曲线

从图10可以看出,当温度高于125 ℃时,随着硫化温度的提高,胶料的撕裂强度逐渐降低。其主要原因可能是撕裂强度与橡胶分子结构有关。低温硫化时,橡胶分子链断裂少,相对分子质量大,分子间的作用力增大,胶料的撕裂强度提高;其次,撕裂强度与交联程度有关,交联密度越大,撕裂强度越高,而胶料交联密度随着硫化温度的降低而增大。因此等效硫化时间下,随着硫化温度的提高,撕裂强度降低。

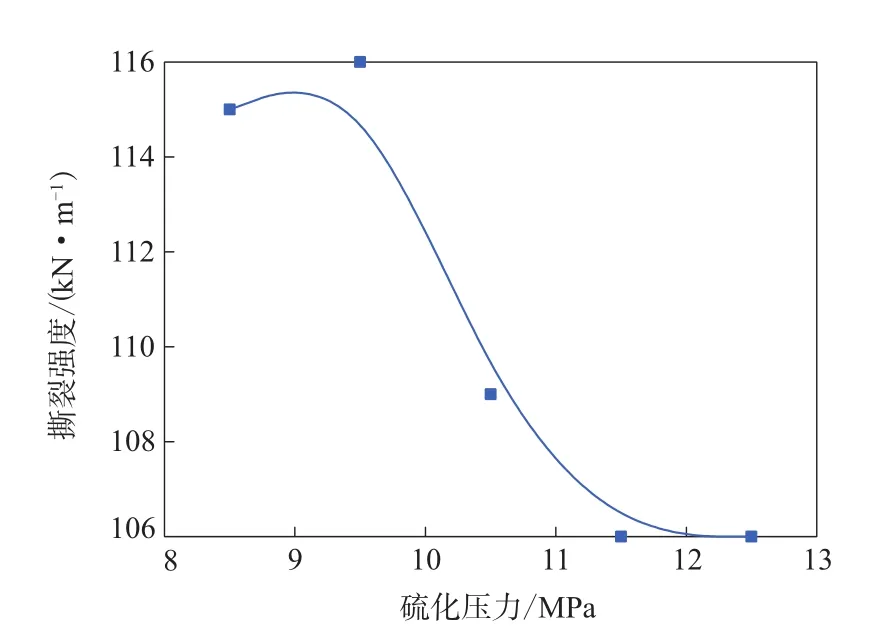

不同硫化压力下胶料的撕裂强度变化曲线如图11所示。

图11 不同硫化压力下胶料的撕裂强度变化曲线

从图11可以看出,随着硫化压力提高,胶料的撕裂强度降低。分析原因为:根据传统的硫化理论,硫化胶交联键为单硫键、双硫键和多硫键,多硫键比单、双硫键有更高的撕裂强度[5],当单、双硫键增加时硫化胶的撕裂强度降低。本试验中随着硫化压力的提高,橡胶大分子链距离减小,交联密度增大,即橡胶大分子链之间的平均距离减小,使得单、双硫键增加,多硫键减少,应力集中增大,导致硫化胶的撕裂强度随之降低。

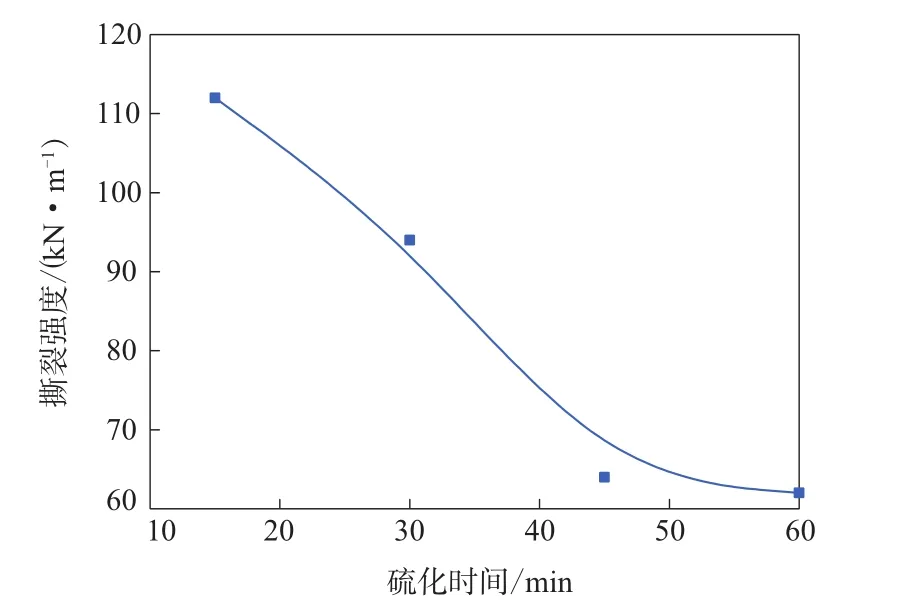

不同硫化时间下胶料的撕裂强度变化曲线如图12所示。

图12 不同硫化时间下胶料的撕裂强度变化曲线

从图12可以看出,胶料的撕裂强度随着硫化时间延长而快速下降。这主要与高温硫化时间过长导致交联键的断裂增加有关。

2.5 抗裂口增长性能

轮胎产品在使用中经受屈挠作用,由于出现裂口并继续增长而失效,即疲劳破坏。

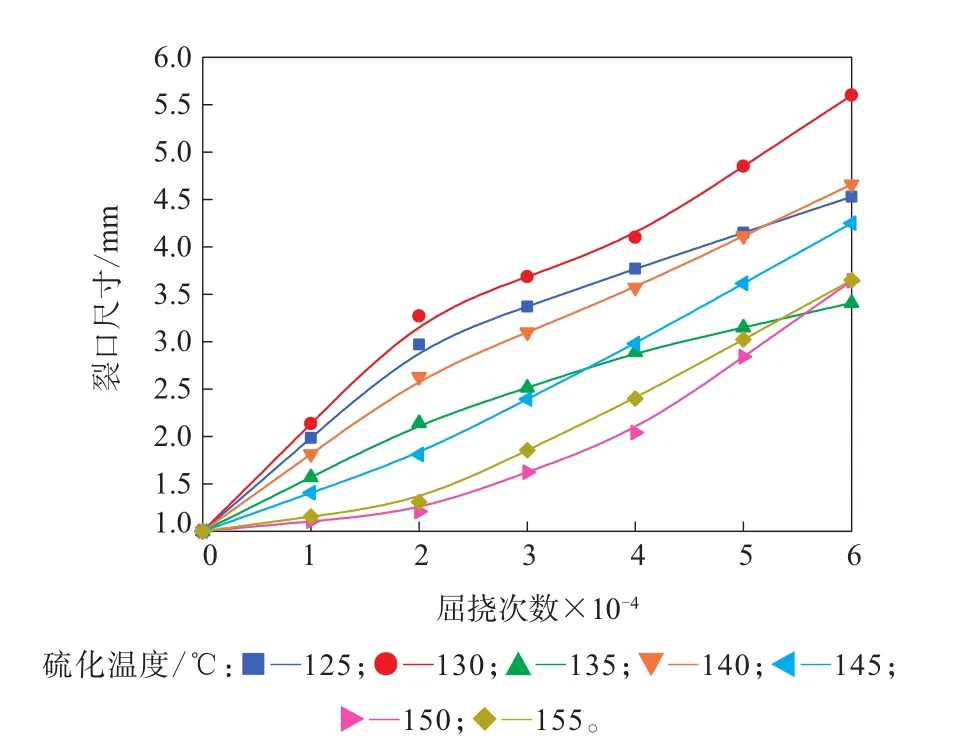

不同硫化温度下胶料的抗裂口增长性能如图13所示。

图13 不同硫化温度下胶料的抗裂口增长性能

从图13可以看出,随着硫化温度提高,胶料的抗裂口增长性能有变好的趋势,硫化温度在150 ℃时抗裂口增长性能最好。

不同硫化压力下胶料的抗裂口增长性能如图14所示。

图14 不同硫化压力下胶料的抗裂口增长性能

从图14可以看出,随着硫化压力的提高,胶料的抗裂口增长性能有变好的趋势,硫化压力在11.5 MPa时胶料的抗裂口增长性能最好。

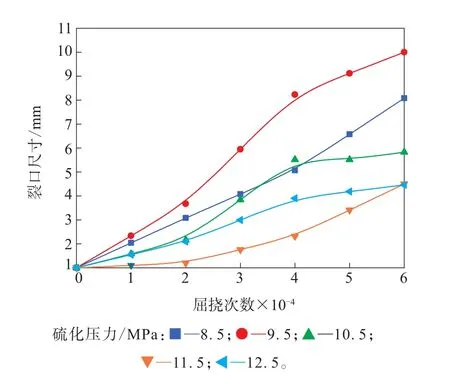

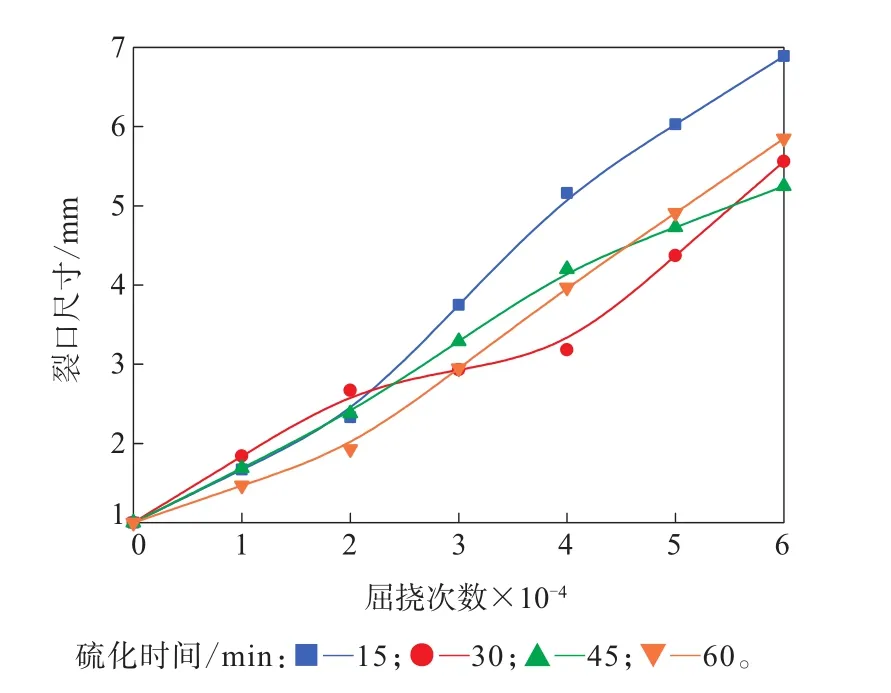

不同硫化时间下胶料的抗裂口增长性能如图15所示。

图15 不同硫化时间下胶料的抗裂口增长性能

从图15可以看出,硫化时间为15 min时胶料的抗裂口增长性能最差;硫化时间延长,胶料的抗裂口增长性能有先变好再变差的趋势。

2.6 耐磨性能

磨耗是轮胎的一项重要性能指标,直接影响到使用安全性及寿命。在正常路况下,因磨损而更换的轮胎占更换轮胎总量的50%左右,同时因轮胎磨损而造成的交通事故约占交通事故总量的40%。显然,研究轮胎尤其是胎面的耐磨性能是十分重要的,这不仅有助于延长轮胎使用寿命,还关系到行车安全。

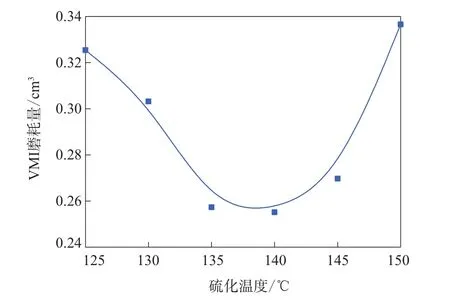

不同硫化温度下胶料的VMI磨耗量变化曲线如图16所示。

图16 不同硫化温度下胶料的VMI磨耗量变化曲线

胶料的耐磨性能除取决于其本身的强度、滞后性能、弹性模量和疲劳性能等内因外,还受到压力、滑动速度、温度和环境介质等外因的影响。因此,胶料的磨耗过程是一个相当复杂的过程[6-7]。从图16可以看出,随着硫化温度的升高,胶料的耐磨性能先提高后下降,在135~140 ℃时耐磨性能最好。其原因可能是随着硫化温度降低,橡胶的相对分子质量增大,胶料的交联密度、拉伸强度、撕裂强度、弹性和耐疲劳性能都将提高,耐磨性能也随之提高[7];其次,在相对分子质量接近的情况下,随着硫化温度降低,胶料的硬度、强度和耐疲劳性能都有提高,从而可改善耐磨性能,当硫化温度进一步降低,胶料的交联密度进一步增大,拉伸强度下降,硬度提高,相对分子质量分布变宽,耐磨性能下降。

不同硫化压力下胶料的DIN磨耗量变化曲线如图17所示。

图17 不同硫化压力下胶料的DIN磨耗量变化曲线

从图17可以看出,随着硫化压力的提高,DIN磨耗量下降,其原因为胶料的交联密度增大,使弹性和耐磨性能提高。孙举涛等[8]研究了丁苯橡胶(SBR)的硬弹积(H4R)与阿克隆磨耗量的关系,发现无论是否填充炭黑,不同结构SBR的硬弹积与橡胶的阿克隆磨耗量都有着很好的线性关系,随着弹性提高,阿克隆磨耗量下降。在本研究中,随着硫化压力的提高,硬度几乎不变,根据上述理论,交联密度提高,弹性和耐磨性能提高。

不同硫化时间下胶料的VMI磨耗量变化曲线如图18所示。

图18 不同硫化时间下胶料的VMI磨耗量变化曲线

从图18可以看出,胶料的耐磨性能随硫化时间的延长先提高,超过30 min后降低。这与交联密度、硬度随硫化时间延长而变化的规律非常相似,硫化时间过长,胶料的交联键断裂增加,交联密度减小,硬度降低,磨耗量增大。

2.7 动态性能和压缩疲劳性能

轮胎胎面胶的滚动损失和与路面的抓着力是轮胎的重要使用指标,尤其是绿色轮胎对滚动阻力和抗湿滑性能的要求更加严格。通常情况下,滚动阻力和抗湿滑性能可以分别由60和0 ℃时的tanδ来表征,0 ℃时的tanδ值越大,抗湿滑性能就越好;60 ℃时的tanδ值越小,滚动阻力越小。滚动轮胎的生热主要来源于两方面,一方面是胶料的滞后生热,另一方面是轮胎与路面直接接触引起的摩擦生热,这都会导致轮胎内热量聚集,加快轮胎的损坏。

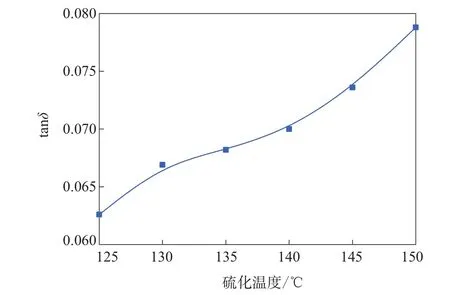

不同硫化温度下胶料60 ℃时的tanδ变化曲线如图19所示。

图19 不同硫化温度下胶料60 ℃时的tanδ变化曲线

从图19可以看出,随硫化温度升高,60 ℃时的tanδ值呈提高的趋势,说明滚动阻力增大。对于给定的聚合物体系,填料的网络化程度决定填充橡胶的动态性能,尤其对滞后损失起关键作用[9]。有文献[10-11]报道,高温硫化和低温硫化有所不同,在高温硫化过程中填料粒子易发生新的团聚现象,从而导致tanδ提高。

不同硫化时间下胶料60 ℃时的tanδ变化曲线如图20所示。

图20 不同硫化时间下胶料60 ℃时的tanδ变化曲线

从图20可以看出,60 ℃时的tanδ值随着硫化时间的延长而增大。

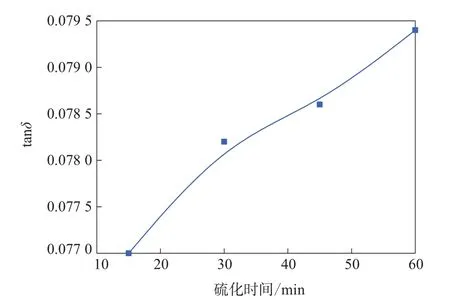

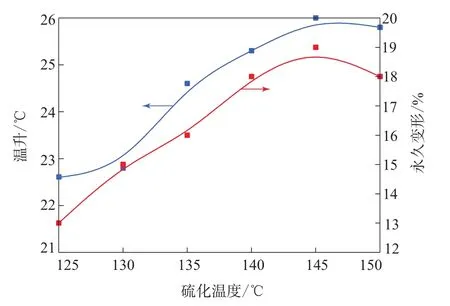

不同硫化温度下胶料的压缩疲劳温升和永久变形变化曲线如图21所示。

图21 不同硫化温度下胶料的压缩疲劳温升和永久变形变化曲线

从图21可以看出,随着硫化温度的降低,胶料的永久变形呈减小趋势,其主要原因可能是低温条件下,胶料在硫化过程中断链少,形成的网络结构交联密度大,从之前交联密度的表征中可知,硫化温度越低交联密度越大。根据橡胶在高温下压缩永久变形的“双网络模型”理论,胶料在高温下的压缩永久变形与交联密度及交联网络结构的热稳定性有关。交联密度越大,交联结构的热稳定性越好,胶料的高温压缩永久变形就越小。

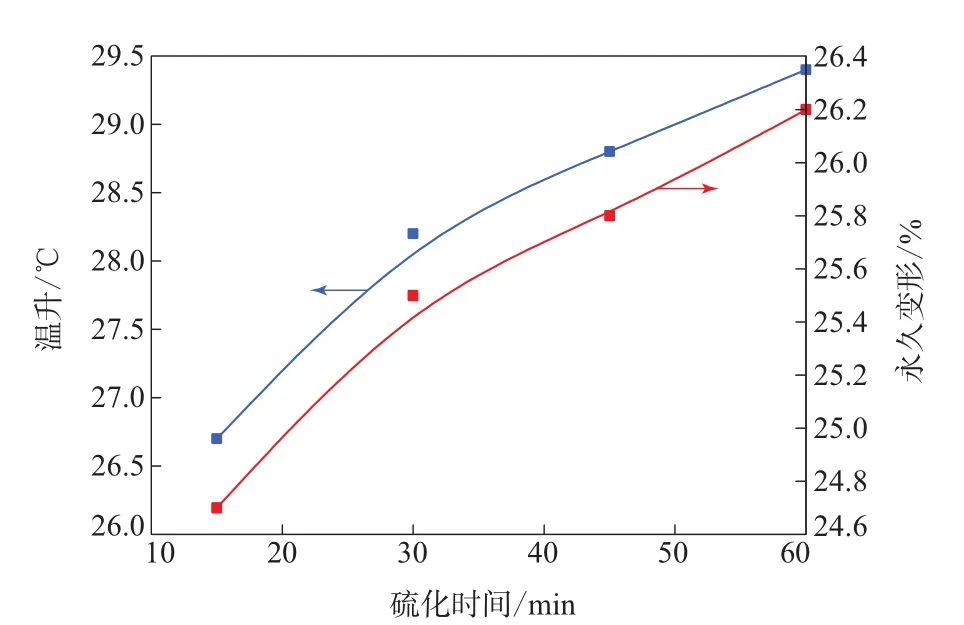

不同硫化时间下胶料的压缩疲劳温升和永久变形变化曲线如图22所示。

图22 不同硫化时间下胶料的压缩疲劳温升和永久变形变化曲线

从图22可以看出,随着硫化时间的延长,胶料的压缩疲劳温升提高,永久变形增大,这与硫化时间过长,交联键断裂导致交联密度减小有关。

3 结论

硫化温度、压力和时间变化对胶料的交联密度、拉伸性能、耐磨性能和动态性能等都造成了一定的影响。

(1)在等效硫化时间下,随着硫化温度升高,胶料的交联密度呈减小趋势,125~130 ℃时最大;定伸应力、撕裂强度降低;拉断伸长率增大,拉伸强度先提高后下降,在135 ℃时最大;硬度下降,在超过135 ℃后不变;抗裂口增长性能呈变好趋势;耐磨性能先提高后下降,在135~140 ℃时最好;60℃时的tanδ值增大,滚动阻力增大;压缩疲劳生热升高,永久变形先增大后减小。

(2)随着硫化压力的提高,胶料的交联密度增大;定伸应力、拉伸强度增大,拉断伸长率、撕裂强度减小;抗裂口增长性能有变好的趋势;DIN磨耗量下降。

(3)随着硫化时间的延长,胶料的交联密度先增大,超过30 min后迅速减小;定伸应力、拉伸强度先增大后减小,拉断伸长率、撕裂强度降低;硬度、耐磨性能超过30 min后降低,滚动阻力和生热上升。因此,为提高胶料的综合性能,硫化时间选择要综合考虑。

第19届中国轮胎技术研讨会论文