径向力八次谐波对轮胎高速噪声的影响

2017-07-22黄忠水

熊 冉,黄忠水,梁 斌

(1.北京奔驰汽车有限公司,北京 100176;2.韩泰轮胎有限公司,浙江 嘉兴 314003)

随着高速公路的快速发展,轮胎噪声已成为车辆高速行驶的主要噪声源,通过降低轮胎噪声可以改善乘坐舒适性,减少环境危害。轮胎噪声可分为直接噪声和间接噪声。直接噪声又分为胎面花纹噪声和弹性振动噪声[1]。轮胎的不均匀性是产生弹性振动噪声的主要因素。

轮胎作为多种原材料层叠而成的制品,在制造过程中不可避免地存在尺寸、刚度和质量不均匀的现象。在轮胎高速转动过程中,这种不均匀性将产生周期性激励力,不仅对轮胎使用寿命和整车的操纵稳定性产生不利影响,而且是诱发轮胎噪声的重要因素。随着车速的提高,当某谐波频率与轮胎共振频率接近时,轮胎将发生明显的振动噪声。因此,对轮胎均匀性的控制是轮胎生产质量控制的重要环节。

1 轮胎均匀性及检测方法

在GB/T 6326—2014《轮胎术语与定义》中对均匀性的定义为在静态和动态条件下,轮胎圆周特性恒定不变的性能。下列均匀性指标可用来描述轮胎旋转不均匀性的程度,表征轮胎内部缺陷对旋转运动力的影响。

(1)径向力波动(RFV)。负荷轮胎在固定负荷半径和恒定速度下,每转1周自身反复出现的径向力最大波动值。

(2)侧向力波动(LFV)。受负荷的轮胎在固定负荷半径和恒定速度下,每转1周自身反复出现的侧向力最大波动值。

(3)锥度效应力(CONY)。受负荷的轮胎在旋转时不因旋转方向改变而改变方向的侧向力偏差值。

(4)角度效应力(PLY)。由轮胎最外层带束层角度不同而引起的随轮胎旋转方向改变而改变方向的侧向力偏差值。

(5)轮胎径向尺寸偏差(RRO)。以轮胎的固定轴线为基准,最大半径与最小半径的差值。

(6)轮胎侧向尺寸偏差(LRO)。轮胎胎侧与垂直于固定轴线的中心平面之间最大与最小尺寸的差值。

轮胎均匀性包括尺寸、质量和刚度三方面。质量的均匀性采用动平衡机进行检测,并通过配重的方式消除[2]。尺寸和刚度的均匀性通过均匀性检测设备进行检测,可分为低速均匀性和高速均匀性检测。国内各大轮胎生产企业以及轮胎质量检测机构多采用低速均匀性检测设备。对于轮胎高速噪声的分析,多采用高速均匀性测试设备进行检测与分析。

2 轮胎均匀性对高速噪声的影响

轮胎直接噪声在车辆噪声中较为常见,可分为胎面花纹噪声、道路凸凹噪声、弹性振动噪声、自激振动噪声和空气乱流噪声等。其中,弹性振动噪声是指胎面击打路面发生的振动噪声以及胎面相对于路面滑动所发生的强制振动噪声等,轮胎均匀性不良是引发胎面和胎侧弹性振动噪声的主要因素。

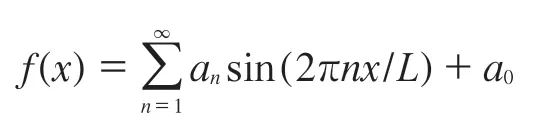

轮胎均匀性问题主要由轮胎径向尺寸和刚度的偏差导致,主要涉及胎面厚度、胎面胶接头、带束层厚度、帘线密度不均以及硫化过程偏差等多种因素[3-6]。在轮胎旋转一周的过程中,径向力是一个复杂的波形,可通过傅里叶级数的方法将其分解为多个谐波的叠加[7]:

式中,n为车轮转动1圈的n次谐波成分,L为轮胎转动1周前进的距离,a0为f(x)的平均值,an可由傅里叶积分计算求得:

轮胎转速对各阶谐波有显著影响,不同转速下轮胎的力学特性存在较大差异,径向力曲线也存在着明显差异,出现不同谐波的最大波动值。因此,在进行轮胎均匀性分析时需要考虑车速对轮胎力学性能的影响。

根据轮胎的传递特性,在固有频率下传递率可以达到一般状态下的30倍。低速情况下微小量的高次谐波在高速时会达到不能忽略的程度。轮胎在半径方向上的固有频率一般较大,为60~100 Hz。在轮胎径向力高阶谐波中,若有一个谐波的RFV较大,则很容易达到轮胎的共振频率,使轮胎产生振动噪声。轮胎各谐波成分的形成机理和分析方法不同,本工作针对径向力八次谐波(RFV 8H)均匀性引起高速噪声的诊断和解决方法进行研究。

3 RFV 8H噪声问题的诊断方法

3.1 室内噪声试验

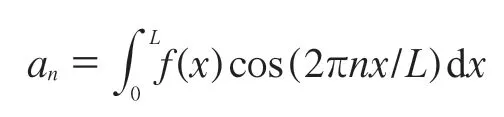

RFV 8H噪声属于轮胎常见噪声之一,可通过室内噪声实验室进行测试。室内测试受环境条件影响小,测试结果的重复性和可比性较好。室内噪声测试在消声室中的转鼓上进行,通过专用设备对轮胎施加载荷以模拟车辆对轮胎的作用,如图1所示。转鼓直径为3 m,布置在测试平台下,转鼓表面材料可根据现实道路状况选用。在距离轮胎中心水平距离1 m、高度为0.25 m的位置上,布置一个传声器,用于测试轮胎转动过程中的噪声强度。

图1 室内轮胎噪声测试

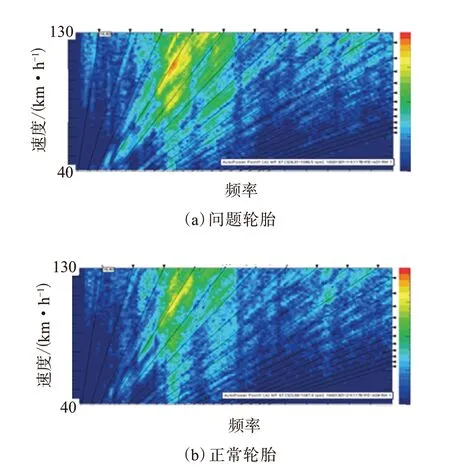

某噪声(问题)轮胎与正常轮胎的实验室噪声测试结果对比如图2所示,图中清晰地展现了噪声的频率范围和转速区间。通过与该车速区间内RFV 8H对应频率范围的对比分析,可初步判定噪声的产生原因。

图2 轮胎高速噪声测试结果

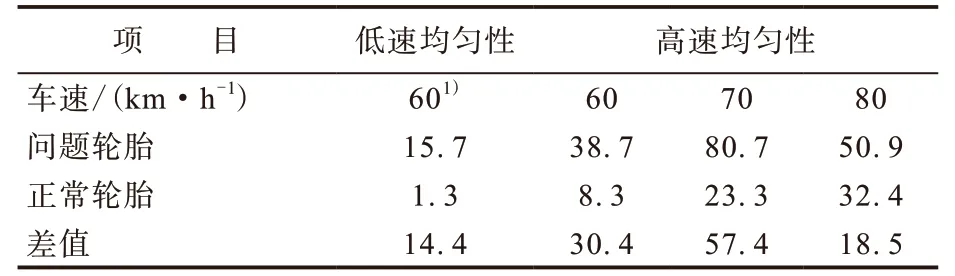

3.2 高速均匀性测试

由于轮胎的径向共振频率较高,八次谐波导致的轮胎噪声一般仅出现在高速行驶工况。低速均匀性测试采用恒定60 r·min-1的转速,对于外径为700 mm的轮胎,转换成车速仅为8 km·h-1[8],无法准确模拟轮胎高速旋转的力学特性,需要采用高速均匀性测试进行RFV 8H的噪声诊断。某噪声轮胎的高速均匀性测试结果见表1。由表1可见:在60~80 km·h-1的速度范围内,问题轮胎的RFV 8H明显高于正常轮胎;在70 km·h-1车速下问题轮胎与正常轮胎的RFV 8H差异最大,达到57.4 N。问题轮胎和正常轮胎在70 km·h-1高速试验中一个循环周期内径向力的波动曲线如图3所示。由图3可见,与正常轮胎相比,问题轮胎的波动幅度明显加大,并存在较为明显的8个极值点。试验数据有效地验证了噪声的产生原因。

表1 RFV 8H测试结果 N

图3 轮胎一个循环周期内的径向力变化

通过对比低速均匀性测试结果可以发现两个轮胎在低速RFV 8H上同样存在明显差异(相差14.4 N),随着轮胎转速的增大,这种差异逐渐增大。因此,基于不同转速下的均匀性试验结果,通过数据的关联性分析,可以通过对低速RFV 8H的控制实现对高速RFV 8H的质量控制。

3.3 实车道路试验

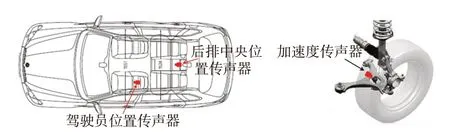

实车道路试验是进行轮胎噪声分析最直接有效的测试方法。在测试前,需要结合测试场地和噪声现象制定具体测试方案,一般需要与正常轮胎进行对比试验。试验中,通过布置加速度传感器,实现对噪声源振动情况的测量。采用传声器对不同位置处的噪声频率和强度进行测量。

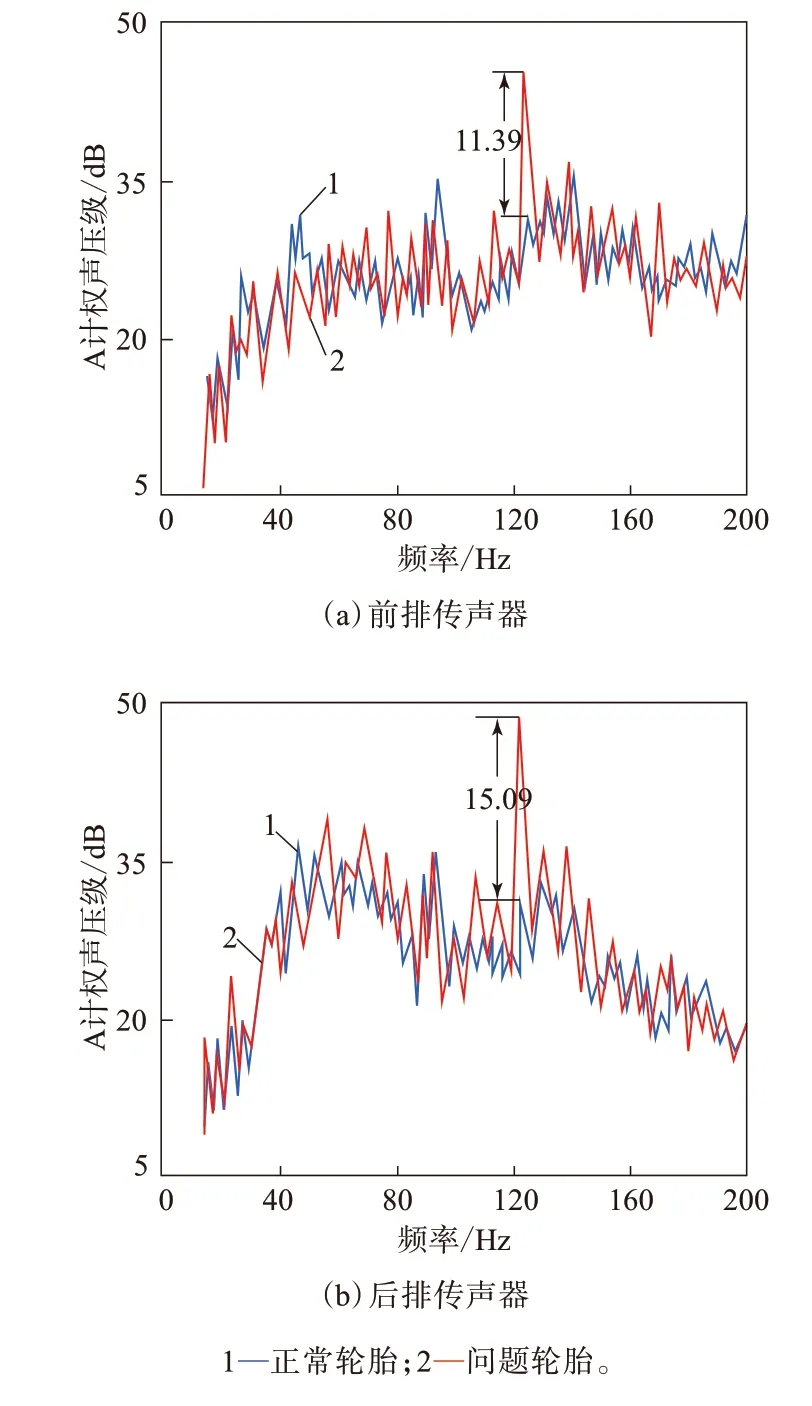

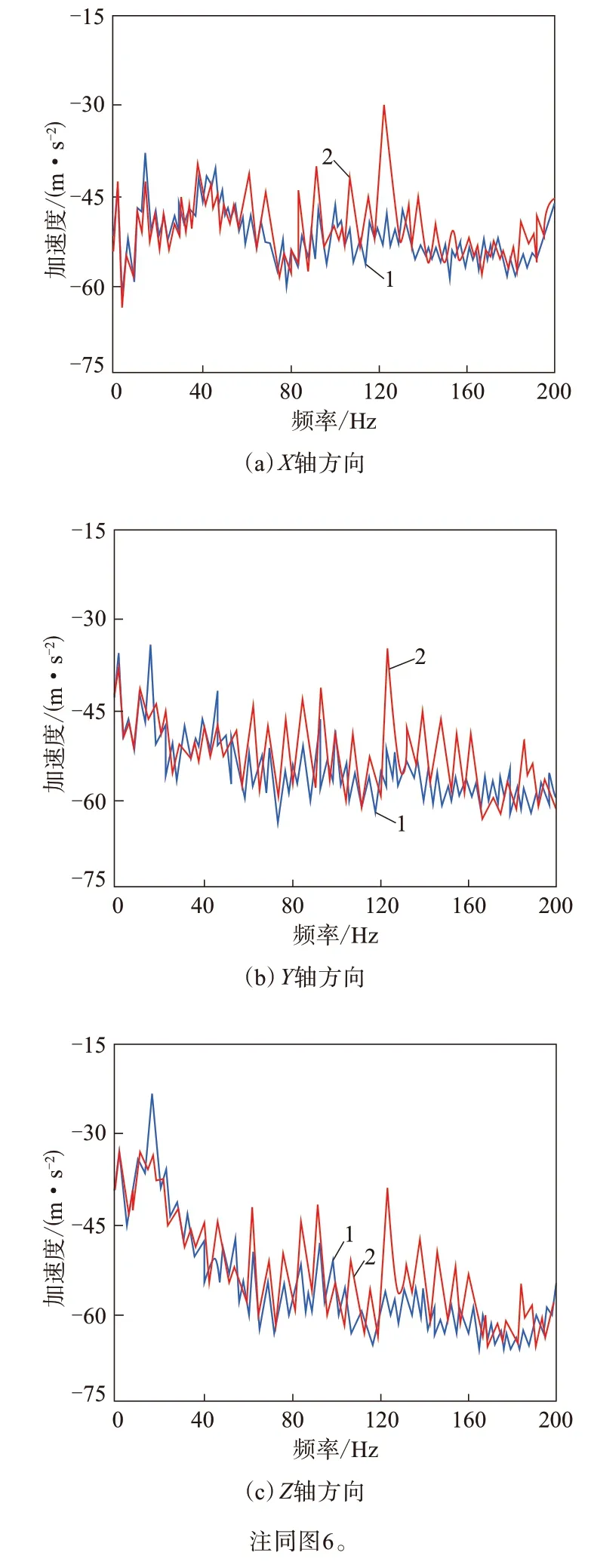

某试制车辆在跑道上以60 km·h-1车速行驶时,出现明显的周期性低频轰鸣声,测试跑道如图4所示。经过零部件互换试验,确定右前轮为噪声源。道路试验分别对正常轮胎和问题轮胎在弯道内高速行驶的噪声进行客观测量。传声器布置在前排驾驶员头枕位置和后排中间位置,加速度传感器布置在右前侧悬架杆系上(如图5所示)。传声器的测试结果如图6所示。由图6可见,在125 Hz频率时,问题轮胎噪声强度明显高于正常轮胎,前、后排传声器的噪声A计权声压级分别高11.39和15.09 dB。60 km·h-1速度下,加速度传感器在X,Y和Z方向的检测结果如图7所示,加速度的峰值频率同样出现在125 Hz,有效地验证了噪声的声源位置。

图4 高速测试跑道

图5 加速度传感器和传声器的位置

4 RFV 8H的产生原因与解决方法

在轮胎径向力的各阶次谐波成分中,RFV 8H与硫化工序中普遍使用的八块模具紧密相关,是引发轮胎高速弹性振动噪声的常见原因。轮胎硫化过程中较为常见的八块拼装模具结构见图8。该结构通过相互独立的8个滑块的拼合与分离,在硫化过程中实现硫化模具对轮胎表面的箍紧与松开运动。滑块间的分缝线偏差往往是产生轮胎RFV 8H偏差的主要因素。

4.1 影响RFV 8H产生的因素

(1)模具缝隙存留异物。在合模过程中细小杂质夹杂在模具的滑块间,导致硫化胶从缝隙间析出。

图6 传声器的检测信号

(2)模具损伤。模具在搬运、组装以及使用过程中,模块间产生磕碰或磨损。合模容器长期使用后的内表面磨损,造成合模不紧。

(3)合模行程。程序设置和误操作等因素导致合模行程未达到规定值。

(4)硫化压力。硫化机参数设置不合理,硫化瞬时压力过高。

(5)胎坯尺寸。成型工艺后的胎坯径向尺寸超差引发硫化过程中胎面胶析出。

4.2 改善RFV 8H的生产优化方法

(1)硫化压力控制。通过硫化试验确定合理的硫化压力,并采用压力自动检测设备进行峰值压力的实时监控。

(2)胎坯尺寸控制。优化成型工艺过程,提高成型设备精度,合理设置抽检频率。

(3)硫化模具清理。增加自动吹风设备,清除硫化过程中缝隙间的杂质。

图7 加速度传感器的检测信号

图8 8块拼装硫化模具

(4)模具运输与存储。采用专用储物箱对八瓣模具进行隔离存储。

(5)合模容器。严格管控模具使用寿命,设定合理的检查频率。

4.3 针对RFV 8H的质量监控

(1)合模部位外观检查。进行成品轮胎合模线橡胶凸起高度检测,并制定相关的控制要求,保证轮胎成品质量。

(2)低速RFV 8H检测。通过大量的样本试验,寻找低速与高速RFV 8H的对应关系,通过严格控制低速RFV 8H实现对高速RFV 8H的质量控制。

(3)定期进行室内噪声试验。合理设定抽检频次,定期进行轮胎室内噪声试验,检测轮胎各转速下的弹性振动噪声。对噪声测试结果进行分析,如异响频率与RFV 8H相关,对生产过程重新进行优化和调整。

4.4 试验验证

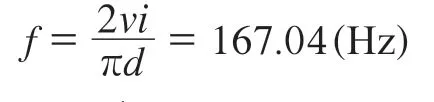

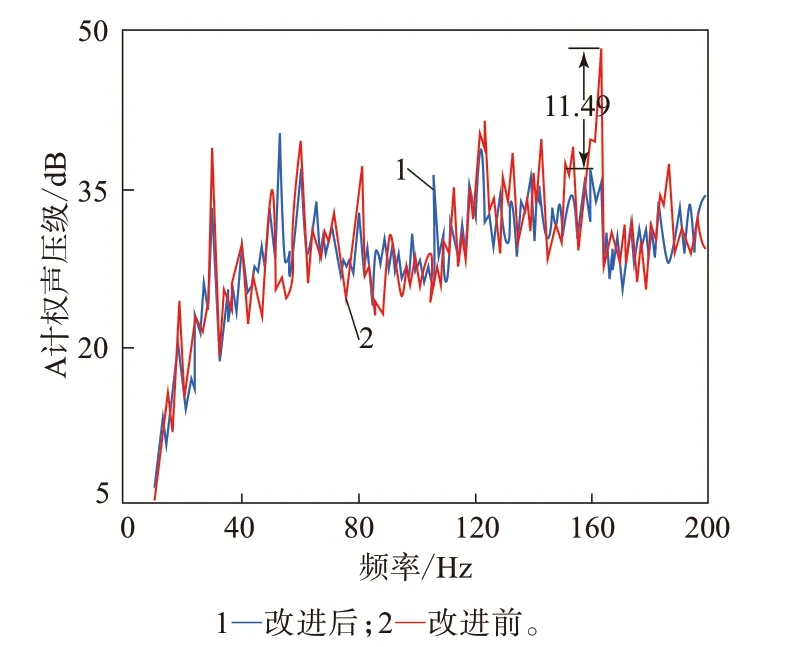

针对某轮胎RFV 8H引起的高速噪声,采取了上述生产优化与质量控制的解决方案,改进后对方案的解决效果进行了实际道路测试。80 km·h-1速度下的测试结果如图9所示。由图9可以看出,167 Hz频率下的噪声强度得到明显抑制,轮胎噪声A计权声压级降低了11.49 dB。该车速下八块模具偏差引起的激励力二次谐波频率可通过下式计算:

图9 优化方案的试验验证结果

式中,f为80 km·h-1速度下模具偏差引起的激励力二次谐波频率;v为车速,d为轮胎外直径,i为圆周内的偏差点数量。

八块模具影响的振动频率与实车测试中受到抑制的噪声频率相同,试验结果有效验证了生产优化和质量控制方法的有效性和可行性。

5 结语

介绍了轮胎均匀性的评价指标和检测方法,分析了高阶均匀性对轮胎高速弹性振动噪声的影响。针对RFV 8H造成的轮胎噪声,结合实例提出了诊断方法和分析思路。对RFV 8H的产生原因进行详细分析,提出了生产优化和质量控制的具体方法,并通过实车道路试验,验证了控制方法的有效性。