高效率的轮胎花纹槽沟仿真方法探究

2017-07-22胡长旭王慎平陈雪梅林文俊陈少梅

胡长旭,王 锋,王慎平,陈雪梅,林文俊,陈少梅

(山东玲珑轮胎股份有限公司,山东 招远 264000)

在美国的加利福尼亚等州和日本的北陆、东北地区,公路上排布着与车辆行驶方向同向的沟槽,这有利于雨天路面的排水,可有效减小水膜效应,提高轮胎与路面间的抓着力,将雨天安全交通事故的概率降到最低[1-2]。但由于轮胎花纹沟的存在,两者接触时会在车辆的横向产生额外的作用力,如果这个力偏大,就会造成车辆大幅横向摆动,影响车辆的操控性以及驾乘舒适性,这被称为花纹槽沟(Groove Wander)现象,见图1[2]。因此在该地区使用的轮胎,主机厂都要求配套轮胎必须包含该技术指标参数。本研究主要借助Abaqus软件模拟轮胎的花纹槽沟现象。首次在轮胎行驶方向与路面沟槽方向设置微小偏角,使仿真滚动过程更接近其真实滚动过程,一次建模就能高效率地得到花纹槽沟仿真结果,为设计人员开发高性能轮胎提供高效而有价值的参考。

图1 胎面花纹沟(上)和路面沟槽(下)示意

1 花纹槽沟产生机理和有限元模型构建

1.1 花纹槽沟产生机理简介

1977年,H.D.Tarpinian等[3]提出一种解释花纹槽沟问题的新方法,该方法设想了花纹块边缘嵌入到路面沟槽中的情形,给出了花纹块与路面沟槽间的3种接触状态,证明了其相互之间的结果一致性。1985年,T.Doi等[4]基于分析摩托车花纹槽沟问题,同样指出横向力是由花纹块边缘掉入到路面沟槽中产生的,进一步简化了H.D.Tarpinian等提出的方法。上述方法存在两个不足:不能用来解释非直沟型花纹的花纹槽沟横向力波动问题;对于直沟型花纹,也只能正确解释其中的一部分。

对于上述的不足,J.M.Peters[5]提出了使用横向应力理论来解释花纹槽沟现象,认为即使有部分花纹块悬在路面沟槽上,也未必会产生额外的横向力波动,只有当路面沟槽侧面与花纹块边缘侧面相接触时,轮胎才会产生额外横向力,随后使用有限元方法对单个带花纹的橡胶块进行分析,通过逐个改变花纹块与路面沟槽间的接触状态,得到其仿真结果,然后将它们汇集在一起,得到了一条类似周期性谐波的曲线,最终验证了横向应力理论的可行性。

1.2 有限元模型构建

轮胎主要由纯橡胶材料和橡胶-帘线复合材料两部分构成。以半钢子午线轮胎为例,内衬层和胎面等部分均由纯橡胶构成,而胎体帘布层、带束层和冠带层均为典型的橡胶-帘线复合材料。

纯橡胶材料具有高弹性,即在一定应力作用下可发生较大的变形。根据Zwick型拉力试验机得到的橡胶单轴拉伸试验数据,利用Abaqus软件自带的评估拟合功能,选择Yeoh本构模型,得到用于有限元计算的超弹性本构参数。

本研究涉及轮胎均为半钢子午线轮胎,冠带层和胎体帘布层是由锦纶、聚酯帘线与橡胶复合而成,而带束层则是由钢丝与橡胶复合而成。采用Rebar单元建立描述橡胶-帘线力学行为的计算本构模型。该计算模型需要输入帘线的杨氏模量和泊松比,这些均可通过试验确定。

2 路面沟槽方向与轮胎行驶方向间偏角的选择

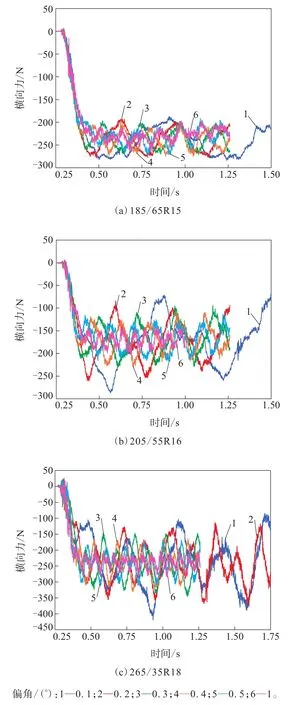

基于横向应力理论,为了解决上述错位叠加法造成的仿真效率低的问题,使轮胎的滚动仿真过程更加接近于真实滚动过程,本研究根据整车在路面上直行时的实际摆动经验误差,在沟槽方向与轮胎行驶方向间设置了一个微(小)偏角。为了探明微偏角对仿真结果的影响,分别对3种不同规格的轮胎(185/65R15,205/55R16和265/35R18)进行了不同偏角下的仿真,其横向力随时间的波动情况如图2所示,轮胎行驶速度为60 km·h-1。

由图2可知:用设置微偏角的方法同样可以得到横向力波动呈一条类似周期性谐波的曲线;随着偏角的增大,横向力波动范围减小,但振动频率增大。这是由于路面沟槽与胎面纵沟的接触随着偏角增大而减少所导致。从理论上讲,偏角越小,包含轮胎花纹与路面沟槽的接触状态越多,仿真过程与轮胎实际滚动过程越接近,但需要的计算时间就越长,计算成本越高。研究发现,偏角为0.1°时的计算时间约为0.2°时的2倍。综合考虑计算效率和整车在路面上直行的实际情况,选定0.2°作为合适的行驶偏离角度。

图2 在不同偏角下轮胎横向力随时间的变化曲线

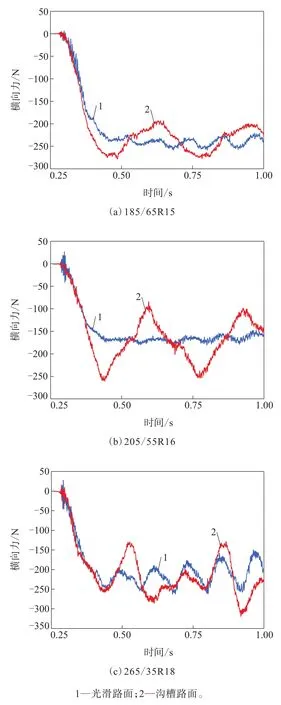

3 光滑与沟槽路面对横向力波动影响的对比

本研究选取了1种胎面花纹3种不同规格轮胎,研究它们在两种不同路面(光滑路面和沟槽路面)上横向力随行驶时间的变化情况,轮胎滚动速度为60 km·h-1,轮胎行驶方向与路面沟槽方向间偏角设为0.2°,仿真结果如图3所示。

从图3可以看出,3种不同规格轮胎在沟槽路面上的横向力波动范围均比光滑路面大,这与T.Doi等[4]研究得到的结论相一致。这也同样印证了用设置微偏角的方法是能够高效而正确地仿真出沟槽路面对车辆操控性和舒适性的影响。

图3 不同路面对轮胎横向力波动的影响

4 路面沟槽尺寸及花纹纵沟形状和数量对横向力波动的影响

4.1 路面沟槽尺寸

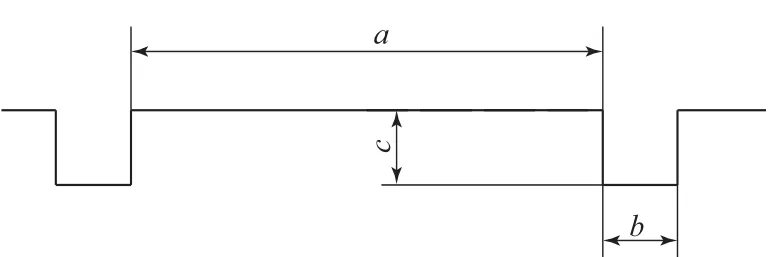

路面沟槽尺寸的改变会影响花纹槽沟横向力波动变化,这是因为路面沟槽与轮胎花纹沟的接触状态发生了变化。在不同地区,根据当地降雨量等影响因素的不同,铺设的沟槽路面尺寸也不同。

沟槽路面的结构如图4所示,其中b=c=3.175 mm,对于北美地区,a=19 mm;而对于日本北陆、东北地区,a=50 mm。

图4 沟槽路面沟槽尺寸示意

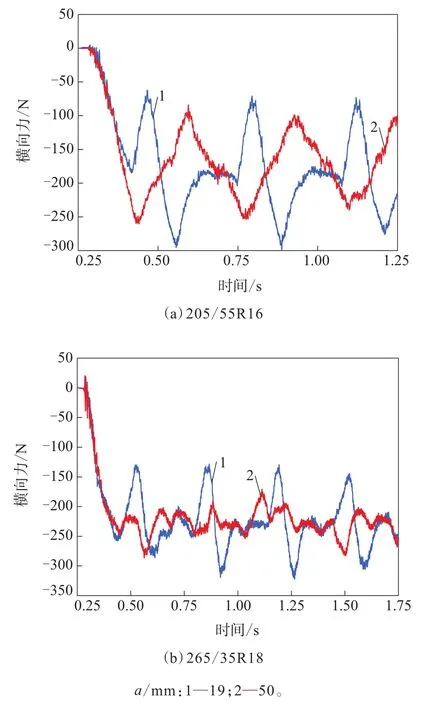

图5示出了路面沟槽尺寸变化对两种不同规格轮胎横向力波动的影响。

图5 路面沟槽尺寸对轮胎横向力波动的影响

从图5可以看出,当路面沟槽的排布尺寸(a值)由19 mm增加到50 mm时,轮胎的横向力波动范围和振动频率均减小,这与Y.Nakajima[1]研究得到的结果相吻合。这是因为a值较大的路面降低了胎面花纹沟与路面沟槽相接触的概率。

4.2 花纹纵沟形状

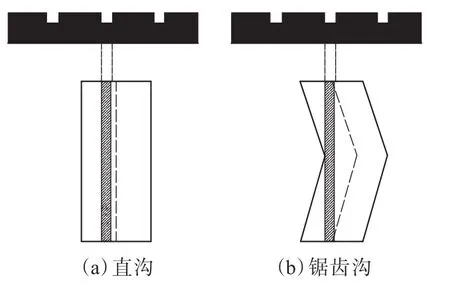

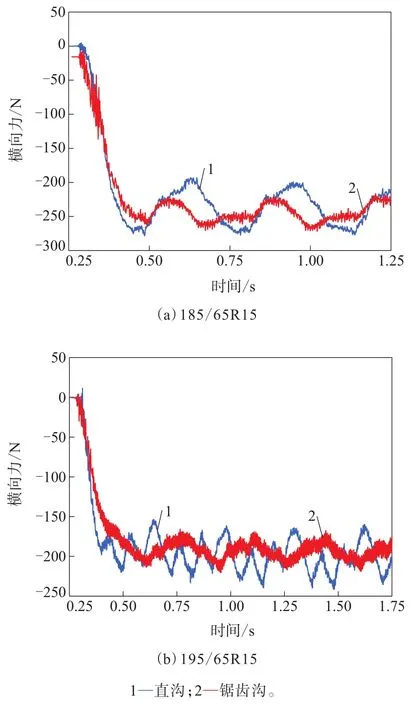

常见轮胎花纹纵沟形状有直沟型和锯齿沟型两种,见图6[1],图中虚线表示花纹块的中心线,黑斜剖面线表示路面沟槽排布位置。花纹纵沟形状对横向力波动的影响如图7所示。

图6 直沟和锯齿沟示意

图7 花纹纵沟形状对轮胎横向力波动的影响

由图7可以看出,锯齿沟型轮胎的横向力波动明显小于直沟型轮胎,这与Y.Nakajima[1]研究得到的结果趋势相一致。轮胎在滚动过程中,直线型花纹沟中心线与路面沟槽几乎平行,容易产生边缘接触,进而产生横向力;而锯齿沟型花纹沟中心线与路面沟槽存在一定夹角,即使有一部分花纹边缘悬于路面沟槽上,但其余部分仍然在路面上,这样也不会产生额外横向力波动。因此,锯齿沟减少了胎面花纹沟与路面沟槽间的接触,故而其横向力波动较小。

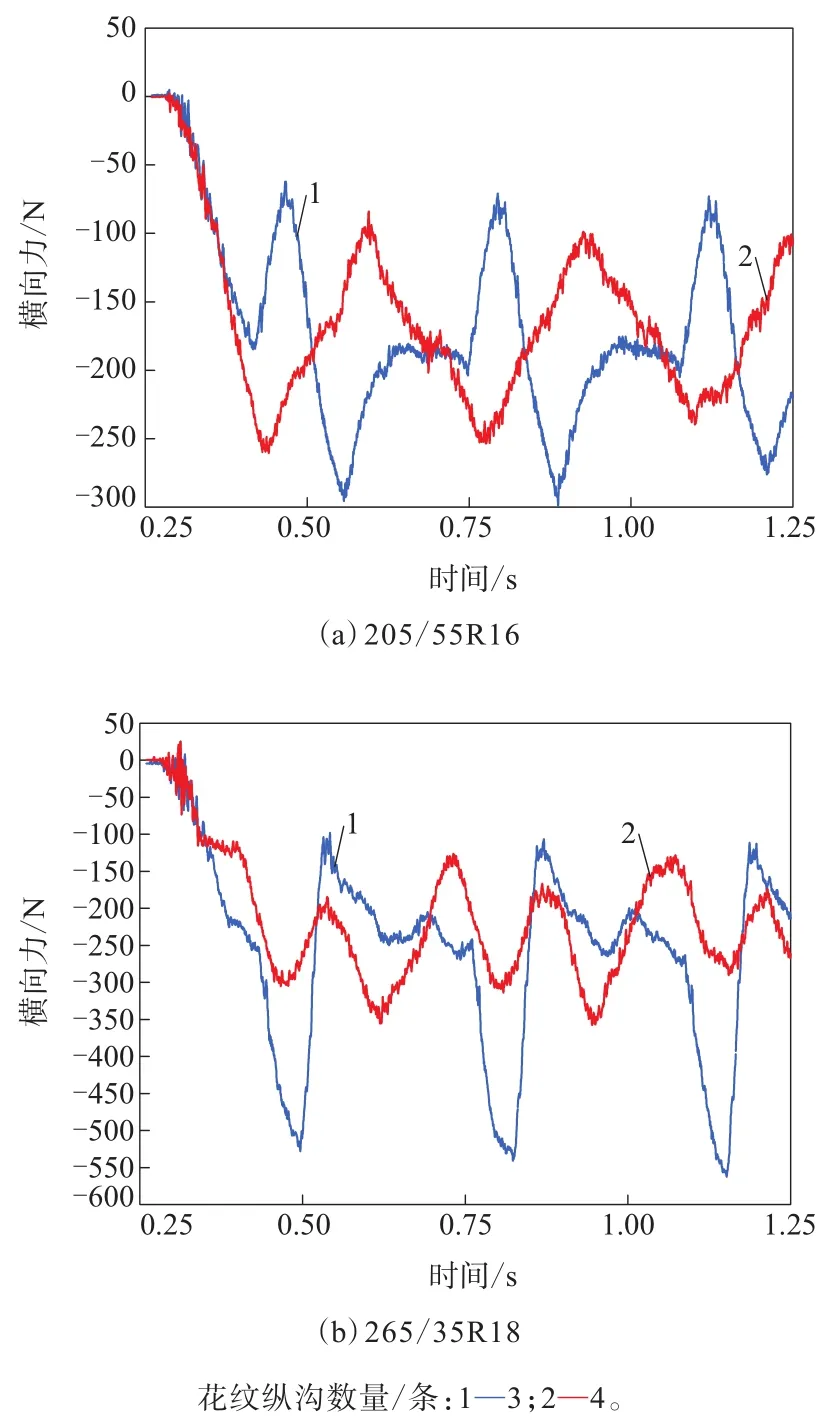

4.3 花纹纵沟数量

目前市场上常见的轮胎花纹纵沟数量以3条和4条为主,改变纵沟数对两种不同规格轮胎横向力波动的影响如图8所示。

图8 花纹纵沟数量对轮胎横向力波动的影响

从图8可以看出,4条花纹纵沟的横向力波动小于3条的。这是因为一方面减少花纹纵沟数量相当于硬化胎面胶,减弱了胎面胶的响应缓冲作用,使得横向力波动变大;另一方面,增加花纹纵沟数量使轮胎左右两侧的花纹沟槽同时嵌入路面沟槽的可能性增大,有利于抵消一部分横向作用力,降低了它的影响。

5 结论

本工作利用Abaqus有限元仿真分析软件研究了轮胎的花纹槽沟问题,根据车辆直行时车体摆动的实际情况,采用轮胎行驶方向与路面沟槽方向间设置微偏角的新建模方法,分别对前人的研究成果进行验证,得到了同样的结论,这充分证明了本研究方法的可行性。这也使得今后轮胎花纹槽沟现象的仿真研究可以避免将轮胎纵沟与沟槽路面逐个嵌合、仿真,然后汇集得到最终结果的繁杂仿真模式,从而可以高效获得仿真结果,为好省多快地研发适用于设有排水沟槽路面的新轮胎提供有力的工具。