浅析挤密砂桩施工工艺及质量检测

2017-07-20张忠裔戚徐海波

张忠裔戚 波 李 超 徐海波

浅析挤密砂桩施工工艺及质量检测

张忠裔1戚 波2李 超3徐海波1

挤密砂桩处理地基的方法出现在19世纪,由于当时缺乏先进的施工工艺和施工设备,导致很长时间内挤密砂桩技术发展缓慢。直到1958年日本开始采用振动重复压拔管挤密砂桩施工方法,使砂石桩地基处理技术发展到一个新的水平。我国在1959年首次引入砂桩法处理地基,经过多年的探索和实践,在饱和软黏土中采用砂石桩特别是砂桩地基处理方法积累了一定经验。发展至今,我国已将砂石桩广泛应用于各项工程建设中。

一、概述

某工程是淮河干流上游的一座大型防洪控制工程,由粘土心墙土石坝以及混凝土重力坝连接组成。控制流域面积约2900km2,主要任务是以防洪为主,结合供水、灌溉,兼顾发电等综合利用。

1.地质条件

某工程土石坝段坝基土自上而下分别为低液限粘土、淤泥质土、细砂(级配不良砂)、中粗砂(级配不良砂)、砂砾(级配不良砂)和砾石(级配良好砾)、岩层,每层厚度不等,且局部含有透镜体。勘探期间地下水补给河水,坝址区地下水位埋深0.6~8.9m,沿坝轴线方向地下水水位坡降约1/200。其中土坝段坝基存在低液限粘土厚度为9.0~11.0m,压缩性较大,排水固结条件差,尤其是小泥河段,坝基属极软土层,工程地质条件差;坝基液化等级为中等~严重,液化深度7.0~10.0m。

2.挤密砂桩施工工艺的试验研究

为了解决软土层地基液化问题,设计采用振动挤密砂桩对坝基进行处理。鉴于坝基处理范围较广且较为复杂,设计要求施工前开展挤密砂桩处理的现场试验。试验选取两种方案,方案一采用振动沉管法(桩径0.5m、桩间距1.5~2.5m)成桩工艺;方案二采用振冲法(桩径0.8m、桩间距3.0m)成桩工艺。对坝基处理效果进行了现场载荷试验和室内试验分析研究,采用重型动力触探检测桩体质量,桩间土采用静力触探进行了检测。

检测结果表明:方案一在成桩过程中桩周地面一定深度内出现隆起和开裂现象;方案二桩间土的锥尖阻力和侧壁摩阻力均比试验前有所减小且挤密砂桩桩体局部松散,桩体密实度上下差别较大。

经过对比,最终采用了振动沉管法,在施工过程中采用了行间跳打方式,并由外侧向中间施工等方法来消除桩周挤土带来的不利影响。

二、施工工艺

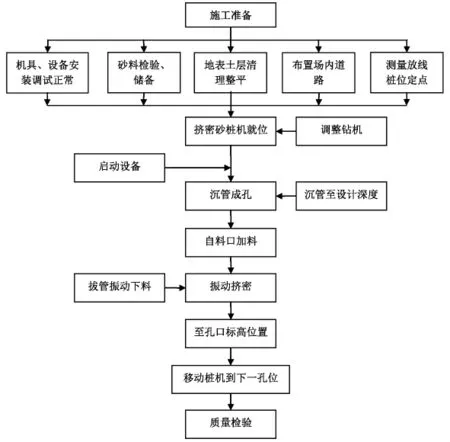

1.工艺流程

软土地基挤密砂桩施工工艺流程图见图1。

图1 挤密砂桩施工工艺流程图

2.施工方法

(1)施工准备

①基面准备:对施工作业面的腐植土、生活垃圾、建筑垃圾进行清理并运至弃渣场,其中腐植土单独堆放,做好水土保持措施。基面清理边线超出设计处理边线5.0m。地基处理范围内若存在沟塘,根据情况,在将沟塘内的水排除后,清除塘底淤泥,将其回填形成满足施工需要的工作平台后开始进行挤密砂桩施工,回填材料和回填技术指标同与其相接触的坝体材料一致。

②场区交通:布置场内运输道路、道路两边的排水盲沟、纵向排水沟、料场,准备好照明设施以便夜间施工。

③材料准备:挤密砂桩桩体填料按照设计要求采用中粗砂,细粒含量小于5%,不均匀系数Cu≥5,曲率系数1≤Cc≤3。

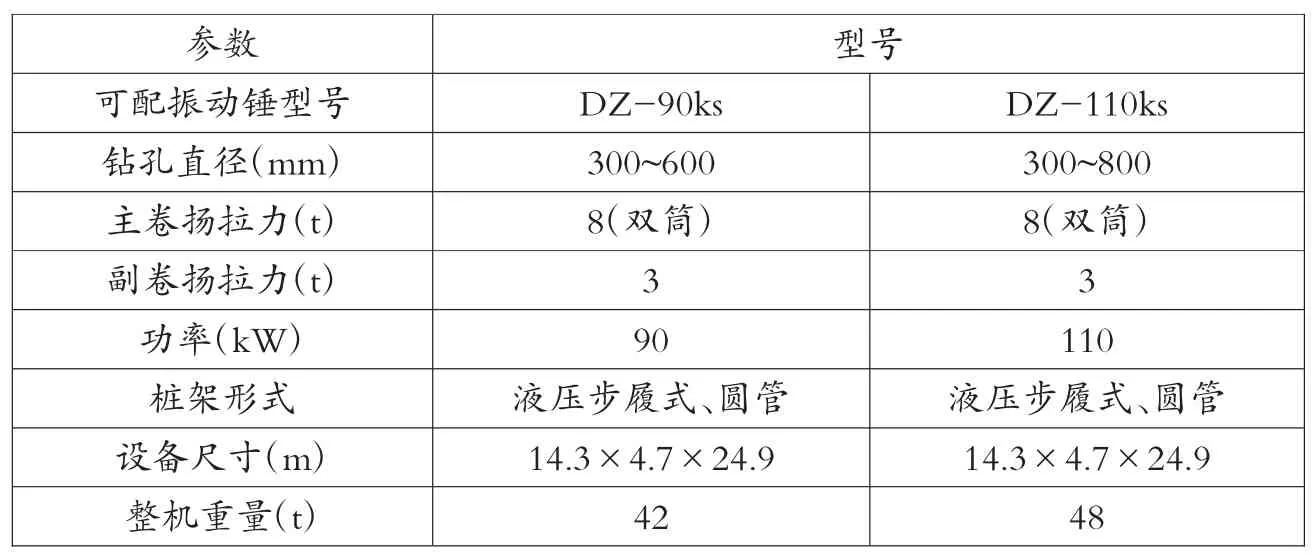

④施工机械准备:砂桩机采用DZ-110KS/DZ-90KS型锤击振动沉管式机械,使用端部带钢制活瓣桩尖的钢管,活瓣在沉管时闭合状态,提升钢管时活瓣张开下料,机组配备驱动装置、振动锤、桩架等。其主要性能见表1。

⑤测量放样及布桩:根据图纸要求的布桩原则进行布桩,每个桩位均作标志,编制桩号。按照桩位布置图,采用GPS放样桩位布置基准线及各分区界限,并在合适位置做好控制桩。施工过程中做好控制桩保护,对可能受施工影响产生扰动的控制桩,注意引桩。

(2)施工步骤

①移动振动沉管打桩机及塔架,合拢桩尖叶瓣,不得留有空隙,桩尖对准桩位标记,利用锤重及桩管自重缓慢静压1~2m。

②启动振动锤,将桩管振动下沉,直至达到设计深度。沉管时采用经纬仪或锤球进行垂直度测量,当桩管有倾斜时停止沉管,振动纠偏后再沉管。当倾斜度超过要求时,拔出桩管,在桩位附近补打。为控制砂桩的长度,在桩管上每1.0m划出标识,以控制桩长度符合设计要求。

③达到设计深度后,用料斗开始向管内灌砂,施工时可采用边振动边灌砂的方法确保灌砂量满足设计要求(灌砂量充盈系数控制在1.2~1.4内)。开始灌砂时稍微提升桩管使桩尖打开,桩管内砂料开始流入孔内,方可拔管。边振动边匀速拔出桩管,每提升1m留振15s,如此反复直至桩管全部拔出。

④提升桩管高于地面,停止振动,进行孔口投料直至设计桩顶标高以上。

⑤桩机移位,重复以上操作进行下一个挤密砂桩。

三、挤密砂桩处理效果检测

1.检测方法与要求

根据《建筑地基处理技术规范》(JGJ79-2012)的规定,施工后应间隔一定时间方可进行质量检测,对粉质粘土地基不宜少于21d。桩体质量检测采用重型动力触探试验,桩间土质量检测采用标准贯入试验。重型动力触探使用63.5kg穿心锤,以0.76m自由落距贯入,要求触探位置位于砂桩中心或靠近中心处,且触探杆垂直最大偏差不超过2%,记录每贯入0.1m的锤击数。当每贯入0.1m所需锤击数连续3次超过50击时,可停止试验。桩间土贯入前先用钻具钻至试验土层标高以上0.15m处,清除残土,再将贯入器打入土中0.15m后开始记录每贯入0.1m的锤击数,累积0.3m的锤击数便是标准贯入击数。若遇密实土层,当贯入0.3m锤击数超过50击时,不应强行打入并记录50击的贯入深度。贯入一定深度后提出贯入器,取出土样进行鉴别、描述、记录,并测量其长度。以此反复直到所需深度。

2.检测数据

(1)重型动力触探

图2为挤密砂桩重型动力触探锤击数与深度关系图。从图中可知,试验桩现状地面以下0.4~2.0m范围内桩身重型动力触探击数均不小于5击,2.0m以下桩身重型动力触探击数均不小于7击,满足设计要求。

通过对图中数据的观察,发现锤击数与深度的关系并非成线性,而是随着深度的增加锤击数不断波动有增有减。经过对现场试验及试验数据的分析,认为砂桩不同深度挤密程度的差异是引起锤击数不断波动的主要因素。砂桩的挤密程度不一,在探头深入的过程中,所受力会不断发生变化,从而出现了锤击数的波动。

表1 振动沉管打桩机主要性能表

图2 挤密砂桩重型动力触探锤击数与深度关系图

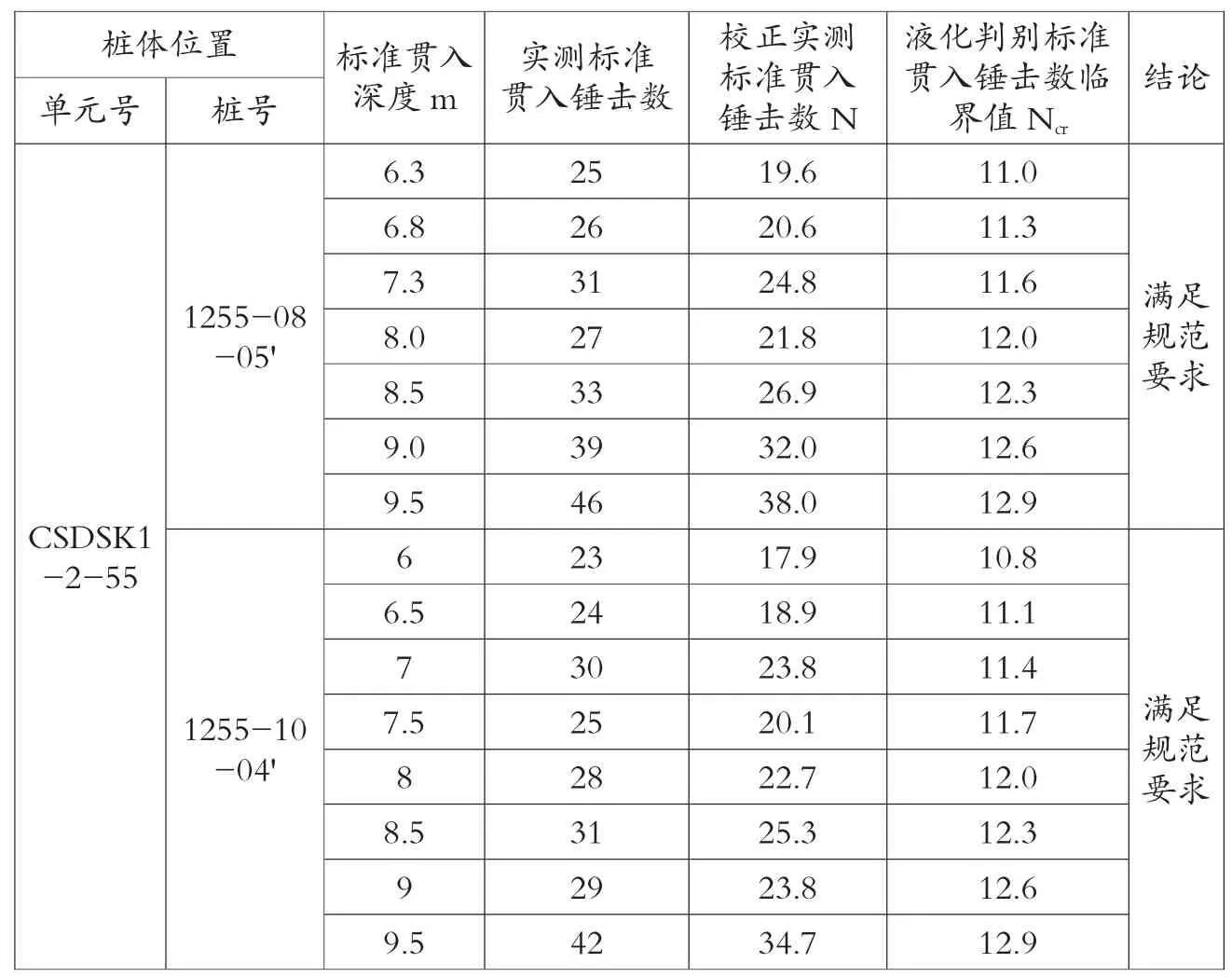

表2 挤密砂桩桩间土砂层抗震液化判别成果表

(2)标准贯入试验

依据相关文献的规定,对实测标准贯入锤击数进行校正,并计算液化判别标准贯入锤击数临界值。试验结果见表2。砂层的标准贯入锤击数均大于液化判别标准贯入击数临界值,满足规范要求。

四、结语

通过现场试桩试验,对比分析了振动沉管法和振冲法两种挤密砂桩施工工艺对成桩质量的影响;选取振动沉管法作为挤密砂桩施工工艺,详细介绍了该方法施工参数以及施工过程。通过重型动力触探试验、标准贯入试验分别对挤密砂桩桩体质量和桩间土质量进行检测,认为采用振动沉管法得到的砂桩桩身质量能达到设计要求,处理后砂层的标准贯入锤击数均大于液化判别标准贯入击数临界值,达到了防止地基液化的目的■

(作者单位:1.安徽省(水利部淮委)水利科学研究院 233000 2.水利部建设与管理司 100053 3.河南省水利第二工程局 450016)