植物油脂转化制备燃料油技术研究进展

2017-07-19胡慧敏韩艳辉王佳臻郭旭青

胡慧敏, 韩艳辉, 郭 琳, 王佳臻, 郭旭青

(阳煤集团化工研究院,山西 太原 030021)

植物油脂转化制备燃料油技术研究进展

胡慧敏, 韩艳辉, 郭 琳, 王佳臻, 郭旭青

(阳煤集团化工研究院,山西 太原 030021)

植物油脂是一种可直接用于液体燃料生产的可再生生物质能源,是未来能源结构调整的主要发展方向之一。介绍了直接混合法、微乳法、酯交换法、催化裂解法、加氢法和脱羧法6种植物油脂制备燃料油技术,并对其优势和劣势进行了对比。脱羧法将会成为植物油脂提质主流技术。

植物油脂;酯交换;催化裂解;脱羧;加氢

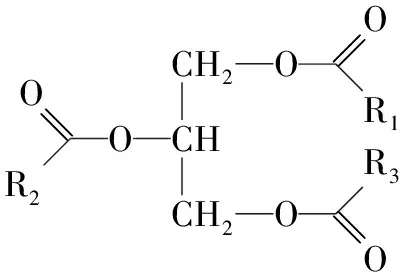

植物油脂是植物种子、果核、果皮等组织提取油脂的统称。植物油脂含有甘油三酯、磷脂、游离脂肪酸及丰富的维生素E、矿物质等,其中,甘油三酯含量最高,精炼油脂中甘油三酯含量高达98%[1]。植物油脂中甘油三酯分子内具有类似于石油和液态烃的结构片段(见图1),易于通过适当的分子剪裁手段直接生产燃料油。Snare[2]对全球陆地可再生植物油脂理论计算,每年可生产植物油脂大约1.5×1012kg(不包括微藻油),大约含5.2×1019J的热量。植物油脂资源总量巨大,可以作为一种新能源。

图1 甘油三酯结构图

近年来,随着温室效应等环境问题的加剧,植物油脂作为一种绿色燃料,受到越来越多的关注。科学家提出通过各种技术来提升植物油脂品质以满足其作为内燃机燃料的要求,主要技术有直接混合法、微乳法、酯交换法、催化裂解法、加氢法和脱羧法。

1 直接混合法

直接混合法就是将植物油脂与化石原油提炼的柴油按一定比例直接混合作为内燃机燃料使用的方法。1980年,由于石油的禁运,Caterpillar Brazil公司使用混合10%植物油脂的柴油燃料为汽车提供动力,短期实验使用时植物油脂混合比例可达50%[3]。1982年,Anon使用95%过滤的油渣废弃油脂与5%柴油混合作为发动机燃料,发现其对发动机的润滑油有污染,导致发动机不能正常运行。造成这些问题的主要原因是植物油脂黏度较高,且含有游离的不稳定脂肪酸,导致雾化燃烧存在问题。所以,直接混合法不能合理有效地利用植物油脂。

2 微乳法

为了降低植物油脂的黏度,科学家尝试将植物油脂分散到甲醇、乙醇和丁醇等溶剂中,形成一种微乳的胶体结构,其中,乳滴直径大约在1 nm~150 nm,这就是所谓的微乳法[4]。植物油脂与醇类混合形成微乳以后,进入发动机雾化器雾化效率明显提高。

1982年,Goering等[5]以乙醇与豆油混合成微乳燃料进行测试,基本与2号柴油一致,但是整体十六烷值较低。1984年,Ziejewski[6]以53%精制向日葵油、13.3%乙醇和33.4%丁醇混合形成微乳燃料,在40 ℃时,运动黏度为6.31cSt,十六烷值为25,具有良好的雾化效果。实验室200 h耐力测试没有观察到明显破坏面,但雾化器积炭堵塞、润滑剂黏度增加问题仍然存在。1987年,Schwab等[7]通过三元平衡相图和黏度-溶剂图得到最佳植物油脂与醇类配比,使其黏度尽可能与2号柴油相同。虽然微乳法可以有效降低植物油脂黏度,但是,加入的醇类导致其十六烷值和能量密度较低,与化石原油提炼的燃料油还有很大的差距。

3 酯交换法

酯交换法就是在催化剂作用下将植物油脂中甘油三酯与甲醇、乙醇等生成脂肪酸酯-燃料油的方法。由于甲醇成本较低且在催化剂作用下能快速完成酯交换反应,因此在规模化生产燃料油中,一般使用甲醇作为酯交换试剂。依据反应体系不同,酯交换催化剂主要分为均相催化剂和非均相催化剂。

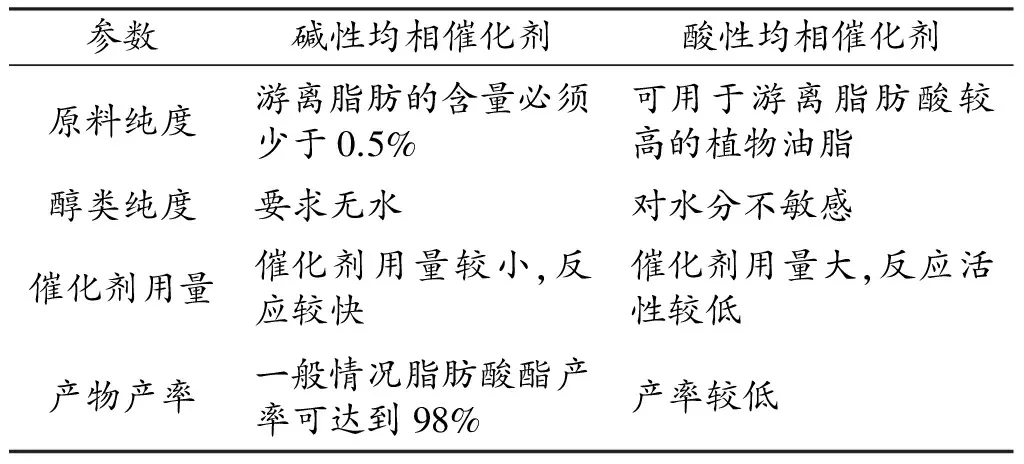

均相催化剂能与反应物、产物形成一个均一的反应体系,消除传质对于反应速率的影响。然而,均一反应体系存在催化剂回收、产物分离困难等诸多问题。清华大学苗晓玲等[8-9]以硫酸为催化剂催化微藻油与乙醇的酯交换反应,研究表明,当乙醇与微藻油摩尔比为56,反应温度为30 ℃,催化剂用量与微藻油相等,反应时间4 h时,酯交换转化率最高。同时也发现,由于游离脂肪酸的存在,碱性催化剂会失活。对于碱性均相催化剂,Vicente等[10]比较了氢氧化钠、氢氧化钾、甲醇钠和甲醇钾4种催化剂的催化效果,其顺序为:甲醇钠>甲醇钾>氢氧化钾>氢氧化钠。另外,均相碱性催化剂对于植物油脂中游离脂肪酸含量有严格限定,其含量不能高于0.5%[11-12],原因是,游离的脂肪酸与催化剂发生皂化反应,导致催化剂失活,脂肪酸酯的产率降低。在商业燃料油生产中,碱性催化剂,如,氢氧化钠、氢氧化钾等,由于成本低廉、催化效率较高而比较受欢迎,但对反应原料要求较高;而酸性催化剂,如,硫酸、盐酸、磷酸等,因其催化效率较低,很少被用作工业化催化剂。两种催化剂对比如表1所示。

表1 碱性和酸性均相催化剂的对比

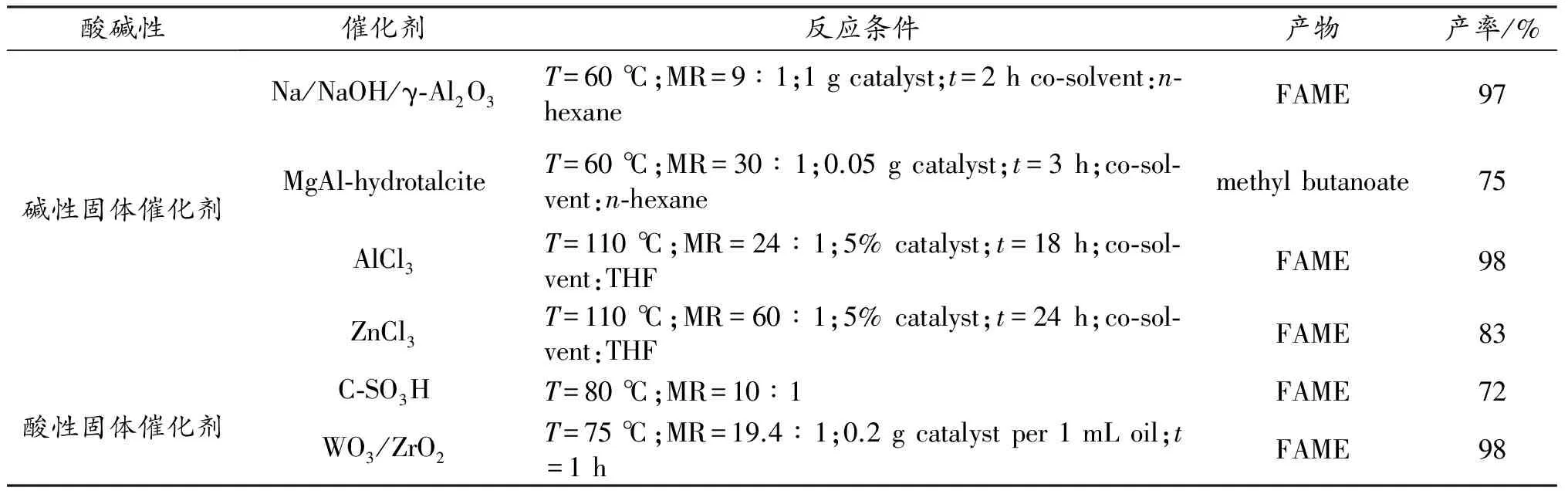

与均相催化剂相比,非均相催化剂易于分离和重复利用,降低了生物柴油的生产成本。关于酯交换反应,非均相催化剂主要有固体酸或者固体碱,相关文献[13-16]报道也比较多,表2列出了多种非均相催化剂催化酯交换反应的反应条件及产率。Jim等研究了Al2O3、Na/γ-Al2O3和Na/NaOH/γ-Al2O33种固体碱催化剂对酯交换反应的催化效果,其中,Na/NaOH/γ-Al2O3催化效果较好。虽然非均相催化剂分离较为容易,但增加了传质和扩散对酯交换反应的影响,但可以通过增大甲醇与甘油三酯的摩尔比来消除这种影响,同时,对于油脂原料的苛刻要求仍未改变。

表2 非均相催化酯交换反应的对比

酯交换法制备燃料油主要以固体碱催化剂为主,但对于原料中对水分和游离脂肪酸都有苛刻的要求,造成可以利用的植物油脂种类较少,且原料的前处理成本增加。酯交换法的产物其本质上是一种脂肪酸酯,与原油提炼的烃燃料在能量密度和凝固点方面仍有很大差别,特别不适于寒冷地方的使用。

4 催化裂解法

针对酯交换中原料的纯度要求高、催化剂皂化失活和分离纯化等诸多问题,人们提出通过催化裂解来提升植物油脂品质以满足作为内燃机燃料的要求。实际上,这项技术在原油提炼领域早已广泛应用,主要过程就是在催化剂和高温作用下将大分子的有机物质断裂成小分子物质[17]。

Avelino等[18]在管式固定床上尝试多种分子筛催化裂解橄榄油,反应温度为350 ℃~450 ℃,WHSV为1 h-1~4 h-1。实验结果表明,在HZSM-5,zeolite b和ultrastable Y zeolite 3种分子筛中,孔径为0.56 nm×0.50 nm的HZSM-5的催化效果最好。在HZSM-5作用下,橄榄油裂解的主要产物是1.0%残余油、7.5%水、6.1%焦炭、41.8%气体和43.6%有机液体;而ultrastable Y zeolite作用下裂解产物主要是煤油和柴油范围碳氢化合物,这说明橄榄油裂解产物与分子筛的孔径结构有一定的关系。为了减少植物油脂裂解中气体产物,介孔材料MCM-41被用作裂解催化剂[19-21],催化橄榄油的裂解。MCM-41表现出较高的活性,其产物以直链烷烃为主,汽油产率达到47%。植物油脂催化裂解的液体产物主要有碳氢化合物、水和一些含氧有机物,诸如,羧酸、酮类和醛类等,而气体产物是C1~C4的有机小分子。由于含氧有机物的存在,植物油脂裂解产物直接用作燃油有一定难度,需要进一步分离。提高温度可以在一定程度上减少含氧有机物的含量,但高温会导致气体产物较多,失去作为液体燃料使用的价值。此外,从液体产物中分离的汽油中含有一定量的芳环类化合物,作为燃料使用容易带来环境问题,不符合欧盟EN228的要求。

5 加氢法

在原油提炼过程,加氢过程主要将原油中硫、氮和金属元素除去,裂解氢化一部分重油。其中,裂解氢化就是将重油中碳碳单键和双键断裂、饱和生成一些短链的烃类。传统加氢催化剂,包括NiMo、NiW和CoMo等。如果将此技术应用于植物油脂生成燃料油,那么加氢过程主要有3种反应途径:一是双键的饱和;二是还原脱羰或者脱羧;三是加氢还原生成烃类化合物[22]。

Neste Oil公司首先通过加氢技术对植物油脂进行还原去氧处理,得到烃类燃料,但是,加氢催化容易受到原料中杂质的影响导致失活。之后,UOP公司对该技术进一步完善,进行两步加氢避免催化剂的失活。甘油三酯中的氧以一氧化碳、二氧化碳以及水的形式除去,主要产物是脂肪酸脱氧生成的烷烃,可以作为内燃机的燃料。其主要反应概括如式(1):

(1)

David[23]在原油加氢装置上进行菜籽油的加氢实验,研究发现,在NiMo/Al2O3催化剂作用下,将菜籽油与重油混合加氢可以得到长链烷烃的液体燃料,但是催化剂需要预硫化。单独对菜籽油加氢,只能在较低温度下进行,过高的加氢温度,会导致一些裂解反应发生。在350 ℃下,菜籽油的转化率为100%,C15~C18烷烃产率为71%。因此,这项技术为植物油脂在现有工业设备上的提炼提供了一种方法。加氢还原技术对于油脂的要求较低,特别适用于低品质油脂,诸如,煎炸油、酸化油等;分离较为简单,可以利用已有的工业设备;产物主要为长链烷烃,与原油提炼的柴油一致,对发动机的要求低。

6 脱羧法

脱羧法主要通过脱羧反应将脂肪酸的羧基以二氧化碳的形式除去,使植物油脂成为只有碳、氢两种元素的烃类燃料。一般的脱羧反应不需要特殊的催化剂,是在以下的条件下进行的:1) 加热;2) 碱性条件;3) 加热和碱性条件共存。然而,脂肪酸,特别是长链的脂肪酸,由于与羧基相连的碳原子上没有吸电子基团,脱羧反应较难发生,且反应温度太高,碳链发生断裂,脱羧产率低,加之不易分离,一般不采用单独加热的方式来完成脂肪酸的脱羧。

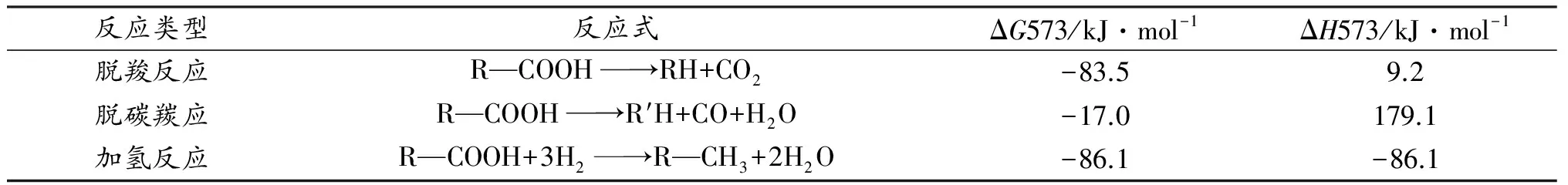

脂肪酸脱羧主要是在贵金属Pt、Pd、Ag负载催化剂等作用下,脂肪酸脱去二氧化碳生成烃类的过程。Iva[24]将甘油三酯的模型化合物硬脂酸、硬脂酸甲酯和硬脂酸甘油酯,以Pd/C为催化剂进行脱羧测试,硬脂酸在300 ℃、5%H2/Ar、十二烷有机溶剂中6 h基本完全转化为十七烷。Snare等[25]提出脂肪酸直接经过脱羧或者脱羰反应方式生成烃类燃料,反应式如表3。

表3 脂肪酸反应过程

Snare等[26-27]在300 ℃、0.6 MPa下以硬脂酸为模型化合物比较负载不同金属催化剂的催化脱羧活性,其中,以5%Pd/C和5%Pt/C催化活性较好,负载金属的活性顺序为:Pd>Pt>Ni>Rh>Ir>Ru>Os。对于不饱和脂肪酸脱羧测试发现,不饱和脂肪酸先对双键饱和,而后进行脱羧反应生成烷烃。

脱羧法主要以催化脱羧为主,产物选择性较高,化学计量上不存在氢气的消耗,烷烃产物的选择性较高。脱羧催化剂主要是负载Pd、Pt等贵金属催化剂,同时,催化剂本身存在结焦失活问题[28],催化剂再生问题需要进一步研究。

7 结论

植物油脂制备燃料油技术比较如表4所示。直接混合法和微乳法都属于物理方法,长时间使用对动力装置的负担较大,缩短发动机使用寿命;酯交换对原料要求较高,产物为脂肪酸酯,不易于寒冷地区使用;催化裂解法只能将植物油脂的部分能量加以利用,裂解产物中含有一定量的芳环化合物,作为液体燃料使用时污染环境;加氢法,需要消耗大量的氢;脱羧法将植物油脂中的脂肪酸的羧基直接以二氧化碳的形式除去,生产出与石化路线成分相同的直链烃液体燃料,避免消耗氢,将会成为植物油脂提质主流技术。

表4 植物油脂的利用技术比较

[1] 郝宗娣,刘洋洋,杨勋,等.植物油脂制备生物柴油及综合开发[J].热带生物学报,2010,1(3):282-283.

[2] Snare M,Maki-Arvela P,Simakova I L,et al.Overview of catalytic methods for production of next generation biodiesel from natural oils and fats[J].Russian Journal of Physical Chemistry B,2009,7(3):3-17.

[3] Ramadhas A S,Jayaraj S,Muraleedharan C.Use of vegetable oils as I.C.engine fuels-a review[J].Renewable Energy,2004,29(5):727-742.

[4] Schwab A W,Bagby M O,Freedman B.Preparation and properties of diesel fuels from vegetable oils[J].Fuel,1987,66:1372-1378.

[5] Goering C E,Fry B.Engine durability screening test of a diesel oil/soy oil/alcohol microemulsionfuel[J].Journal of the American Oil Chemists’ Society,1984,61(10):1627-1632.

[6] Ziejewski M,Kaufman K R,Schwab A W,et al.Diesel engine evaluation of a nonionic sunflower oil-aqueous ethanol microemulsion[J].Journal of the American Oil Chemists’ Society,1984,61(10):1620-1626.

[7] Schwab A W,Dykstra G J,Selke E,et al.Diesel fuel from thermal decomposition of soybean oil[J].Journal of the American Oil Chemists’ Society,1988,65(11):1781-1786.

[8] Miao Xiaoling,Wu Qingyu,Yang Changyan.Fast pyrolysis of microalgae to produce renewable fuels[J].Journal of Analytical and Applied Pyrolysis,2004,71(2):855-863.

[9] Miao Xiaoling,Wu Qingyu.Biodiesel production from heterotrophic microalgaloil[J].Bioresource Technology,2006,97(6):841-846.

[10]Gemma Vicente,Mercedes Martinez,José Aracil.Integrated biodiesel production:a comparison of different homogeneous catalysts systems[J].Bioresource Technology,2004,92(3):297-305.

[11]Edgar Lotero,Yijun Liu,Dora E,et al.Synthesis of biodiesel via acid catalysis[J].Ind Eng Chem Res,2005,44(14):5353-5363.

[12]Xunhua Mo,Dora E,López,et al.Activation and deactivation characteristics of sulfonated carbon catalysts[J].Journal of Catalysis,2008,254(2):332-338.

[13]Rafael A,Soldi,Angelo R S,et al.Soybean oil and beef tallow alcoholysis by acid heterogeneous catalysis[J].Applied Catalysis A:General,2009,361(1-2):42-48.

[14]Kim Hakjoo,Kang Boseung,Kim Minju,et al.Transesterification of vegetable oil to biodiesel using heterogeneous base catalyst[J].Catalysis Today,2004,83(93):315-320.

[15]Serio M Di,Ledda M,Cozzolino M,et al.Transesterification of soybean oil to biodiesel by using heterogeneous basic catalysts[J].Industrial & Engineering Chemistry Research,2006,45(9):3009-3014.

[16]Xie Wenlei,Peng Hong,Chen Ligong.Transesterification of soybean oil catalyzed by potassium loaded on alumina as a solid-base catalyst[J].Applied Catalysis A:General,2006,300(1):67-74.

[17]Li Shiwu,Wang Yunpeng,Dong Shengwu,et al.Biodiesel production from Eruca Sativa Gars vegetable oil and motor emissions properties[J].Renewable Energy,2009,34(7):1871-1876.

[18]Avelino Corma,George W H,Laurent Sauvanaud O C.Processing biomass-derived oxygenates in the oil refinery:Catalytic cracking (FCC) reaction pathways and role of catalyst[J].Journal of Catalysis,2007,247(2):307-327.

[19]Farouq A T,Noor A M Z,Subhash Bhatia.Catalytic conversion of palm oil to hydrocarbons:performance of various zeolite catalysts[J].Industrial & Engineering Chemistry Research,1999,38(9):3230-3237.

[20]Farouq A T,Noor Asmawati M Z,Abdul R M,et al.Catalytic conversion of palm oil over mesoporousaluminosilicate MCM-41 for the production of liquid hydrocarbon fuels[J].Fuel Processing Technology,2003,84(1-3):105-120.

[21]Farouq A T,Abdul R M,Subhash B.Liquid hydrocarbon fuels from palm oil by catalytic cracking over aluminosilicatemesoporous catalysts with various Si/Al ratios[J].Microporous and Mesoporous Materials,2003,64(1-3):95-107.

[22]George W H,Paul O C,Avelino Corma.Processing biomass in conventional oil refineries:Production of high quality diesel by hydrotreating vegetable oils in heavy vacuum oil mixtures[J].Applied Catalysis A:General,2009,329(10):120-129.

[23]David Kubicka,Pavel Simácek,Nadězda Zilková.Transformation of vegetable oils into hydrocarbons overmesoporous-alumina-supported CoMocatalysts[J].Topics in Catalysis,2009,52(1):161-165.

[24]Iva Kubicková,Mathias Snåre,Kari Eränen,et al.Hydrocarbons for diesel fuel via decarboxylation of vegetable oils[J].Catalysis Today,2005,106(1-4):197-200.

[25]Mathias Snåre,Iva Kubickova,Palivi Ma1ki-arvela,et al.Heterogeneous Catalytic deoxygenation of stearic acid for production of biodiesel[J].Ind Eng Chem Res,2008,45(16):5708-5715.

[26]Jie Fu,Xiuyang Lu,Phillip E,et al.Hydrothermal decarboxylation and hydrogenation of fatty acids over Pt/C[J].Chem Sus Chem,2011,4(4):481-486.

[27]Wang Weicheng,Nirajan Thapaliya,Andrew Campos,et al.Hydrocarbon fuels from vegetable oils via hydrolysis and thermo-catalytic decarboxylation[J].Fuel,2012,95(1):662-629.

[28]Heidi Bernas,Kari Eränen,Irina Simakova,et al.Deoxygenation of dodecanoic acid under inert atmosphere[J].Fuel,2010,89(8):2033-2039.

Researchprogressinconversionofvegetableoilsintotransportfuels

HUHuimin,HANYanhui,GUOLin,WANGJiazhen,GUOXuqing

(ChemicalResearchInstituteofYangquanCoalIndustry(Group)Co.,Ltd.,TaiyuanShanxi030021,China)

Vegetable oils, a kind of renewable biomass resource which can be directly used inproduction of liquid fuels, have become an important branch in structure adjustment of future energy. Sixtechnological routes for the conversion ofvegetable oils into transportfuels are introduced, namely, direct blending, microemulsions, transesterification, catalyticcracking, hydrotreating and decarboxylation. The reaction mechanism and technical features of everyroute are analyzed, andthe decarboxylation route is considered to be an important part ofthe conversion of vegetable oils into transportfuels.

vegetable oils; transesterification; catalyticcracking; hydrotreating; decarboxylation

2017-03-22

胡慧敏,男,1987年出生,2013年毕业于中科院山西煤化所,硕士学位,主要从事燃料研究工作。

10.16525/j.cnki.cn14-1109/tq.2017.03.10

TQ517

A

1004-7050(2017)03-0033-05

综述与论坛