飞机轮毂超声检测装置设计①

2017-07-19周钦瑶汪鑫肖遥苏展眉

周钦瑶++汪鑫++肖遥++苏展眉

摘 要:项目课题的主要任务是研制一种利用超声波来检测飞机轮毂的自动装置。超声检测是一种在超声波与被测零件相互作用后对反射回来的声波进行研究和分析来判断零件的工作内部和表面是否存在损伤的一种方法。超声检测法是目前飞机轮毂探伤的主要方法。目前国内各大民航公司的轮毂检测依然主要靠人工检测,工作效率十分低下。为了提高工作效率,节省人力资源,自动检测装置的研制已经刻不容缓。

關键词:飞机轮毂 超声波检测 自动装置

中图分类号:V26 文献标识码:A 文章编号:1672-3791(2017)06(c)-0118-02

近年来,我国民用航空事业飞速发展,国内各大航空公司逐步淘汰了老龄化飞机并大量引进了新飞机,不但促进了航空维修业的迅速发展[1],而且让国内的飞机维护方式业发生了重大变化。最显著的变化是以可靠性为中心的视情维护方式逐步取代了以前的苏制飞机定期维护模式,而且无损检测技术在其中发挥了重要作用。现代无损检测的方法很多,例如:射线法、声波法、电磁法、化学分析法、机械、光学、热学发等[2]。在民航维修领域,超声检测是最常用的无损检测手段之一,例如:飞机轮毂、发动机叶片、起落架等重要部件的裂纹、腐蚀检查[3]。然而维修检测过程中需要对轮毂进行拆卸,浪费大量人力,且效率低。因此,文章研究的主要内容是研制一种飞机轮毂超声检测装置。

1 超声检测

1.1 基本原理

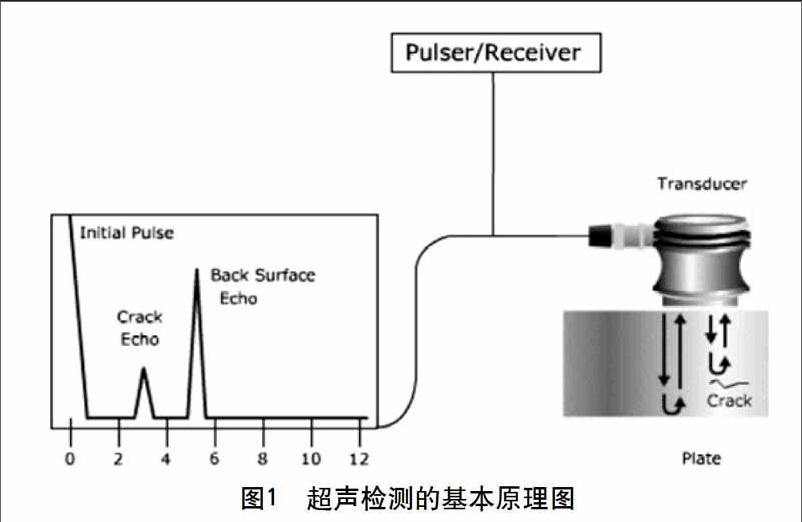

在航空维修活动中,超声检测主要用来进行对被测件(飞机零件等)的宏观缺陷检测和几何特性测量,通常使用频率为2.5~25 MHz的短脉冲以反射法来进行对被测件的检测。

当被测件中的超声波在传播过程中遇到材料声阻抗有变化的时候,部分声波被反射回来,根据反射信号的幅度可对缺陷的大小进行评估;根据入射波与反射波之间的时间差可确定缺陷的位置[4]。这就是超声检测的基本原理,如图1所示。

1.2 适用性

(1)超声检测法适用范围较为广泛,适用于金属、非金属、复合材料等制造的多种航空器零部件。

(2)检测厚度范围宽(能检测厚度达2 m的金属件也能检测0.2 mm的复合材料板),灵敏度高,可准确检测材料内部很小的缺陷。

(3)设备轻便易携带,适合机上原位检测且对人体及环境无害。

1.3 局限性

(1)零件表面的粗糙程度对检测过程有较大的影响。

(2)有些零件的内部组织会产生较高的噪声,影响灵敏度。

(3)需要检测者具有丰富经验[4]。

2 飞机轮毂裂纹产生原因

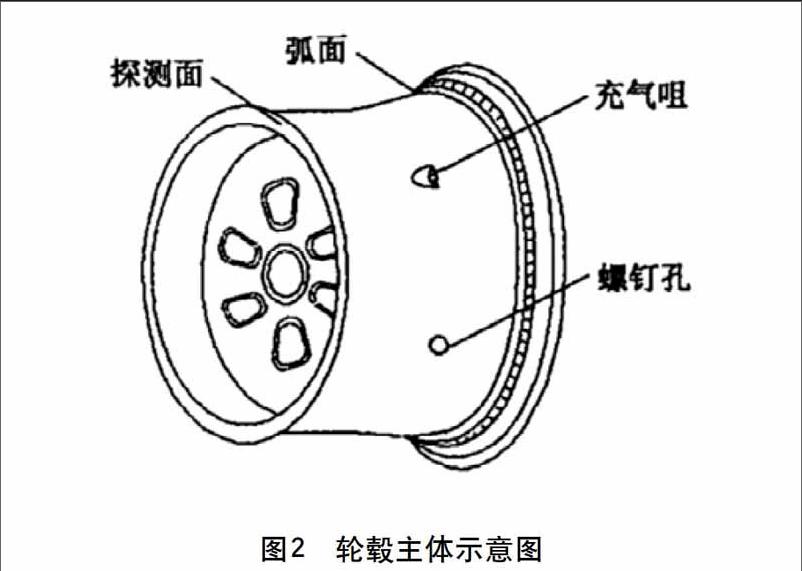

飞机轮毂弧面处存在着截面突变处,在外力的作用下,截面突变处应力急剧增加,从而产生应力集中。这使得飞机轮毂的疲劳强度大大降低。大量的疲劳事故调查结果表明,应力集中的部位最容易产生裂纹[5]。在飞机的起飞和着陆过程中,飞机轮毂会承受较大的冲击力,尤其在滑行时,会因为颠簸而产生地面滑行载荷。由于起落架具有弹性,所以会对飞机轮毂施加重复载荷。这些载荷都会对飞机轮毂造成损伤,影响飞机轮毂的寿命、强度和刚度,进而直接影响到飞机的起降安全。对于飞机轮毂的定期检测是在维修工作中非常重要的环节(见图2)。

3 飞机轮毂超声检测装置设计

(1)设计背景:轮毂检测是飞机日常维护的重要部分,也是确保飞机安全起飞降落的重要保证。但是目前国内各大民航公司的轮毂检测依然主要靠人工检测,工作效率十分低下。为了提高工作效率,节省人力资源,自动检测装置的研制已经刻不容缓。

(2)设计过程:团队在设计过程中,共提出两种方案,按检测方式的不同,分别为检测臂转动检测和带动轮毂转动检测,两种方案对比结果如表1所示。

通过对两种方案的比较分析,团队决定选用方案2为最终研制方案。

(3)装置设计图:飞机轮毂超声检测装置设计见图3。

4 结语

以上是研究小组对超声检测技术的基本概述、对飞机轮毂损伤原因的分析和总结以及对飞机轮毂超声无损探伤自动检测装置的研制成果表述。相信此装置的研制将会给飞机轮毂检测工作带来极大的革新,对于航空器的维修工作带去很大的便捷,能够很大程度上减少人力、物力损耗。相信随着研究者们的不断研究实践和改进,飞机轮毂的自动检测装置会更加的完善。

参考文献

[1] 民航无损检测资格鉴定与认证委员会.航空器无损检测综合知识[M].北京:中国民航出版社,2014.

[2] 孙金立.无损检测及在航空维修中的应用[M].北京:国防工业出版社,2004.

[3] 谢小荣,杨小林.飞机损伤检测[M].北京:航空工业出版社,2006.

[4] 民航无损检测人员资格鉴定与认证委员会.航空器超声检测[M].北京:中国民航出版社,2014.

[5] 陈江明,王进明.飞机轮毂检测经验探讨[EB/OL].http://www.doc88.com/p-33571638362.html.