锅炉尾部烟道的阻力特性及测试

2017-07-19丛星亮余永生

丛星亮,余永生

(国网安徽省电力公司电力科学研究院,安徽合肥230601)

锅炉尾部烟道的阻力特性及测试

丛星亮,余永生

(国网安徽省电力公司电力科学研究院,安徽合肥230601)

随着我国节能减排力度的增加,许多电厂均在锅炉尾部烟道内安装了低温省煤器,并增加了脱硝催化剂的层数。某机组对尾部烟道进行了改造,使烟道阻力产生了较大变化。通过测试,发现锅炉尾部烟道内各部件两端的阻力存在明显差异,其中空气预热器和SCR脱硝设备的两端阻力较大。根据尾部烟道的阻力特性,分析了机组无法满负荷运行的原因,并提出了相应的改进措施。

电厂;锅炉;改造;尾部烟道;阻力;特性;测试;措施

0 概 述

为了达到国家节能减排的行动目标,很多电厂对机组进行了技术改造。某电厂为适应环保方面的要求,加大了对脱硝、除尘和脱硫设备的改造力度,以达到超净排放的目的。同时,通过改造低氮燃烧器,降低了NOx的生成量。在原脱硝系统内,还增设了一层催化剂,进一步降低NOx的排放量。对脱硫、除尘设备也进行了一体化改造。为了节能增效,在锅炉尾部烟道安装了低温省煤器,以降低排烟温度,减少排烟热损失。但是,改造后的锅炉尾部烟道,增加的脱硝系统的催化剂层数,加装的低温省煤器都会引起烟道阻力增大[1]。

机组改造后,在环保和节能方面取得了长足的进步和发展,但是,在运行过程中也暴露出一些问题[2],其中包括风烟系统的阻力增大,导致机组无法满负荷运行,严重时会导致引风机失速,引起机组停机等事故[3]。现以某型330 MW机组为研究对象,对该机组尾部烟道内脱硝设备、空预器、低温省煤器、电除尘器等几大阻力部件,分别进行了现场试验和测试。根据尾部烟道阻力的分布特性,分析阻力偏大的原因,并给出相应的技术措施,以解决机组无法在额定负荷下正常运行的问题。

1 试验方法及测试仪器

由于烟气在烟道中流动具有不均匀的特性,试验时,采用网格法,测量各阻力部件进出口截面所有测点的静压和动压,取静压和动压试验测量数据的算术平均值,作为该烟道截面静压和动压的实际测量值。网格法的测量要求,可参照GB/T 10184-2015(电站锅炉性能试验规程)[4]。

试验时,应执行GB/T 10184-2015(电站锅炉性能试验规程)和DL T469-2004(电站锅炉风机现场性能试验规程)[5]。按试验要求,在烟道上取若干测点,采用标准毕托管和微压计,对测量截面上的所有测点进行动压测量和静压测量。计算出所测截面的平均动压和静压,平均压力的计算公式为:

式(1)中:Pdi为各测点的动压试验测量值;n为测量截面上的测点数;Pd为测量截面的平均动压值。

式(2)中:Psi为各测点的静压试验测量值;n为测量截面上的测点数;Ps为测量截面的平均静压值。

通过实际测量各阻力部件的进出口截面全压之间的差值,计算出烟道内各阻力部件的阻力。阻力计算公式为:

式(3)中:P2d为各阻力部件出口截面平均动压; P1d为各阻力部件进口平均动压;P2s为各阻力部件出口截面平均静压;P1s为各阻力部件进口截面平均静压;ρ各阻力部件进出口流体介质的密度平均值;Z2为各阻力部件出口截面高度;Z1为各阻力部件进口截面高度。

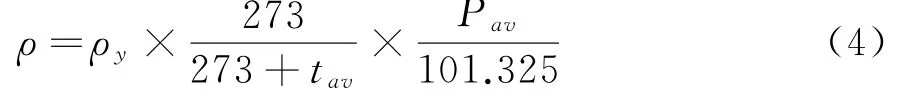

计算各阻力部件进出口流体介质的密度平均值,计算公式为[6]:

式(4)中:ρy为标准状态下烟气的密度,取1.31 kg/m3[2],tav为各阻力部件烟道进出口温度平均值,Pav为各阻力部件烟道进出口处静压的平均值。

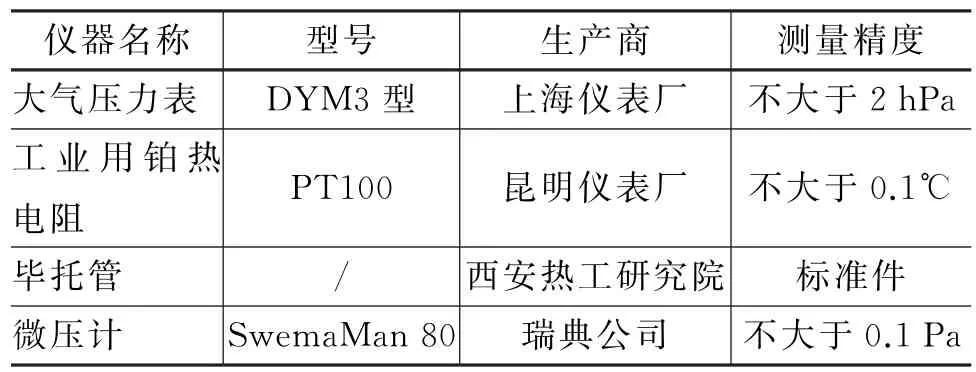

在锅炉尾部烟道阻力特性试验中,主要是为了测量相关部件的阻力,包括脱硝系统、空气预热器、低温省煤器及电除尘器的阻力。试验采用的仪器有大气压力表、热电阻、毕托管、微压计和橡胶管等,仪器的名称、型号、规格和测量精度,如表1所示。

表1 试验采用的仪器型号及精度

2 试验结果与原因分析

该330 MW机组1号锅炉尾部烟道的阻力较大,导致机组无法满负荷运行。试验时,机组负荷为270 MW。经测试,锅炉尾部烟道内各部件的阻力值,如表2所示。

表2 各部件的阻力值(负荷为270 MW)

从表2可知,在1号锅炉尾部烟道内,从脱硝系统的入口至电除尘出口,空预器的阻力最大,空预器烟气的A侧和B侧阻力,分别为2 906 Pa和2 769 Pa。脱硝系统的阻力次之,脱硝系统A侧和B侧的阻力,分别为509 Pa和452 Pa。低温省煤器和电除尘器的阻力较低,低温省煤器烟气的A侧和B侧阻力,分别为183 Pa和223 Pa。电除尘的A侧和B侧阻力,分别为143 Pa和174 Pa。各部件A侧和B侧阻力所占锅炉尾部烟道总阻力的百分数,如图1所示。

由图1可知,空预器的阻力最大,约占锅炉尾部烟道总阻力的70%;其次是脱硝系统的阻力,约占总阻力的10%;低温省煤器和电除尘阻力较小,约占总阻力的4%~5%。由此可判断,引起锅炉尾部烟道阻力增大的主要原因,是空预器的阻力显著增大。因空预器和脱硝系统的阻力增大,导致引风机的出力无法满足机组满负荷运行的要求,限制了机组出力。因此,机组可能被迫停机或检修。

图1 各部件A侧和B侧阻力所占尾部烟道总阻力的百分数

空预器的阻力显著增大,有多个方面的原因。(1)脱硝系统SCR喷氨逃逸引起空预器堵塞。在SCR系统的三层催化剂的作用下,更多的SO2被氧化成SO3,由于氨气的逃逸,导致过量的氨气与SO3反应。反应后生成的硫酸铵和硫酸氢铵具有极强的腐蚀性和黏附性。硫酸氢铵将灰尘黏附在波形板上并产生腐蚀作用,还会使排烟温度升高。(2)锅炉燃烧采用了高硫量、低热值、高灰分的燃料煤种。因燃煤的含硫量较高,导致空预器的冷端被腐蚀;燃煤的发热量低,导致烟气量增大,增加了空预器阻力;燃煤的灰分高,导致烟气中飞灰浓度增大,最终使空预器的阻力增大。(3)空预器的吹灰参数不合理,造成了空预器堵塞。吹灰的蒸汽热度应保持在111~ 130℃,如果蒸汽中带水分,不但吹灰效果差,还可能在高温下与积灰泥化板结;空预器的吹灰进汽阀门不严密,水蒸气就会漏入空预器的内部,也会导致空预器的堵塞。

为了满足超净排放的要求,在脱硝系统中增加了一层催化剂,烟道的实际流通面积减少,烟气流速增加,烟气与催化剂的摩擦增大,从而使脱硝系统的阻力增大。

3 解决措施

为了解决空预器的堵塞问题,可采取多项措施。(1)控制喷氨量。优化喷氨程序,定期更换催化剂。在脱硝出口处,安装氨气逃逸测量装置,防止氨逃逸率超过设计值。(2)根据李云东[7]的分析,认为硫酸氢铵的气化温度为150~230℃,若将空预器升温,将使硫酸氢铵从固态变为气态,减轻空预器的堵塞。可以采用暖风器,将排烟温度提高至160~165℃,若无其它条件的限制,可将排烟温度提高至230℃,然后加强蒸汽吹灰介质的压力和吹灰频次,直至空预器的阻力下降到合理区间。这些操作,均可在机组大于80%负荷的工况下进行。(3)改换阻力较小的波形板,增大波形板空隙率。采用搪瓷镀层的波形板,防止空预器再次堵塞。根据钟礼金[8]的观点,合适的搪瓷镀层,可显著降低硫酸氢铵的结垢速率,并建议采用高性能的钢材。

为了防止空预器堵灰,应尽量选用低硫煤种,对燃煤进行合理的掺烧[9],保证燃煤具有较高的热值和较低灰分。同时,在空预器的冷端,加装了在线高压水洗设备,高压水的压力为10~20 MPa。针对空预器的积灰,采用了新的吹灰技术和设备,利用高强声波吹灰器进行吹灰。此外,在烟道90°弯头处,还可以加装导流板,减少锅炉尾部烟道的阻力。

4 结 语

通过对某型330 MW机组1号锅炉烟道内部件的阻力测试,找到了锅炉风烟系统内阻力偏大的设备。分析了设备阻力较大的成因,并针对1号锅炉风烟系统阻力偏大等问题,提出了相应的解决措施,可为同类机组解决类似问题,提供参考。

[1]康达,张翼,李永星.HG-670/140-11型锅炉尾部烟风阻力特性试验研究[J].黑龙江电力,2006,28(5):389-390.

[2]佘曙星.热电联产机组锅炉烟风系统阻力诊断研究[J].广东电力,2014(9):10-15.

[3]袁斌.600MW锅炉烟道阻力增加的原因分析及处理[J].锅炉制造,2009(5):20-23.

[4]GB 10184-2015.电站锅炉性能试验规程[S].

[5]DL T-469-2004.电站锅炉风机现场性能试验规程[S].

[6]沈维道,童钧耕.工程热力学[M].北京:高等教育出版社,2007.

[7]李云东.基于硫酸氢氨造成的空预器堵塞治理对策[J].产业与科技论坛,2015(14):59-60.

[8]钟礼金,宋玉宝.锅炉SCR烟气脱硝空气预热器堵塞原因及其解决措施[J].热力发电,2012,41(8):45-50.

[9]杨铁,刘大峰.由空预器堵塞引发的非典型燃烧问题及解决[J].锅炉制造,2009(1):57-59.

Flue Resistance Characteristic and Test of Boiler Back end

CONG Xing-liang,YU Yong-sheng

(Electric Power Research Institute of Anhui Electric Power Company in State Grid,Hefei 230601,Anhui,China)

With increased efforts on energy conservation and reduction of pollutant emissions from China government, SCR de-nitrification catalyst layers were increased and low-level economizer was installed in more and more power plants.These upgrading has large effort on the flue resistance in the boiler back end.The diagnostic test was conducted to research flue resistance characteristics of an upgraded boiler in this paper.The test results indicated that there were obvious differences of every resistance components in the boiler back end where the flue gas resistances of air-heater and SCR de-nitrification system were larger.According to the test results,the reason was analyzed that the boiler system was not operated in full capacity.The technical measures were proposed to solve the problems.

power plant;boiler;reforming;boiler back end;resistance;characteristic;test;measurement

TK223.26

A

1672-0210(2017)02-0033-03

2016-09-19

丛星亮(1985-),博士,高级工程师,从事锅炉性能试验及其新技术的研究工作。