吊斗铲倒堆工艺合理台阶高度论证

2017-07-19马婧佳

马婧佳

(中煤科工集团沈阳设计研究院有限公司,辽宁 沈阳 110015)

吊斗铲倒堆工艺合理台阶高度论证

马婧佳

(中煤科工集团沈阳设计研究院有限公司,辽宁 沈阳 110015)

通过分析吊斗铲倒堆系统的影响因素,最终确定台阶高度的合理取值将有效提高作业效率。通过数学分析、技术经济论证、现场佐证等多个方面分别对不同台阶高度进行分析,最终确定了合理台阶高度为45 m,并结合煤层条件和卡车作业空间,在生产实践中可微调至47 m。

露天矿;吊斗铲;台阶高度;最优化

0 引 言

吊斗铲倒堆工艺是集采、运、排为一体的开采工艺,与传统单斗-卡车工艺相比,节省了卡车运费,如何提高吊斗铲系统作业效率,需从统筹规划全局考虑。黑岱沟露天矿在国内率先引进吊斗铲倒堆工艺已有多年经验,但在露天矿采区工作面转向后,后续开采煤层变薄造成开采条件变化,进而影响了吊斗铲系统作业效率,如何节省与之配套的卡车成本,降低剥离成本,要结合实践经验,优化工艺参数,其中吊斗铲倒堆合理台阶高度影响多个参数变化,优化台阶高度的合理性,将有效提高工艺系统效率,保证高产高效。

1 吊斗铲倒堆开采工艺现状概述

1.1 开采条件

黑岱沟主要可采煤层为6#煤层,黑岱沟露天矿已转入二条区进行开采,煤层赋存由缓倾斜变为近水平,煤层赋存深度略有增大,煤层纯煤厚度变薄,平均约为27 m。

矿区煤层上部岩层厚度60~130 m,平均厚度100 m;岩层上部是黄土层,厚度20~70 m,平均厚度40 m;剥离层总体分布趋势是黑岱沟采区黄土层较厚,岩层较薄。

1.2 吊斗铲倒堆开采工艺现状

目前,黑岱沟露天矿6#煤层以上平均厚度45 m的岩层采用吊斗铲倒堆开采工艺,采用抛掷爆破方法,将约33%的剥离物直接抛掷到采空区,剩余部分剥离物则由吊斗铲倒入采空区,吊斗铲系统年完成剥离量2 600万m3,吊斗铲年能力约为1 900万m3,其余部分剥离物由单斗-卡车系统配合完成。

2 台阶高度对吊斗铲倒堆系统能力的影响

2.1 吊斗铲系统能力的影响因素

吊斗铲与单斗-卡车系统配合作业的关系共同决定了抛掷爆破开采参数对吊斗铲系统生产能力具有重要影响。抛掷台阶的相关开采参数是直接影响抛掷爆破效果的关键因素。其中台阶高度从2个方面影响系统能力:①影响了工艺设备的作业条件,包括系统内单斗-卡车系统的作业条件,进而影响系统能力;②台阶高度影响到台阶高宽比,进而影响有效抛掷率、二次倒堆量及卡车作业量等,影响整个系统的能力。

2.2 吊斗铲系统能力的确定

在倒堆台阶平均高度为45 m的前提下,每年的抛掷爆破实方量为3 762万m3,有效抛掷量为1 241万m3,剩余2 520万m3剥离量由吊斗铲系统完成。

从吊斗铲多年运行的数据来看,吊斗铲年生产能力为1 900万m3左右,其余620万m3的剥离量由单斗-卡车系统配合完成。

2.3 煤层厚度变化对抛掷爆破台阶高度的影响

黑岱沟一采区煤层厚度平均为30 m,原抛掷爆破台阶作业高度为45 m,总高度75 m。现黑岱沟露天矿转入新一条区开采后,煤层普遍变薄,走向煤厚变化区间在26.3~30.0 m,倾向煤层变化区间20~22.4 m,实际仅为28 m。

为了充分发挥吊斗铲系统生产效率高和成本相对较低的优势,吊斗铲系统中抛掷爆破台阶总高度75 m可保持不变,煤层变薄后,剥离量变大,相应的吊斗铲倒堆剥离系统能力也应随之增大,在吊斗铲生产能力已达相对稳定的条件下,现有单斗-卡车系统作业能力还有富余空间,通过台阶高度的调整增加卡车作业能力,进而增加整个吊斗铲倒堆剥离工艺的能力,从理论及现场实践应用角度分析是可行的。

3 吊斗铲抛掷爆破台阶高度优化

在确定台阶高度的变化量与合理变化范围时,需要注意以下几点问题:

1)采掘带宽度与工作线长度已为确定量,有效抛掷率需要控制抛掷爆破的作业过程,在不同台阶高度时要充分考虑抛掷率的变化。

2)推土机的作业量也影响单斗-卡车系统的完成量,原则上推土机的工程成本要小于单斗-卡车系统的作业成本,因此首先要保证推土机的作业量尽力饱和,充分用于辅助作业。

3)尽力充分降段,让吊斗铲在相对低的工作台阶上实现倒堆剥离,提高作业效率。让单斗-卡车系统与推土机最大化地进行降段作业。

在保证产量稳定的前提下,推进度会随煤层厚度变化而变化,由于煤层厚度变薄,推进度加大,剥离量变大。为提高吊斗铲倒堆工艺的剥离能力,此时应尽可能先采用推土机作业以减少单斗-卡车系统的辅助作业量,从而加大单斗-卡车系统的有效剥离量,最终整体提高吊斗铲倒堆工艺的剥离能力。

增加的单斗-卡车系统的年剥离量:

式中:v1为煤层变薄时(煤厚26~28 m)的推进度,取380 m/a;Lp为工作线长度为 2 200 m;k1为有效抛掷率,根据现场实际统计数据取33%;k2为单斗-卡车系统二次剥离率,根据现场实际统计数据取34.9%;Vd为单斗-卡车系统年剥离量;H为台阶高度;v为黑岱沟露天矿一采区煤层推进度,取360 m/a;△V为增加的单斗-卡车系统的年剥离量。

计算得出,单斗-卡车系统可以增加的年剥离量为△V=178万m3。推土机年推土量:

式中:Ht为推土机的推土深度,m;k为爆堆的松散系数,取1.3。

吊斗铲倒堆工艺系统能力中单斗-卡车系统能力的增加,首先应该通过推土机推土量的增加来减少单斗-卡车系统车的二次剥离率,因挖掘机的工作成本往往高于推土机的作业成本,因此能让推土机完成的工作量尽量不用挖掘机完成,让推土机能力达到饱和,此时富余量V余取值为0。

式中:H为煤层变化前,吊斗铲系统剥离台阶平均高度,取45 m;v1为煤层变薄后(煤厚26~28 m),推进度也发生变化,取均值380 m/a;△V为增加的单斗-卡车系统的年剥离量,178万m3。上述参数代入公式后,得出合理的抛掷爆破台阶高度(Hd)为47.03 m。

在黑岱沟露天矿转入一条区后煤层变薄,吊斗铲系统能力通过调整单斗-卡车系统工作量可以提高整个系统能力,相应的剥离台阶高度可以在原有45 m的基础上实现微调,从而满足高推进度、大剥离量的生产需要。根据统计分析,2017—2022年期间,逐年平均抛掷爆破台阶高度变化情况预测结果见表1。

由表1分析可知,煤层厚度的变化影响推进度的变化,进而影响单斗-车系统完成的剥离量,相应的抛掷爆破台阶高度发生变化。

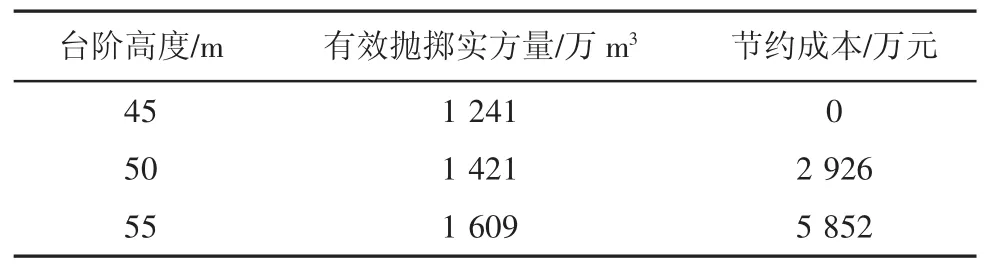

4 从工程实践角度论证合理台阶高度

结合现场实际作业条件,论证合理抛掷爆破台阶高度。如果考虑增加倒堆台阶高度,必须利用单斗-车系统完成部分剥离量以提高吊斗铲系统能力,本次例举了倒堆台阶高度为45、50、55 m时吊斗铲系统的能力对比,见表2。

表1 逐年抛掷爆破台阶高度优化预测m

表2 不同台阶高度生产能力计算结果

从表2中可以得出,随倒堆台阶高度增加,单斗-车系统完成的剥离量相应增加,吊斗铲系统完成的剥离量也相应增大。在满足吊斗铲年完成剥离量和作业空间的前提下,单斗-车系统完成的剥离量在空间上能否满足作业条件需要进一步分析。

根据斗容90 m3吊斗铲的作业参数,吊斗铲的作业半径为120 m,距离倒堆台阶坡顶距离为20 m,采掘带宽度为85 m,爆堆沉降率取33%,对吊斗铲分别位于倒堆台阶高度45 m和50 m方案的作业参数进行分析比较。

1)方案1:倒堆台阶高度45 m。倒堆台阶高度45 m时吊斗铲倒堆作业站立水平距离煤层顶板为16.64 m,1台WK-55单斗挖掘机的最大挖掘高度为18.10 m,能够满足距离煤层顶板为16.64 m的倒堆作业台阶高度的作业条件要求。单斗挖掘机站立在煤层顶板上,将靠近高帮附近的剥离物通过单斗-车系统运往内排土场,单斗挖掘机作业时的采掘带宽度为45 m,能够满足单斗-车系统分配的620万m3剥离量。

2)方案2:在倒堆台阶高度50 m。在倒堆台阶高度50 m时,吊斗铲倒堆作业站立水平距离煤层顶板为23.04 m,高于单斗挖掘机的最大挖掘高度,需要分成2个12 m剥离台阶进行剥离。在保证吊斗铲作业空间前提下,无法在工作线推进方向横向划分台阶并布置剥离工作面,只能沿着工作线方向上下分层,并沿工作线方向推进,每层配置1台单斗挖掘机进行追踪式开采。在满足单斗-车系统完成分配的858万m3剥离量时,采掘宽度为39 m,分两个台阶进行开采时,考虑预留上层运输通路30 m,单斗-车系统下分层作业空间严重受限,倒堆台阶高度50 m时单斗-车系统作业范围示意图如图1。

图1 倒堆台阶高度50 m时单斗-车系统作业范围示意图

3)方案3:在倒堆台阶高度55 m。同样方法计算倒堆台阶高度为55 m时,吊斗铲倒堆作业站立水平距离煤层顶板为27.08 m,仍需要分层进行剥离,单斗-车系统完成的采掘宽度约为45 m,考虑上层运输通路30 m,单斗-车系统的下分层作业空间严重受限,无法完成单斗-车系统分配的剥离量。因此,倒堆台阶高度为55 m方案在技术上不可行。

将上述3个方案作经济对比分析,主要经济指标对比结果见表3。

表3 不同台阶高度成本对比

从表3可知,抛掷爆破台阶高度越高,节约的剥离费用越高,但55 m的台阶高度方案中,单斗-卡车系统无法完成工作平台的布置技术上不可行,不予考虑。虽然50 m的台阶高度方案比45 m的台阶高度方案可以节省成本2 926万元,但是现有开采参数下,技术上依旧不可行,只有改变现有开采参数,充分扩展卡车的作业空间,才能实现50 m台阶高度的方案。

通过上述分析得出,在煤层厚度为27~30 m条件下,理想的抛掷爆破台阶高度为47.03 m。目前在现场实际生产中,抛掷爆破台阶高度为45 m。当煤层变薄时,在满足技术改造条件下,通过微调提高倒堆台阶高度,进而向50 m台阶高度过渡,从技术及经济角度分析是可行的。

5 抛掷爆破台阶高度的技术改造

在原有抛掷爆破台阶高度45 m的基础上,结合现场煤层厚度变化,适当提高台阶高度,达到倒堆台阶平均高度47 m,上限不超过50 m。在工程条件满足技术改造的前提下,可以局部将抛掷爆破台阶高度微调至50 m,能否可以实现技术改造的关键是单斗-卡车系统是否有足够的作业空间与作业效率,倒堆台阶高度50 m时技术改造示意图如图2。

图2 倒堆台阶高度50 m时技术改造示意图

为加宽卡车的作业空间,可采用如下措施:

1)在满足作业效率的前提下,尽力提高扩展平盘高度,吊斗铲扩展平盘高度取17.5 m。

2)在抛掷爆破之前先进行30 m采宽台阶的松动爆破,加宽了采煤台阶的平盘宽度,将原有的85 m的采煤台阶宽度调整至115 m。

3)原有吊斗铲的扩展平台宽度由100 m调整到155 m。其中,单斗系统作业底宽65 m,吊斗铲作业顶宽80 m,两侧18 m段高台阶投影距离共9.6 m,保守取整10 m。

满足上述条件时,倒堆台阶高度可达到50 m。

综上,考虑吊斗铲规格限制、台阶稳定性与生产稳定性,倒堆台阶高度仍取45 m,采掘带宽度为85 m,吊斗铲系统生产能力为2 602万m3,其中单斗-卡车系统完成剥离量为702万m3。

选用的单斗挖掘机台年生产能力应该大于702万m3,保证吊斗铲的作业效率。因此,选用1台WK-55单斗挖掘机配合吊斗铲倒堆剥离作业,WK-55单斗挖掘机斗容为58 m3,配载重290 t级自卸卡车,单斗-卡车系统年完成剥离量为702万m3,经计算,290 t级自卸卡车数量为4台。

6 从现场实践角度佐证合理台阶高度方案

提高吊斗铲系统能力可以通过调整单斗-卡车系统作业量这个途径来实现,其中台阶高度直接决定了单斗-卡车系统的完成量,无论从理论分析,还是工程作业空间,提高单斗-卡车系统完成量都具有可能性,结合现场近年吊斗铲系统生产能力统计结果来看,在2011年之后,单斗-卡车系统年完成辅助剥离量已经达到796.36万m3,佐证了理论分析单斗-卡车系统年完成剥离量702万m3是保守的,是有提升空间的。

7 结 论

通过研究煤层逐年厚度变化趋势,得出倒堆台阶高度变化的合理范围,从数学模型和工程技术角度及现场实践3个方面得出合理倒堆台阶高度为45 m。在工程实践上,结合现场煤层厚度变化,可适当提高台阶高度,微调至台阶高度47 m。

[1] 董宝弟,李风祥.创建我国露天煤矿吊斗铲倒堆开采程序[J].煤炭工程,2006(2):8-10.

[2] 郭昭华.露天煤矿无运输倒堆开采技术及应用研究[M].北京:煤炭工业出版社,2012.

[3] 杨正先,白润才.吊斗铲倒堆工艺在准格尔黑岱沟露天矿的应用[J].露天采矿技术,2008(2):10-11.

[4] 徐昆.黑岱沟露天煤矿拉斗铲倒堆作业台阶稳定性分析[J].露天采矿技术,2010(6):17-18.

[5] 卞涛.黑岱沟露天煤矿吊斗铲工艺应用研究[D].包头:内蒙古科技大学,2012.

[6] 骆中洲.露天采矿学[M].徐州:中国矿业大学出版社,1986.

[7] 李克民,张幼蒂,傅洪贤.露天煤矿抛掷爆破参数分析[J].采矿与安全工程学报,2006(4):423-426.

[8] 马军,李克民.抛掷爆破与拉斗铲倒堆工艺研究[J].中国矿业,2003(7)45-47.

【责任编辑:陈 毓】

Demonstration of rational bench height of dragline overcastting technology

MA Jingjia

(China Coal Technology and Engineering Group Shenyang Design&Research Institute,Shenyang 110015,China)

Through analyzing the influening factors of dragline overcastting system,the article finally determines that the rational value of the bench height can effectively improve the operating efficiency.Through mathematical analysis,technical and economic demonstration,on-site evidence,the article analyzes different values of the bench height and finally confirms the rational value of the bench height is 45 m,which can also be adjusted to 47 m combining with coal seam conditions and truck operating space.

open-pit mine;dragline;bench height;optimization

TD216

B

1671-9816(2017)07-0005-04

10.13235/j.cnki.ltcm.2017.07.002

马婧佳.吊斗铲倒堆工艺合理台阶高度论证[J].露天采矿技术,2017,32(7):5-8.

2017-02-28

马婧佳(1983—),女,汉族,辽宁葫芦岛人,工程师,学士,2006年毕业于辽宁工程技术大学矿物资源工程专业,现为中煤科工集团沈阳设计研究院有限公司项目总设计师,主要从事采矿工程设计与科研工作。