发动机HPT叶片失效分析及损伤发展趋势研究

2017-07-19曹惠玲曹鹏双康力平谷亚南

曹惠玲,曹鹏双,康力平,谷亚南

(1.中国民航大学航空工程学院,天津 300300;2.北京飞机维修工程有限公司工程处,北京 100621)

发动机HPT叶片失效分析及损伤发展趋势研究

曹惠玲1,曹鹏双1,康力平2,谷亚南2

(1.中国民航大学航空工程学院,天津 300300;2.北京飞机维修工程有限公司工程处,北京 100621)

基于某航空公司CFM56-7B发动机高压涡轮转叶前缘历史孔探数据,首先分析热障涂层失效原因,运用统计分析方法,确定高压涡轮转叶前缘涂层脱落失效分布模型;然后对高压涡轮转叶前缘损伤发展趋势进行回归分析并计算机队高压涡轮转叶前缘平均寿命。

CFM56-7B发动机;高压涡轮叶片;热障涂层;失效分析;损伤发展趋势;平均寿命

高压涡轮叶片是航空发动机的重要组件,其工作状态和失效情况直接影响到飞机的飞行安全。在发动机工作过程中,高压涡轮工作条件十分恶劣,失效概率较高,研究CFM56-7B发动机高压涡轮叶片失效模式与失效机理尤为重要。

高压涡轮叶片由表面的热障涂层(TBCs)和基体合金组成,表面的热障涂层可以很好地起到降低基体金属表面温度的作用,防止高温对基体材料的损伤。民航发动机多采用的是典型双层结构的陶瓷热障涂层。

表层为陶瓷层:由于陶瓷具有耐热性、耐磨性和低导热率,以涂层形式与涡轮叶片合金基体结合,能达到屏蔽热量,降低涡轮叶片的温度,提高涡轮叶片在高温环境下工作能力的效果。陶瓷TBC具有很好的隔热效果,如NASA的实验表明,0.4 mm的TBC可使涡轮叶片的表面温度降低100~300℃。

陶瓷层与基体之间为粘结层,起改善基体与陶瓷涂层物理相容性和抗氧化腐蚀的作用[1-2]。

高压涡轮叶片转叶前缘的失效过程一般为:TBC脱落,基体出现氧化变色(办理保留故障并确定重检间隔),变色径向长度超标或出现裂纹超标(下发)。

本文首先对高压涡轮转叶前缘的失效模式与失效原因进行分析;然后对TBC脱落失效模式进行分析,确定其分布模型并对模型参数进行估计;再对高压涡轮转叶前缘损伤发展趋势进行回归分析并计算机队高压涡轮转叶前缘平均寿命。

1 高压涡轮转叶前缘失效模式及原因

高压涡轮失效模式包括烧蚀和裂纹、腐蚀、涂层脱落、封严损伤、叶片伸长超限等[3],但具体到高压涡轮转叶前缘的失效模式主要有涂层脱落、氧化变色和裂纹,如图1~图3所示。

图1 涂层脱落Fig.1 Coating shedding

图2 氧化变色Fig.2 Oxidizing discoloration

图3 裂纹Fig.3 Crack

下面对失效原因进行分析。

1.1 涂层脱落原因

1)CMAS

大气中的灰尘、高空火山灰、燃油中的杂质等会沉积到热障涂层的表面,在高温条件下形成玻璃相CMAS沉积物(CaO-MgO-Al2O3-SiO2),CMAS渗入热障涂层陶瓷层内部,降低涂层应变容限,加速涂层相变失稳和烧结,同时冷却凝固后在涂层中会产生较大的应力,从而导致涂层过早地剥离失效[4]。

2)热生长氧化物(TGO)

金属粘结层与热障涂层之间热生长氧化物是涂层失效的主要原因。普遍使用的MCrAlY金属粘结层的Al元素含量为8%~12%,Al元素可以在粘结层与涂层界面处生成致密氧化物,保证涂层的抗腐蚀及抗氧化性能。随着热循环的进行,TGO厚度增加,在界面处产生应力集中,应力释放使得涂层发生蠕变变形,TBCs沿TGO的晶界处产生破裂脱离,导致涂层失效。粘结层热氧化生成的Cr2O3、NiO更易于导致裂纹的产生与扩展[5-6]。

3)高温烧结与热疲劳

热端部件在工作中要承受1 600℃以上的高温,较高的温度极易对工作部件产生烧结作用,导致涂层材料发生相变。当涂层在温度场作用下产生的自由膨胀或收缩被约束时,涂层内部会产生热应力,热应力随着温度的变化而变化,从而形成疲劳损伤。对于性脆的陶瓷热障涂层,抗热变能力差,热应力容易达到涂层材料的断裂应力,造成热冲击破坏[7]。

1.2 氧化变色产生原因

热障涂层脱落后,基体金属就直接暴露在高温气流中,导致有热障涂层和无热障涂层表面温度不均匀,无热障涂层区金属表面极易出现过热、过烧甚至熔化现象使金属发生相变,并在基体金属材料表面显现出热损伤的痕迹即氧化变色。冷却孔堵塞会加剧氧化变色的产生。

1.3 裂纹产生原因

1)热疲劳

零件由于工作温度的反复变化,当交变热应力超过材料的热疲劳极限时,零件就会产生裂纹甚至断裂。冷却孔堵塞会加剧热疲劳的产生。

2)疲劳

在交变应力作用下,涂层脱落区域更容易出现应力集中导致疲劳裂纹。

3)热腐蚀

基体金属与沉积在表面的沉盐和流经表面的高温气流相互作用产生的腐蚀也会促使裂纹的产生[8-9]。

2 叶片前缘涂层脱落失效模型

发动机的孔探工作流程大致为:初始孔探根据手册维修间隔制定工卡,孔探人员按照工卡进行孔探并将孔探图片上传到故障信息网,工程师根据孔探图片结合手册相关规定对损伤进行评估并作出相应处理意见(继续原重检间隔、保留故障缩短重检间隔、办理地面故障单等)。由于孔探工作机制限制,很难把握前缘涂层脱落的准确时间,为便于研究,本文统一采用某航空公司737机队CFM56-7B发动机首次办保留故障将重检间隔缩短为400FC的循环数作为叶片前缘涂层脱落的失效时间,虽在时间上有一定的滞后性,但也能间接反映叶片前缘发生失效的规律。

2.1 故障数据统计分析及模型选取

某航空公司34台7B发动机涡轮转叶前缘首办400FC重检时的循环数数据(部分),如表1所示。

表1中ESN为发动机序列号,FC为飞行循环数。对表中飞行循环数进行统计分析,如图4所示。

从图4中可以看出该故障可能服从正态分布、对数正态分布或威布尔分布。通过神经网络扩充数据及拟合检验最终选择威布尔分布[10]。下一步用威布尔分布做参数估计。

表1 涡轮转叶前缘首办400FC重检循环数(部分)Tab.1 Damage data of engine(part) (次)

图4 累积概率散点图Fig.4 Cumulative probability scatter plot

2.2 威布尔分布参数估计

1)威布尔分布

概率密度分布函数为

累积分布函数为

故障率函数为

可靠度函数为

威布尔分布的参数有2个,m为形状参数,η为特征参数。

2)参数估计

Matlab中的wblfit函数可以直接对威布尔分布的参数进行最大似然估计,取置信度为95%,计算结果为η=10 354,m=7。可以理解为在10 354循环时叶片前缘涂层已经脱落的概率为95%。

2.3 涡轮叶片前缘涂层失效模型

将 η=10 354,m=7分别带入式(1)~式(4)得

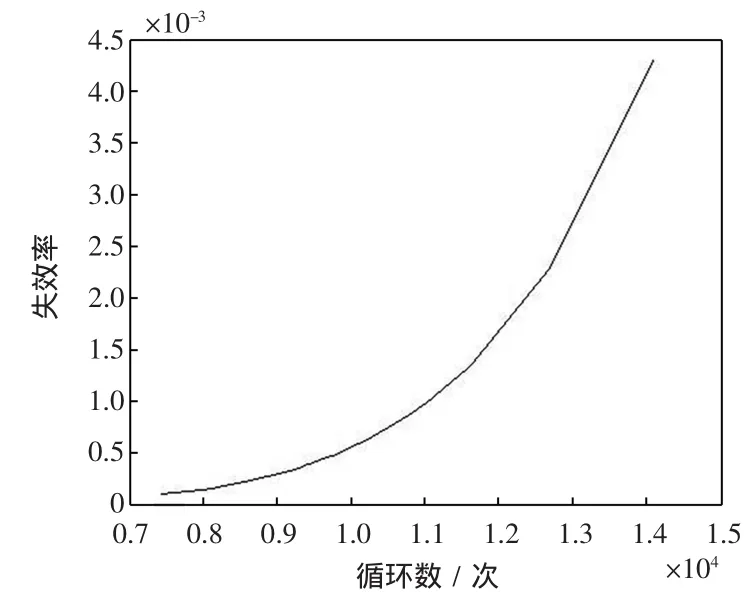

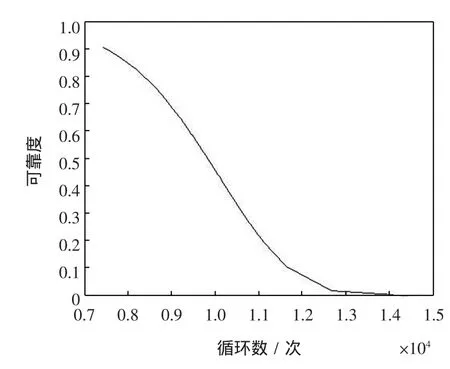

相应的分布曲线图如图5~图8所示。

图5 概率密度分布曲线Fig.5 Probability density distribution curve

图6 累积概率分布曲线Fig.6 Cumulative probability distribution curve

图7 失效率分布曲线Fig.7 Failure rate distribution curve

在给定可靠度R时,就可以知道整个机队在相应可靠度下的可靠寿命。当R=0.95时,可靠寿命约为6 774循环;当R=0.5时,可靠寿命约为9 826循环。超过63%的叶片涂层在9 000~10 000循环脱落,叶片在6 000循环之前基本未出现脱落现象,所以进行孔探工作时,可以适当调整工作计划或孔探时不用对叶片前缘过多关注。

图8 可靠度分布曲线Fig.8 Reliability distribution curve

3 叶片损伤发展趋势及平均寿命计算

在涂层脱落失效后,涡轮转叶前缘就会逐渐出现烧蚀,使基体材料氧化变色甚至出现裂纹。某航空公司近年来提出对叶片氧化径向长度进行孔探监控,分析涡轮叶片的损伤发展情况,给机队下发计划、性能排队等提供参考依据。

CFM实验室在对一次高压涡轮转叶转叶断裂事故分析中表明前缘氧化程度和内部裂纹状况有着强关联性。某航空公司根据手册和工程经验制定了针对7B发动机高压涡轮转叶特殊孔探要求的工程通告。通告指出:

1)高压涡轮转叶前缘TBC涂层脱落,无氧化变色,1 600FC重检;

2)高压涡轮转叶前缘出现氧化斑点,即径向长度小于0.1 in(1 in=25.4 mm,下同),400FC重检;

3)高压涡轮转叶前缘氧化变色,即径向长度0.1~0.5 in之间,累计径向长度不一定要连续,200FC重检;

4)高压涡轮转叶前缘氧化变色,即径向长度大于0.5 in,累计径向长度不一定要连续,100FC重检;

5)高压涡轮转叶前缘氧化变色,即径向长度大于1 in,累计径向长度不一定要连续,下发送修。

3.1 叶片前缘损伤发展趋势

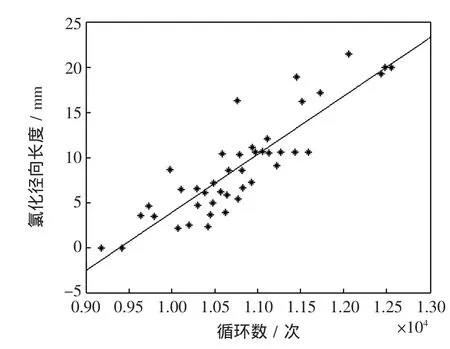

对近两年某航空公司CFM56-7B机队发动机高压涡轮转叶前缘孔探数据(如表2所示)进行拟合,便可得到损伤发展趋势。

对表2中数据进行一元线性拟合,Matlab拟合结果,如图9所示。

表2 涡轮转叶前缘孔探数据(部分)Tab.2 Engine borescope data(part)

图9 涡轮转叶前缘损伤拟合曲线Fig.9 Fitting curve of turbine blades damage

从图9中可以看出,数据点有些分散,但考虑到这是整个机队的总体数据,不同飞机执飞的航线不同、发动机的推力级别不同、外界环境(温度、湿度等)不同、飞行员操作习惯不同、不同飞机使用的燃油品质不同等都对损伤发展有或多或少的影响。单台发动机叶片损伤发展预测需要考虑各种影响,准确计算;但对机队发动机叶片平均损伤发展情况来讲,数据本身就是各种影响因素的综合结果,虽然数据分散,但不影响计算机队叶片平均寿命。

3.2 叶片前缘平均寿命计算

利用3.1节得到损伤发展趋势,再结合警戒线就能轻易的得到叶片的寿命。以1 in为警戒线,当涡轮转叶前缘氧化径向长度达到或超过1 in时,叶片达到寿命,得到拟合曲线为

把y=25.4带入式(9)得 x=13 306.8,即该航空公司整个机队7B发动机高压涡轮转叶前缘的平均寿命为13 306.8循环。但要想预测某1台发动机因HPT转叶前缘氧化腐蚀而下发的时间就要对这台的数据进行单独分析,将不同影响因素都考虑在内,建立一个基准,对不同因素下的数据进行修正,再作相关分析。这是下一步的工作目标,不在本文研究范围之内。

4 结语

本文对某航空公司7B发动机高压涡轮转叶前缘TBC涂层失效模式进行分析,经过统计分析验证其失效模式符合威布尔分布,并进一步得到了其失效模型,也可以计算出给定可靠度下TBC涂层的可靠寿命,对孔探工作有一定指导意义;通过对高压涡轮转叶前缘孔探数据的分析,得到了损伤发展趋势,并计算了叶片的平均寿命。下一步将重点研究不同发动机使用情况下损伤数据的修正,以及单台发动机损伤趋势发展的预测。

[1] 霍武军,孙护国.先进的航空发动机涡轮叶片涂层技术[J].航空科学技术,2001(3):34-36.

[2] 徐惠彬,宫声凯,刘福顺.航空发动机热障涂层材料体系的研究[J].航空学报,2000,21(1):7-12.

[3] 张雪洋,王 伟.PW4000系列发动机高压涡轮失效分析与预防[J].中国民航大学学报,2015,33(4):25-29.

[4] 何 箐,刘新基.CMAS渗入对等离子喷涂YSZ热障涂层形貌的影响[J].2012,25(4):42-48.

[5] 张而耕,陈 强.热障涂层材料制备及失效机理的研究进展[J].陶瓷学报,2016,37(1):5-10.

[6] GUPTA M,ERIKSSON R.A diffusion-based oxide layer growth model using real interface roughness in thermal barrier coatings for lifetime assessment[J].Surface&Coatings Technology,2014(271):181-191.

[7] BARTSCH M,BAUFELD B.Fatigue cracks in a thermal barrier coating system on a superalloy in multiaxial thermomechanical testing[J].International Journal of Fatigue,2008(30):211-218.

[8] 张 栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004.

[9] 陈轶希,沙爱星.航空发动机叶片失效分析及预防措施研究[C]//全国第五届航空航天装备失效分析研讨会,2006.

[10]贾志新.利用神经网络扩充数控机床可靠性数据[J].吉林大学学报(工学版),2011,41(2):403-407.

(责任编辑:黄 月)

Failure analysis and damage development trend research of aero-engine high-pressure turbine blades

CAO Huiling1,CAO Pengshuang1,KANG Liping2,GU Ya’nan2

(1.College of Aeronautical Engineering,CAUC,Tianjin 300300,China;2.Ameco,Beijing 100621,China)

Datum about one airlines’ CFM56-7B engine fleet containing borescope inspection information about high pres

sure turbine are used to analyze failure reasons of thermal barrier coatings.Statistical analyzing method is employed to determine the failure distribution model.Regression analysis is then conducted to obtain the damage development trend of leading edge of blade.Finally,average life expectancy of leading edge of blade is computed.

CFM56-7B engine;high-pressure turbine blade;TBCs;failure analysis;damage development trend;average life

V23

A

1674-5590(2017)03-0013-04

2016-10-28;

2016-12-24

曹惠玲(1962—),女,河北唐山人,教授,工学博士,研究方向为航空发动机性能分析与故障诊断.