液化石油气球罐应力腐蚀裂纹分布情况浅析

2017-07-18王鹏叶栋

*王鹏 叶栋

(台州市特种设备监督检验中心 浙江 318000)

液化石油气球罐应力腐蚀裂纹分布情况浅析

*王鹏 叶栋

(台州市特种设备监督检验中心 浙江 318000)

应力腐蚀裂纹是影响在役压力容器安全运行的一类较大缺陷,在液化石油气球罐中存在较大几率的应力腐蚀裂纹,因此有必要开展应力腐蚀裂纹的相关研究工作。本文介绍了在役液化石油气球罐应力腐蚀裂纹的检出分布情况,总结规律,并探讨TSG21-2016中的相关规定。

液化石油气球罐;应力腐蚀裂纹;规律

1.前言

应力腐蚀裂纹是对在役压力容器安全危害最大的一类缺陷,在液化石油气球罐中出现的几率较大,开展此类相关研究非常有必要。我市共有12台球罐,均由我中心承担定期检验工作,由于各种因素,这12台球罐在历次定期检验发现了多处裂纹,具有较典型的意义。为了总结规律,防范事故的发生,指导球罐定期检验工作并为我中心今后其他类似检验工作提供借鉴。

2.应力腐蚀裂纹分布情况

裂纹图1

裂纹图2

这12台液化石油气球罐建成于1990到2004年间,大多经历两次以上定期检验。这12台球罐材质为16MnR,工作压力为1.2MPa,规格分别为4台100M3Φ6100×22mm,1台200M3Φ7100×26mm,5台400M3Φ9200×32mm,2台1000M3Φ12300×40mm,结构为足球桔瓣式,A为上极板,B为上温带,C为赤道带,D为下温带,E为下极板。

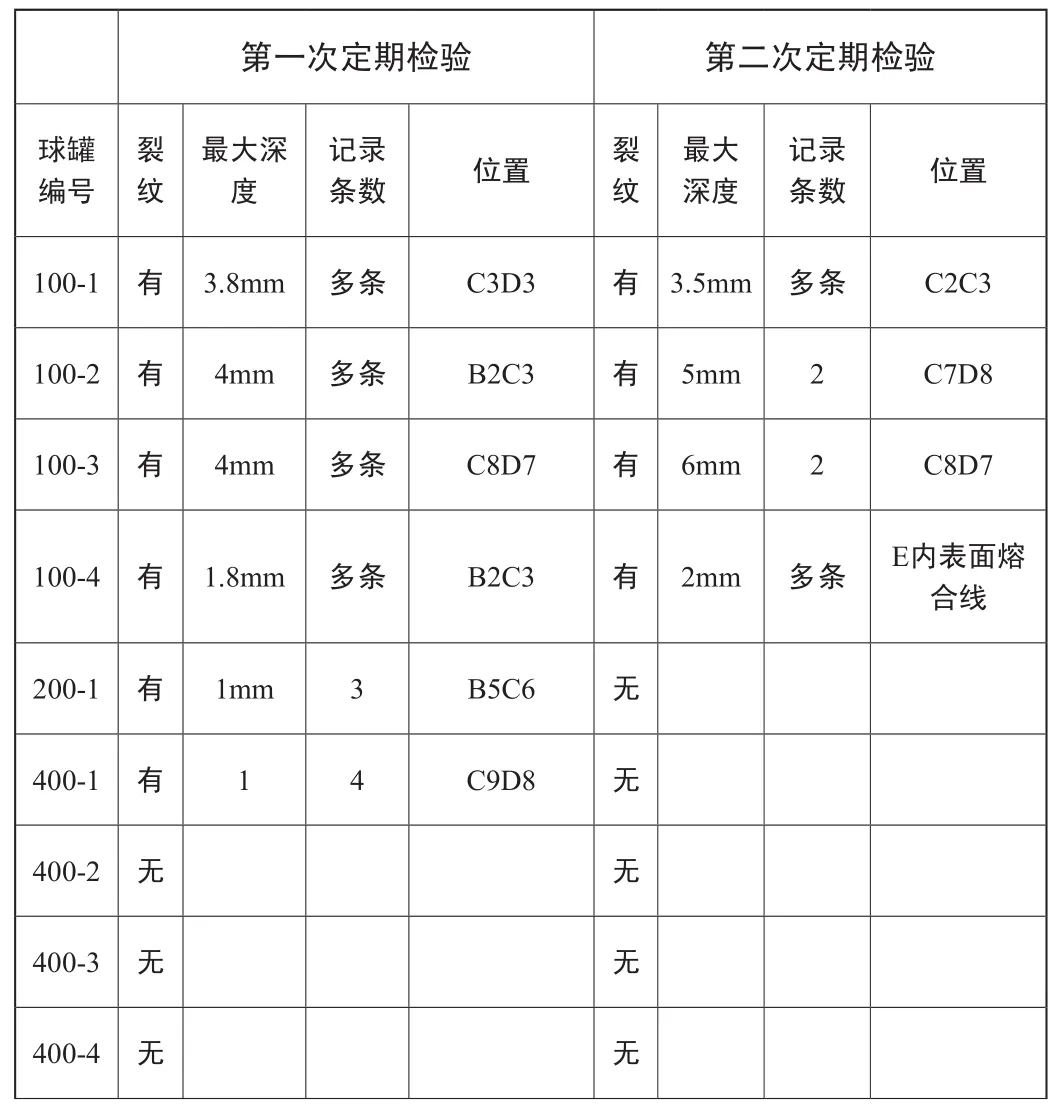

现选取这12台球罐2次定期检验中较为典型的裂纹分布情况:

?

400-5 无 无1000-1 有 4mm 多条 C5D5、B8B9、C3C4 有 4mm 6条 DE内外表面熔合线1000-2 无 有 5mm 多条C8D7、B4C5、C8D9内表面

3.应力腐蚀裂纹

材料在环境和应力的共同作用下引起的破裂,称为环境破裂即腐蚀破裂。应力腐蚀破裂是最严重的一种。一般来讲,金属构件在一定的应力和特定的腐蚀环境的协同作用下,造成的低应力脆性破坏,称为应力腐蚀破裂。应力腐蚀裂纹的产生往往在容器外观无明显变化的情况下发生,具有较强的隐蔽性;大量研究结果表明16MnR在湿H2S介质中使用有强烈的应力腐蚀倾向,而16MnR容器在经整体焊后热处理后,其抗SSCC性能可达到安全水平。

4.应力腐蚀裂纹的分布规律及原因分析

对以上分布情况进行总结,可得出以下几条规律:

(1)陷检出率较高,第一次检出裂纹7台,检出率58.3%。第二次检出裂纹6台,检出率50%。原因有以下几点:

①材质为16MnR,具有应力腐蚀倾向。

②球罐为现场组焊,热处理不良、组装不合理导致残余应力过大。

③容器使用介质为液化石油气,含湿H2S,存在应力腐蚀环境。

(2)球罐环缝出现裂纹的概率较高。检出环缝裂纹共14处,占检出比例为77.8%;检出纵缝裂纹共4处,占检出比例为22.2%;环缝裂纹检出率是纵缝的3.5倍,反应出球罐环缝应力腐蚀裂纹出现概率较高。主要由于球罐球壳板组装时拼接应力不同,纵焊缝组装条件较好,拼接应力较小;环缝组装条件较差,拼接应力较大,甚至会出现强力组装的现象,存在较大的残余应力。

(3)球罐各处裂纹检出时间不一致。如编号为400-4的球罐,在第一次检验时未检出裂纹,而在第二次检验时却发现2条深2mm的裂纹;编号为1000-2的球罐,在第一次检验未检出裂纹,而在第二次检验时却发现多条深5mm的裂纹。可以看出应力腐蚀裂纹孕育期或可检出时间很难明确判定,给球罐的安全使用带来很大的安全隐患。

(4)裂纹经消除后大多不会再次出现。第一次检验时检出裂纹的7台球罐,在第二次检验时在同一位置未检出裂纹的有6台,未检出率85.7%,可以看出裂纹大幅下降,消除缺陷后基本未产生增生缺陷,主要由于裂纹产生后,经修理和重新热处理,该位置的残余应力显著降低,破坏了应力腐蚀裂纹产生的条件,从而降低了缺陷产生的几率。在第二次定期检验时在同一位置检出裂纹的仅有1台,且检出的裂纹数量仅为2条。经调查分析,原因有两个:首先,该球罐所用气体硫化氢含量及水汽含量较高,造成了应力腐蚀开裂的充分环境因素;其次,裂纹数量的减少说明该处返修时,可能热处理不均匀,残余应力较大,造成了应力腐蚀裂纹的必要条件。

(5)出现裂纹的部位均为内表面。外表面磁粉检测过程中未发现裂纹,在用超声检测复合检测,在内表面发现裂纹处,同样也存在裂纹。

5.探讨

首次进行定期检验时,设计压力大于等于1.6Mpa的第Ⅲ类压力容器,对容器表面缺陷的检测,检测长度不少于每条对接焊缝长度的20%;在检测中发现裂纹,检测人员应当根据可能存在的缺陷,增加检测比例;如扩检中仍发现裂纹,则应对全部焊接接头进行检测。已发现内表面焊接接头存在裂纹的部位,应对其相应的外表面处附加超声检测,以确定缺陷深度及类型。

通过分析这12台球罐应力腐蚀裂纹分布规律及原因后,发现该条款对表面焊接接头检测比例的规定,由于各人理解的差异性,容易造成漏检。我们知道,决定应力腐蚀裂纹产生与否,在于是否存在应力腐蚀环境和拉应力。《固容规》规定,要求先进行表面无损检测,对表面无损检测发现的缺陷部位,认为有必要时,才进行埋藏缺陷检测。由于对规程理解的差异性,检测比例出入很大,容易造成漏检的情况发生。建议在今后的《固容规》修改单修订时,考虑应力腐蚀裂纹的分布规律,增加“对有应力腐蚀倾向的压力容器,一般应进行内表面100%磁粉检测,外表面20%超声检测”的规定,增加缺陷的检出率。

[1]卢志明.典型压力容器用钢在湿硫化氢环境中的应力腐蚀开裂研究.

[2]白金亮,王春燕,周建军,郭志军.LPG球罐腐蚀开裂失效分析.石油化工设备技术,2001,22(3):15-17.

[3]TSG21-2016《固定式压力容器安全技术监察规程》.

[4]陈学东,蒋家羚,杨铁成,胡久韶,艾志斌.湿H2S环境下典型压力容器用钢应力腐蚀开裂门槛值的估算.压力容器,2004,21(3):1-5.

[5]毕凤琴.典型石油石化用低合金钢湿H_2S应力腐蚀行为研究.大庆石油学院,2008.

[6]何沛,虞敌卫.石油钻杆过渡段抗硫化氢应力腐蚀开裂行为研究.上海金属,1993(1):30-35.

[7]石仲谋,陈建华,刘保平.液化石油气钢瓶腐蚀穿孔失效分析.石油化工设备,1999(05).

[8]M G Fontana N;左景伊.D Greene腐蚀工程Secon d Edition,1982.

[9]徐坚,戴新民,夏再筑.腐蚀金属学及耐腐蚀金属材料.浙江科学技术出版社,1981.

(责任编辑:李田田)

Analysis of Stress Corrosion Cracking Defect Distribution Situation for Liquefied Petroleum Gas Sphere

Wang Peng,Ye Dong

(Taizhou Special Equipment Monitoring and Inspection Center, Zhejiang, 318000)

Stress corrosion cracking is one big defect form infuencing the safe operation of pressure vessels in service and there is great rate of stress corrosion cracking in liquefed petroleum gas sphere, therefore, it is necessary to carry out the relevant research work about liquefed petroleum gas sphere stress corrosion cracking. In this paper, it has introduced the detection and distribution situation of stress corrosion cracking of liquefed petroleum gas sphere in service and concluded the law, besides, discussed the relevant regulations of TSG 21-2016.

liquefed petroleum gas sphere;stress corrosion cracking;law

T < class="emphasis_bold"> 文献标识码:A

A

王鹏(1984~),男,台州市特种设备监督检验中心;研究方向:压力容器应力腐蚀。

叶栋(1985~),男,台州市特种设备监督检验中心;研究方向:压力容器应力腐蚀。