第十四讲 基于UD+Aspen模拟13C级联装置的耦合优化设计

2017-07-18徐静安田叶盛李虎林

徐静安 田叶盛 李虎林

技术讲坛

第十四讲 基于UD+Aspen模拟13C级联装置的耦合优化设计

徐静安 田叶盛 李虎林

稳定同位素13C因其具有优良的物理化学性能,广泛应用于多种领域,尤其在医药学及生命科学相关领域发挥着巨大作用,随着13C呼气实验的研究及临床测定幽门螺旋杆菌的应用,国内外对稳定同位素13C的需求日益增大。目前,现有的碳同位素分离富集方法有低温精馏法、化学交换法、热扩散法等,而工业化应用的只有低温精馏法。世界上能工业化生产稳定同位素13C的仅有美国、俄罗斯、英国、日本等少数几个国家,且各国生产能力不一,远远不能满足市场对稳定同位素13C的需求。为打破行业技术垄断,几十年来,上海化工研究院一直致力于稳定碳同位素的分离研究,于2007年首先建立了一套CO低温精馏的小试实验装置,基本掌握了低温精馏分离同位素13C的工艺技术要点。而实现工业化生产高丰度13C,需解决低温精馏分离13C的多塔级联放大技术并实现稳定的生产运行,为此,于2012年建立了二塔级联生产稳定同位素13C的中试实验装置。鉴于低温精馏生产装置的复杂性及生产运行的高消耗性,对级联实验工艺参数进行优化显得尤为重要。因此,针对现有的二塔级联实验装置,提出Aspen流程模拟与均匀实验设计相耦合的方法,拟对工艺操作参数进行优化设计,该方法也对今后工业生产装置的优化设计具有直接的指导意义。

“UD+Aspen”耦合优化的逻辑框图见本刊2017年第5期出版的“第十三讲 对基于‘试验设计+模拟计算’耦合优化研究、设计方法的推广”。

1 低温精馏二塔级联实验装置

稳定同位素13C生产的二塔级联实验装置由精馏塔设备和冷冻循环设备联合组成,采用深冷技术这一特殊方法,将经过净化处理的CO气体液化,从而在精馏塔内实现气液传质交换。上海化工研究院设计的年产500 g净13C中试装置,采用二塔级联形式,其简易流程如图1所示。级联塔高均为15 m,塔内填料高度均为10 m,塔体采用多层绝热的方式进行保温。一塔分为精馏段和提馏段,其中提馏段长2.5 m,二塔采用塔顶进料方式。塔内均填充自主研发的PACK-13C专用高效波纹规整填料,塔顶冷凝器采用液氮作为冷源介质,塔釜采用电加热。

图1 二塔级联工艺流程示意图

2 耦合优化的初始条件

低温精馏分离制取稳定性同位素13C实验由于工艺复杂,二塔级联装置平衡时间近40 d,而产业化装置的预计平衡时间达半年以上。由此可知,13C分离装置具有运行周期长、生产成本高等特点,因此可通过模拟计算和实验研究相结合的方式,寻求出优化的工艺系统操作参数。

2.1 CO同位素分子基本物性介绍

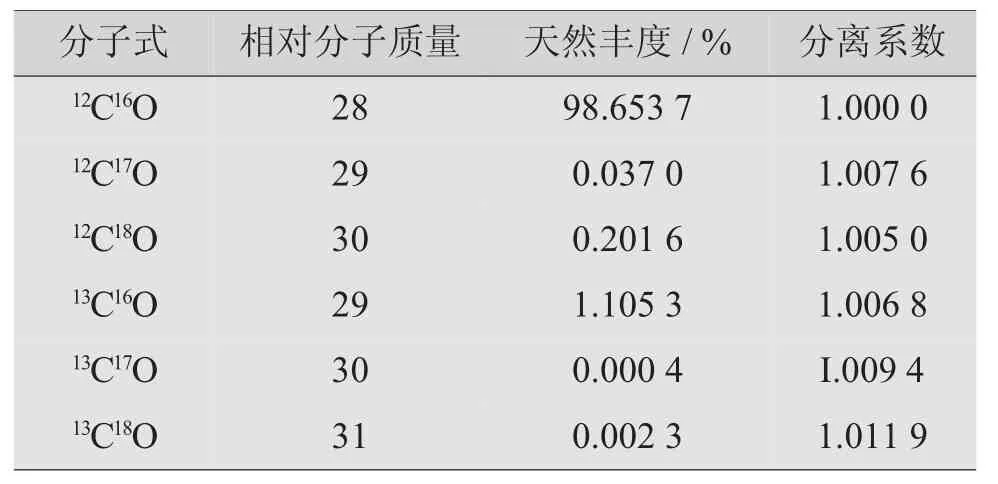

低温精馏生产13C工艺采用天然丰度CO为原料。由于自然界中C元素有12C和13C两种稳定同位素,O元素有16O,17O和18O三种稳定同位素形式,所以CO体系实际由6种组分组成,即12C16O,12C17O,12C18O,13C16O,13C17O,13C18O,其性质如表1所示。

表1 CO同位素分子的基本物性

由表1可以看出,12C17O与13C17O的天然丰度极低,进行设计和模拟计算时均可忽略。l2C18O的天然丰度虽然也不高,但其天然含量是13C16O的1/5,分离系数也与13C16O相近,而l3C18O具有最大的分离系数,因此在生产高丰度13C时,12C18O和13C18O的影响不可忽略,故模拟计算时考虑12CI6O,12C18O,13C16O和13C18O四个组分。

2.2 CO同位素分离体系的物性数据库建立

对于同位素分子12C16O,13C16O,12C18O和13C18O,其相对分子质量分别为28,29,30和31,各组分间仅相差一个中子,在利用Aspen Plus进行模拟计算时,可按理想混合物处理,热力学性质模型选择IDEAL方法。在一定操作条件下,分子间的蒸汽压差异直接决定了精馏分离的难易。由于CO原料混合物中12C16O的丰度高达98.717%,可以将Aspen Plus自带组分库中的CO分子蒸汽压乘以12C16O的天然丰度来作为12C16O纯组分的蒸汽压,然后依据各组分间的关系获取其他同位素分子的纯组分蒸汽压。

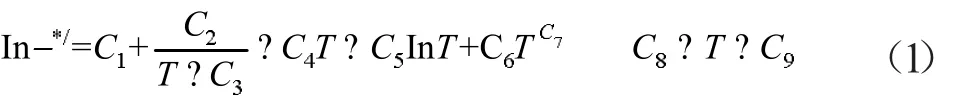

式中,ρ*l为饱和蒸汽压,kPa;T为温度,K;C8~C9为扩展Antoine方程参数。

采用扩展的Antoine方程回归求取CO各同位素组分的蒸汽压关系式,扩展的Antoine方程共有9个PLXANT参数,如式(1)。采用Aspen Plus的DataRegression方法回归。扩展的Antoine方程回归参数结果如表2所示。

由于在一定的温度和压力下,物系组分间的本身性质差异直接决定了分离的难易程度(即分离系数a的大小)。由于同位素分子相互之间的性质差异极小,模拟计算时,仅需将相对分子质量数据和扩展Antoine方程的PLXANT参数加入Aspen Plus的Properties-Parameters-Pure Component-PLXANT-l下即可,其余参数可以使用CO的物性参数代替。在此基础上,可进行后续的模拟优化计算。

表2 扩展的Antoine方程回归参数汇总

2.3 Aspen模拟计算初始条件校核

为了验证CO同位素组分的物性参数以及运用Aspen Plus模拟碳同位素分离体系的可靠性,分别对美国Los Alamos实验室报道的低温精馏实验数据以及上海化工研究院的单塔小试实验进行模拟计算比较。

2.3.1 Los Alamos实验装置的模拟计算与实测校核

(1)美国Los Alamos实验装置介绍

美国Los Alamos实验室于1969年建立了一座年产3.6 kg 92.37%13C的CO低温精馏工厂,该塔被分成7段,自上而下定名为A,B,C,D,E,F及G。该精馏级联按照12-12-4-1-1-1-1形式垂直串联起来,有约1 940块理论板。填料为不锈钢丝Helipak 3013,采用40层喷铝聚酯薄膜绝热,整个级联悬空放入一个真空夹套内;为了更好绝热,整个装置再悬挂于一个地洞中。该工厂所消耗的CO原料为3 700 L/d、电功率1 000 W/d、液氨1 000 L/d,级联平衡时间为6周。图2为Los Alamos低温精馏流程示意图。

(2)美国Los Alamos实验流程模拟计算

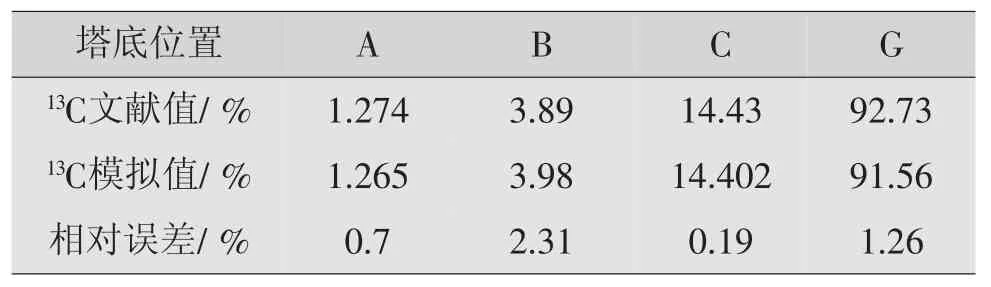

美国Los Alamos CO低温精馏工厂相关文献详细介绍了其装置及开车试验过程,该装置也是世界上数据报道最为全面的CO低温精馏实验装置。根据文献材料,在Aspen中对美国Los Alamos实验室的CO低温精馏装置建立模拟流程,依据同位素分离理论,将垂直的Los Alamos装置转化为水平级联示意流程,如图3所示。将模拟计算结果整理于表3所示。

图2 Los Alamos低温精馏流程示意图

图3 Los Alamos装置模拟流程图

表3 各塔底13CO丰度的文献值与模拟值

由表3可知,本文Aspen模拟计算塔釜产品的13C丰度为91.56%,与文献理化实验实测报道值92.73%非常接近,相对误差仅为1.26%,说明将CO同位素分子物性参数嵌入Aspen物系数据库中,能较准确地用于CO低温精馏分离13C同位素的稳态模拟计算。

2.3.2 上海化工研究院13C单塔小试实验的稳态模拟计算与实测校核

上海化工研究院于2007年建成一套低温精馏分离稳定性同位素13C的单塔小试装置,其流程如图4所示。低温精馏塔总高达20 m,塔内径为45 mm,塔内装填自主研发的高比表面规整填料PACK-13C,填料长18 m,其中提馏段2.5 m、精馏段15.5 m。塔体采用多层绝热保温方式,外面为高真空夹套层,塔顶冷凝器选用铝合金板翅式换热器,以液氮为冷凝介质,塔底再沸器采用电加热。该装置的设计生产能力为年产500 g丰度为10%的净13C,液氮消耗500 L/d,原料CO消耗量为500 L/d。

图4 低温精馏分离碳同位素实验流程

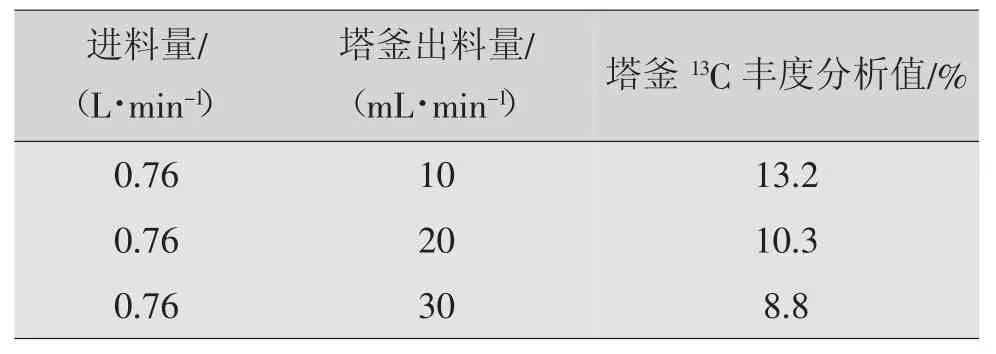

为验证单塔装置的稳定性,在前两次实验的基础上,上海化工研究院又于2010年进行了13C单塔小试稳态连续进出料实验,进行了n=3组的不同条件的连续进、出料实验,实验条件如表4所示。

表4 稳态进、出料的实验数据

将上述三组稳态进、出料的工艺条件输入到Aspen模拟软件中,计算塔釜出料产品的13C丰度情况,模拟计算结果见表5。由表5显示的比较结果可知,尽管Aspen模拟三组出料条件的变化幅度高达300%,但三组模拟值与实验值吻合度均较好,其相对误差均在10%以内,且各个条件的相对误差值较接近,三组工况的平均相对误差为6.7%,说明模拟计算中所选用的W计算参数及条件对模拟计算结果具有很好的模拟稳定性。因此运用Aspen Plus稳态模拟计算能够逼真模拟上海化工研究院开发的13C生产工艺流程,且该模拟计算方法是可信的。

3 耦合优化设计

3.1 级联系统优化设计变量的选取

上海化工研究院建立的二塔级联装置示意流程如图1所示。由于级联工艺涉及变量较多,因此在级联装置设计中,多组分物系的级联工艺计算相当复杂,工艺操作参数与目标值之间没有明确的数学表达式。但运用实验设计与数据处理相结合的方法,可求取目标值与各自变量之间统计模型,以此进行优化计算,因此如何选择合适的级联参量来实现工艺系统的优化设计显得非常重要。在Aspen Plus模拟二塔级联系统的过程中,所涉及的相关计算变量与设置如表6所示。由于该二塔级联装置的设备规格已确定,系统的可操作变量仅为原料进料量、产品出料量、级间流量、剥淡废气出料量、塔顶压力、塔釜加热量及塔顶回流比。由于系统物料满足质量守恒定律,塔顶采用全冷凝形式,二塔无提取段,两塔塔顶压力相等,因此根据精馏塔平衡级的模型理论,当塔顶压力采用工程实际值,产品出料量也固定(要求年产500 g)时,以不同工艺操作条件下的产品丰度为考察目标,该二塔级联系统可选取的自由度为3,即依次为原料进料量、一塔釜加热量、级间流量。

表5 塔釜连续出料的模拟计算结果

表6 Aspen Plus模拟计算变量一览表

3.2 均匀实验设计

实际生产中,依据同位素分离理论以及单塔优化实验,为保证塔系统的安全有效运转,将操作变量的实验范围设为不低于初始值上下20%的浮动空间,使变量调节具有一定的弹性空间。采用均匀设计方法优化工艺操作参数,可大幅度减少低温精馏级联模拟的实验次数。从产品生产和市场角度而言,在一定的能耗费用范围内,可通过优化工艺操作参数来寻求最大的产品丰度,以确保产品质量这一关键指标。

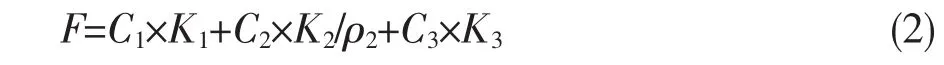

依据该优化目标,本优化设计选取等水平均匀设计表U8*(85)进行优化(D=0.200 0),将三个操作变量分为八组水平,选取均匀表中的第1,3,4列来设计各个变量值。具体的变量及其变化范围为原料进料量 X1(1.500 0~2.812 5 mol/h)、级间流量 X2(61.88~123.725 mol/h)、一塔釜的加热量X3(120~260 W)。具体实验操作参数的方案设计见表7。

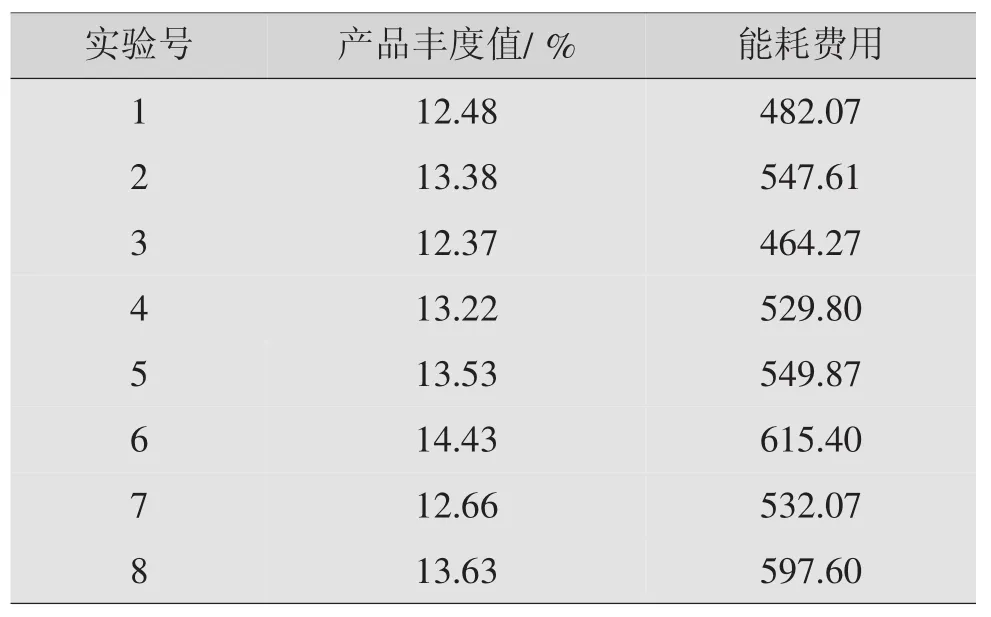

本优化设计着眼于寻求最优工艺参数值使得级联系统的生产操作费用最低,同时获得最高丰度的13C产品。首先需建立能耗费用、产品丰度与操作变量之间的模型方程,进而寻求优化的操作条件。考察指标为最终的产品丰度,而能耗费用为限制条件,包括液氮费用、电能的消耗以及CO原料费用,设能耗费用为F(元/天),建立目标函数:

式中:C1为每千瓦时电能的费用(元/千瓦时),令C1= 1.5;K1为电能的消耗量(千瓦时/天);C2为每升液氮的费用(元/升),令C2=1;ρ2为液氮的密度(g/L),令ρ2=808.3 g/L;K2为液氮的消耗量(g/d);C3为每升CO原料的费用(元/升),令C3=0.22;K3为CO原料的消耗(升/天)。

表7 低温精馏两塔级联分离碳同位素实验变量条件

4 优化结果与讨论

4.1 统计模型的建立与分析

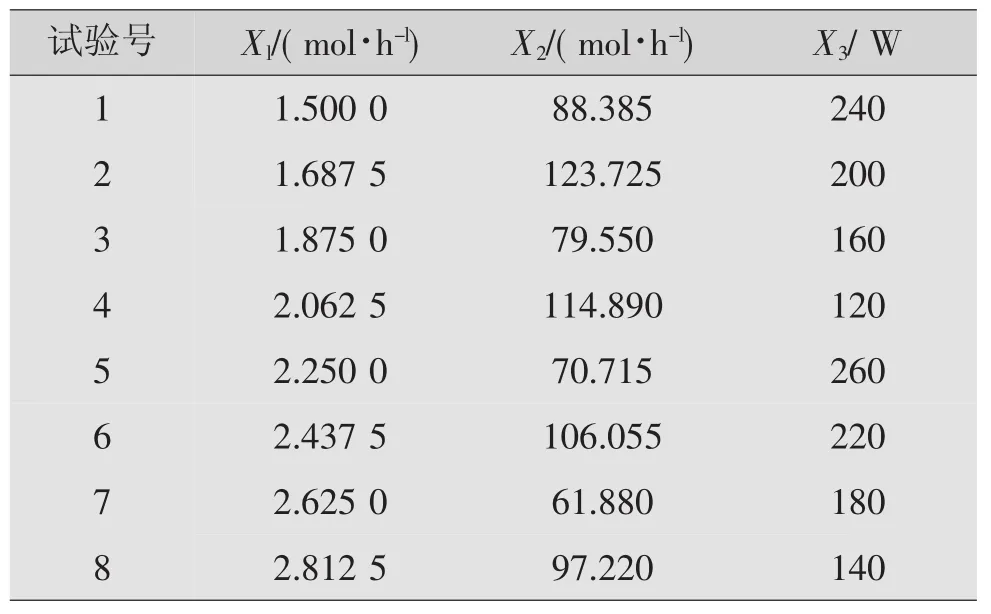

运用商用流程模拟软件Aspen Plus中的Rad-Frac模块对低温精馏分离13C工艺进行模拟计算。对表7所列的实验条件进行Aspen稳态模拟计算,得到相应的产品丰度与能耗费用,结果列于表8。

表8 Aspen Plus软什模拟实验结果

将表8中的模拟结果利用数据处理系统(DPS)进行二次多项式逐步回归分析,求取产品丰度与各个自由变量之间的关系式。

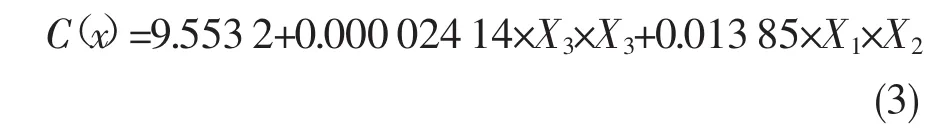

产品丰度与各个自变量之间的关系式如下:

能耗费用与各个自变量之间的关系式如下:

上式中:C(x)为产品丰度(物质的量分数);F(x)为能耗费用,元/天;X1为单位时间内进料物质的量,mol/h;X2为级间流量,mol/h;X3为一塔釜的加热功率,W。

对于二次多项式(3)的数学统计模型,将DPS软件回归所得到的相关判据信息摘录如下:

关系式(3)的相关系数R=0.971 8,经过调整后Ra=0.960 3;F=42.468 3,P=0.000 7,剩余标准差S= 0.192 6;Durbin-Watson统计量d=1.018 7;查阅F检验表,得F0.01(2,5)=5.79,由于F>F0.01(2,5),则该关系式是极显著的。

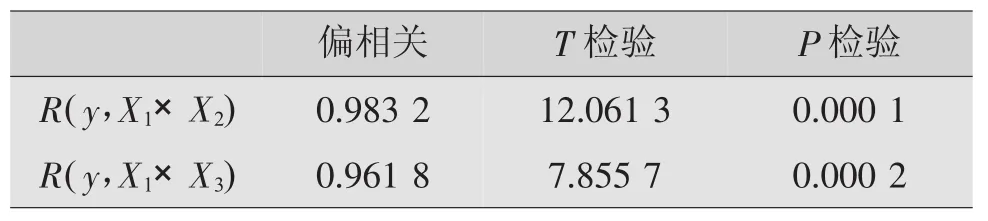

其偏相关系数检验如表9所示。

表9 各偏相关系数的检验

样本中Aspen模拟观测值与统计模型拟合值的误差如表10所示。

表10 样本的观测值与拟合值比较

对于二次多项式(4)的数学统计模型,将DPS软件回归所得到的相关判据信息摘录如下:

关系式(4)的相关系数R=0.987 9,F=101.305 7,P=0.000 1,剩余标准差S=9.418 3;Durbin-Watson统计量d=2.238 6;查阅F检验表,得F0.05(2,5)=5.79,由于F>F0.05(2,5),则该关系式是极显著的。

其偏相关系数检验如表11所示。

表11 各偏相关系数的检验

将样本中成本计算观测值与统计模型拟合值进行比较,结果如表12所示。

表12 样本的观测值与拟合值比较

4.2 统计模型预报质量分析

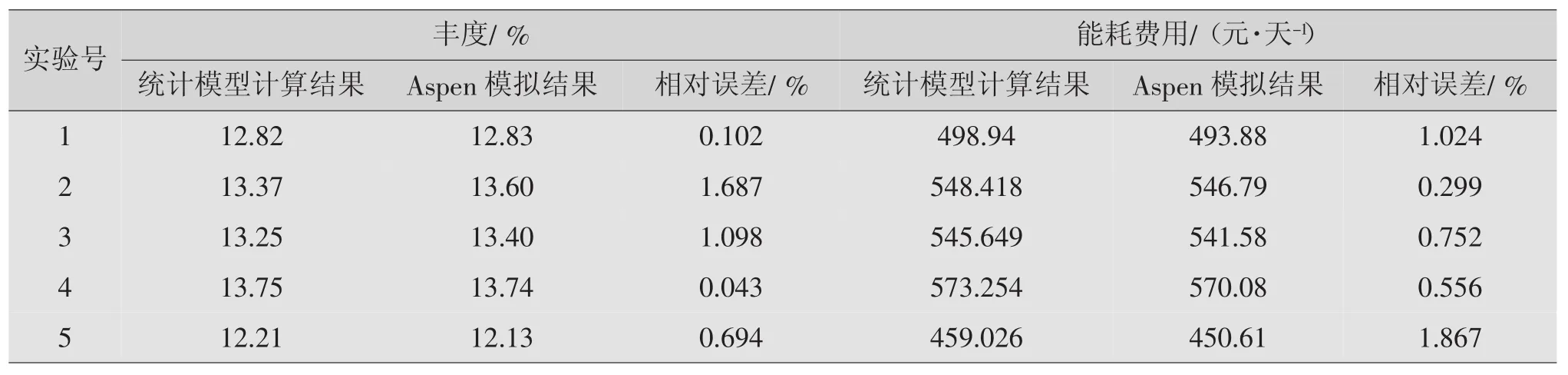

为了进一步验证以上关系式模型预报的准确性,可利用Rand命令在各操作变量范围内随机生成5组实验,运用Aspen Plus分别模拟计算,将模拟计算结果与模型方程计算结果进行对比,求出二者之间的相对误差值。随机生成的5组实验变量条件列于表13,模拟计算结果与模型方程计算结果的相对误差列于表14中。

由表14可知,统计模型计算值与Aspen Plus模拟值吻合较好,均在工程设计的误差许可范围内,表明所建立的数学统计模型能够对二塔级联工艺进行可靠的预测。

5 耦合优化条件的验证

低温精馏生产稳定同位素13C生产能耗费用高、运行周期长,可通过优化生产,在确保产品质量的前提下,降低生产成本、提升产品市场竞争力。对于多变量条件下多峰函数的优化,可利用遗传算法进行设计计算。通过对丰度统计模型和能耗费用统计模型的优化计算,寻求最优的工艺条件,使得在较低的能耗费用下产品的13C丰度达到最大值。

遗传算法是模仿自然界生物进化机制发展起来的随机全局搜索和优化方法,其本质是一种高效、并行、全局搜索的智能计算方法。利用Matlab中Gatool工具,可对以上统计模型关系式(3)和(4)进行寻优分析,年产量固定为500 g(以每年300个工作日计),求取优化工艺条件,根据优化的操作参数进行了级联实验,将优化的参数及实验结果列于表15。

由表15可知,根据优化的工艺操作参数,丰度统计模型计算值与Aspen模拟值相接近,采用优化的工艺参数进行级联实验,得到的产品丰度略高于计算值,与丰度统计模型计算值的相对误差为6.8%,在工程允许误差范围内。产生误差的原因主要是在中试二塔级联的控制上,级联装置的工艺操作参数存在稍许波动。

表13 随机生成的五组实验变量条件

表14 模型计算结果与模拟结果相比较

6 结论

(1)本工作提出了一种均匀实验UD-Aspen耦合优化设计的方法,运用该方法对CO低温精馏分离稳定碳同位素13C的二塔级联装置进行模拟优化,大大减少了需要长周期才能平衡的13C同位素实验理化实验次数,验证了单塔到二塔级联模拟优化放大计算的可行性。

(2)利用Aspen模拟结合统计模型理论,逐步回归求得了塔底产品丰度和能耗费用与各操作变量之间的统计模型关系,然后利用遗传算法进行优化处理,求得获取最大产品丰度时的工艺操作条件。该优化操作参数的模拟计算值与级联试验实测结果吻合较好,相对误差为6.8%。

(3)耦合优化设计得到了实验验证,说明了耦合优化设计方法是可靠的,可推广应用于稳定同位素13C产业化的四塔级联设计计算。

后记:

2010 届硕士研究生田叶盛不仅在读期间在导师支持下经常和我就研究课题进行讨论,留院工作后也与我保持联系。在学习掌握试验设计与数据处理、Aspen流程模拟相关计算的基础上,结合13C中试工程化项目,积极探索耦合优化新方法。随着研究项目的深入,他在几年内先后提交过4个版本的13C级联耦合优化方法的资料,讨论后逐步对其进行完善,持之以恒,实属不易。当然,教学相长,笔者也获益匪浅。现今,本文版本已比较规范,作为讲义既不至于误人子弟,又能抛砖引玉,实现资源共享,进而推进上海化工研究院“数字化技术+”的创新研发工作。

表15 优化实验条件与初始设计条件结果对比

徐静安 男 教授 原上海化工研究院院长 长期从事化工机械、化学工程、化工工艺开发、化工试验设计与数据处理方面的研究