微波碳热还原钛铁矿及钛铁分离工艺

2017-07-18何慧悦袁熙志

何慧悦,任 锐,袁熙志,张 昭

(四川大学化工学院,四川成都 610065)

信息

微波碳热还原钛铁矿及钛铁分离工艺

何慧悦,任 锐,袁熙志,张 昭

(四川大学化工学院,四川成都 610065)

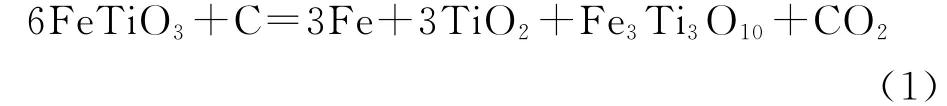

对钛铁矿在微波场中的碳热还原行为进行了研究,研究表明,钛铁矿在微波场中能快速被还原,还原生成Fe、Fe3Ti3O10和少量的TiO2相。微波还原过程中铁迁移汇聚到矿物表面富集成球状并与钛初步分离,这种聚集有利于后续工艺进一步分离钛铁。对还原后的钛铁矿分别进行了酸浸和磁选研究。酸浸结果显示,还原矿在室温下10%的H2SO4中浸出10 min,铁的浸出率达到86.22%;磁选结果显示,磁选能得到铁含量为78.6%的富铁矿,得到的钛渣品位提高到60.92%。

钛铁矿;微波还原;酸浸;磁选

1 引言

钛是一种重要的金属,素有第三金属美称。金属钛及二氧化钛被广泛应用于航天、船舶、涂料、化工等行业[1-2]。钛铁矿是重要的钛资源之一,可用于生产金属钛及二氧化钛。制备钛白粉的方法主要有硫酸法和氯化法。硫酸法工艺对钛铁矿原料的要求不高,设备简单、工艺成熟,但制得的钛白粉品质不高[3],同时产生大量难以利用的废酸。氯化法能得到高品质的钛白粉,三废排放少,但对原料品位要求高(一般要求TiO2含量高于90%)[4]。而自然界中的钛铁矿大多难以达到如此高的品位,因此需要对钛铁矿进行钛铁分离来获得高品位的富钛渣。在传统方式下,钛铁分离效率很低,一般需要在高温高压下长时间才能得到较好的分离效果。因此,要想快速、高效的实现钛铁矿中钛铁分离,需对钛铁矿进行预处理。

对钛铁矿的预处理主要有氧化、还原、氧化-还原等方式。已有不少科研工作者对此进行了研究, Janssen和Putnis等[5]研究了预氧化对Tellnes钛铁矿酸解浸出的影响,研究表明Tellnes钛铁矿在700℃下氧化12 h后转化成金红石和赤铁矿,可以加快铁的浸出。Ogasawara和de Araujo[6]研究了氧化-还原后巴西Campo Alegre de Lourdes地区钛铁矿的酸解行为,研究表明经过氧化-还原处理后可以大幅度提高铁的除去率。Rafael等[7]研究了预氧化对钛铁矿还原浸出过程中除铁效果的影响,发现钛铁矿在1050℃下氧化6 h后,铁的除去率可达90%左右。显然,要高效、经济地分离钛铁矿中钛及铁,对钛铁矿原料进行预处理是提高钛铁分离效率的有效措施。

微波因其选择性加热,均匀加热,内部加热,快速加热等优良特性而受到越来越多的关注与研究[8]。Kelly等[9]研究了预氧化钛铁矿在微波场中的还原行为,研究表明钛铁矿在微波场中可以快速的被还原,微波还原后矿样中Fe的浸出率得到提高。Simi等[10]研究了微波对钛铁精矿酸解行为的影响,发现微波辅助浸出可以大幅度提高Fe的除去率。微波预处理钛铁矿较传统方式预处理钛铁矿的优势是明显的。

本文系统研究了钛铁矿在微波场中还原前后的物相变化以及微观结构变化,讨论了其反应机制。并对预处理后的钛铁矿采用低酸溶解及磁选分离两种工艺进行钛铁分离处理,评估了两种工艺方法对微波碳热还原钛铁矿的钛铁分离效果。

2 试验

2.1 原料

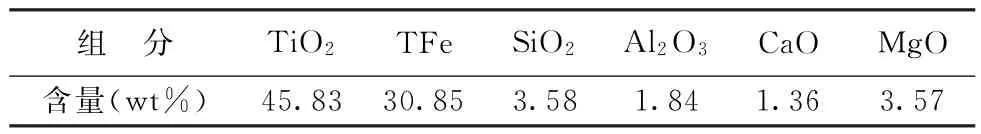

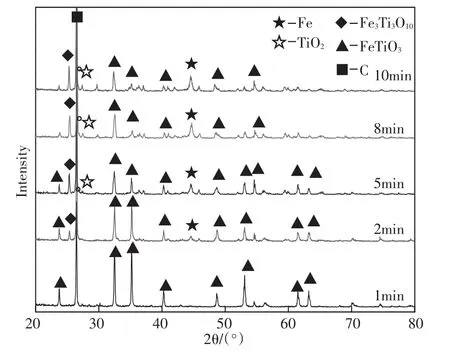

试验所用钛铁矿来自四川攀枝花地区,其化学组成见表1。XRD衍射仪分析确定该矿的主要物相组成为Fe TiO3,见图1所示。

表1 钛铁矿主要化学成分

2.2 试验方法

试验前,钛铁矿与还原剂石墨按9∶1(质量比)比例充分混合,称取一定量混匀后的试样于刚玉坩埚中,置于微波炉(家用微波炉)中进行还原反应(功率为800 W、2.45 GHz),还原时间从1 min到10 min不等。还原后用水冷却,多余的石墨用蒸馏水清洗除去,还原试样经干燥后放置于干燥器中用于分析检测。钛铁矿微波还原产物用浓度为10%的H2SO4酸解浸出,在40℃下50 ml的三口烧瓶中进行。所有浸出在液矿比为5∶1下酸解反应10 min,浸出液中Ti、Fe含量按国标滴定分析。还原产物经行星球磨后(球矿比3.5∶1,球磨时间0.5 h),在磁场强度100 m T下用CXG-08SD(B)型磁选管进行磁选分离,磁选产物及磁选残渣分别分析其TiO2及全Fe含量。

图1 原矿XRD图谱

2.3 表征

物相组成由XRD衍射仪分析确定。微观形貌结构变化由SEM确定。样品表面元素分析采用EDS测试,试样粒径分布由激光粒度仪分析表征。比表面积由BET比表面积分析仪分析表征。酸解液中Ti、Fe含量依据国标(GB/T 4701.1—2009, GB/T 3049—2006)滴定分析。

3 结果与讨论

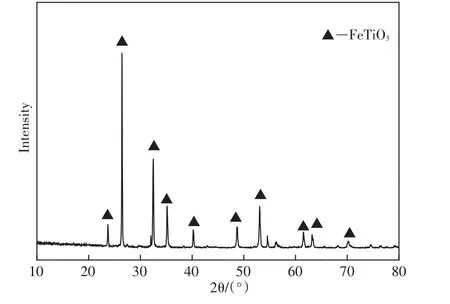

3.1 矿物微波加热升温特性

图2为试样在微波场中升温曲线。由图可知,该矿样具有良好的吸波性能,能在较短时间内升到800℃以上。从图中可以观察出,该矿样在前4 min内升温速率较快,之后升温速率有所减缓。

图2 钛铁矿在微波场中升温曲线

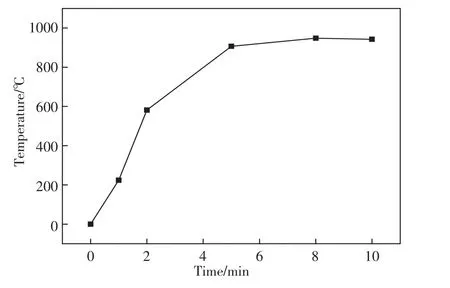

3.2 微波碳热还原过程中物相变化

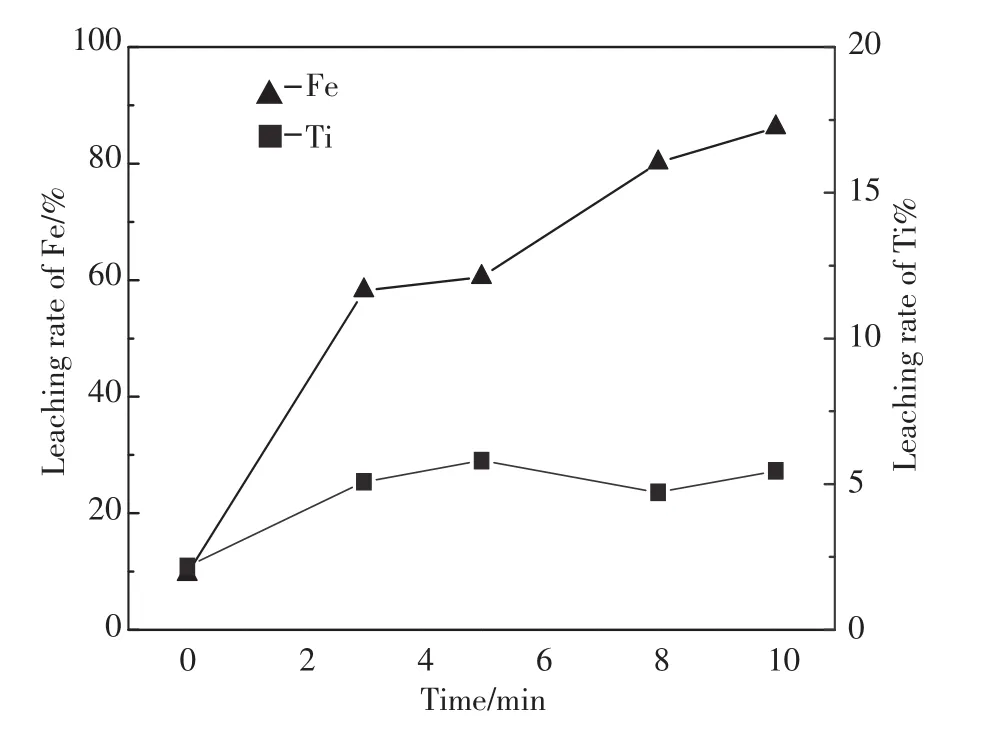

为了研究钛铁矿在微波场中还原产物还原程度,分别进行了1 min、2 min、3 min、5 min、8 min、10 min的还原试验。图3为原矿及不同还原时间还原产物的X射线衍射图谱。

图3 不同还原时间还原产物XRD衍射图谱

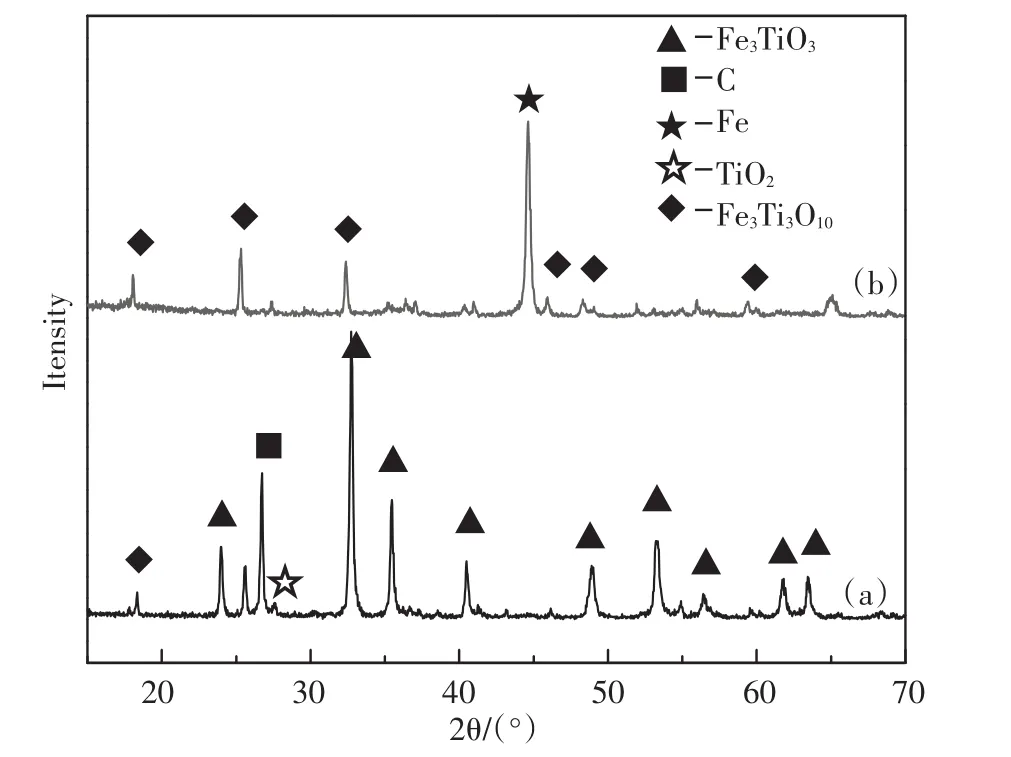

由图1可以看出,原矿中的主要物相为Fe TiO3,没有其他物相。图3可以看出还原2 min后,即有富铁相生成,同时伴随有TiO2及Fe3Ti3O10生成。还原持续到10 min后,FeTiO3相强度明显减少,Fe3Ti3O10强度略增加,金属Fe相、TiO2相强度明显增加。

从图2微波场中升温曲线可看出,在微波还原2 min时,温度不到600℃,并不会导致钛铁矿分解,但此时却有明显的富铁相生成。说明在微波场中钛铁矿的还原是在某些“热点”位置发生,由于“热点”位置钛铁矿还原导致钛铁矿晶格中氧含量及铁含量减少,其它位置的铁与氧将向热点扩散,并形成TiO2及Fe3Ti3O10,其反应可如下式表示:

3.3 还原后微观形貌分析

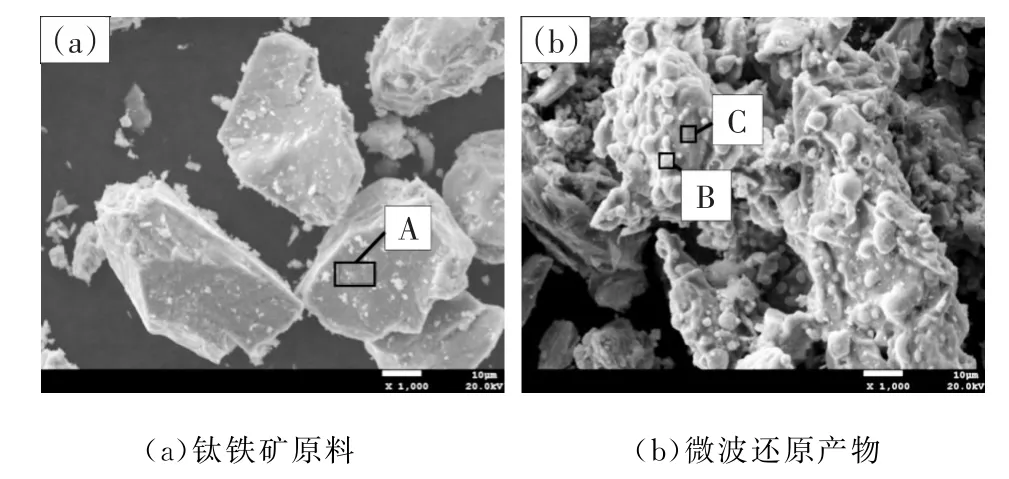

图4为原矿及还原产物的SEM图,从图中可看出,未还原前钛铁矿结构致密,钛铁矿还原产物表面凹凸不平,出现了较多球状突起物。为进一步揭示钛铁矿微波还原产物组成变化,对图4中钛铁矿原料及还原产物进行了选点EDS分析,分别选取钛铁矿表面任一点A,还原产物中球状突起物B点及还原产物中无球状突起物部位C进行元素钛及铁的含量分析,结果见表2所示。

图4 原矿及不同还原时间产物微观形貌图

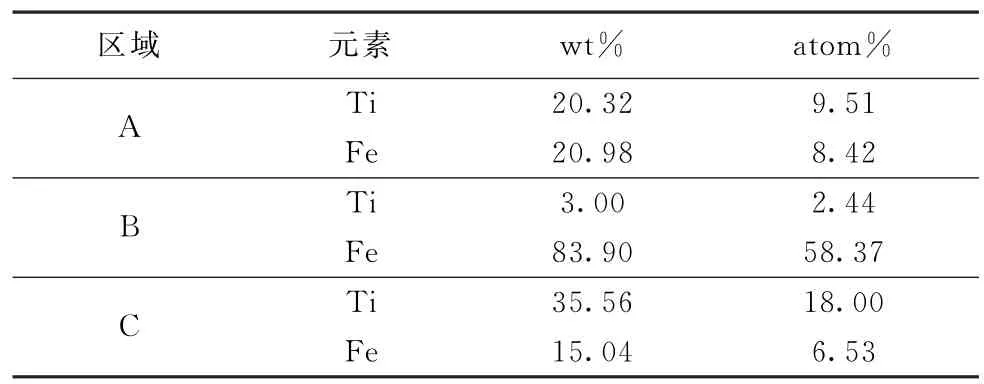

表2 钛铁矿原料及微波还原产物选点EDS分析

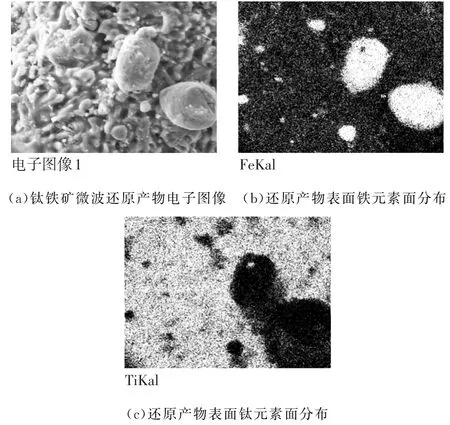

由表2可知,钛铁矿原料表面任选的A点处Ti、Fe元素分布均匀,其原子比例接近Fe TiO3的元素计量比。而还原产物中的球状突起物B点处明显含铁量远远大于含钛量,为富铁物质。还原产物中无球状突起的部位C点处,钛含量高于铁含量,为富钛料。进一步用EDS面扫描测试了还原产物表面的钛及铁元素分布,结果见图5所示。

图5 钛铁矿微波还原产物表面钛及铁的EDS面扫描元素分布

从图5中可看出,还原产物表面球状突起物为铁元素聚焦区,其余无球状突起物部位铁元素分布很少。而钛元素主要分散在没有球状突起物的区域。进一步证明钛铁矿微波还原过程中还原反应是优先在某些“热点”上发生的,而且在钛铁矿微波还原过程中铁原子有明显的向“热点”位置迁移聚焦。最终在钛铁矿微波还原过程中钛及铁原子有一定程度的分离富集,有利于下一步采用弱酸浸出工艺或磁选工艺分离钛铁。

3.4 还原产物粒径及比表面积分析

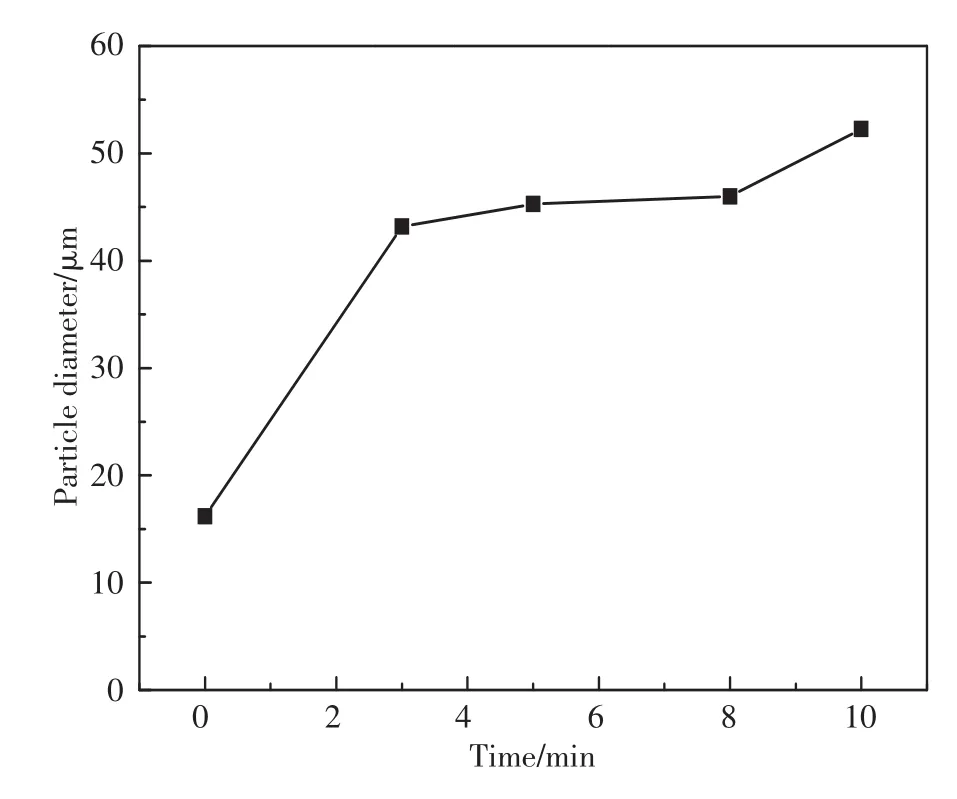

图6为原矿及不同还原时间下还原产物的粒径大小。

图6 粒径大小随还原时间的变化图

从图6中可以看出,随着还原时间的增加,还原产物的粒径呈增大趋势,结合图4(b)的微波还原产物的表面形貌图可知,由于钛铁矿在微波场中的还原过程是钛铁矿中的Fe离子不断外迁到表面被还原并以球状物附着于矿物表面上,还原后钛铁矿表面聚集了球状物导致了还原产物粒径增大。

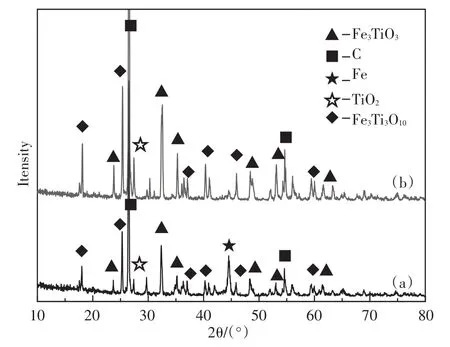

表3为原矿及还原产物的BET吸附结果。由表3可以看出,还原10 min的矿样与原矿相比,比表面积明显增大。其原因在于,外迁至矿物表面的富铁相附着于矿物基体,形成了粗糙、不光滑的颗粒表面,所以比表面积增大。同时钛铁矿还原过程中形成的气相产物扩散通道,对比表面积增加也有一定的作用。

表3 钛铁矿微波还原前后的BET测试结果

3.5 钛铁矿微波还原产物的低酸浓度浸出分离钛铁

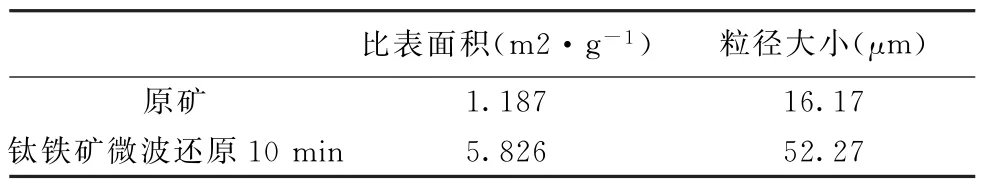

图7为采用浓度为10%的硫酸,在酸矿比为5∶1、浸出温度40℃下,浸出原矿及不同还原时间下还原矿样的Ti和全Fe的浸出曲线。所有样品的浸出时间均为10 min。

图7 Ti及Fe的浸出率随微波还原时间的变化

从图7中可以看出,随着还原时间的增加,Fe的浸出率呈急剧增长趋势。还原10 min后,Fe的浸出率高达到86.22%,较原矿的浸出率提高近10倍。这主要是由于钛铁矿在还原过程中生成了易于酸解浸出的富Fe相,大大加快了Fe的分离浸出。还原后的矿样中钛的浸出率较原矿有所增加,但增加的幅度不大。这主要是因为在微波场中,由于局部热点的存在,少量的钛在足够高的温度下被还原成了易于酸解的钛氧化物。这造成了一定钛的流失,对富集钛料是不利的,但是酸解过程中所生成的硫酸氧钛在此条件下易水解生成偏钛酸附着在矿样基体上,从而可以减少Ti流失而达到富集钛。可见,钛铁矿经微波还原处理后,在低酸度条件下可以快速实现Ti、Fe分离而获得富钛料。此处理法可以充分利用钛白废酸,实现硫酸的循环利用,具有较高的经济效益。

对酸浸残渣进行钛铁含量测试,可知酸浸残渣含二氧化钛74.9%,含铁14%。对微波还原产物浸出前后的样品进行XRD测试,结果见图8所示。从图8中可看出,钛铁矿微波还原产物在低酸浓度浸出时,金属铁相基本完全浸出,浸出残渣中物相主要为Fe3Ti3O10及TiO2,同时还有未完全还原的Fe TiO3。与微波还原产物物相组成比较,酸浸残渣的Fe TiO3相对含量减少,而Fe3Ti3O10相对含量明显增多。说明在低浓度硫酸溶解微波还原产物时,经微波预处理后残留的FeTiO3具有一定的溶解性,而Fe3Ti3O10是难溶相。导致酸浸渣中残铁较高的原因主要为难溶产物Fe3Ti3O10的生成。

图8 钛铁矿微波还原产物(a)及还原产物低酸浸出残渣(b)XRD图

3.6 钛铁矿微波还原产物磁选分离钛铁

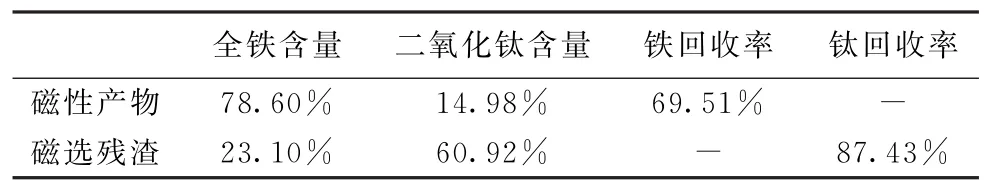

将钛铁矿在微波中还原10 min后,还原产物在球矿比为3.5∶1的条件下用行星球磨机球磨0.5 h,然后在100 m T磁场强度下进行磁选分离,分别测试了磁性产物及磁选残渣的XRD谱图,结果见图9所示。

图9 磁性产物(a)及磁选残渣(b)的XRD谱图

从图9中可看出,微波还原产物中形成的Fe3Ti3O10有一定磁性,在磁选过程中Fe3Ti3O10主要富集在磁性产物中,有少量Fe3Ti3O10进入磁选残渣中。在磁选获得的磁性产物中主要为富铁相及Fe3Ti3O10。而未完全还原的FeTiO3、还原过程产生的TiO2以及未反应完全的石墨主要富集在磁选残渣中。

分别称取磁性产物及磁选残渣重量并分析其二氧化钛及全铁含量,计算磁性产物中铁回收率及磁选残渣中钛回收率,结果见表4所示。

表4 钛铁矿微波还原产物磁选结果

从表4可看出,钛铁矿微波还原产物经磁选分离后,钛及铁有一定程度分离,分别富集在磁性产物及磁选残渣中,磁选残渣中二氧化钛含量为60.92%。钛回收率达87.43%。显然,若能进一步提高钛铁矿的微波还原率,减少弱磁性的Fe3Ti3O10生成,其微波还原产物在磁选工艺条件下将具备较好的分离钛铁的效率,并获得品位较高的富钛料。

4 结论

(1)钛铁矿在微波场中可以快速地被还原。钛铁矿、还原剂(石墨)均具有良好的吸波性能,在微波场中吸波而产生局部耦合共振,形成热点,引发反应。

(2)钛铁矿在微波场中的还原过程为Fe离子不断外迁到表面被还原,在微波还原过程中可实现钛铁矿中钛铁的分离富集,富铁相将在矿物表面迁移汇聚成球状。

(3)钛铁矿微波还原产物在10%的H2SO4浓度下可以快速高效地浸出富铁相,获得富钛料浸出渣,从而实现Ti、Fe分离。此处理法可以充分利用钛白废酸,实现硫酸的循环利用,具有较高的经济效益。但微波还原过程中产生的Fe3Ti3O10为难溶物,不利于降低富钛料中残铁含量。

(4)钛铁矿经微波还原后,可采取磁选分离的方式分离富铁相及富钛料,若能进一步提高钛铁矿微波还原率,减少弱磁性的Fe3Ti3O10生成,钛铁矿微波还原产物在磁选工艺条件下将具备较好的分离钛铁的效率。

[1] 胡清熊.钛的应用及前景展望[J].钛工业进展,2003 (Z1):11-15.

[2] 肖勇丽.钛白粉在涂料中的应用概述[J].四川冶金, 2014(01):9-13.

[3] 钟红梅,侯德顺.硫酸法钛白粉质量差的原因及解决办法[J].无机盐工业,2010(06):39-41.

[4] 田 犀,蒲 灵,潘成武.攀枝花地区钒钛磁铁矿用氯化法和硫酸法生产钛白粉的环境负荷比较[J].有色金属,2010(01):113-116.

[5] Janssen Arne,Putnis Andrew.Processes of oxidation and HCl-leaching of Tellnes ilmenite[J].HYDROMETALLURGY,2011,09(3-4):194-201.

[6] Ogasawara T.,de Araujo RVV.Hydrochloric acid leaching of a pre-reduced Brazilian ilmenite concentrate in an autoclave[J].HYDROMETALLURGY,2000,56 (2):203-216.

[7] Vasquez Rafael,Molina Aurora.Effects of thermal preoxidation on reductive leaching of ilmenite[J]. MINERALS ENGINEERING,2012(39):99-105.

[8] 孙凤坤,邢泽炳.微波技术原理及其发展与应用[J].科技创新与应用,2014(06):3-4.

[9] KELLY R.M.,ROWSON N.A.MICROWAVE REDUCTION OF OXIDIZED ILMENITE CONCENTRATES[J].MINERALS ENGINEERING,1995,8 (11):1427-1438.

[10]S.Simi M.E.K.Janaki.Microwave Acid Leaching of Beneficiated Ilmenite for the Production of Synthetic Rutile(C)//Proceedings of the International Seminar on Mineral Processing Technology.Chennai,India, 2006:512-518.

Microwave Carbon-thermal Reduction of Ilmenite and the Separation Process of Iron and Titanium

HE Huiyue,REN Rui,YUAN Xizhi,ZHANG Zhao

(College of Chemical Engineering,Sichuan University,Chengdu 610065,Sichuan,China)

The behavior of carbon-thermal reduction of ilmenite in microwave field was investigated.It indicates that the ilmenite can be reduced quickly in microwave field,and the reduction products are Fe、TiO2and Fe3Ti3O10.The metallic iron migrates and combines together to appear as iron-rich spherical particles on the surface of ilmenite,and these iron-rich spherical particles are beneficial for the further separation.The separation process of iron and titanium is also studied.Acid leaching process shows that the reduced ilmenite can be rapidly leached in 10%sulfuric acid within 10 min at room temperature,the fraction of iron dissolution is up to 86.22%;Magnetic separation process shows that the iron concentrate with a Fe grade of 78.6%can be obtained and the grade of titanium slag is upgrade to 60.92%.

ilmenite,microwave reduction,acid leaching,magnetic separation

TF801.3

A

1001-5108(2017)03-0005-06

何慧悦,女,硕士研究生,主要从事钛铁矿的微波高效处理研究。