裂解气压缩机三段出口超压原因分析

2017-07-18赵燚代广平宋友文中国石油天然气股份有限公司兰州石化分公司甘肃兰州730060

赵燚 代广平 宋友文(中国石油天然气股份有限公司兰州石化分公司,甘肃 兰州 730060)

裂解气压缩机三段出口超压原因分析

赵燚 代广平 宋友文(中国石油天然气股份有限公司兰州石化分公司,甘肃 兰州 730060)

裂解气压缩机在运行过程中,三段出口压力持续偏高,影响机组的稳定运行,我们对压缩机三段、四段之间的各台设备、压缩机高压缸转子、气封进、密封圈行拆装检查清理,分析查找超压原因,并采取措施解决机组超压的问题。

压缩机;出口超压;高压缸;换热器管束

1 引言

裂解气压缩机是乙烯生产装置的关键机组,机组运行状态的好坏,直接决定着整个乙烯装置的安全、稳定和长周期运行。其主要作用是将40KPa的裂解气压缩至3.6MPa后送至后续系统进行深冷分离。中国石油兰州石化公司16万吨∕年乙烯裂解装置的裂解气压缩机(GB-201)为意大利新比隆公司生产的两缸四段压缩机,为蒸汽透平驱动。

2 裂解气压缩机工艺流程简介

乙烯裂解装置中经初分馏单元预处理的40KPa裂解气,经气液分离后气相进压缩机一段压缩。压缩后的裂解气经换热器冷却至37.8℃后进入二段吸入罐。气相经二段压缩机后冷却至35℃进入吸入罐。气相经过三段压缩再冷却至37.8℃进入碱洗∕水洗塔(DA-203)碱洗,经过碱洗后脱除酸性气体的裂解气进入四段压缩,增压至3.6MPa、35℃后送分离系统。

3 压缩机三段出口超压情况及分析

2014年装置开车投油负荷58t∕h(总负荷可达64t∕h),GB-201三段出口、四段入口超压达到1.82~1.88 MPa(设计为1.746MPa),压缩机三段裂解气安全阀起跳。而压缩机四段出口压力低至3.28MPa,较正常值低0.3MPa。工艺通过关小四返四循环阀和提高压缩机转速,将三段出口压力控制在1.718MPa,投油负荷被迫受限在55 t∕h以下(负荷85%)。通过对三段、四段各设备现场压力表检查,发现无明显压力降,即说明该段管路系统设备堵塞。

4 压缩机三段出口超压原因分析

4.1 压缩机三段至四段间换热器检查清理

对裂解气流经的各台设备包括换热器EA-205、EA-223、EA-209、碱洗塔DA-203、吸入罐FA-205。经查各换热器管束外和FA-205内有少量焦粉,不存在堵塞问题,不会导致三段超压。

4.2 四段吸入罐和碱洗塔塔检查清理

我们将碱洗塔的三段填料及顶段的泡罩塔盘进行拆装检查清理,塔填料表面附着较少的黑色疏松结焦物;塔顶部的除沫网及泡罩塔盘也基本干净,未出现脱落卡涩堵塞现象,也不会导致三段超压。

4.3 压缩机高压缸气封及内缸体密封面检查

4.3.1 压缩机高压缸气封检查

GB-201裂解气压缩机为两缸四段压缩机,高压缸三、四两段十四级叶轮,我们对高压缸进行解体抽缸检查。在高压缸解体检修过程中,发现内缸体与外缸体的三道段间隔离密封圈不同程度断裂、老化无弹性,同时发现三段叶轮内、外壁、流道有不同程度的结焦;另外,三段第三、四级两个叶轮的前后口环气封存在不同程度的冲刷腐蚀,经实际测量,三段第一、二两级叶轮后口环径向间隙达到1.2mm,严重超过间隙要求值。

压缩机转子与缸体隔板的密封型式为迷宫密封,由于三段第一、二两级叶轮后口环径向间隙超标严重,气封冲刷腐蚀和径向间隙偏大,就会导致叶轮前后口环密封间隙增大,裂解气会由高压级泄漏窜至低压级,导致低级叶轮入口处压力上升。因此,三段第一、二两级叶轮后口环径向间隙超标及第三、四级两个叶轮的前后口环气封的冲刷腐蚀是压缩机三段出口压力超高的一个主要原因。

4.3.2 压缩机高压缸内缸体密封面检查

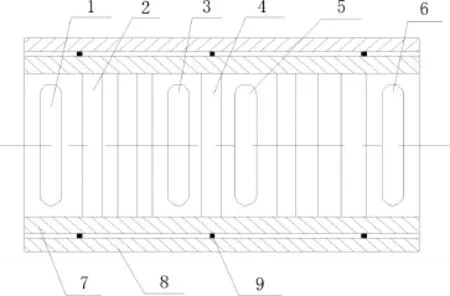

裂解气压缩机高压缸型为垂直剖分筒型压缩机,由内、外缸体组成。在检修过程中发现内缸体与外缸体的三道段间隔离密封圈出现断裂、老化,结构简图如图1所示。这三道材质为氟橡胶的段间密封圈的主要作用就是防止三、四段进出口裂解气相互窜气,另外四段内缸体中存在冲刷腐蚀现象。冲刷腐蚀长度沿轴向约有400mm,深度最深约为0.7mm,呈蜂窝不规则形状分布,这主要是四段各级叶轮出口注水降温水长期冲刷所引起。上下缸体内表面的冲刷腐蚀必然引起内缸体内的气体外漏至内外缸体之间,导致四段出口的高压气气体沿腐蚀面泄漏至四段入口,从而引起三段处背压升高,高于压缩机的设计压力。

图1 高压缸内刚体简图

1四段入口2级间隔板3四段出口4段间隔板5三段出口6三段入口7内缸体8外缸体9段间密封胶条

4.4 解决措施

经过上述分析,引起压缩机三段超压的主要原因为三段第一、二两级叶轮后口环径向间隙超标及第三、四级两个叶轮的前后口环气封的冲刷腐蚀;次要原因为高压缸内缸体与外缸体的三道段间隔离密封圈出现断裂、老化,高压缸四段出口的区域内缸体上下配合面的冲刷腐蚀导致四段出口气体沿腐蚀面泄漏至四段入口。我们对高压缸机体转子与各隔板间的气封进行了更换,对三道密封胶条进行了更换,同时,对高压缸内冲刷腐蚀区域进行修复。

5 结论

综合上述分析,我们对压缩机三、四段裂解气所流经的换热设备、塔设备及段间缓冲罐均进行拆装检查清理,同时,对压缩机高压缸体内缸体与外缸体的密封圈、转子与隔板的气封进行更换,并对内缸体配合的密封面进行修复。采取这些措施使装置复工开车后,压缩机性能得到改善,各段间出入口参数均在设计范围内,三段出口压力超压问题得到解决,装置可持续高负荷生产。

赵燚,男,1999年毕业于北京化工大学化学工程专业,大专,主要从事乙烯化工管理工作。