分段喷淋冷却降低宰后猪胴体预冷损耗保持色泽

2017-07-18卢中山陈玉仑孙晨阳李春保周光宏

张 楠,卢中山,陈玉仑,孙晨阳,李春保,周光宏

分段喷淋冷却降低宰后猪胴体预冷损耗保持色泽

张 楠1,2,卢中山1,陈玉仑1,孙晨阳1,李春保1,周光宏1※

(1. 南京农业大学江苏省肉类生产加工质量安全控制协同创新中心,农业部畜产品加工重点实验室,教育部肉品加工与质量控制重点实验室,南京 210095;2. 江苏省食品集团有限公司,南京 210031)

针对宰后猪胴体在冷却过程中因前期体温高、蒸发快而致24 h干耗高,传统的喷淋降耗工艺作业时间长,及现有研究关于喷淋冷却对猪胴体色泽影响探讨不足等问题,该文通过采用冷却前期高频、后期低频的分段式喷淋工艺,运用正交试验法研究了各喷淋参数对胴体冷却干耗、表面亮度值及绿度值的影响,建立了各显著性喷淋参数与干耗的线性回归方程。结果表明,影响干耗的主次因素依次为:高频喷淋总时长、高频喷淋间歇时长、低频喷淋间歇时长、单次喷淋时长、低频喷淋总时长,其中高频喷淋总时长对干耗有极显著的影响(<0.01),单次喷淋时长、高频喷淋间歇时长、低频喷淋间歇时长有显著影响(<0.05);影响中部亮度值及绿度值的主次因素分别为:高频喷淋总时长、低频喷淋间歇时长、高频喷淋间歇时长、低频喷淋总时长、单次喷淋时长和高频喷淋总时长、高频喷淋间歇时长、低频喷淋间歇时长、单次喷淋时长、低频喷淋总时长,其中高频喷淋总时长对亮度值有极显著影响(<0.01),对绿度值有显著影响(<0.05),其他因素对亮度值(除低频喷淋间歇时长)及绿度值影响均不显著;优化结果为高频喷淋总时长为2 h,单次喷淋时长为10~20 s,高频喷淋间歇时长为5~9 min,低频喷淋总时长为4 h甚至更短,低频喷淋间歇时长为30~ 50 min,该参数下胴体24 h冷却干耗约1%,中部表面亮度值约74~77、值约-0.5~3,不仅可满足企业的降耗要求,还可获得利于销售的胴体色泽;与传统喷淋冷却工艺相比,分段式喷淋工艺可缩短作业时间1~5 h。研究结果可为猪胴体喷淋降耗方式及参数的选取提供参考。

喷淋;色泽;优化;猪胴体;冷却;干耗

0 引 言

中国是猪肉生产和消费大国,生猪生产对国民经济有重要影响,2015年中国的猪肉产量达5 487万t,约占世界总产量的48%[1-2]。冷鲜猪肉因营养丰富品质优良而深受广大消费者喜爱[3],正逐渐成为中国肉类主流消费品[4];然而生猪屠宰后较高的胴体温度特别利于细菌繁殖,为保证肉品卫生安全、延长货架期,防止腐败变质,需将其置于7 ℃以下的风冷环境中进行冷却处理[5],这一过程中,胴体与环境的热交换产生的1.85%~3.5%[6]冷却干耗,给企业带来较大经济损失[7]。针对这一问题,时美英等[8]采用套袋冷却方式研究胴体降耗效果,结果表明,套袋冷却虽有较好的降耗效果,但同时会阻碍胴体热量散发,从而造成微生物的数量上升;Vladimir等[9]采用前期 急冻后再移入普通风冷库的二段式冷却方式进行降耗研究,结果表明,与单纯风冷相比,胴体24 h干耗可降低0.6%,且降温效果显著;黄小波等[10]通过改变二段冷却中急冻环节的温度及风冷环节湿度和风速,发现降低急冻温度及风冷温度、增加预冷湿度均有利于降耗,但该方法在实际应用中存在一定困难,目前难以全面推广。

喷淋冷却通过对表面直接增湿可有效降低牛[11]、 羊[12]、猪[6]、鹿[13]等胴体的冷却干耗。目前,国内外普遍采用固定频率工艺对胴体进行喷淋冷却[14-16]。而余忠 等[17]、冯志成等[18]的研究表明,猪胴体的冷却干耗主要在冷却前期产生,且前2 h的干耗约占24 h总干耗的49%,后期虽有增长,但速率相对缓慢,所以该方式易导致前期胴体温度较高、蒸发较快时补水不足,后期胴体温度较低、蒸发较慢时过度喷淋,不仅不利于节约资源和设备运行费用,还易使表面颜色变亮变灰[7],不能达到生产企业满意的色泽效果,从而会影响肉品的价格[19];张向前等[7]、Jones等[20]、Greer等[21]的研究还发现该方式需要总喷淋时长达到8~12 h才能将干耗降低到1%以下。

针对喷淋冷却存在的上述不足,本文拟借助自行研制的雾化喷淋装置,通过采用前期高频、后期低频的喷淋工艺,对胴体进行增湿冷却,并测试猪胴体24 h冷却干耗、表面亮度值及绿度值等指标,分析各因素对干耗及色泽的影响,从而选取相对较优的喷淋冷却参数,以期为实际生产提供参考。

1 材料与方法

1.1 试验材料

1.1.1 试样

供试样品为江苏省食品集团有限公司按照标准化工艺[22]屠宰的三元杂交猪胴体(杜洛克父本×(长白父本×大白母本),DYL),质量在(90±10) kg且入库前后腿中心温度为39~42 ℃,喷淋用水采用与所在企业人工喷淋相同的温度为23~26 ℃饮用水。

1.1.2 试验装置及环境

预冷库长×宽×高为9 m×6 m×3.2 m,库内纵向均匀安装8条用于悬挂胴体的轨道及9条喷淋增湿管道,冷库布置图和喷淋管道实物图如图1、2所示,每条喷淋管道上均匀布置24个气液混合型喷嘴,喷嘴间距约40 cm,该喷嘴在工作水压3 MPa,气压1 MPa时雾滴的体积中径D50=221.82 µm,喷雾锥角120~150°,喷嘴全部开启后所形成的水雾可覆盖所有胴体。库中安装有两台功率2.34 kW、全风压28 Pa、全风量24 900 m3/h的冷风机,轨道处的风速为0.5~2.0 m/s,库内温度4~7 ℃,相对湿度96%~100%。

1. 冷风机 2. 喷淋冷却管道 3. 悬挂轨道安装支架 4. 猪胴体悬挂轨道

1. 气管2. 水管 3. 喷嘴 4. 猪胴体悬挂轨道

1.1.3 测试仪器

便携式色差仪(型号:HP-C200,上海汉普光电科技有限公司);电子单轨称(量程500 kg,精度0.2 kg,梅特勒-托利多(中国)公司);吸湿用纸(单抽表面积(198±8) cm2,质量为(0.98±0.02) g,上海东冠华洁纸业有限公司);电子称(量程200 g,精度为0.01 g,东莞南城长协电子制品厂)。

1.2 试验方法

将刚屠宰的猪胴体称量记录后均匀整齐地悬挂于预冷库的轨道上冷却,每组试验样品40头(共计25组, 1 000头),每组试样按设计的工艺进行喷淋增湿,24 h后,再次称量胴体质量、测定色泽,并计算干耗和色差。

1.2.1 试验设计

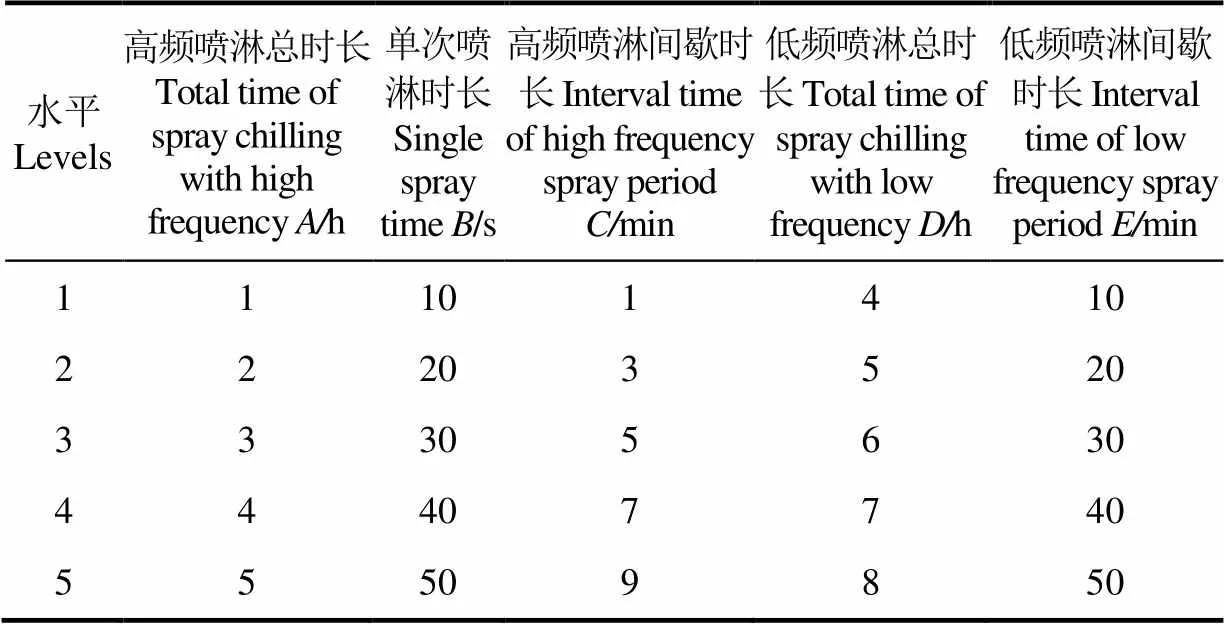

根据胴体表面在不同冷却时间水分蒸发速率的不同,将整个喷淋过程分为间隔时间较短的高频段和间隔时间较长的低频段。在胴体入库前期温度较高时,适当缩短间隔时间(高频喷淋),以期及时补充其表面散失水分,该过程的喷淋参数包括高频喷淋总时长()、单次喷淋时长()和高频喷淋间歇时长(),即在进行时长的喷淋作业后,间歇时长,然后再进行时长的喷淋作业,如此循环往复。三者满足:()1,其中1为整个高频段的喷淋作业次数;当高频段达到总时长后,高频喷淋作业结束,此时拉长间歇时长以进行低频喷淋,同样,该过程的喷淋参数包括单次喷淋时长()、低频喷淋总时长()、低频喷淋间歇时长(),喷淋原理与前者相同,且满足()2,其中2为整个低频段的喷淋作业次数。喷淋作业总时长=

1)高频段因素水平确定

由余忠等[17]的研究结果可知,冷却前期2、4 h的干耗约占24 h总体干耗分别为49%、64%,即干耗主要是在冷却前期产生,为探究对胴体表面进行1~5 h的高频喷淋的降耗效果,因素选1、2、3、4、5 h 5个水平。

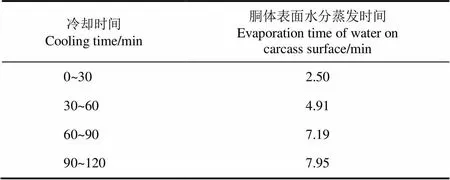

为能确定合适的高频喷淋间歇时长,本研究通过吸水增重法,确定因素试验水平,即在每次喷淋完毕后,不定时地将吸湿用面巾纸覆盖于胴体腹部,并测定其吸水质量,当面巾纸增重均值小于(1.35±0.05) g,则认为胴体表面已经干燥。从一次喷淋作业后,胴体表面完全湿润,到表面干燥所需的水分蒸发时间即为前期所需喷淋间歇时长。水分蒸发时间统计结果如表1(30 min为一组),前2 h内不同时段水分蒸发所需时间约为2~8 min,故因素选1、3、5、7、9 min 5个水平;

表1 前2 h胴体中部水分蒸发时间

2)低频段因素水平的确定

部分研究关于喷淋总时长和间隔时长选取值如表2所示,且相关结果表明,喷淋增湿总时长超过12 h,猪胴体表面菌落总数和大肠杆菌总数均会显著增长[7],为保证胴体表面各菌落指标能满足卫生要求,试验取最大喷淋总时长为13 h。由于本研究中=,且前期高频喷淋总时长选取的水平为1~5 h,则因素取4~8 h,即取水平为4、5、6、7、8 h,可保证两者相加得到的为5~13 h;参照表2中各文献所选取的低频喷淋间隔时长,为使该因素水平更全面,参数取10、20、30、40、50 min。

表2 文献中所采用的雾化喷淋参数

3)单次喷淋时长的确定

在喷淋过程中观察胴体表面水分状况并记录时长,将胴体表面大体形成一层水膜用时作为基准,完全形成水膜后,胴体表面开始有水滴滴落至地面,此时无需再继续喷淋。由喷淋装置作业特点知,从胴体表面初步形成水雾到完全形成水膜约需10~50 s,为探讨喷淋量对干耗及色泽的影响,因素选10、20、30、40、50 s 5个水平。

1.2.2 试验方案

针对本研究所取的因素和水平,若进行全面试验,则需进行55次,不仅工作量极大,还存在周期长、成本高等问题。正交试验以部分试验代替全面试验,通过分析正交试验结果可了解全面试验情况,实现工艺优化[23]。本试验选取5因素,5水平,各因素水平表如表3,相应选取正交表L25(56)进行正交试验,其中L表示正交表,25为试验次数,5为水平,6为因素(本文为5因素,闲置1因素)。

表3 正交试验因素水平设计

1.2.3 指标测定

干耗:在入库前将猪胴体依次编号并称取其质量,待预冷24 h后再称取其出库质量,干耗的计算公为:=[(I-O) /I]×100%,式中I为胴体的入库总质量(kg);O为出库总质量(kg)。

色泽:冷却完全后的胴体(后腿中心温度低于7 ℃[5])会根据消费需求进行分割处理,即将整猪大体分割成后腿、排骨、前腿等部位[24],为能更全面的研究喷淋工艺对这些部位表面色泽的影响,分别取臀部中心(厚度165~185 mm)、腹部中心(厚度45~52 mm)、前腿中心(厚度106~130 mm)表面作为色差测定点,并依据猪胴体悬挂特点(倒置),自上而下分别标记为上部、中部、下部(图3)。将经过24 h冷却的猪胴体置于冷库外(温度为14~20 ℃)暴露10 min,选取猪胴体的上部、中部、下部表面,参照文献[25-26],测定其脂肪表面的和值,值范围为0~100,越大表明所测样品表面越亮,值范围为–128~127,正呈红色,负呈绿色,值的绝对值越大表明红色或绿色越深每组试验取10头试验样品进行色差测定并取均值。

图3 猪胴体表面测定点分布图

1.2.4 数据处理

采用SPSS 22.0软件进行直观分析和方差分析得到各因素对干耗,*值和值影响的主次效应和影响程度,并分析各显著性因素与干耗的线性回归关系。

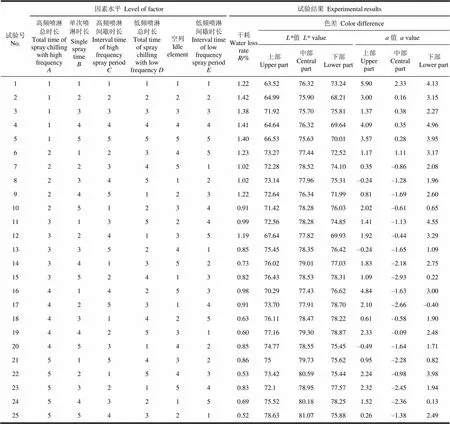

2 结果与分析

根据正交试验因素及水平,各试验样品按设计的喷淋工艺进行喷淋冷却后,结果如表4所示。以第一组试验为例,其喷淋工艺为:单次喷淋10 s,前期每次间歇 1 min,持续1 h,后期每次间歇10 min,持续4 h,喷淋总时长为5 h,其他组依此类推。

2.1 各因素对干耗、*值、值的影响

2.1.1 各因素对干耗的影响

对正交试验结果进行直观分析与方差分析得表5,其中,由直观分析得到极差可反映因素水平的变化对指标影响范围的大小,极差大,表明该因素对指标的影响大,极差小则表明影响小,方差分析可判断因素对指标最终结果影响的显著性[27]。由极差结果可知,影响干耗的主次因素顺序依次为:、、、、。随着因素水平的增加,干耗迅速下降,其他因素相比于因素的降耗程度明显较小。由方差分析结果可知,因素对干耗有极显著的影响(<0.01),因素对干耗有显著影响(<0.05),因素对干耗影响不显著。

表425(56)设计表及试验结果

Table 4 L25(56) design table and results of orthogonal experiment

2.1.2 各因素对*值、值影响

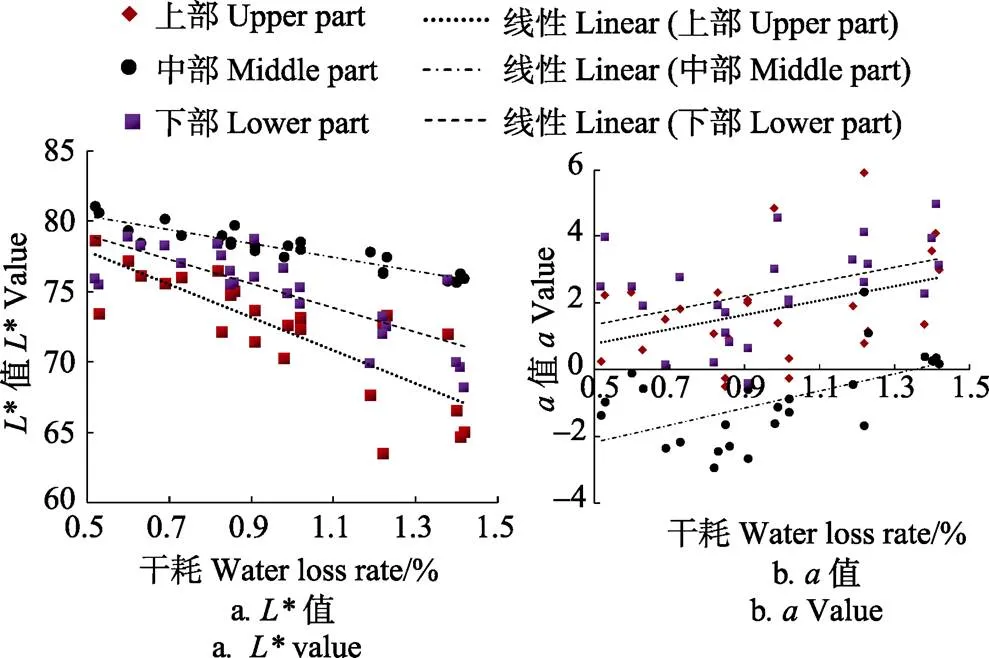

以正交试验得到的干耗为横坐标,对应的各部位的值为纵坐标,可得到不同部位的值随干耗的变化情况如图4所示,由图4a可知,在相同的干耗下,中部的值相对其他部位大,且图4b可看出中部的值相对较小,结合试验现象,该部位相对于其他部位极易出现表面发白、色泽变差的情况,所以对干耗变化最敏感,故本文以中部的值作为研究对象进行直观分析和方差分析。

影响中部值的主次因素顺序依次为:、、、、,其中因素对值有极显著的影响(<0.01),对值有显著影响(<0.05),对值影响不显著;影响值的主次因素顺序依次为:,因素对值有显著影响(<0.05),对值影响不显著。

2.2 显著因素与干耗的回归模型及喷淋参数优选

回归分析是在研究现象之间相关分析的基础上,对自变量和因变量的变动趋势拟合数学模型进行数量推算的一种统计分析方法,得到拟合表达式后,对拟合的回归方程进行显著性检验,最后利用所求得的关系式进行推算和预测[28]。为确定各喷淋参数与干耗的的回归关系,以便为喷淋参数选择提供依据,以正交试验的结果为数据源,选择对干耗影响显著(<0.05)的因素为自变量,运用SPSS 22.0统计软件进行线性回归分析,得干耗(%)与各显著因素之间的线性回归方程为:=1.326-0.165-0.004+0.027+0.004回归模型拟合优度检验的决定系数2=0.886,拟合程度高;显著性水平=0<0.05,整体显著;参数估算显著性检验值均小于等于0.013,在给定显著性水平=0.05的条件下非常显著。回归模型整体数据反映回归方程拟合度高。

表5 干耗和色差直观分析与方差分析表

注:K为因素结果之和的均值,极差为K中的最大值减去最小值,其中=1、2、3、4、5;**表示影响极显著(<0.01),*表示影响显著(<0.05)。

Notes:Kis the mean value of the sum of the factor’s value, Range valueis the result of maximum value ofKminus the minimum, which=1, 2, 3, 4, 5; **represents highly significant (<0.01), *represents significant (<0.05).

图4 胴体表面不同部位L*、a值随干耗的变化情况

结合正交试验直观分析和方差分析结果及回归方程,进行参数选取。以夏季企业的期望干耗1%左右为例,由于高频喷淋总时长对干耗影响极显著,可将其设定为2 h,高频喷淋间隔时长调整为5~9 min;而单次喷淋时长、低频喷淋间歇时长对干耗的影响较小,可将两者分别设定为10~20 s和30~50 min,以减少设备开闭次数并节约水电开支;鉴于低频喷淋总时长对干耗无显著影响,所以可将其缩短至4 h甚至更短,以减少人工作业和设备运行时间。

3 讨 论

试验结果表明,前期对猪胴体进行高频喷淋可有效降低其24 h预冷干耗,且高频喷淋总时间越长,降耗效果越显著。全部试验的24 h冷却干耗为0.52%~1.42%,不仅能将文献中所述的胴体干耗1.85%-3.5%[6]降低到较低水平,且优于该企业采用喷雾杆通过每间隔约1 h喷淋10 s(喷淋作业总时间约9 h)的人工喷淋工艺得到的1.5%、车海栋等[29]人工喷淋方法1.72%、时美英等套袋法1.42%和Vladimir等[9]、李春等[30]采用二段式冷却法的分别得到的1.4%、1.66%的冷却干耗,与张向前等[7]、Jones等[20]、Greer等[21]采用传统喷淋方法需8~12 h才能将干耗降低至1%左右相比,本研究中采用前2 h喷淋50 s间歇1 min,后5 h间歇40 min的喷淋工艺,只需7 h即可将干耗降低到0.91%(第10组试验),可缩短喷淋时间1~5 h。主要原因在于:冷却前期猪胴体温度较高,表面水分蒸发较快,高频喷淋通过适时补充胴体表面散失的水分,有效抑制了内部水分向外的传导;随着胴体温度降低,水分蒸发变慢,尤其是当猪胴体表皮温度降至9~ 12 ℃后,再进行高频喷淋或延长喷淋时长,不仅降耗效果不明显,还会使表面色泽变差。

就影响消费者感官及肉品价格的胴体表面色泽而言,随着干耗的降低,胴体表面的值增加,值减小,表面出现变亮、变灰的现象,这与张向前等、Jones等[20]、Greer[21]等的研究结果一致,同时,他们的研究还发现,干耗与喷淋总时长呈线性关系(2=0.875),而本研究的试验结果得到两者的线性关系不明显(2=0.522),这可能与喷淋方式有关:传统喷淋采用固定频率方式,随着喷淋总时间增长,干耗呈线性趋势降低,而本试验在前期高频喷淋降耗效果显著,后期低频喷淋对干耗影响不大,故与喷淋总时长线性关系不明显。通过方差分析结果可知,干耗主要与高频喷淋总时长有关,同时受单次喷淋时长、高频喷淋间歇时长、低频喷淋间歇时长的影响,且这些因素与干耗的线性回归方程拟合度较好(2= 0.886)。由于不同的猪品种表面色泽存在较大差异[7-8,30],针对试验品种的猪胴体的色泽,通过邀请企业从事销售人员和喷淋技术人员10名,共同选出较优色泽的猪胴体10头作为样本,并用色差仪测取中部的色差值,得到值为72~78,值为-0.5~3。由试验结果知,高频喷淋总时长对值有极显著影响(<0.01)、对值有显著影响,其他因素对值(除低频喷淋间歇时长)及值影响不显著。因此,要达到满意的值,高频喷淋总时长不宜过长,以1~2 h为佳,此时值也较优。

针对不同季节对冷却干耗的不同要求,实际生产中可依据各显著性因素与干耗(%)的回归方来进行选取,本文依据企业需求,优选参数为:高频喷淋总时长2 h,高频喷淋间隔时长5~9 min、单次喷淋时长10~20 s、低频喷淋间歇时长30~50 min。为验证理论较优喷淋参数的正确性,选取前期高频喷淋总时长2 h、单次喷淋时长10 s、高频喷淋间歇时长9 min、低频喷淋总时长4 h、低频喷淋间歇时长40 min,测得胴体24 h干耗为1.07%,符合预期的1%降耗目标,且中部值为77.95,值为–0.05,均在企业满意的色差范围内。

4 结 论

1)影响冷却干耗的主次因素依次为:高频喷淋总时长、高频喷淋间歇时长、低频喷淋间歇时长、单次喷淋时长、低频喷淋总时长,其中高频喷淋总时长对干耗有极显著的影响(<0.01),同时,高频喷淋总时长对*、值分别有极显著(<0.01)和显著影响(<0.05),其他因素对*(除低频喷淋间歇时长)、值影响不显著;

2)为达到不同的降耗需求,同时满足试验品种的胴体表面*值约72~78、值约-0.5~3以利于销售的色泽效果,依据正交试验直观分析和方差分析结果及回归方程,优选参数为:高频喷淋总时长2 h,高频喷淋间歇时长5~9 min,单次喷淋时长10~20 s、低频喷淋间歇时长30~50 min,低频喷淋总时长可缩短至4 h,甚至更短;

3)猪胴体冷却过程中,采用分段式喷淋工艺,不仅可满足生产降耗要求,还可获得利于销售的胴体色泽,与传统的喷淋冷却工艺相比,该工艺可缩短喷淋作业时间1~5 h。

[1] 司智陟. 2015年全球生猪市场供需形势[J]. 养猪,2016(1): 3-4.

[2] 褚衍章,朱增勇. 2015年猪肉市场形势分析及2016年走势预测[J]. 农业展望,2016(2):9-12. Chu Yanzhang, Zhu Zengyong. Pork market in 2015 and its prospects for 2016[J]. Agricultural Outlook, 2016(2): 9-12. (in Chinese with English abstract)

[3] Tang X, Sun X, Wu V C H, et al. Predicting shelf-life of chilled pork sold in China[J]. Food Control, 2013, 32(1): 334-340.

[4] 黄强力,闵成军. 冷鲜肉的推广势在必行[J]. 肉类工业,2012(3): 51-53. Huang Qiangli, Min Chengjun. It is necessary to extend chilled meat[J]. Meat Industry, 2012(3): 51-53. (in Chinese with English abstract)

[5] 高淑娟,毛衍伟,王秀江,等. 两段式冷却对牛肉食用品质的影响[J]. 农业工程学报,2009,25(10):312-317. Gao Shujuan, Mao Yanwei, Wang Xiujiang, et al. Effect of two-stage chilling on eating quality of beef[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2009, 25(10): 312-317. (in Chinese with English abstract)

[6] Jones S D M, Jeremiah L E, Robertson W M. The effects of spray and blast-chilling on carcass shrinkage and pork muscle quality[J]. Meat Science, 1993, 34(3): 351-362.

[7] 张向前,徐幸莲,周光宏,等. 季节和雾化喷淋冷却对猪半胴体干耗及品质的影响[J]. 南京农业学学报,2007,30(3): 124-128. Zhang Xiangqian, Xu Xinglian, Zhou Guanghong, et al. Effects of season and spray-chilling on carcass shrinkage and pork quality[J]. Journal of Nanjing Agricultural University, 2007, 30(3): 124-128. (in Chinese with English abstract)

[8] 时美英. 屠宰体重、季节和套袋处理对猪胴体预冷损耗和肉品性状的影响[D]. 乌鲁木齐:新疆农业大学,2014. Shi Meiying. Effects of Slaughter Weights, Season and Bagging Treatment on Precooling Loss and Meat Quality of the Carcass Pigs[D]. Urumqi: Xinjiang Agricultural University, 2014. (in Chinese with English abstract)

[9] Vladimirm T, Ljiljanas P, Natalijar D. Effects of rapid

chilling of carcasses and time of deboning on weight loss and technological quality of pork semimembranosus muscle[J]. Meat Science, 2008, 80(4): 1188-1193.

[10] 黄小波,厉风华,马美湖. 降低冷鲜肉预冷损耗的研究[J]. 肉类研究,2009(10):36-38. Huang Xiaobo, Li Fenghua, Ma Meihu. Study on reduced the precooling loss of chilled fresh pork[J]. Meat Research, 2009(10): 36-38. (in Chinese with English abstract)

[11] Kinsella K J, Sheridan J J, Rowe T A, et al. Impact of a novel spray-chilling system on surface microflora, water activity and weight loss during beef carcass chilling[J]. Food Microbiology, 2006, 23(5): 483-490.

[12] Brown T, Chourouzidis K N, Gigiel A J. Spray chilling of lamb carcasses[J]. Meat Science, 1993, 34(3): 311-325.

[13] Wiklund E, Kemp R M, Leroux G J, et al. Spray chilling of deer carcasses—Effects on carcass weight, meat moisture content, purge and microbiological quality[J]. Meat Science, 2010, 86(4): 926-930.

[14] 张向前,李虹敏,徐幸莲,等. 雾化喷淋冷却对猪半胴体干耗及品质的影响[J]. 食品科学,2007,28(7):100-104. Zhang Xiangqian, Li Hongmin, Xu Xinglian, et al. Effects of spray-chilling on carcass shrinkage and pork quality[J]. Food Science, 2007, 28(7): 100-104. (in Chinese with English abstract)

[15] Strydom P E, Buys E M. The effects of spray-chilling on carcass mass loss and surface associated bacteriology[J]. Meat Science, 1995, 39(2): 265-276.

[16] Prado C S, Felício P E D. Effects of chilling rate and spray- chilling on weight loss and tenderness in beef strip loin steaks[J]. Meat Science, 2010, 86(2): 430-435.

[17] 余忠,肖华党,徐宝才. 猪白条冷却环节环境增湿对干耗的影响[J]. 肉类工业,2014(2):28-30. Yu Zhong, Xiao Huadang, Xu Baocai. Effect of environmental humidifier on loss of pig white bar in cooling process[J]. Meat Industry, 2014(2): 28-30. (in Chinese with English abstract).

[18] 冯志成,肖华党,余忠,等. 猪胴体在预冷过程中的干耗研究[J]. 肉类工业,2013(06):31-33. Feng Zhicheng, Xiao Huangdang, Yu Zhong, et al. Study on loss of pig carcass in pre-cooling process[J]. Meat Industry, 2013(6): 31-33. (in Chinese with English abstract)

[19] Mancini R A, Hunt M C. Current research in meat color[J]. Meat Science, 2005, 71(1): 100-121.

[20] Jones S D M, Robertson W M. The effects of spray-chilling carcasses on the shrinkage and quality of beef[J]. Meat Science, 1988, 24(3): 177-188.

[21] Greer G G, Jones S D M. Quality and bacteriological consequences of beef carcass spray-chilling: Effects of spray duration and boxed beef storage temperature[J]. Meat Science, 1997, 45(1): 61-73.

[22] Hoek A H A M V, Jonge R D, Overbeek W M V, et al. A quantitative approach towards a better understanding of the dynamics of Salmonella, spp. in a pork slaughter-line[J]. International Journal of Food Microbiology, 2012, 153(12): 45-52.

[23] 刘瑞江,张业旺,闻崇炜,等. 正交试验设计和分析方法研究[J]. 实验技术与管理,2010,27(9):52-55. Liu Ruijiang, Zhang Yewang, Wen Chongwei, et, al. Study on the design and analysis methods of orthogonal experimental[J]. Experimental Technology and Management, 2010, 27(9): 52-55. (in Chinese with English abstract)

[24] 刘森轩,崔昱清,王复龙,等. 我国常见家畜胴体分割及 分级技术发展[J]. 肉类研究,2014(3):18-24. Liu Senxuan, Cui Yuqing, Wang Fulong, et al. Technical evolution of carcass cutting and grading for common livestock species in China[J]. Meat Research, 2014(3): 18-24. (in Chinese with English abstract)

[25] Kim G D, Hur S J, Yang H S, et al. The relationship between meat color (CIE* and*), myoglobin content, and their influence on muscle fiber characteristics and pork quality[J]. Korean Journal for Food Science of Animal Resources, 2010, 30(4): 626-633.

[26] O'Sullivan M G, Byrne D V, Martens H, et al. Evaluation of pork colour: prediction of visual sensory quality of meat from instrumental and computer vision methods of colour analysis[J]. Meat Science, 2003, 65(2): 909-918.

[27] 杨剑秋,王延荣. 基于正交试验设计的空心叶片结构优化设计[J]. 航空动力学报,2011(2):376-384. Yang Jianqiu, Wang Yanrong. Structural optimization of hollow fan blade based on orthogonal experimental design[J]. Journal of Aerospace Power, 2011(2): 376-384. (in Chinese with English abstract)

[28] 董凤鸣,周萍. EXCEL在一元线性回归分析中的应用[J]. 科技信息(科学教研),2007(12):144-146.

[29] 车海栋,李春保,朱良齐,等. 预冷环境及时间对猪胴体冷却损耗的影响[J]. 食品科学,2016,37(14),242-246. Che Haidong, Li Chunbao, Zhu Liangqi, et al. Effects of chilling condition and time on evaporative loss of pork carcasses during chilling[J]. Food Science, 2016, 37(14), 242-246. (in Chinese with English abstract)

[30] 李春,张录达,任发政,等. 利用低场核磁共振研究冷却条件对猪肉保水性的影响[J]. 农业工程学报,2012,28(23):243-249. Li Chun, Zhang Luda, Ren Fazheng, et al. Study on different chilling factors influencing water-holding capacity of pork based on low-field nuclear magnetic resonance (LF-NMR)[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(23): 243-249. (in Chinese with English abstract)

Spray chilling with different frequency period for reducing weight loss and improving surface color of pig carcass

Zhang Nan1,2, Lu Zhongshan1, Chen Yulun1, Sun Chenyang1, Li Chunbao1, Zhou Guanghong1※

(1.210095,;2.210031,)

The evaporation of moisture on the surface of pig carcass results in its weight loss during the cooling process, which leads to great economic loss to the enterprises. The purpose of this study was to solve the problems that the water loss rate of pig carcasses is high within 24 h for high body temperature in early stage, and the traditional operation of spray chilling needs more time, as well as the effects of spray chilling on meat color of pig carcass are lacked in the existing related articles. The spray chilling technique of high frequency at early stage and later low frequency was used, the effects of spray parameters on water loss rate,value andvalueof pig carcasses were discussed, and the linear regression equation of water loss rate with the spray parameters was established as well. The results showed that, the order of importance of the spray parameters which affected the water loss rate from high to low was total time of spray chilling with high frequency, interval time of high frequency spray period, interval time of low frequency spray period, single spray time, and total time of spray chilling with low frequency; the total time of spray chilling with high frequency had extremely significant effect on the water loss rate (<0.01), and the single spray time, interval time of high frequency spray period and interval time of low frequency spray period had significant effect on the water loss rate (<0.05); the order of importance of the spray parameters which affected thevalue from high to low was total time of spray chilling with high frequency, interval time of low frequency spray period, interval time of high frequency spray period, total time of spray chilling with low frequency, and single spray time,and that affecting thevalue was total time of spray chilling with high frequency, interval time of high frequency spray period, interval time of low frequency spray period, single spray time, and total time of spray chilling with low frequencyTotal time of spray chilling with high frequency had extremely significant effect onvalue (<0.01) and significant effect onvalue(<0.05), while other parameters had no significant effect onvalue (except interval time of low frequency spray period) andvalueThe linear regression equation of water loss rate with the spray parameters was established. According to the equation, on the condition thatthe total time of spray chilling with high frequencywas2 h, the single spray time was 10-20 s, the interval time of high frequency spray period was 5-9 min, the total time of spray chilling with low frequency was 4 h or even shorter, and the interval time of low frequency spray period was 30-50 min, the water loss rate within 24 h was 1%, the* value was 72-78, and thevalue was -0.5-3, which not only met the demand of cutting down the water loss rate, but also could get a better meat color of pig carcass; the total time of spray chilling of 1-5 h could be saved compared with the traditional technique. This research can provide a reference for the selection of spray chilling method and parameters.

spraying; color; optimization; pig carcass; chilling; water loss rate

10.11975/j.issn.1002-6819.2017.12.039

TS251.1

A

1002-6819(2017)-12-0301-07

2016-12-20

2017-01-24

“十二五”国家科技支撑计划(2014BAD19B01);国家生猪产业体系(CARS-36-11);苏北科技专项(BN2015044);连云港市现代农业项目(CN1603)

张 楠,男,博士生,研究方向为畜产品加工与质量控制。 Email:zhangyulun@163.com

周光宏,男,教授,博士生导师,研究方向为畜产品加工与质量控制。Email:ghzhou@njau.edu.cn

张 楠,卢中山,陈玉仑,孙晨阳,李春保,周光宏. 分段喷淋冷却降低宰后猪胴体预冷损耗保持色泽[J]. 农业工程学报,2017,33(12):301-307. doi:10.11975/j.issn.1002-6819.2017.12.039 http://www.tcsae.org

Zhang Nan, Lu Zhongshan, Chen Yulun, Sun Chenyang, Li Chunbao, Zhou Guanghong. Spray chilling with different frequency period for reducing weight loss and improving surface color of pig carcass[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(12): 301-307. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.12.039 http://www.tcsae.org