超声空化对软性磨粒流切削效率和质量的影响

2017-07-18计时鸣谭大鹏郑晨亮

计时鸣,陈 凯,2※,谭大鹏,郑晨亮

超声空化对软性磨粒流切削效率和质量的影响

计时鸣1,陈 凯1,2※,谭大鹏1,郑晨亮1

(1. 浙江工业大学机械工程学院,杭州 310014;2. 丽水学院浙江省特色文创产品数字化设计与智能制造重点实验室,丽水 323000)

为提高软性磨粒流切削的效能,研究了利用超声空化作用加快材料去除的方法。在分析磨粒抛光试验和计算流体动力学仿真结果的基础上,提出并验证磨粒碰撞壁面的动能是影响切削效率主要因素的假设;根据对超声空化气泡溃灭,及其在外围水域中冲击波形成与传播的研究结果,分析气泡溃灭在推动磨粒改变其动能时所起的增强湍流效果的作用。在此基础上搭建了超声辅助磨粒流试验装置,以表面覆有氧化层的硅片为试验对象,根据其表面氧化层的去除情况,分析超声空化对硅片表面材料去除能力的影响,并在磨粒流加工无氧化层硅片表面的试验中,观察到超声空化对磨粒流切削的显著影响。验证了超声空化能使磨粒流中的磨粒的动能发生改变,从而起到提高切削效率和提高表面质量的作用,以期为超声波作用下磨粒流加工工艺的改进提供参考。

超声;空化;磨削;软性磨粒流;三相流;磨粒运动

0 引 言

磨粒流加工是利用携带磨粒的流体对工件表面进行精整加工的一种加工方法,产生于20世纪60年代,它以流体中的磨粒作为切削工具,适合于对复杂结构的零件进行加工。由于流体具有较好的仿形特性,因此在一些特定的加工场合有着不可比拟的优势[1-5]。

用磨粒流对表面进行抛光,一般都要很长的时间,对钢材表面进行加工时,表面粗糙度从Ra 0.9m降至0.3m要用35 h[5]。如何在不影响加工质量甚至有所改善的前提下提高加工效率,是研究者非常感兴趣且希望解决的问题。在先前的研究中,曾经加入低强度的超声波并观察到了抛光效率和质量改善的现象[6-8],当时认为是加载超声波的流道出现了大量速度较小、压力较大的空化区域,不断发展撞击壁面导致的结果。本文进一步分析了空化的物理过程,提出气泡溃灭的冲击波影响磨粒运动的观点,对抛光效能改善的机理给出一种新的解释。

超声波在液体中传播时会发生空化现象,理论计算和实际观察都表明,溃灭的气泡会在其内部产生极高的温度和压力,从而引发一系列复杂的物理化学现象[9-13]。研究表明,气泡压缩到最小时,气泡壁压强瞬间达到Pa以上,高压以声速向泡外传播,冲击波幅值大约以传播距离倒数的速率衰减[14-16]。前人研究多关注于气泡溃灭的微射流、冲击波对壁面的直接作用,水中的超声空化作用主要用于清洗,为防止气蚀的发生,超声波的强度不大,常见的喇叭型超声换能器单个功率一般都在100 W左右。纯水中的空化效果主要是由溃灭的气泡实现的,如果在发生空化的水中有众多高速运动的磨粒,磨粒对壁面的切削作用会大大超过气泡对壁面的直接作用。合理加强超声强度,利用空化冲击波影响磨粒的运动,可以增强切削的效能。通过计算表明,冲击波对磨粒所做的功的大小主要取决于溃灭点和磨粒的距离,以及受超声波声压和水温的影响很大的溃灭压力。根据对磨粒流切削机理的分析,被加速的部分磨粒和随机变化的运动方向,相当于起到了增加湍动能的效果,可以起到显著增强切削效率甚至提高表面质量的作用。

1 磨粒流的切削机理

从原子尺度上分析,软性磨粒流抛光过程是被加工表面凹凸不平的峰谷结构被大量的单个液体分子和少量的磨粒分子团撞击的过程[17-21]。撞击后工件表面的部分分子(或原子)获得动能,使其产生晶格滑移或者脱离基体,处于“峰”部的分子团,在遭受碰撞后更容易滑移或脱离,首先是因为其受撞击的概率大,其次是峰顶的分子在撞击中会获得更多的能量而脱离原来的位置。经过长时间大量的冲击后,峰谷结构趋向平缓导致表面粗糙度降低。一种被称为纳米颗粒胶体射流抛光的技术,和磨粒流的切削机理非常类似[22-25]。张成光等[26]研究了磨粒水射流的材料去除机理,指出磨粒水射流加工时,高速高压的水对磨粒起到的仅仅是载体的作用,实际的加工效果由磨粒实现,两种加工方法的主要区别是一个是对点加工,一个是对面加工。图1是参考文献[27]得到的试验结果。

图1 纳米颗粒胶体射流抛光试验和仿真结果

图1a是用流道直径为0.5 mm的普通锥形喷嘴对工件表面进行射流的垂直喷射2 h后,使用激光共聚焦显微镜观察得到的圆环状图像,圆环最深处半径在0.9 mm左右。值得注意的是,加工区域中心处的材料去除较少,去除最深处位于距抛光中心位置距离相等的圆环地带。图1b是使用轮廓仪对加工区域的检测结果,非常明显其截面形状呈“W”形。图1c是径向截面上分析得到的动静压压力曲线,截面直径上的动压压力大小呈倒“W”型分布,射流中心动压压力趋于减小,动压压力高的区域集中在距中心一定距离的环形区域内。试验表明材料的去除效率和流体的动压有关,而跟静压无关。流体力学中动压的定义为,磨粒流的密度在加工前后是不变的,这说明材料的去除效率和流体速度的平方成近似的线性关系。

分析流体内水、磨粒分子的情况运动,水分子虽然数量众多,但由于尺寸相对于磨粒很小,在同样速度的情况下,单个的水分子很难撞开工件表面的分子,切削作用主要靠磨粒来完成。可以认为水或其他流体主要起载体的作用,帮助磨粒获得速度,以一定的角度撞击加工表面。这一点可以从纯水和携带磨粒的混合液的抛光效果对比就可以得到验证。

磨粒水射流加工试验表明,在其它条件不变的情况下(加工时间,磨料的材料、体积分数、大小,被加工材料,环境温度等),材料的去除量用某个位置点上的切削深度来表示的话,就有:

该结论在软性磨粒流抛光试验也可以得到验证,参见如图2所示的磨粒流抛光试验装置,用泵向三根软管注入磨粒和水的混合液,进入一个设计了特殊流道用来产生所需要流场的加工工具,如图2a所示。在圆形的加工工具下方固定一个直径一样大小的铝制圆盘,利用磨粒流对其上表面进行抛光。图2b给出了磨粒流流动区域简化模型,由于切削在工件壁面上进行,需要重点考察被加工壁面上方流场情况,流动区域最下面的大面积抛光区是分析的重点。

图2 磨粒流抛光试验装置及磨粒流流动区域简化模型

Fig.2 Abrasive flow polishing experiment device and simulation model of abrasive flow area

抛光试验中,液相为水,固相为碳化硅(SiC)颗粒,颗粒直径为13m,密度为。选用铝作为加工工件,工件初始表面粗糙度为。对铝加工工件抛光试验,并对该试验条件下进行抛光模型仿真。

利用Gambit 2.4.6软件,对图2b所示的试验磨粒流流动区域进行网格划分后,再使用FLUENT软件,建立基于Realizable 湍流模型和Mixture模型的液-固两相磨粒流抛光加工模型,进行数值模拟。磨粒流3个入口直径均为20 mm,磨粒流入口设置为速度入口,磨粒流入口速度为=60m/s,磨粒流出口设置为自由出口,体积分数为0.1(磨粒体积占混合液总体积的10%),其余边界设置为固体边界。

图3a为仿真得到的工件表面磨粒流速度矢量图,在图中明显看到中间有一个流速较高的圆环区域。图3b为仿真得到的工件表面磨粒流湍动能分布云图,在图中同样可以看到中间有一个湍动能较高的圆环区域,说明该区域磨粒撞击方向更混乱和随机。图3c为两相流冲刷0.5 h后得到的工件表面效果图,和仿真得到的湍动能云图及速度矢量图比较,可以明显地看出:湍动能强,磨粒速度大的区域可以获得较高的抛光效率。从磨粒速度矢量图上,可以明显看到被加工圆盘上的三个不同的速度区域,中间的圆环区域磨粒速度最高,用不同尺寸的磨粒进行仿真,得到的结果相近。

FLUENT中使用湍流动能(TKE,turbulence kinetic energy)来描述湍流中单位质量的平均动能。

式中为湍动能,m2/s2;,,为三个直角坐标轴方向上的脉动速度,m/s。

近壁面处的湍流动能可以反映出磨粒流在近壁面处携带的动能,也在一定程度上反应出湍流的强度,因此也可以用湍流动能来估计磨粒撞向壁面方向的混乱程度,湍流强度足够大时,可以认为各个方向的撞击是均匀的。

在图3c中,也可以发现速度大、湍动能强的圆环形区域材料被去除的快,抛光效率高,比其他区域更早达到了较高的表面粗糙度。中间的圆形区域,由于磨粒速度最低,抛光效果最差。圆盘表面加工前粗糙度值为0.8m,用1 000目直径13m的碳化硅(SiC)颗粒抛光铝,2 h后材料去除最快区域的Ra从0.8m 降到0.6m。而用500目直径25的碳化硅(SiC)颗粒抛光,1 h后就到0.6m左右。考虑到工件表面达到的粗糙度和材料去除量有关,那么到达某粗糙度所用的时间也可以反映材料去除效率,可以得出:材料的去除效率和磨粒的大小有关。

材料的去除效率和流体的中的磨粒的大小(质量)有关,图1的试验又说明去除效率(相同时间内的切削深度)和速度的平方成某种线性关系,因此可以合理地假设,材料的去除效率和磨粒所携带的动能成近似的线性关系。即:磨粒所携带的动能和材料的去除率有关。

不同大小的磨料最终所得到的表面粗糙度是不一样的,但这不影响材料的去除效率和磨粒所携带的动能成近似线性关系的分析。

2 空化冲击波对磨粒动能的影响

到目前为止对空化的机理研究尚未完全清楚。一般可以用改进的Rayleigh方程进行理论计算[28-29]。

液体在超声场中不再被当作不可压缩流体,其质点间的疏密随声波而变化,液体中气泡的大小也随超声的疏密相而变化,如图4所示,当其直径小到为零可以认为其发生溃灭(闭合)。

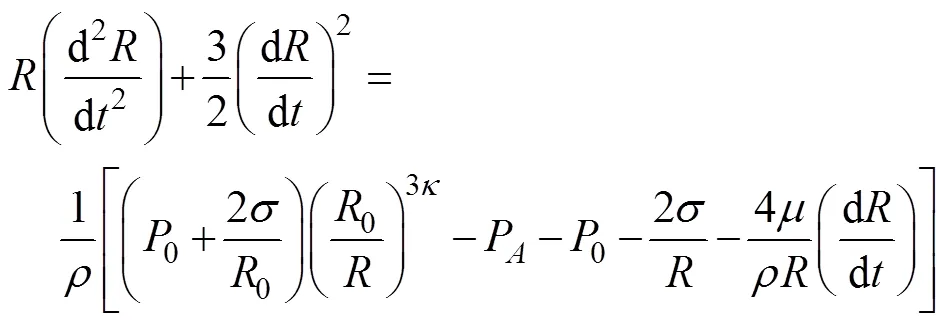

以气泡壁面为研究对象,可以分析出气泡的受力情况,泡内有气体压力和蒸汽压,泡外有液体静压力,表面张力以及超声压力。对气泡大小变化的过程作适当的简化,在不考虑蒸气压力和辐射阻尼的情况下,经后人改进的Rayleigh-plesset运动方程为[30]:

其中为液体的表面张力系数,N/m;为气泡初始半径,m;为超声的声压,Pa;为液体静压,Pa;为液体的黏度,Pa· s;为气体的多变指数;为气泡半径,m。

利用龙格-库塔(Rung-Kutta)法[8]可解出该常微分方程,得到气泡直径在超声场内随时间变化的规律,当气泡半径为零时,即发生气泡溃灭。

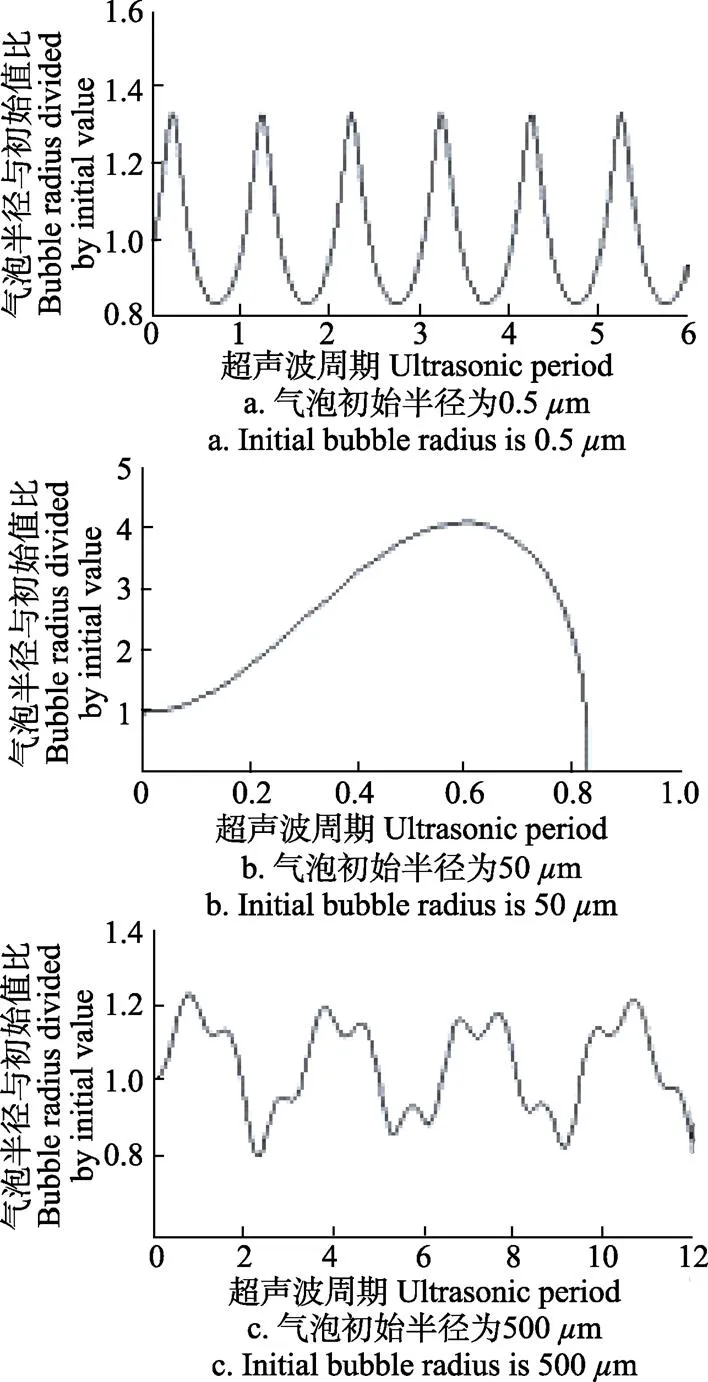

利用MATLAB计算单个气泡在20 kHz声场里半径大小随时间的变化可得如图5的结果。

图5 水中不同大小的气泡在超声波作用下直径变化的计算结果

气泡半径在0.5m,500m时,稳态空化(不溃灭);气泡半径在50m时,瞬态空化(溃灭)。计算结果说明单个气泡在50m时,一接触到超声波在一个超声周期内(50s)就会溃灭。进一步可以分析出:成千上万差不多大小的气泡,只要在强度足够的声场里同样会瞬间溃灭。

可以用一个简单而又令人信服的试验证实这一分析:在盛水的容器内加入大量由微纳米气泡泵所产生半径在50m左右的气泡,使之变成牛奶似的不透明的乳浊液,发射超声波容器内的水瞬间变透明。

根据以上分析的结果,可以得出这样一个结论:在一定频率、一定强度的超声波作用下,水中只有半径小于最小阈值,或者半径大于最大阈值的气泡存在并作振荡。小气泡(气核)在振荡过程中因得到气化补充不断增大直至溃灭,大气泡在震荡过程上升直至脱离液体。

通过计算还可以知道,超声的频率越低,越容易发生空化,对于一个变幅杆,换能器的机械尺寸已经确定的超声发生系统,因为机电谐振频率和机械共振一样,是不可以随意改变的,本文使用20 kHz这一频率。

假设瞬态空化泡的收缩(直到崩溃)过程是绝热过程,则空化泡崩溃时泡内的最高温度()与最大压力()可用下式表示[7]:

(4)

计算磨粒速度在气泡溃灭时的变化,需要了解空化泡液体外围的压强。空化泡液体外围压强的分布,许多学者作了研究[14-16],文献[16]给出了相关结果。

假设气泡保持一个球形变化,数值计算解气泡外围水中流体连续性方程和Navier-Stokes方程,在球对称的条件下,形式为

(6)

采用与水蒸气有关的改进的较精确的气泡壁的运动RP方程为[16]

计算发现[16],当气泡接近它的最小半径处,气泡外围形成很薄的高压区,这个高压区域随后向外传播形成冲击波。其研究结果显示,气泡外能观测到向外的冲击波,气泡压缩到最小时,气泡壁压强瞬间达到上千个以上大气压,高压与气泡内有无冲击波无关。尖锐的冲击波脉冲在气泡从最小半径处反弹后形成,冲击波形成后向外传播,同时很快地衰减,冲击波幅值大约以传播距离倒数的速率衰减,冲击波以声速即1 480 m/s的速度向外传播。

利用这个模型,可以分析气泡附近的磨粒因冲击波而获得的动能。为简化数学上的处理,假设磨粒静止,且受冲击波作用的面积不变,磨粒距气泡溃灭点的最近距离和最远距离分别为和,如图6所示。假设气泡溃灭点的冲击波压强为,由于冲击波幅值以传播距离倒数的速率衰减即有,为离溃灭点距离等于处的压强,为比例常数,由于磨粒受冲击波作用的面积也为常数,那么冲击波对磨粒做的功为

磨粒的尺寸也会影响其获得的动能,尺寸越大获得的动能也越大,但其影响程度不如距离对获得动能的影响,特别是在磨粒和溃灭点靠得很近的时候。

如果磨粒原来静止不动,并且相对于溃灭点的距离确定,就可以计算出磨粒所获得的动能。但实际情况是溃灭点的位置无法预知,磨粒在气泡溃灭前的运动方向无法预知(运动方向决定了磨粒可能被加速也可能被减速),磨粒与溃灭点的距离无法预知,很难对某一颗磨粒的运动进行计算。参照FLUENT对湍流的研究方法,可以从统计的角度来分析问题,先进行试验,在试验观察的基础上给出半经验的解释和预测。

3 超声空化对磨粒流切削影响的试验研究和分析

根据空化机理,超声强度显然会影响空化强度。总的来说强度越大效果越明显,小功率超声波只起到清洗的效果,大功率超声波的空化能直接破坏被加工件表面[31-32]。抛光时要考虑被加工材料对超声的耐受能力,不能发生气蚀破坏表面。试验发现不同的材料差别较大,铝很脆弱,不锈钢,玻璃,硅片,甚至塑料耐受能力很强。需要通过试验找到合理的强度,留有安全裕度,让空化时气泡溃灭所造成的“冲击波”和“微射流”能尽可能地推动磨粒加速运动又不会伤害被加工表面。

3.1 合理超声强度的确定

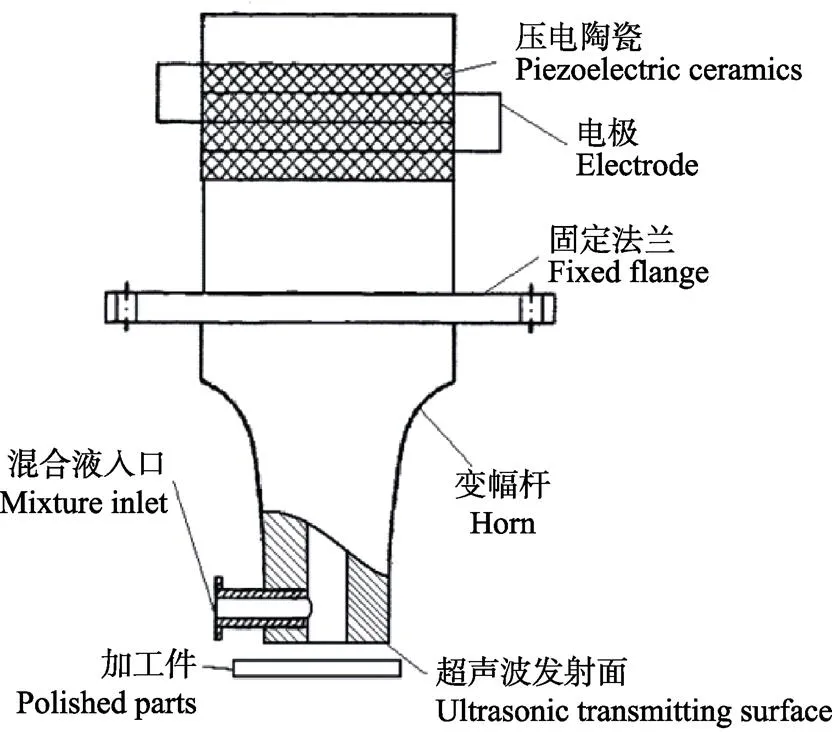

通过大功率超声波在液体中产生的空化作用,可以高速度模拟材料的气蚀状况。参照美国材料试验协会编制的气蚀试验标准(ASTM)G32-06,使用一个频率在20 kHz左右,功率可调的超声波发生器,验证气蚀情况。

超声在水中的强度用声强来描述,实际操作中超声变幅杆发射端面和被加工表面只有1 mm左右的距离,不便于测量声压。可以使用超声发射器功率,结合超声发射面积来计算超声强度。

图7为试验装置示意图,在超声换能器的两电极上加一定频率的交流电压,压电陶瓷因伸缩变形产生谐振,变幅杆将小振幅的振动放大,经由下端面传出。和常规气蚀试验装置不同的是,在超声变幅杆的下方开孔,利用该孔由液压泵压入流动的水或者混合液,这样可以比较不同的情况下的气蚀程度。

图7 超声空化磨粒流试验装置示意图

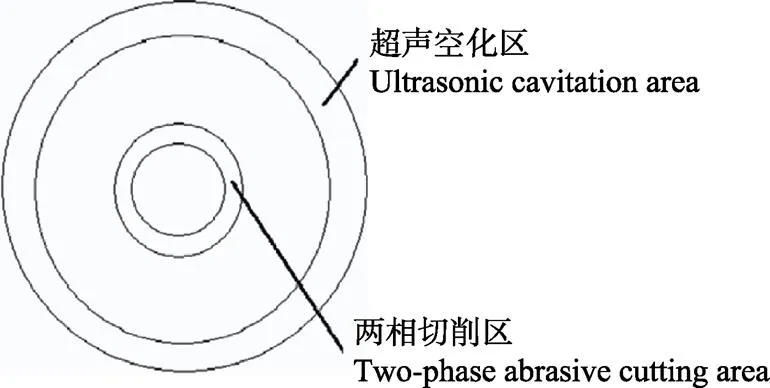

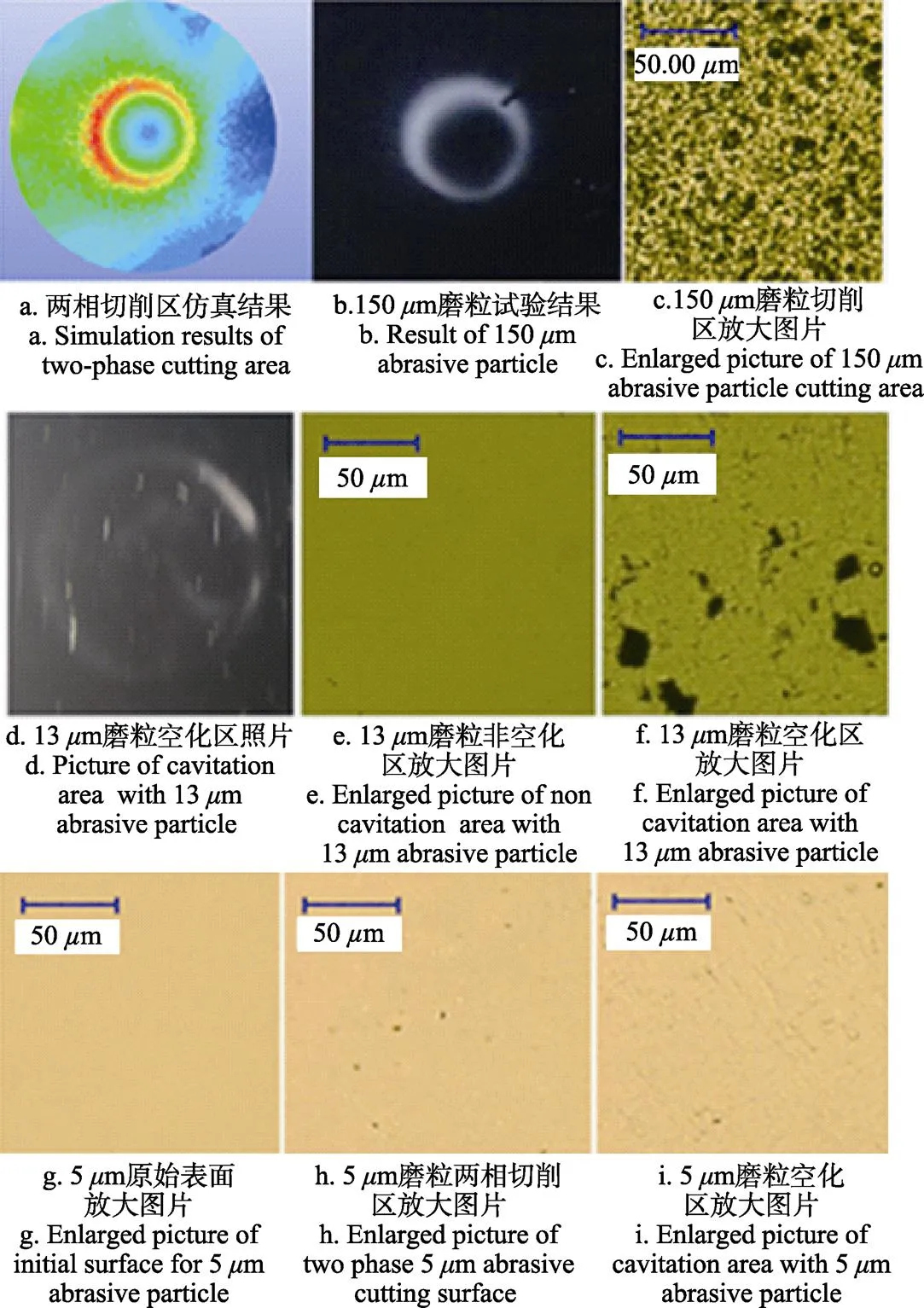

不论使用哪种材料试验,被加工材料表面上都有图8所示的一大一小2个圆环形的区域。小圆环称之为两相流切削显著区,通过FLUENT仿真可以得到该区域内磨粒速度和湍动能都是最大的如图9a所示,在水、磨粒两相流动的状态下,该区域的加工效率是最高的。由于压电陶瓷是做成圆环形的,其振动产生的声波经变幅杆聚集后传播到硅片上仍为圆环形区域,该大圆环区是超声空化区,如果发射超声波,该区域会发生持续的气泡溃灭现象,形成水、气泡、磨粒的三相流动。

试验使用的硅片是经过化学机械抛光的成品晶元(wafer),其表面经氧化后有一层几微米厚的SiO2,由于有少量杂质,在显微镜下呈黄色,氧化层之下是灰黑色的硅,如果表层脱落,可以很容易观察到。

图8 被加工件表面的不同区域示意图

通过泵入纯水进行试验,找到合理的超声波强度,在此强度下把纯水换成不同尺寸磨粒的混合液,保证了既能观测到空化效果,又不会破坏被加工表面。

3.2 空化作用对磨粒切削能力影响的验证试验

为便于观察,选用表面附有一层SiO2的硅片(显微镜下SiO2黄色,硅黑色)进行试验,可以通过观察黄色SiO2的脱落情况,分析磨粒的切削效果。共进行了4次试验:

1)没有观察到超声空化作用的显著影响:使用100目,磨粒直径150m左右的氧化铝,经过0.5 h的两相加工后,可以在硅片表面的两相流切削显著区观察到一个明显的小圆环,硅片表面其它区域没有明显的加工痕迹。加超声波后,由于声场对流场的影响,小圆环的形状有所改变,其它区域表面没有明显的变化。图9a为FLUENT仿真得到的磨粒速度场云图,仿真使用了水、磨粒两相混合模拟,标准的湍流模型,磨粒最大速度为21 m/s。图9b为在两相流切削显著区得到的小圆环照片,实际加工得到的图形和仿真得到的非常相似。图9c为小圆环内表面放大500倍的形貌照片,黄色的SiO2层被冲出最大5m左右的孔洞,底部可见黑色的硅,在这样的速度下,150m左右的氧化铝可以去除硅片表面的SiO2。

2)观察到超声空化作用的显著影响:使用1 000目,磨粒直径13m左右的氧化铝,仿真显示磨粒速度没有大的变化,由于磨粒质量减小为原来的1/10,经过1 h的两相加工后,整个硅片表面没有明显的加工痕迹。加超声波0.5 h后,由于气泡溃灭对磨粒的推动作用,在超声空化区出现一个大圆环。图9d为在超声空化区得到的大圆环照片。图9e为两相流切削显著区表面放大500倍的形貌照片,全部显黄色,基本没有表面材料的去除。图9f为超声空化区表面放大500倍的形貌照片,有SiO2层被去除,底部露出黑色的硅。

图9 空化验证试验结果

3)没有观察到超声空化作用的显著影响:使用2 500目,磨粒直径5m左右的氧化铝,由于磨粒尺寸再度减小,经过两相冲刷后,整个硅片同样表面没有明显的加工痕迹。加超声波半小时后,即使有气泡溃灭对磨粒的推动作用,在超声空化区出现的大圆环也不明显。图9g为原始照片表面放大500倍的形貌照片。图9h为两相流切削显著区表面放大500倍的形貌照片,基本没有表面材料的去除。图9i为超声空化区表面放大500倍的形貌照片,有SiO2层被去除的痕迹,但底部没有露出黑色的硅。

4)没有观察到超声空化作用的显著影响:使用3 000目,磨粒直径2m左右的氧化铝,由于磨粒尺寸太小,即使有气泡溃灭的作用,磨粒速度还是不够,无论有没有加超声波,硅片表面都没有明显的材料去除的痕迹。

3.3 试验结果分析

由于抛光主要是靠磨粒的切削完成的,和切削有关的只是靠近被加工表面的那小部分,会和壁面碰撞的磨粒的运动状况,远处的流场情况对切削影响不大。特别需要强调的是,壁面处的静压和切削效果无关,只要仿真得到被加工表面的流体速度(或湍动能),结合磨粒的大小,根据试验数据就可以预期达到某个表面粗糙度需要的时间。可以采用不同压力流量的泵,设计流道能让被加工表面的速度,湍动能一样,加工效率差别就不大。

上述4组试验,也验证了磨粒流对材料的去除效率(或能力)和磨粒冲击壁面的动能成正比,4组试验除了使用磨粒的大小不同以外,其它条件都类似,FLUENT仿真结果显示,4组试验的磨粒速度是相近的,由于磨粒的大小不同,导致它们的动能差别很大,在两相流切削显著区(小圆环区域)大小磨粒的切削效果有非常明显的区别。在21 m/s的速度下,小于13m的磨粒,短时间内观察不到明显的切削痕迹。

其次,试验验证了空化对磨粒切削能力的影响,试验结果和理论分析能够互相印证。

空化气泡对硅片壁面的作用主要表现为冲击波和微射流,微射流是由紧靠壁面的气泡所导致的,由于空化强度受到控制,微射流不足以对壁面产生切削。气泡溃灭的冲击波在整个流体范围内都存在,其压力大小与溃灭点的距离成反比关系,磨粒受冲击波的作用而导致的动能变化和其到溃灭点的距离有关。

虽然某一颗磨粒与溃灭点的距离无法确定,但可以从统计学的角度来分析这个问题。假设磨粒在水中均匀分布,磨粒间的距离越小,就意味着磨粒离溃灭点的距离越近。在进行三相流试验时,磨粒的体积浓度都是一样的,即单位体积内含有的磨粒体积(质量)相同。由于小目数的颗粒直径大,磨粒的数目就少,这意味着磨粒间的距离大,在空化冲击波作用下的平均动能增加量就小。

以试验1中150m的磨粒为例,在速度21 m/s的情况下,0.5 h就会有明显的切削效果,在空化区里磨粒的速度已经不够,冲击波加速的幅度也不大,因此观察不到切削效果。

在试验2中使用13m左右的磨粒,由于流速没有大的变化,动能只有试验1的十分之一左右,所以在两相流切削显著区观察不到切削痕迹。在空化区磨粒的初始动能和应冲击波而增加的动能之和达到了可以去除表面材料的强度,所以可以观察到SiO2的去除。

在进一步减小磨粒尺寸的试验3、4中,由于磨粒质量减小,在两相流切削显著区自然观察不到切削痕迹,在空化区虽然磨粒获得的动能有增加,但磨粒初始动能减小,综合效果是磨粒切削能力减弱,直至观察不到。

用空化的冲击波机理,可以比较合理地解释试验中出现的现象。

3.4 方案优化后的抛光试验

上述试验只是验证了空化的效能却没有充分利用其作用,让两相流切削显著区和超声空化区重叠,才能得到显著的效果。由于超声空化区的位置难以变动,只有增大变幅杆内孔的尺寸才能实现两个区域的重合,但这样会造成壁厚太薄而影响振动。由于超声波可以穿过固体进入水中,采用未经扩孔的变幅杆从硅片背面(非加工面)发射超声波,同样可以在硅片表面的流体中产生空化作用,再用内孔增大的变幅杆向硅片正面(加工面)喷射磨粒流,观察到了超声空化对磨粒流切削的显著影响。

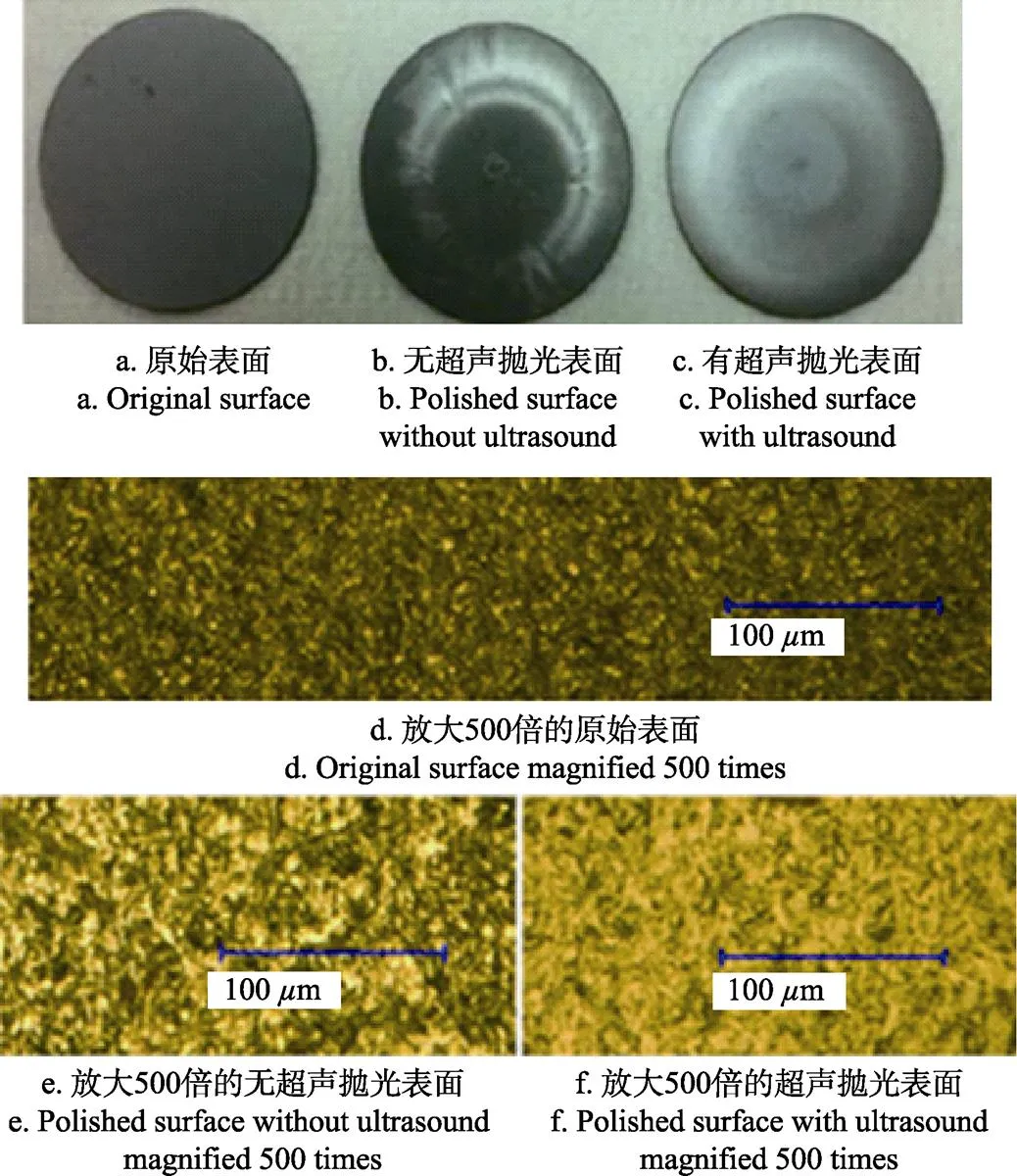

图10是试验结果照片,图10a是未经研磨抛光的硅片,测得原始表面粗糙度为Ra 0.33m。图10b是用磨粒流加工20 min后的硅片表面,磨粒大小为80目,直径180m左右。图10c是同样试验条件下加入超声波的情况,考虑到减小超声波功率,空化的效果会降低,过大的功率又会对表面造成伤害,其功率为根据不同强度试验后选定的一个较为合理的值。通过换能器上的电压、电流、功率因数和发波面积,计算得超声强度为92 W/cm2。

图10 磨粒直径180 μm的黑刚玉冲刷硅片表面的试验结果

图10d是原始硅片表面放大500倍的照片(Ra 0.33m)。图10e是两相流加工得到的硅片表面,显微镜下可见切削纹理,切削区表面粗糙度为Ra 0.20m。图10f是加入超声波后三相流加工得到的硅片表面,切削纹理消失,切削区表面粗糙度为Ra 0.17m。超声作用下的磨粒流加工,效率显著增加,表面质量也有所提高。

4 结 论

超声波作用下的液体会发生气泡溃灭的空化作用,虽然气泡在壁面的溃灭对壁面会产生一定的破坏作用,但是如果可以控制气泡溃灭的强烈程度,则可以利用这一过程增强磨粒流中磨粒对壁面的微切削的效率。

合理强度下的超声空化,通过气泡溃灭时在水中产生的冲击波对磨粒运动的影响增强加工效能。假设磨粒和溃灭的气泡在流体中均匀分布,溃灭的冲击波虽不能增加磨粒的平均速度,但能改变磨粒运动方向,使其运动更加紊乱,有部分磨粒会得到加速,从而增强磨粒流的切削能力。

理论分析和试验表明,在一定的试验条件下,(本文的试验条件是:超声频率20 kHz,强度92 W/cm2,磨粒尺寸180m,初速度21 m/s),磨粒流的切削效率可以得到显著的提高,并且有改善加工质量的效果。要让气泡溃灭起作用需要一定的前提条件,磨粒的初始动能和冲击加速的动能之和才是最终起作用的决定因素。

超声空化不是在任何情况下都起明显的作用,针对不同的材料,要在综合考虑磨粒大小,初速度,超声波的频率强度等因素,在合理设计的试验条件下,才能显著提高磨粒流去除表面材料的效能。

[1] Li Chen, Ji Shiming, Tan Dapeng. Softness abrasive flow method oriented to tiny scale mold structural surface[J]. Int J Adv Manuf Technol, 2012, 61: 975-987.

[2] 计时鸣,钟佳奇,谭大鹏,等. 结构化流道环境下不同颗粒浓度的磨粒群分布及其动力学特性[J]. 农业工程学报,2012,28(4):45-53.Ji Shiming, Zhong Jiaqi, Tan Dapeng, et al. Distribution and dynamic characteristic of particle group with different concentration in structural flow passage[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(4): 45–53 (in Chinese with English abstract)

[3] 计时鸣,付有志,谭大鹏.软性磨粒流双入口约束流场数值分析及加工试验研究[J]. 机械工程学报,2012,48(19):177–185. Ji Shiming, Fu Youzhi, Tan Dapeng. Numerical analysis and processing experiment of double-inlet restraint flow field in the soft abrasive flow machining[J]. Journal of Mechanical Engineering, 2012, 48(19): 177-185 (in Chinese with English abstract)

[4] 计时鸣,邱毅,蔡姚杰,等. 软性磨粒流超声强化机理及试验研究[J]. 机械工程学报,2014,50(7):84-93.Ji Shiming, Qiu Yi, Cai Yaojie, et al. Research on mechanism of ultrasound enhancing and the experiment based on softness abrasive flow[J]. Journal of Mechanical Engineering, 2014, 50(7): 84-93 (in Chinese with English abstract)

[5] Maurizio P, Cristian M, Alfredo S. Characterization of near-wall accumulation regions for inertial particles in turbulent boundary layers[J]. Physics of Fluids, 2005, 17(9): 1-4.

[6] 吴晓霞,张华余,马空军. 超声空化泡运动特性的研究进展[J]. 应用声学,2012,31(6):416-422.Wu Xiaoxia, Zhang Huayu, Ma Kongjun. Research progresses of movement characteristics of ultrasonic cavitation bubbles[J]. Applied Acoustics, 2012, 31(6): 416-422. (in Chinese with English abstract)

[7] 崔方玲,纪威.超声空化气泡动力学仿真及其影响因素分析[J]. 农业工程学报,2013,29(17):24-29. Cui Fangling, Ji Wei. Dynamic simulation of ultrasonic cavitation bubble and analysis of its influencing factors[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(17): 24-29 (in Chinese with English abstract)

[8] 王含. 气泡行为的数值研究[D]. 上海:复旦大学,2011. Wang Han. Numerical Investigation of Bubble Behavior [D]. Shanghai: Fudan University, 2011. (in Chinese with English abstract)

[9] 张鹏利,林书玉,张涛. 空化泡液体外围压强的分布[J]. 应用声学,2012,31(2):67-70. Zhang Pengli, Lin Shuyu, Zhang Tao. Studies of the external pressure distribution of cavitation bubble[J]. Applied Acoustics, 2012, 31(2): 67-70. (in Chinese with English abstract)

[10] 倪汉根,何子干.空泡溃灭冲击波对流场携带颗粒的作用[J]. 大连理工大学学报, 1994,34(6):727-731. Ni Hangen, He Zigan. Impact of shock waves of bubble collapse on solid particles carried by flow fields[J]. Journal of Dalian University of Technology, 1994, 34(6): 727-731. (in Chinese with English abstract)

[11] 刘海军,安宇. 空化单气泡外围压强分布[J]. 物理学报,2004,53(5):1406-1412. Liu Haijun, An Yu. Pressure distribution out side a single cavitation bubble[J]. Acta Phys. Sin, 2004, 53(5): 1406-1412. (in Chinese with English abstract)

[12] Hashish M. A Model for abrasive-waterjet (AWJ) machining[J]. Journal of Engineering Materials and Technology ASME, 1989, 111(2): 154-162.

[13] 杨晓京,陈子辰,樊瑜瑾,等. 磨粒磨损中微观切削过程分子动力学模拟[J]. 农业机械学报,2007,38(5):161-164. Yang Xiaojing, Chen Zichen, Fan Yujin, et al. Molecular dynanics simulation of micro cutting process of abrasive Wear[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(5): 161-164. (in Chinese with English abstract)

[14] Wang Xing, Zhang Yong, Zhang Feihu. Preliminary investigation on nanoparticle colloid hydrodynamic cavitation jet polishing technology[J]. Nanotechnology and Precision Engineering, 2011, 9(6): 483-487.

[15] 马占龙,王君林.微射流抛光机理仿真及实验研究[J].光电工程,2012,39(5): 139-144. Ma Zhanlong, Wang Junlin. Simulation of mechanism and experimental study in micro fluid jet Polishing[J]. Opto- Electronic Engineering, 2012, 39(5): 139-144. (in Chinese with English abstract)

[16] 王星. 纳米胶体空化射流抛光及其关键技术研究[D]. 哈尔滨:哈尔滨工业大学,2014. Wang Xing. Study on the Key Techology of Nano Particle Colloid Hydrodynamic Cavitation Jet Polishing[D]. Harbin: Harbin Institute of Technology, 2014. (in Chinese with English abstract)

[17] Rayleigh J W. On the Pressure developed in a liquid during the collapse of a spherical cavity[J]. Philos Mag, 1970, 34(200): 221-226.

[18] Wang Guoyu, Senocak Inanc, Shyy Wei,et al. Dynamics of attached turbulent cavitating flows[J]. Progress in Aerospace Sciences, 2001, 37(6): 551-581.

[19] 龚烈航,陆国胜,张晓鑫,等.三相磨料射流作用下材料的破坏机理研究[J]. 摩擦学学报,2002,22(4):283-286.Gong Liehang, Lu Guosheng, Zhang Xiaoxin, et al. Study on the damage mechanism under the three-phases abrasive jet[J]. Tribology, 2002, 22(4): 283-286 (in Chinese with English abstract)

[20] Vyas B, Hansson L H. The cavitation erosion-corrosion of stainless steel[J]. Corrosion Science, 1990, 30(8): 761-770.

[21] 宫雪,韩杰胜,李珍,等. 标准超声振动气蚀孕育期内材料响应与表面形貌[J]. 摩擦学学报,2013,33(6):550-555. Gong Xue, Han Jiesheng, Li Zhen, et al. Material response and surface morphology in incubation period of a standard ultrasonic vibration cavitation erosion test[J]. Tribology, 2013, 33(6): 550-555 (in Chinese with English abstract)

[22] 王勇,林书玉,莫润阳,等. 含气泡液体中气泡振动的研究[J]. 物理学报,2013,62(13):134304_1-134304_5. Wang Yong, Lin Shuyu, Mo Runyang, et al. Vibration of the bubble in bubbly liquids[J]. Acta Phys. Sin, 2013, 62(13): 134304_1-134304_5.(in Chinese with English abstract)

[23] 陈逢军,唐宇,苗想亮,等. 磨料射流表面抛光研究综述[J]. 表面技术,2015,44(11):119-127.Chen Fengjun, Tangyu, Miao Xiangliang, et al. Review on the abrasive jet surface polishing (AJP) technology[J]. Suface Technology, 2015, 44(11): 119-127. (in Chinese with English abstract)

[24] 袁巨龙,吴喆,吕冰海,等. 非球面超精密抛光技术研究现状[J]. 机械工程学报,2012,48(23):168-170. Yuan Julong, Wu Zhe, Lv Binghai, et al. Review on ultra-precision polishing technology of aspheric surface[J]. Journal of Mechanical Engineering, 2012, 48(23): 168-170. (in Chinese with English abstract)

[25] Ke J H. Abrasive jet polishing of micro-channels using compound sic abrasives with compound additives[J]. Advanced Materials Research, 2013, 67(5/8): 1151-1159..

[26] Reyssat E, Vandewalle N. Aging of an antibubble[J]. EPL (Europhysics Letters), 2005, 69(6): 966-970.

[27] 张成光,张勇,张飞虎,等. 磨料水射流加工去除模型研究[J]. 机械工程学报,2015,51(7):189-194.Zhang Chengguang, Zhang Yong, Zhang Feihu, et al. Study on removal model of abrasive water jet machining[J]. Journal of Mechanical Engineering, 2015, 51(7): 189-194. (in Chinese with English abstract)

[28] Beaucamp A, Namba Y. Super-smooth finishing of diamond turned hard X-ray molding dies by combined fluid jet and bonnet polishing[J]. CIRP Annals-Manufacturing Technology, 2013, 62(1): 315-318.

[29] Dorbolo S, Caps H, Vandewalle N. Fluid instabilities in the birth and death of antibubbles[J]. New Journal of Physics, 2003, 5(161): 1-161.

[30] Zou J, Ji C, Yuan G B, et al. Collapse of an antibubble[J]. Physical Review E, 2013, 87(6): 061002.

[31] Anthony B, Yoshiharu N, Wilhelmus M. Surface Integrity of fluid jet polished tungsten carbiede[J]. Procedia CIRP, 2014, 13: 377-381.

[32] 李宜燃. 软性磨粒流抛光超声波湍流强化发展过程及实验研究[D]. 浙江:浙江工业大学,2012. Li Yiran. Ultrasonic Turbulence Strengthen and Expreimental Studies Based on The Sofe Abrasive Flow Machining[D]. Zhejiang: Zhejiang University of Technology, 2012.(in Chinese with English abstract)

Effect of ultrasonic cavitation on maching efficiency and quality of soft abrasive flow

Ji Shiming1, Chen Kai1,2※, Tan Dapeng1, Zheng Chenliang1

(1.310014,; 2.323000,)

The method of material removal by ultrasonic cavitation was studied to improve the efficiency of soft abrasive flow machining. Soft abrasive flow machining uses water as the carrier, and the actual processing effect is achieved by abrasive. The uneven peak and valley structure of the machined surface is impacted by a large number of abrasive particles. Those molecules at the high positions of the workpiece surface are more likely to slip or fall apart after collision. First of all, because of the probability of its impact, the molecule of the top in the collision will get more energy to escape from the original position. After a large amount of impact, the structure of the peak and valley tends to be smooth and the surface roughness decreases. The processing efficiency is determined by the kinetic energy of abrasive particles impinging on the wall of the workpiece. Based on the analysis of the abrasive particle polishing experiments and computational fluid dynamics simulation, it was proposed and verified that the kinetic energy of abrasive grain impacting the wall was the main factor affecting the cutting efficiency. When the ultrasonic wave passes through the water, the liquid is no longer a kind of incompressible fluid, and the density of particles varies with sound waves. Bubbles will appear in the water, and the size of bubble will be changed by the ultrasonic wave. The modified Rayleigh-plesset equation of motion can be used to calculate the variation of bubble diameter with time. Ultrasonic cavitation occurs when the bubble diameter is reduced to zero. The actual observation and theoretical calculation indicate that the collapse of the bubble in its interior will produce high temperature and pressure, which triggers a series of complex physical and chemical phenomena. According to the study of ultrasonic cavitation bubble collapse, and the research results of the peripheral water shock wave formation and its propagation, the role of bubble collapse in the change of abrasive particle kinetic energy was analyzed. When the bubble collapses, high-pressure area formed on the periphery of bubbles is thin, and the high-pressure area then spreads outward to form a shock wave. The amplitude of shock wave is attenuated with a speed of the reciprocal of propagation distance. The kinetic energy of the abrasive particles in the vicinity of the bubble due to shock wave can be analyzed. Strong ultrasonic wave can destroy the surface of parts. In order to make the cavitation bubble collapse caused by the "shock wave" and "micro jet" reasonably affect the machining process, the cavitation intensity must be controlled reasonably, so as to promote the acceleration of the abrasive particles as much as possible without hurting the machined surface. A large number of experiments have been carried out to obtain a reasonable ultrasonic intensity. The experimental device was set up to observe the effect of ultrasonic cavitation on the removal of SiO2on the surface of silicon wafer. Significant effect of ultrasonic cavitation was observed in the process of abrasive particle flow machining on the silicon wafer surface. The results show that the ultrasonic cavitation can change the kinetic energy of the abrasive particles in the particle flow, which can improve the cutting efficiency and improve the surface quality. When the frequency of ultrasonic wave is 20 kHz, the ultrasonic intensity is 92 W/cm2, the abrasive particle velocity reaches 21 m/s, and the size of the abrasive particles is above 13m, it can significantly improve the abrasive flow to remove the surface material under the action of ultrasonic wave.

ultrasonics; cavitation; machining; soft abrasive flow; three phase flow; abrasive grain movement

10.11975/j.issn.1002-6819.2017.12.011

TG580.1

A

1002-6819(2017)-12-0082-09

2016-12-01

2017-05-14

国家自然科学基金资助项目(51575494;51375446);浙江省自然科学基金重点项目(LZ14E050001);浙江省杰出青年科学基金项目(LR16E050001)

计时鸣,男,浙江温州人,浙江工业大学机械工程学院教授,博士,博士生导师,中国机械工程学会高级会员、中国农业机械学会高级会员、IEEE会员。杭州浙江工业大学机械学院,310014。 Email:jishiming@zjut.edu.cn

陈 凯,男,浙江丽水人,浙江丽水学院工学院,博士生,高级工程师。Email:ck207701@163.com

计时鸣,陈 凯,谭大鹏,郑晨亮. 超声空化对软性磨粒流切削效率和质量的影响[J]. 农业工程学报,2017,33(12):82-90. doi:10.11975/j.issn.1002-6819.2017.12.011 http://www.tcsae.org

Ji Shiming, Chen Kai, Tan Dapeng, Zheng Chenliang. Effect of ultrasonic cavitation on maching efficiency and quality of soft abrasive flow[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(12): 82-90. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.12.011 http://www.tcsae.org