美国花生收获机械化技术衍变历程及对中国的启示

2017-07-18高连兴陈中玉CharlesChenButts

高连兴,陈中玉,2,Charles Chen,C. L. Butts

美国花生收获机械化技术衍变历程及对中国的启示

高连兴1,陈中玉1,2※,Charles Chen3,C. L. Butts4

(1. 沈阳农业大学工程学院,沈阳110866;2. 盐城工业职业技术学院汽车工程学院,盐城224005; 3. 奥本大学农学院,奥本 AL 36849;4. 美国农业部农业研究局国家花生研究实验室,道森GA 31742)

美国是花生收获机械化最早也是技术最先进国家,花生生产与出口一直保持世界强国地位。为探明美国花生收获机械化高水平发展主要动因,发现可供借鉴的经验和教训,运用文献研究法、社会调查法、经验总结法和一般科学思维方法等,系统地回顾了美国20世纪40年代以来花生收获方式和机械化收获技术衍变历程,深入分析了两段收获方式的选择和农机农艺紧密融合过程及其在花生收获机械化发展中的关键作用。结合中国花生生产与机械化现状,提出了因地制宜确立各主产区适宜的花生收获方式和技术路线,建立区域性花生种植技术体系,处理好花生花生机械技术引进与研发的关系,加强花生收获机械关键技术、产地干燥技术和花生秸秆收获技术研发等建议。

农业机械;机械化;收获机;花生;捡拾收获机;美国;衍变历程;启示

0 引 言

花生是世界更是中国重要油料与经济作物。2016年世界花生收获面积2.54×107hm2、产量4.22×107t,较1972年分别增长40.35%和192.77%[1],其中中国、印度、尼日利亚和美国等10个国家花生总产量占世界花生总产量的85%[2]。中国花生种植面积4.75×106hm2、占世界16.68%,产量1.7×107t、占世界40.26%,面积和产量分别位居世界第二和第一。美国花生种植面积6.26×105hm2、占世界2.46%,位居世界第9位,而花生产量达5.79×105t、占世界6.11%,位居世界花生产量第4位;美国花生单产4.12×103kg/hm2,位居世界首位,花生出口量占世界16.03%而位居世界第3位[3-10]。综合分析发现,花生生产机械化特别是收获机械化水平差异是导致各国花生生产水平与出口量差距的重要原因。美国、阿根廷、巴西和澳大利亚等少数国家早已实现花生收获机械化[11-14],而亚洲和非洲花生生产国则仍主要靠人工收获[15-18]。中国花生产量占世界40%,但花生收获机械化水平仅30.2%且以小型机械分段收获为主[19],人工收获花生用工量约占整个生产过程用工量1/3以上,作业成本则占整个生产成本的50%以上[20-21]。美国最早实现花生收获机械化并具有整套的花生机械化高产技术体系,收获机械技术十分先进。研究美国花生收获机械化技术发展历程和动因,对促进中国乃至全球花生收获机械化以及花生生产发展具有重要意义。

1 美国花生生产与收获机械化概况

美国花生种植始于18世纪,当时种植面积有限。直到20世纪初为控制棉花生病虫害而实行轮作并发明了花生食品和工业用途以及花生摘果机等技术[8,22],花生种植面积快速增加并最终稳定在6×105~7×105hm2。目前,美国花生种植业年产值超过12亿美元,花生加工和流通等相关产业实现年产值40亿美元以上[23-25]。

美国于20世纪50年代中期基本实现花生生产全程机械化,20世纪60年代后期全面实现两段式花生收获机械化。目前,主要采用以4~8行(工作幅宽3.6~7.6 m)为主的大型花生起收机和捡拾收获机进行花生收获,花生收获机械出口至阿根廷、巴西和澳大利亚等生产条件类似的国家,中国新疆昌吉州也有少量引进[26]。

美国广义的花生收获过程包括收获前、收获中和收获后3个阶段8个环节(图1),通常所说花生收获是指花生“收获中”阶段。其中,第一个环节是采用高压湍流水枪去除花生荚果最外皮和次外层(图1a),观察代表花生成熟度的中间层颜色比例预测最佳收获时间[27-28];花生起收(图1b)和捡拾收获(图1d)构成了两段式花生收获核心[29-35];花生条铺处理(图1c)是防止因降雨特别捡拾收获前降雨而容易使花生条铺腐烂、接地的花生植株不易捡拾而造成损失而采取的措施[36-37]。

a. 预测花生收获期 a. Peanut harvest date detection b. 花生起收 b. Digging peanuts from groundc. 花生条铺处理 c. Conditioning peanut windrowsd. 花生捡拾收获 d. Harvesting peanut windrows e. 花生荚果田间运输 e. Peanut pod transportation in fieldf. 花生荚果道路运输 f. Peanut pod transportation on roadg. 花生荚果整车干燥 g. Curing peanut pods in wagonh. 花生秸秆捡拾收获 h.Harvesting peanut stalks

2 花生收获方法及收获机械的衍变

收获方式及其衍变是花生收获机械化发展的关键,收获方式决定了花生收获机械化的技术路线、作业环节、收获机械功能、类型和结构等。从19世纪末至今[22],美国曾经应用或试验过的花生收获方法有多种,如传统的桩栈式人工分段收获法、桩栈式人机分段收获法、湿花生分段收获、花生联合收获法、分段式桩栈摊铺捡拾收获法和两段式收获法等。Gary T. Roberson将美国的花生收获方式演变过程归纳为“桩栈式分段收获时代”(peanut stackploe,1913-1950年)、“多种收获方式共存的转型时代”(transition period of peanut harvest,1951-1968年)和“两段式机械化收获时代”(peanut windrow harvest,1969年至今)3个典型历史阶段[38-42]。

2.1 花生桩栈式分段收获

桩栈式分段收获是美国传统的人工花生收获法[22,42]。所谓“桩栈”是指起挖、去土后的花生植株围绕打入土中的木桩进行堆垛和晾晒,以免因刮风等原因使花生堆垛坍塌而影响晾晒,这一过程和花生垛统称为花生“桩栈”,是美国人工收获花生的核心环节。桩栈式花生分段收获主要分为花生起挖、打桩、花生捡拾与去土、桩栈、晾晒、桩栈田间运输、拆桩、摘果与清选等,除花生起挖和桩栈田间运输环节用畜力犁和畜力车外,其余环节均靠人工作业。直到1913年固定式花生摘果机(STATIONARY peanut picker)发明和应用,人工摘果由摘果机替代,拖拉机通过拖曳、叉运等方式参与桩栈田间运输,形成了桩栈式人机分段收获方式。如图2所示,畜力犁将花生起挖后,人工将带有“十字”底座的木桩按一定间隔垂直地打入土中,然后人工将花生去土后围绕直立地面的木桩堆成圆垛进行桩栈晾晒,以便自然通风晾晒而不被风吹倒且减轻淋雨后霉变;花生桩栈一般经过2~6周时间晾晒;用畜力车、拖拉机等移动花生桩栈至摘果场地、人工拆桩,摘果机进行摘果与清选。可见花生收获环节多,特别是人工桩栈、移动和拆开花生桩栈费工费时、劳动强度大、花生损失大,收获效率低,甚至延长至降雪季节进行花生摘果[22,42]。

a. 畜力犁起挖花生 a. Peanut digging by horse-pulled plowb. 人工花生桩栈 b. Stacking peanut poles by hands c. 花生田间晾晒 c. Peanut drying in the fieldd. 花生桩栈运输 d. Peanut stackpole transportation

2.2 湿花生人工捡拾收获和联合收获

20世纪40年代初期,美国花生种植面迅速增大到目前花生种植面积的3倍,以“桩栈”为核心的人工收获远不能满足不断增长的花生收获需求,开始尝试避开人工桩栈的湿花生人工捡拾收获和花生联合收获。湿花生人工捡拾收获是将畜力犁起挖的花生人工捡拾去土后或放铺(堆)进行短时间晾晒或直接喂入机引花生摘果机进行摘果作业(图3a)。花生联合收获是一次将花生从土壤中起出、去土和摘果等环节作业的收获方法。其中,北卡罗莱纳州立大学生物与农业工程系最先发明了花生联合收获机原型(图3b)[22,42],在此基础上陆续研制出牵引式半喂入花生联合收获机(图3c)和全喂入花生联合收获机(图3d)。最终的田间试验表明,匍匐型湿花生枝茂叶绿且秧蔓缠绕,不仅去土和摘果难度大,花生荚果清选也难以保证,特别难以实现半喂入摘果,湿花生人工捡拾收获和花生联合收获机研究以失败而结束。

a. 湿花生田间移动摘果机(1949年) a. Fresh peanut thresher in field (1949)b. 花生联合收获机原型(1947年)b. Peanut combine prototype (1947) c. 半喂入花生联合收获机(1950年) c. Semi-feed peanut combine (1950)d.全喂入花生联合收获机(1960年) d. Full-feed peanut combine (1960)

2.3 早期的花生起收机

在研究湿花生收获以及花生联合收获的同时,美国也开展了花生无序条铺、荚果朝上的有序条铺与花生桩栈晾晒等系列对比试验,结果表明,荚果朝上的花生有序条铺晾晒效果远好于桩栈式和无序条铺的晾晒效果,一般只需晾晒3~5 d即适宜摘果作业[42]。基于花生条铺晾晒对比试验和湿花生收获试验结果,Turner、Ford、Hobbs、Mcclenny和Ferguson等陆续研制出具有起挖、去土和放铺功能而结构原理不同的花生起收机(图4)[43-47],但尚未解决花生荚果朝上的植株有序放铺问题。

a. Ford花生起收机(1952年) a. Ford peanut digger (1952)b. Turner花生起收机(1952年) b. Turner peanut digger(1952) c. Hobbs花生起收机(1956年) c. Hobbs peanut digger (1956)d. Mcclenny花生起收机(1959年) d. Mcclenny peanut digger (1959)

2.4 早期的花生捡拾收获机及其作业方式

在花生起收机和花生条铺物料特性研究基础上,Lilliston、Benthall和Roanoke等公司先后研制出牵引式花生捡拾收获机(图5)[42,48-49],这些花生捡拾收获机的总体结构基本相似,即由拖拉机偏牵引行走,采用齿带式捡拾装置,配备专门的固定式内燃机单独驱动捡拾和摘果装置,主要适于2行(1条铺)花生捡拾收获。

a. Benthall花生捡拾收获机(1955年) a. Benthall peanut combine (1955)b. Lilliston捡拾收获机(1959年) b. Lilliston peanut combine (1959)

花生捡拾收获机可在田间移动过程中捡拾花生条铺同时摘果,也可停下来作为固定式花生摘果机使用。因此,在花生起收机放铺质量不佳、人工花生桩栈普遍存在的情况下,人们或利用花生捡拾收获机在田间进行间歇式固定式摘果作业,或将花生桩栈摊铺后进行捡拾收获。

2.5 两段式花生收获方式最终确立

直到20世纪60年代后期花生起收机的荚果朝上有序放铺难题已经解决,两段式花生收获完全取代了“桩栈”等收获方式,成为至今为止美国唯一花生机械化收获方式。针对捡拾对象和条件的变化,花生捡拾收获机发生了重要变化:齿带捡拾装置由结构紧凑、具有高速捡拾功能的弹齿滚筒捡拾器替代;独立配置的内燃机动力被拖拉机动力输出轴(power-take-off,PTO)取代;机组侧牵引配置形式改变为正牵引,使机组配置更加合理(图5a、5b);花生种植行距与拖拉机轮距、花生起收机和捡拾收获机捡拾幅宽配套。Lilliston Implement Company、Hobbs corporation、Long Manufacturing Company和Hobbs- Adams Engineering Company等分别研制成功可实现有序翻转放铺的花生起收机和弹齿滚筒式花生捡拾收获机[50-54]。

3 花生农艺与收获机械的融合过程

美国花生收获机械化发展过程中,农机农艺在不同层面以及关键环节密切融合发挥了关键作用。其中包括有利于机械收获的耕作与栽培制度、种植模式、收获方式和花生品种选育等农艺变革,也包括基于花生农艺的最佳花生收获期预测、花生起收放铺、条铺捡拾和摘果机构等机械技术创新。

3.1 花生耕作制度的变革

美国传统的花生种植方式分清种和间种2种[55],种植目的分收获荚果(peanuts harvested for nuts/peanuts picked and threshed)、收获秸秆(peanuts harvested for hay)和为控制杂草并作为绿肥培肥的花生(peanuts non-harvested)3种[56]。间种的花生与其他作物在土壤耕作、播种和田间管理等环节具有一定通用性,但在作物生长后期、特别收获期,不同作物之间的生物学性状差异变得显著,需要不同结构原理的专用收获机械,间种限制了机械收获作业。收获荚果的花生需要经历起收、晾晒和摘果等收获环节,而仅收获秸秆的花生则需要专门的花生秸秆收获机械。为有利于花生收获机械化作业,美国于1960年和1975年相继淘汰了花生间种方式和以收获花生秸秆和绿肥而种植的花生种植(表1),实现了全美统一的花生清种栽培技术体系,极大地促进了美国花生生产特别是收获机械化的发展。

表1 1940-1975年美国花生种植基本概况与变化过程

3.2 花生种植模式的变革

随着两段式花生收获方式及其花生起收机和捡拾收获机应用,为了消除花生品种、种植方式和行距等花生农艺因素差异的制约作用,人们将花生种植农艺因素和机械技术融合起来进行综合技术研究,逐步建立了以Runner等系列匍匐型花生为主要品种、适应机械通过和起收机翻转放铺的大行距整套花生机械化高产栽培技术体系。目前,美国花生种植全部实行与拖拉机轮距匹配的宽窄单行(narrow-wide single rows,简称1模式)(图6a)和2种宽窄双行(narrow-wide twin rows,简称2和3模式)(图6b、6c)规范化种植模式,为机械化收获创造了有利条件。1模式适应拖拉机轮距182 cm,窄行距81 cm、宽行距101 cm,便于轮胎通过;2适应拖拉机轮距182 cm,轮胎通过的宽行距21为91 cm、中间和两侧宽行距相等,即23为56 cm、窄行距22为18 cm;3模式适应拖拉机轮距193 cm,中间和两侧宽行距相等,即33为56 cm、窄行距32为23 cm[57-59]。

3.3 适于株型特点的花生起收机

美国80%以上花生属于匍匐和半匍匐型[60],其植株分枝多而旺盛、开花结荚期长、荚果水平分布范围大、植株质心低(图7a)。在花生植株运动特性、条铺黏连性与流动性研究基础上,美国农业工程专家经过约20 a的研究与反复试验,最终发明了带有翻转轮和曲线形拢禾器的翻转放铺机构(图7b)[61],从而攻克了匍匐型花生植株荚果朝上、有序翻转放铺的难题。目前,美国KMC(图7c)、AMADAS(图7d)、FERGUSON和COLOMBO等4个公司生产铲链式花生起收机(Rattler Bar Digger),适于匍匐型花生起收,对花生种植垄距、土壤、株高和杂草状况等适应性强,但起收直立与半自立型花生时翻转放铺效果不够理想[62-66]。

注:L1=182 cm,L11=101 cm,L12=81 cm,L2=182 cm,L21=91 cm,L22=18 cm,L23=56 cm,L3=193 cm,L31=91 cm,L32=23 cm,L33=56 cm

图7 美国匍匐型花生植株与铲链式花生起收机结构原理

针对直立和半直立型花生分枝少、质心高、不易形成翻转条铺等特点(图8a),PEARMAN发明了铲夹式花生起收机(图8b),其采用一对夹持链将起土铲起挖的花生植株夹持并向后上方输送,经过振动部件去土后在放铺杆引导下借助运动惯性侧向放铺[67]。铲夹式花生起收机结构简单、可实现高速平稳作业,但因需要对行夹持,对花生行距、株高和土壤类型适应性较差,应用受到限制,美国只有PEARMAN独家生产,起收行数1~2行和4、6、8行(图8c、8d)[68-70]。

图8 美国半直立型花生植株与铲夹式花生起收机结构原理

3.4 适于条铺特点的花生捡拾收获机

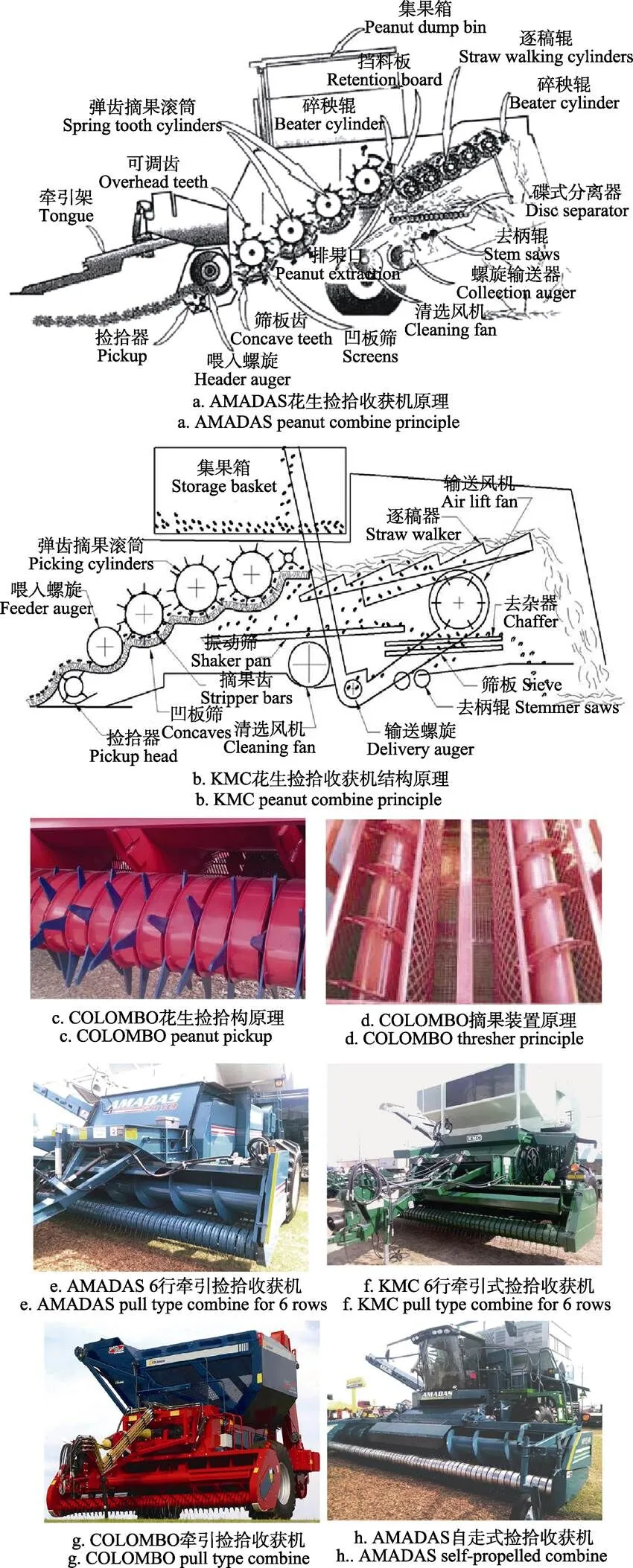

花生植株条铺的有序程度、植株间的粘滞性、条铺与地面接触状况和花生植株各部位含水率等,是影响花生捡拾和摘果机构设计和性能的重要因素。美国早期的花生起收机放铺质量较差,因而捡拾收获机均采用捡拾与输送一体化的齿带式捡拾装置,其结构比较庞大,工作宽度和速度有限,一般只能捡拾1个条铺(2行),难以实现拖拉机的正牵引作业[71]。花生摘果装置主要采用切流式滚筒,以适应匍匐型花生分枝多、经济系数低、容易出现秸秆缠绕等特点,为提高摘果强度需要串联多级高速的摘果装置,因而导致荚果损伤和功耗较大。为进一步提高捡拾装置的工作效率,以弹齿滚筒滑道式捡拾装置替代了齿带式捡拾装置,使花生捡拾收获机的整体配置得到了优化,捡拾宽度和捡拾速度提高;采用转速较低的多滚筒切流摘果装置,解决了摘果效率与荚果损伤之间的矛盾。近年来,无滑道弹齿滚筒和蒲轮式捡拾装置开始应用,从而在保证工作效率的前提下使捡拾装置更加简化,并可减轻机构磨损,提高捡拾速度。美国AMADAS、KMC和COLOMBO最新的花生捡拾收获机如图9所示,其中KMC和COLOMBO只生产牵引式花生捡拾收获机,而AMADAS同时生产牵引和自走轮式花生捡拾收获机,收获行距76、91、96和101 cm不等。牵引式花生捡拾收获机均为2~6行的系列产品,而AMADAS自走式花生捡拾收获机只有8行一种规格[29-35]。

3.5 适于荚果成熟特性的收获期预测方法

美国匍匐型花生连续开花、结荚且收获时没有衰败特征,收获过早和过晚均影响花生产量与品质。20世纪70年代初期,美国科学家发现了花生果壳的多层结构及其中间层(Mesocarp)颜色与花生成熟度的相关性,即按黑、棕、黄和白依次表明花生完熟、接近完熟、半熟和未成熟,颜色和花生成熟度之间有密切的时间规律[27-28]。根据这一规律,在收获前进行花生熟成比例测定,确定70%~80%花生荚果成熟即为最佳收获时间,从而预测出花生最佳收获时间。花生成熟度检测方法与设备(peanut maturity detection method and equipment)如图10所示,通过高压湍流水枪去除花生荚果最外皮和次外层,观察代表花生成熟度的中间层(Mesocarp)颜色,然后统计各种颜色花生荚果比例或按图案排列到模式图中,可方便准确预测出最佳收获时间。

图9 美国现代典型花生捡拾收获机

a.刮出花生中间层 a. Hull-scrape peanut maturity profileb. 去除花生壳外层的高压湍流水枪 b.Blasting out peanut shell by a high pressure hydraulic gun c. 不同颜色代表不同成熟度 c. Different colors of mesocarp representing different maturityd. 按中间层颜色预测收获期的模板 d. Harvest period detection template in according with colors of mesocarp

4 美国花生收获机械化发展对中国的启示

综合分析美国花生收获机械化衍变历程发现,美国花生收获机械化成功发展具有多方面因素,其中主要动因包括:不断解决花生生产问题和农机农艺紧密融合基础上,实行了花生耕作制度与栽培技术体系的系列变革措施,使之最大限度适应收获机械化发展要求;重视花生收获方式的试验研究并最终选择了最适宜的两段式收获方式,为花生农艺技术、收获机械技术及其二者融合发展指明了方向、目标和技术路线;在花生收获机械技术原理上不断创新,使机械与工作对象和环境条件等巧妙结合成最佳系统;形成并不断完善花生品种、种植株行距、土壤条件和机具性能参数的配套技术体系,实现高产、高效、优质和低耗的花生生产;从花生最佳收获期确定到花生荚果收获、运输、干燥和秸秆收获等,整个花生收获过程技术配套和技术系列化发展。

信度指测量结果的一致性、稳定性以及可靠性,一般多以内部一致性系数(Cronbach’ α)来检验。如表1所示,各构念的Cronbach’ α系数的变动范围在0.919~0.951之间,均大于0.7,因而可以说研究中采用的量表具有较好的信度。另一方面,构念的组合信度(CR)也是判别内在质量的标准之一,各构念的CR值均在0.60以上,表示量表的内在质量理想。

中国1959年研制第一台花生起收机后[72],因特殊国情而发展缓慢,直到20世纪80年代初期的中国农村经济体制改革,在引进、消化美国两段式花生收获机械[73-74]和中国台湾花生联合收获机基础上[75-76],陆续开展了花生收获特性、花生起收机、联合收获机和捡拾收获机等系列研究,先后研制出4HQL-2、4HLB-2、4HLB-4、4HBL-4等型号履带自走式花生联合收获机和4HJL-4、4HLJ-8型大中型花生捡拾收获机[77-83]。然而,由于我国各主产区之间花生种植农艺地域差异特点显著,花生收获机械结构复杂且难以适应农艺等综合因素影响,目前中国花生收获机械化水平仅为30.2%,花生收获仍以人工和小型收获机械作业为主,人工生产成本高、生产效率低、花生损失大且影响花生质量,严重制约花生生产和出口竞争力。

借鉴美国花生收获机械化发展经历及其成功经验与教训,基于中国目前花生生产和收获机械化发展现状,主要建议如下:

1)尽快确立花生收获适宜方式 收获方式决定了花生收获机械化技术路线、适用的机械类型和结构型式,很大程度上决定了机械作业效果、设备投资与利用率,同时对花生栽培方式和种植技术起到约束作用。就某一花生产区而言,选择美国式的两段收获还是中国台湾式的联合收获以及中国传统式的分段收获,要根据区域自然、经济和农业生产条件形成的花生耕种方式、地块和土质条件、花生生产经营规模不同、农民农业生产基础和花生种植传统等具体情况,应因地制宜综合考虑。例如,辽宁、吉林、黑龙江和内蒙古东部等东北花生区和新疆、内蒙古西北部等耕地规模较大、花生一年一季或二年三季种植地区,适于采用两段收获方式;一年两季或三季种植、地块较小的南方可能更多地考虑联合收获方式;有些地区花生种植面积不大、地块较小且多属于丘陵山区,机械分段收获可能具有更好的综合效益。

2)建立区域性花生种植技术体系 从农机农艺融合角度出发,在协调当前与长远效益矛盾基础上,引导农民以经济效益为中心,逐步转变费工费时、难以实现机械收获且经济效益不高的多种花生间种和套作等种植方式,在地域范围内相对规范花生品种、垄作或平作、垄距和行距等,形成机械与农艺配套的高产、高效、低耗花生机械化生产技术体系。

3)技术引进与研发密切结合生产急需 花生收获机械化发展不仅仅是技术问题,同时也是农业生产和农村社会经济的综合系统问题。由于花生种植、农业生产和农村经济的地域性特点,一个国家、地区或产区先进适用的花生收获机械未必在另一个花生产区收到同样效果,其涉及到农艺适应性、生产可行性和经济合理性等。因此,对研发单位提出了更高要求,即在研发前要开展大量而深入细致的实际调研,发现花生收获实践中最急需解决的技术问题、最受欢迎的收获机械类型,找出农民对不同类型花生收获机械的接受程度及其技术适应经济合理性等真实原因,搞好引进和研发的可行性研究,做到密切结合当前生产实际,有针对性地进行技术引进和研发。

4)针对花生植株性状加强收获机械关键技术研究 中国主栽的直立型花生具有植株高分枝少、荚果水平分布范围小等特点,需进行其植株物理机械特性、运动特性、花生果柄强度和花生起收时典型土壤条件等多个方面基础研究;在现有花生收获机械研发成果基础上,以铲夹式和铲链式2种花生起收机为目标,深入研究起挖和放铺机构原理和参数优化,前者主要针对沙土和轻壤土的花生起收,重点解决花生起挖过程中挖土铲深度控制、对行问题,减少掉果损失、提高农艺适应性;后者主要针对轻壤土和中壤土种植的花生起收,重点解决有序放铺问题。针对直立型花生植株间连结作用力小、条铺连续性差等特点,加强花生捡拾与摘果装置研究,尽快替代中国目前应用齿带式捡拾装置,从而解决捡拾幅宽、速度和结构限制问题,实现机组正牵引配置并由拖拉机动力输出轴进行驱动,适当增大捡拾幅宽。中国最近研制的4~8行自走式花生捡拾收获机,结构与美国同类产品相似,主要采用弹齿滚筒式捡拾装置和多滚筒切流摘果装置,但工作性能尚需尽快试验和完善。

5)加强收获后荚果干燥与秸秆收获技术研究 两段式收获的花生荚果含水率一般18%~20%,必须及时进行干燥处理。传统的庭院自然晾晒场地有限、效率低、损失大,难以满足花生种植面积的增大和集中的发展需要。美国的花生干燥由花生收购站集中、专业化进行,设备技术先进、规模大投资大,干燥处理花生量大,不适宜中国的花生生产,亟待研制适宜产地加工的适用干燥设备。花生联合过程中将摘果后的花生秸秆直接落到地面,部分小型花生捡拾机虽有秸秆集放装置,但存在与捡拾和摘果装置配套问题,放到地面的秸秆难以及时收获,建议研制以中小型为主的花生秸秆捡拾打捆机,适时地将作为优质畜牧饲料的花生秸秆收获。

5 结 论

通过对美国花生收获机械化不同发展阶段的花生收获方式、特点及其技术衍变历程的追溯与综合分析,特别对花生收获机械与农艺技术融合、花生起收机和花生捡拾收获机等技术衍变过程分析和系统归纳,展现了美国花生收获机械化技术发展足迹、主要环节的农机农艺融合措施和关键技术发展过程。针对中国花生收获机械化实际情况,建议:1)因地制宜确立区域性花生收获适宜方式和技术路线,如辽宁、吉林、黑龙江等耕地规模较大、花生一年一季或二年三季种植地区,适于采用两段收获方式;一年两季或三季种植、地块较小的南方考虑联合收获方式;有些地区花生种植面积不大、地块较小且多属于丘陵山区,机械分段收获可能具有更好的综合效益。2)在一定地域范围内适当规范花生品种、垄作或平作、垄距和行距等,形成机械农艺配套的高产、高效、低耗的花生机械化生产技术体系。3)技术引进与研发密切结合生产急需,针对花生植株性状加强收获机械关键技术研究,加强收获后荚果干燥与秸秆收获装置研究。4)根据中国主栽的直立型花生特点和现有花生收获机械研发状况,以铲夹式和铲链式2种花生起收机为目标,深入研究起挖和放铺机构原理和参数优化,重点解决有序放铺问题。

[1] National Agricultural Statistics Service. Crop production[R]. Washington: United States Department of Agriculture, 2016.

[2] International Nut&Dried Fruit. Global statistical review 2014-2016[EB/OL]. 2015-05-14. www.nutfruit.org.

[3] Foreign Agricultural Service. World agricultural production[R]. Washington: United States Department of Agriculture, 2016.

[4] Fletcher S M, Chen C, Zhang P, et al. Competetiveness of peanuts: United States versus China[R]. Georgia: University of Georgia, 2009.

[5] Jay W Chapin. Peanut money-maker production guide 2015[R]. South Carolina: National Peanut Board, 2015.

[6] Fletcher S M, Revoredo C L. World peanut market: An overview of the past 30 years[R]. Georgia: University of Georgia, 2009.

[7] Forgien Agricultural Service. Oilseeds: World markets and trade[R]. Washington: United States Department of Agriculture, 2016.

[8] Foreign Agricultural Service. Production, supply and distribution online[EB/OL]. 2017-04-28. http://apps.fas.usda.gov/ psdonline/psd-Query.aspx.

[9] National Agricultural Statistics Service. Crop production 2015 summary[R]. Washington: United States Department of Agriculture, 2016.

[10] National Agricultural Statistics Service. Crop production historical track records[R]. Washington: United States Department of Agriculture, 2016.

[11] Mcarthur W C, Verner N Grise, Harry O Doty, et al. U. S. Peanut industry[R]. Washington: Economic Reasearch Service, United States Department of Agriculture, 1982.

[12] Agrochart. Argentina: Oilseeds and peanuts update[EB/OL]. 2016-02-06. http://www.agrochart.com/en/news/2379/argenti na-oilseeds-and-products-update-feb-2016.html.

[13] Peanut Company of Australia. History of the Australian peanut industry[EB/OL]. 2016-12-23. www.pca.com.au/pca-p rofile/history- of-the-peanut-industry/.

[14] Lopes D C. Potential crops for biodiesel production in Brazil: A review[J]. World Journal of Agricultural Sciences, 2011, 7(2): 206-217.

[15] Josef Kienzle, John E Ashburner, Brian G Sims. Mechanization for rural development: A review of patterns and progress from around the world[M]. Rome: Production and Protection Division, FAO, 2013.

[16] Shankarappa Talawar. Peanut in India: History, production, and utilization[R]. Georgia: Sustainable Human Ecosystems Laboratory University of Georgia, 2004.

[17] Ajeigbe H A, Waliyar F, Echekwu C A, et al. A farmer’s guide to profitable groundnut production in Nigeria[M]. Kano: International Crops Research Institute for the Semi- arid Tropics (ICRISAT), 2015.

[18] 陈中玉,高连兴,Chen Charles,等. 中美花生收获机械化技术现状与发展分析[J]. 农业机械学报,2014,48(4):1-21. Chen Zhongyu, Gao Lianxing, Chen Charles, et al. Analysis on technology status and development of peanut harvest mechanization of China and United States[J]. Transaction of The Chinese Society for Agricultural Machinery, 2014, 48(4): 1-21.(in Chinese with English abstract)

[19] 中华人民共和国农业部. 2016中国农业机械化年鉴[M]. 北京:中国农业科学技术出版社,2016.

[20] 陈有庆,胡志超,王海鸥,等. 我国花生机械化收获制约因素与发展对策[J]. 中国农机化,2012 (4): 14-17. Chen Youqing, Hu Zhichao, Wang Haiou, et al. Restrictive factors and development countermeasure for peanut mechanized harvesting in China[J]. Chinese Agricultural Mechanization, 2012(4): 14-17. (in Chinese with English abstract)

[21] 王艳. 中国花生主产区比较优势研究[D]. 南京:南京农业大学,2013. Wang Yan. Study on the Comparative Advantage of Chinese Groundnut in Main Producing Areas[D]. Nanjing: Nanjing Agricultural University, 2013. (in Chinese with English abstract)

[22] Department of Biological and Agricultural Engineering. BAE’s role in the history of peanut[EB/OL]. 2003-03-12. http://www.bae. ncsu.edu.

[23] Carley D H, Fletcher S M. An analysis of peanut price support issues[R]. Georgia: University of Georgia, 1997.

[24] John P. Beasley. 2013 peanut production update [R]. Georgia:Georgia Peanut Commission,2013.

[25] Hayley Boriss, Junior Specialist, Marcia Kreith. Commodity profile: Peanut[EB/OL]. 2016-06-21. http://aic.ucdavis.edu/pro files/Peanuts- 2006.pdf.

[26] 王亮,魏建军,李艳,等. 中国花生全程机械化发展状况及其在新疆的应用[J]. 中国农学通报,2014,30(2):161-168. Wang Liang, Wei Jianjun, Li Yan, et al. Development of peanut’s whole course mechanization in our country and the application in Xinjiang[J]. Chinese Agricultural Science Bulletin, 2014, 30(2): 161-168. (in Chinese with English abstract)

[27] Williams E J, Drexler J S. A non-destructive method for detrmining peanut pod maturity[J]. Peanut Science, 1981, 8(2): 134-141.

[28] Sanders T H, Lansden J A, Greene R L, et al. Oil characteristics of peanut fruit separated by a nondestructive maturity classification method[J]. Peanut Science, 1982, 9(1): 20-23.

[29] Kelly Manufacturing CO. The most popular inverters in the world[EB/OL]. 2015-07-14. http://www.kelleymfg.com/prod ucts/peanut/ digger. aspx.

[30] Amadas Industries. Peanut diggers[EB/OL]. 2015-07-14. http://www.amadas.com/agriculture/peanuts/peanut-diggers.

[31] Kelly Manufacturing CO.. Peanut combine[EB/OL]. 2015-02-26.http://www.kelleymfg.com/products/peanut/com bine.aspx.

[32] Colombo. 6-Row twin master peanut combine[EB/OL]. 2016-11-09. http://colombona.com/colombo-north-america-t win-master-peanut-combine/.

[33] Colombo. 4-Row twin master peanut combine[EB/OL]. 2016-11-09. http://colombona.com/colombo-north-america-4 -row-twin-master-peanut-combine/.

[34] Amadas Industries. Self-profelled peanut combine[EB/OL]. 2015-07-14. http://www.amadas.com/agriculture/peanuts/self- propelled-combine.

[35] Amadas Industries. Pull type peanut combine-6 row[EB/OL]. 2015-07-14. http://www.amadas.com/agriculture/peanuts/pull- type-peanut- combine.

[36] Kelly Manufacturing CO. Vine conditioner and vine lifter[EB/OL]. 2015-02-06. http://www.kelleymfg.com/products/peanut/ vine_conditioner_lifter. aspx.

[37] Amadas Industries. Crop lifter conditioner[EB/OL]. 2015-07-14. http://www.amadas.com/agriculture/peanutscro p-lifter-conditioner.

[38] Amadas Industries. Crop transporters[EB/OL]. 2015-07-29. http://www.amadas.com/agriculture/peanuts/crop-transporters.

[39] Colombo. Colombo dump cart 6500[EB/OL]. 2016-12-09. http:// colombona.com/colombo-dump-cart-cta-6500/.

[40] Butts C L, Williams E J. Measuring airflow distribution in peanut drying trailers[J]. Applied Engineering in Agriculture, 2004, 20(3): 335-339.

[41] Amadas Industries. Round module handler[EB/OL]. 2015-07-14. http://www.amadas.com/agriculture/cotton/round-module-handler.

[42] Gary Roberson. A history of peanut mechanization [EB/OL]. 2014-11-17. http://www.bae.ncsu.edu/mission_history/agricultural_gallery. php.

[43] Mooney B. Peanut digger and shaker: 2384763[P]. 1945- 09-11.

[44] Ford W W. Peanut harvester: 1458044[P]. 1923-06-05.

[45] Oliver K Hobbs. Digger-shaker:3989111[P]. 1971-03-08.

[46] Mcclenny R J. Peanut or potato digger: 2383506[P]. 1945- 08-28.

[47] Lilley M R. Windrowing fork arrangement for peanut digger: 3454100[P]. 1969-07-08.

[48] John T Phillips. Peanut combine: 2788628[P]. 1957-04-16.

[49] Hobbs O K. Peanut picking machine: 3156245[P]. 1964- 11-10.

[50] Long W R. Pickup and threshing unit for peanut combine: 2974467[P]. 1961-03-14.

[51] Long W R. Peanut combine: 3007475 [P]. 1961-11-07.

[52] Whitfield C J. Peanut combine: 3545185[P]. 1970- 12-08.

[53] Stanley A Brantley. Self-propelled peanut combine: 5980382[P]. 1999-11-09.

[54] Hobbs O K. Peanut combine: 4136507[P]. 1979-01-30.

[55] Agricultural Marketing Service. Annual crop summary[R]. Washington : United States Department of Agricultural, 1940-1981.

[56] John Beasley, David Jordan, Robert Lemon. Agricultural

practices for peanut growing and harvesting[N]. American Peanut Council Good Management Practices, 2002 (1): 1-12.

[57] Graeme Wright, Lionel Wieck, Pat Harden. Peanut production guide[EB/OL]. 2013-09-24.www.pca.com.au.

[58] Kelly Manufacturing CO.. American peanut row spacing chart[EB/OL]. 2008-11-05. http://www.kelleymfg.com/products/peanut/American%20Peanut%20Row%20Spacing%20Chart.pdf.

[59] Kipling S Balkcom, Francisco J Arriaga, Kris B Balkcom, et al. Single-and twin-row peanut production within narrow and wide strip tillage systems[J]. Agronomy Journal, 2010, 102(2): 507-512.

[60] John D Gassett, Ladon J D, Dustin G D, et al. Georgia 2014 peanut, cottom, and tobacco performance tests[R]. Georgia: University of Georgia, 2015.

[61] Hobbs O K. Peanut digger: 3319720[P]. 1967-05-16.

[62] Afshin Azmoodeh Mishamandani, Shamsollah Adbollahpoor, Hossein Navid, et al. Comparing of peanut harvesting loss in mechanical and manual methods[J]. International Journal of Advanced Biological and Biomedical Research(IJABBR), 2014, 2(5): 1475-1483.

[63] Scott Miller. Clemson automates peanut digger for improved yields[N]. Public Service and Agriculture, 2015-09-16.

[64] Andrew C Warner, Kendall R Kirk, James S Thomas, et al. Variable depth peanut digger: Part I–design and testing[C]// American Society of Agricultural and Biological Engineers (ASABE), 2014: 1-6.

[65] Andrew C Warner, James S Thomas, Kendall R Kirk, et al. Variable depth peanut digger: Ppart II–digging loss analysis[C]//American Society of Agricultural and Biological Engineers(ASABE), 2014: 1-6.

[66] Zerbato C, Silva V F A, Torres L S, et al. Peanut mechanized digging regarding to plant population and soil water level[J]. Revista Brasileira De Engenharia Agricola E Ambiental, 2014, 18(4): 459-465.

[67] Pearman. Harvesting machine: 3059703[P]. 1962-10-23.

[68] Pearman Corporation. Pearman 8-row model 608 digger-shaker-inverter[EB/OL].1995-05-22. http://www.pearm ancorp.com/ 8rowa. html.

[69] Pearman Corporation. Pearman peanut digger- shaker- inverter[EB/OL]. 1995-05-22. http://www.pearmancrop.com/ expo96. html.

[70] Pearman Corporation. Pearman model 600 digger-shaker- inverters are designed to save peanuts[EB/OL]. 1995-05-22. http://www.pearmancrop.com/ex9inval.html.

[71] Bader M. Peanut digger and combine efficiency[R]. Georgia: University of Georgia, 2009.

[72] 乐林. 科学研究工作必须政治挂帅[J]. 中国农业科学,1960(4):52-54.

[73] 刘艾莉. 美国Hobbs-663型花生挖掘机[J]. 粮油加工与食品机械,1980(3):60-61.

[74] 刘艾莉. 利斯顿-1580型花生联合收获机研学简讯[J]. 粮油加工与食品机械,1982(7):56-57.

[75] 山东赴台湾农机考察团. 台湾的农业机械化[J]. 山东农机化,2002(12):23-24.

[76] 肖林桦. 台湾农业机械化与农机工业[J]. 粮油加工与食品机械,1995(2):31-32.

[77] 农业部南京农业机械化研究所. 我所研制的四行半喂入花生联合收获机趋于成熟[EB/OL]. 2014-11-10. http://www. nriam.com/sp_web/cla-sslist.asp?classid=32&subclassid=32&infoid=4165.

[78] 农业部南京农业机械化研究所. 我所研制出国内首台八行花生捡拾联合收获机[EB/OL]. 2014-11-07. http://www.nriam.com/sp_ web/classlist.asp?classid=32&subclassid=32&infoid=4163.

[79] 王东伟,尚书旗,韩坤. 4HJL-2型花生联合收获机摘果机 构的设计与试验[J]. 农业工程学报,2013,29(14):15-25. Wang Dongwei, Shang Shuqi, Han Ku. Desing and test of picking mechanism in 4HJL-2 peanut combines[J]. Transactions of the Chinese Society of Agricutural Engineering (Transactions of the CSAE), 2013, 29(14): 15- 25. (in Chinese with English abstract)

[80] 胡志超,彭宝良,尹文庆,等. 4LH2型半喂入自走式花生联合收获机的研制[J]. 农业工程学报,2008,24(3):148-153. Hu Zhichao, Peng Baoliang, Yin Wenqing, et al. Design of 4HL-2 type half-feed and self-propelled peanut combine[J]. Transactions of the Chinese Society of Agricutural Engineering (Transactions of the CSAE), 2008, 24(3): 148-153. (in Chinese with English abstract)

[81] 胡志超,陈有庆,王海鸥,等. 振动筛式花生收获机的设计与试验[J]. 农业工程学报,2008,24(10):114–117. Hu Zhichao, Chen Youqing, Wang Haiou, et al. Design and experimental research on vibrating type peanut harvester[J]. Transactions of the Chinese Society of Agricutural Engineering (Transactions of the CSAE), 2008, 24(10): 114-117. (in Chinese with English abstract)

[82] 关萌,沈永哲,高连兴,等. 花生起挖晾晒后的果柄机械特性[J]. 农业工程学报,2014,30(2):87–93. Guan Meng, Shen Yongzhe, Gao Lianxing, et al. Mechanical properties of peanut peg after digging and drying[J]. Transactions of the Chinese Society of Agricutural Engineering (Transactions of the CSAE), 2014, 30(2): 87-93. (in Chinese with English abstract)

[83] 杨然兵,范玉滨,尚书旗. 动力圆盘式花生挖掘装置的设计与效果试验[J]. 农业工程学报,2014,30 (10):29–36. Yang Ranbing, Fan Yubin, Shang Shuqi. Design and effect test of dynamic disk digging equipment of peanut combine[J]. Transactions of the Chinese Society of Agricutural Engineering (Transactions of the CSAE), 2014, 30(10): 29-36. (in Chinese with English abstract)

Development course of peanut harvest mechanization technology of the United States and enlightenment to China

Gao Lianxing1, Chen Zhongyu1,2※, Charles Chen3, C. L. Butts4

(1.110866,;2.224005,; 3.36849,;4.31742,)

Peanut is a very important crop forfood and edible oil in the world. China is the largest peanut producer in total annual production accounted for about 40.26% and the second-largest in peanut planting area accounted for about 16.68% in the world. China, India and Nigeria, United States, Argentina and Brazil all are major important peanut exporters in the world. In the United States, the peanut area planted only accounted for about 2.46%, but total annual peanut production accounted for about 6.11% and export peanut accounted for 16.03% in 2016, which make the United States become a leading country of peanut production and exportation nation in the word. Based on comprehensively analysis, the main reasons why a country becomes strongest peanut production nation is that high level harvest mechanization plays an important role for peanut production. Harvesting is a key part in peanut production, it accounts for more than 50 percent labor employment of the whole process. However, in the USA, the application of peanut harvest mechanization was implemented in 1950’s that dramatically changed peanut harvesting practices. The peanut harvest mechanization mode has two stages in USA. Two pieces of equipment developed in the late 1940’s contributed to the major changes in harvesting practices in the USA, those include a peanut shaker-windrower and peanut combine. A peanut shaker-windrower was further advanced to Digger-Shaker-Inverter in the early 1970’s, which can turn the plants upside down and place two rows together in a windrow to cure. The second piece of equipment is a peanut combine that picks up the peanuts plants from the windrow after they are dried to a safe moisture level, picks off the pods, and deposits the cleaned pods into bulk tanks. After combining, the peanuts are placed in a curing facility where low humidity air is forced through the peanuts to evaporate the excess moisture. With the advances of peanut harvest mechanization technology, the United States has been leading its peanut production with high yield, high quality, high efficiency and more international market competitive advantages. Nevertheless, the initial harvest machinery in the United States ran into problem of dense, heavy peanut foliage that reduces separation efficiency for combine. With blades added into converter for coultering or vine clipping and the varieties with reducing peanut foliage through breeding effort, the current harvest machinery is well adopted by peanut growers in the USA. However, compared to the USA, the adaptation rate of peanut harvest machinery in China is extremely low and the advance of peanut harvest machinery is far behind what we expected. In this paper, by systematic analysis on large number of literatures and documents, we reviewed the developing history of peanut harvest machinery in the USA and summarized the strategies that integrated machinery advantage into production practices through agronomic cultivation and breeding. The successful development experience of peanut harvest machinery in the USA will serve as a guideline for developing adoptable China’s peanut harvest machines that are suitable for different cultivation practices, different peanut plants of botanical types, and different growing conditions such as soil types, growing seasons, and scales of peanut field.

agricultural mechinery; mechanization; harvester; peanut; combine; the United States;evolution process;enlightenment

10.11975/j.issn.1002-6819.2017.12.001

S225.7+3

A

1002-6819(2017)-12-0001-9

2017-04-25

2017-06-07

国家自然科学基金项目(51575367);国家重点研发计划项目(2016YFD0702100);高等学校博士学科点专项科研基金项目(20122103110009)

高连兴,男,汉族,辽宁兴城人,教授,博士生导师,主要从事农产品收获与加工机械研究。沈阳沈阳农业大学工程学院,110866。 Email:lianxing_gao@126.com

陈中玉,男,汉族,辽宁盘锦人,讲师,主要从事农产品收获与加工机械研究。盐城盐城工业职业技术学院汽车工程学院,224005。 Email:chenzhongyu_1981@126.com

高连兴,陈中玉,Charles Chen,C. L. Butts.美国花生收获机械化技术衍变历程及对中国的启示[J]. 农业工程学报,2017,33(12):1-9. doi:10.11975/j.issn.1002-6819.2017.12.001 http://www.tcsae.org

Gao Lianxing, Chen Zhongyu, Charles Chen, C. L Butts. Development course of peanut harvest mechanization technology of the United States and enlightenment to China [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(12): 1-9. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.12.001 http://www.tcsae.org