气动锤铆自动铆接的工艺研究

2017-07-15刘现伟钱炜

刘现伟+钱炜

摘要: 通过对输入气压和铆接时间等工艺参数的控制,在自动铆接试验台上进行锤铆试验工艺.试验得到,当输入气压为0.5 MPa、铆接时间为2 s時,铆接效率较高且能达到铆接技术要求,但存在铆接件表面质量差、变形较大等缺陷.针对自动铆接试验台铆接工艺的这一缺陷进行研究,并提出解决方案,建立了试验台铆接系统的动力学模型,分析顶铁振动、弹簧刚性和预紧力对铆接质量的影响.

关键词: 气动铆锤; 试验台; 表面质量; 动力学模型; 变形量

中图分类号: TH 131.1文献标志码: A

Process Research of Automatic Riveting for

Pneumatic Riveting Hammer

LIU Xianwei,QIAN Wei

(School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China)

Abstract: Through controlling the riveting process parameters of input pressure and riveting time,the hammer riveting test is carried out in the conventional test bench.The results show that the system can be obtained to meet the requirements of riveting quality and high efficiency when the input pressure is 0.5 MPa and the riveting time is 2 s,but it is with poor quality and large deformation riveting and other defects.Aiming at the defects of pneumatic riveting,the dynamic model of the test bench riveting system was established,and the influence of the roof iron vibration and spring preload rigidity on quality of riveting was analyzed.

Keywords: pneumatic hammers; test bench; surface quality; dynamic model; deformation

据统计,飞机制造中,铆接的工作量约占装配制造总工作量的30%[1],可见铆接质量将直接影响飞机各结构的强度和抗疲劳性能.目前国内外航空航天领域主要采用的铆接形式有两种:一种是气动锤铆,它是传统的铆接方式,锤铆时气铆枪活塞推动铆锤,铆锤受活塞作用后冲击铆钉,使铆钉钉杆镦粗,并从顶杆端使镦头成形;另一种是压铆,即给铆钉施加很大的压铆力使铆钉变形的铆接方式,一般在自动钻铆机上自动完成[2],它是一种相对比较先进的铆接方式,质量稳定、效率高、劳动条件好,缺点是应用范围受结构限制[3].

自动钻铆机结构复杂,技术水平要求高,造价昂贵.与其相比,工业机器人具有成本低,灵活性好,安装空间小及自动化程度更高的优点[4].尤其是对于空间狭小的壳体,机器人末端执行器采用结构紧凑的气动铆枪更加具备优势.气动锤铆的主要部件是气动铆枪,其结构简单,结实轻便,价格低廉[5],它与工业机器人结合,代替人工实现机器人自动钻铆,是目前国内外学者研究的一个新方向.

基于此背景,本文在已有的气动锤铆试验台上进行锤铆试验,建立试验台铆接系统的动力学模型,优化出能够得到符合铆接通用技术要求的镦头高度及较好的铆接件表面质量,减小铆接变形量的参数与方案.

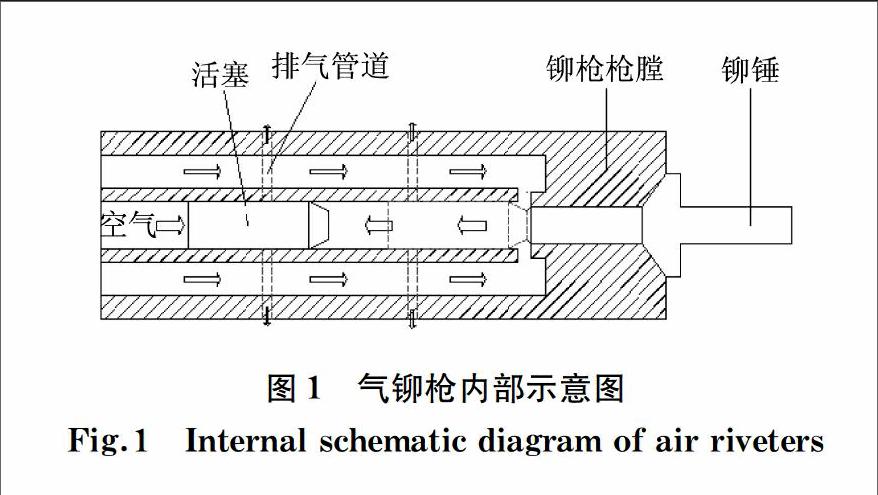

1.1气铆枪工作原理

气铆枪内部构成如图1所示,其工作原理是:接上气管,打开气阀门,按下气铆枪开关,空气进入铆枪气缸,由于压力差内部活塞开始快速往复运动,并冲击铆锤,受冲击的铆锤获得速度后锤击铆钉使其变形.

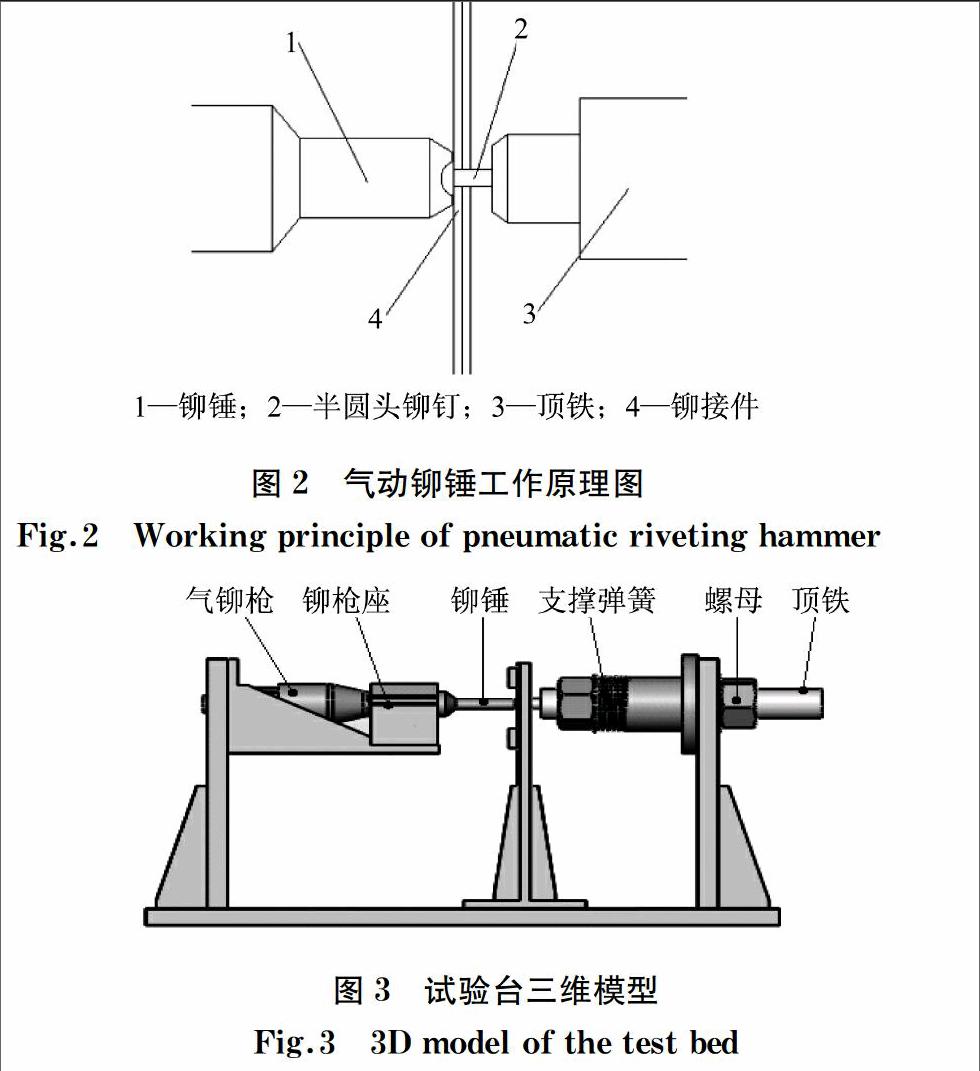

1.2气铆枪锤铆工艺原理

气动锤铆是一种传统的铆接工艺,分为正铆法和反铆法两种.正铆法即用顶铁直接作用于铆钉头,气铆枪的锤铆力冲击钉杆而形成镦头,但其劳动强度大,效率低,应用范围受结构限制.反铆法则是气铆枪铆锤顶住铆钉头,铆锤直接在铆钉头一侧锤击,顶铁顶住钉杆的另一侧形成墩头,它能够使零件贴紧,使用领域广,顶铁的质量较轻,仅为正铆顶铁的1/4,多用于机体各组合件和部件[6].因此,选用应用更广的反铆法进行试验操作.气动铆锤工作原理如图2所示.

1.3试验台介绍

在实际工作中,铆枪的输入气压和铆接时间是影响锤铆工艺的重要参数[7].为了能对锤铆工艺参数进行有效控制,所用锤铆试验台利用调压阀(调节范围0~1 MPa)分别对冲击力、冲击速度进行控制,采用延时继电器(调节范围0~10 s)、电磁阀等对铆枪的通气时间进行定量控制.

在铆锤顶紧铆钉头不断锤击形成镦头的过程中,用于顶紧钉杆的顶铁也应该随着做轴向进给运动,并始终保持顶紧状态,因此试验台引入弹簧[8],顶铁顶紧钉杆的力主要由压缩弹簧获得.为使铆接前能获得所需的预紧力,利用两个螺母锁紧压缩的弹簧,并通过拧螺母来压缩和释放弹簧.

为满足试验所需性能要求,经调整后的试验台保证了气铆枪、铆钉和顶铁同轴,这样能得到质量更好的铆接件,防止铆钉变形不均匀;铆锤头部和顶铁头部通过高频淬火处理,以保证其较高的硬度;锤铆试验台经Solidworks建立模型,如图3所示.

2铆接试验及结果分析

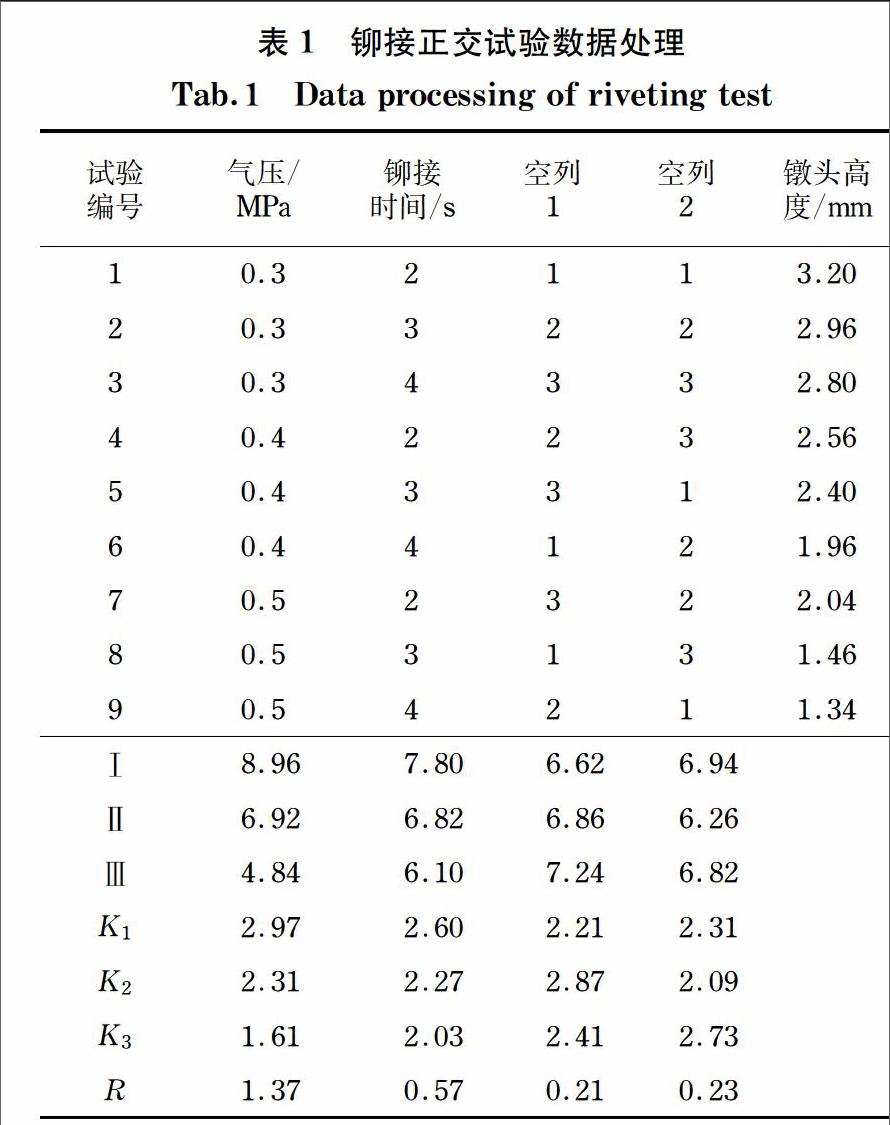

2.1锤铆试验

因输入气压和铆接时间是影响锤铆工艺的两个关键因素,所以选取这两个因子作为试验因子.采用正交试验方法对这些参数进行组合,根据因子数和水平数选择合适的正交表.试验选取L9(34)正交表,即共做9次试验,观察4个因素,每个因素水平数均为3.按要求装配好机械部件并连接好电气元件,在气动锤铆试验台上进行锤铆试验.锤铆铆接试验数据如表1所示.

2.2试验结果分析

铆接件若具有适量且均匀的干涉量,则有更好的抗剪切拉脱强度和疲劳寿命,由于镦头尺寸能客观地反映铆接件干涉量,故考核标准为铆钉的镦头高度.按照铆接技术要求可知不同直径的铆钉,其镦头高度要求如表2所示.

通过分析得出:当输入气压为0.5 MPa、铆接时间为2 s和输入气压为0.4 MPa、铆接时间为4 s时,镦头高度均满足铆接通用技术要求;考虑到效率因素,当输入气压为0.5 MPa、铆接时间为2 s时,铆接效率更高且能达到铆接镦头高度的要求,但此时铆接件表面质量较差,变形较大.

3影响铆接件表面质量因素探究

3.1顶铁振动分析

锤铆过程中顶铁顶住铆钉钉杆端,铆锤锤击铆钉瞬间,顶铁受周期冲力而振动,冲击瞬间顶铁顶住铆钉使其变形,所以顶铁振动是影响工件形变的重要因素.机器人铆接结构如图4所示,顶铁利用弹簧支撑以避免顶铁与铆钉硬接触.

分析锤铆过程可知,铆钉在铆锤不断冲击作用下,在钉杆端逐渐形成镦头.假设铆钉仅受1次冲击,理想情况下作用力为铆锤施加的单位脉冲力f,若无铆钉,顶铁将做自由振动,受系统阻尼作用曲线见图5(a);而现实中,顶铁的运动有所差异,顶铁在t1(顶铁与铆钉钉杆端再次接触的时间)时第1次回到平衡位置,并以某一速率冲击铆钉,动能损失,速度急速减小,振幅也急速减小,见图5(b).

实际锤铆时,铆钉受重复锤击,顶铁的位移也将有两种:一是冲击力周期T>t1,在铆锤第2次作用之前,顶铁已与铆钉发生冲击而静止,在以后的每次冲击下顶铁的运动与首次相同,且不受之前冲击力的影响,位移曲线见图6(a);二是冲击力周期T 铆钉形成镦头是在受冲击瞬间完成,此时应保证顶铁与铆钉接触并提供足够的支撑.若冲击瞬间顶铁尚未与铆钉接触,铆锤将对工件进行冲击,使工件变形,导致铆接质量达不到要求,甚至工件直接报废.因此必须保证冲击周期T大于顶铁回到与铆钉接触的时间t1. 3.2试验台铆接系统动力学模型 铆接系统顶铁及其支撑部件和试验台均可以看成1个单自由度弹簧质量阻尼系统,铆接前压缩弹簧给铆接系统提供一定的预紧力F0,建立系统动力学模型,如图7所示. 根据牛顿定律,系统运动方程为: m1x··1+c1(x·1-x·2)+k1(x1-x2)=F(t)-F0 m2x··2+c1(x·2-x·1)+k1(x2-x1)+k2x2+ c2x·2=0(1) 式中:m1为顶铁质量;m2为试验台质量;x1为顶铁位移;x2为试验台支撑架变形;k为弹簧刚度;c为阻尼系数. 假设系统的初始条件为0,对方程进行拉氏变换,拉氏变换后的方程为: m1s2x1(s)+c1s[x1(s)-x2(s)]+k1[x1(s)- x2(s)]=F(s)-F0/s m2s2x2(s)+c1s[x2(s)-x1(s)]+k1[x2(s)- x1(s)]+c2sx2(s)+k2x2(s)=0(2) 解方程组(2)并化简x2(s)可得: x2(s)=(c1s+k1)/{m1s2(m2s2+c2s+k2)+ [(m1+m2)s2+c2s+k2](c1s+k1)}× (F(s)-F0/s)(3) 此試验台铆接系统中,试验台质量m2≈100 kg,顶铁质量m1=2.35 kg,m2m1,顶铁质量相对于试验台质量可忽略不计,故m1+m2≈m1,故式(3)可写成: x2(s)=(c1s+k1)/[(m2s2+c2s+k2)(m1s2+ c1s+k1)]×(F(s)-F0/s)(4) 由式(2)得x1(s)=x2(s)+1m1s2+c1s+k1×x2(s),联立式(4)得: x1(s)=x2(s)+1m1s2+c1s+k1× (F(s)-F0/s)(5) 单独1次冲击在理想状态下可等效为脉冲力,脉冲就是在瞬间作用1个很大力的有限冲量.根据单位脉冲函数δ的性质,将脉冲力F在t=a时刻产生的冲量表示为:F(t)=F1δ(t-a),脉冲力F经拉氏变换为F(s)=F1,线性弹簧阻尼很小,一般可忽略,由此得出顶铁在单次作用力下的位移x1为: x1=x2+F1m1k1sink1m1t- F0k11-cosk1m1t(6) 由式(6)可得出,试验台产生的位移也是顶铁位移的一部分.Cherng[8]和Wang等[9]通过对锤铆过程中顶铁振动进行试验探究,得出气铆枪铆接时顶铁振幅在1 mm左右.由于试验过程中顶铁振幅明显高于试验台支撑架产生的形变,故忽略试验台支撑架的形变. 4顶铁振动影响因素及试验验证 4.1支撑弹簧刚度的影响 通过上述分析可知,锤铆过程中试验台支撑架变形量x2很小,忽略不计,则式(5)可写为: