非标设备的合理化设计

2017-07-14冯伟

冯伟

摘 要:非标设备设计要求的不确定性、使用情况的复杂性和实现方式的多样性,导致非标设备设计工作中存在一些不足,以某非标设备设计为例,通过对其进行分析,归类出对用户需求了解不充分、一味趋于高要求、忽视了零件间的装配关系、忽视了现有资源的合理利用四个非标设计常见不足,提出了质量技术指标合理化、结构合理化、设计标准化、提高工艺审查重要性等几点思考。

关键词:非标设备 合理化设计 归类分析思考

中图分类号:Q63 文献标识码:A 文章编号:1672-3791(2017)06(a)-0115-02

非标设备是指国家并无大批量生产,而实际中又确实需要的专用非标准设备。非标准设备在设计制造方面不是按照国家颁布的统一的行业标准和规格进行,而是依据实际用途需要自行设计、制造[1]。非标设计中,同一功能往往有多种方式可以去实现,项目的多样性及使用情况的复杂性,导致其技术要求具有不确定性,故如何在满足要求的前提下,将机械工件结构设计得更加合理、更加实用,则是摆在每一位非标设计人员面前的一个重要问题。

1 非标设计常见不足

非标设备一般都是单件小批量生产,不存在样机试制,要求设计人员有丰富的经验,尽量做到一次成功[2]。在非标设备设计时,既要考虑设计是否满足需求,是否符合工艺和节能低耗要求,还应考虑要使非标设备的结构简单,安全稳定,易于加工制造,便于安装维护,这些因素兼顾才能实现设计的合理化。而实际中,非标项目技术要求的不确定性及使用情况和实现方式的多样性,导致设计人员在设计过程中,出现虽然设计意图没错,但受到其他条件的限制,很难在实施过程中实现整个设计预期目的的问题,而当实施过程中遇到了无法解决的难题时,通常只能是返回修改设计。此类问题是对非标项目顺利实施的一个重大制约因素,以下便以某非标设备设计为例对非标设计中经常出现的几个不足进行归类总结。

1.1 对用户需求了解不够充分,忽视了实际使用情况

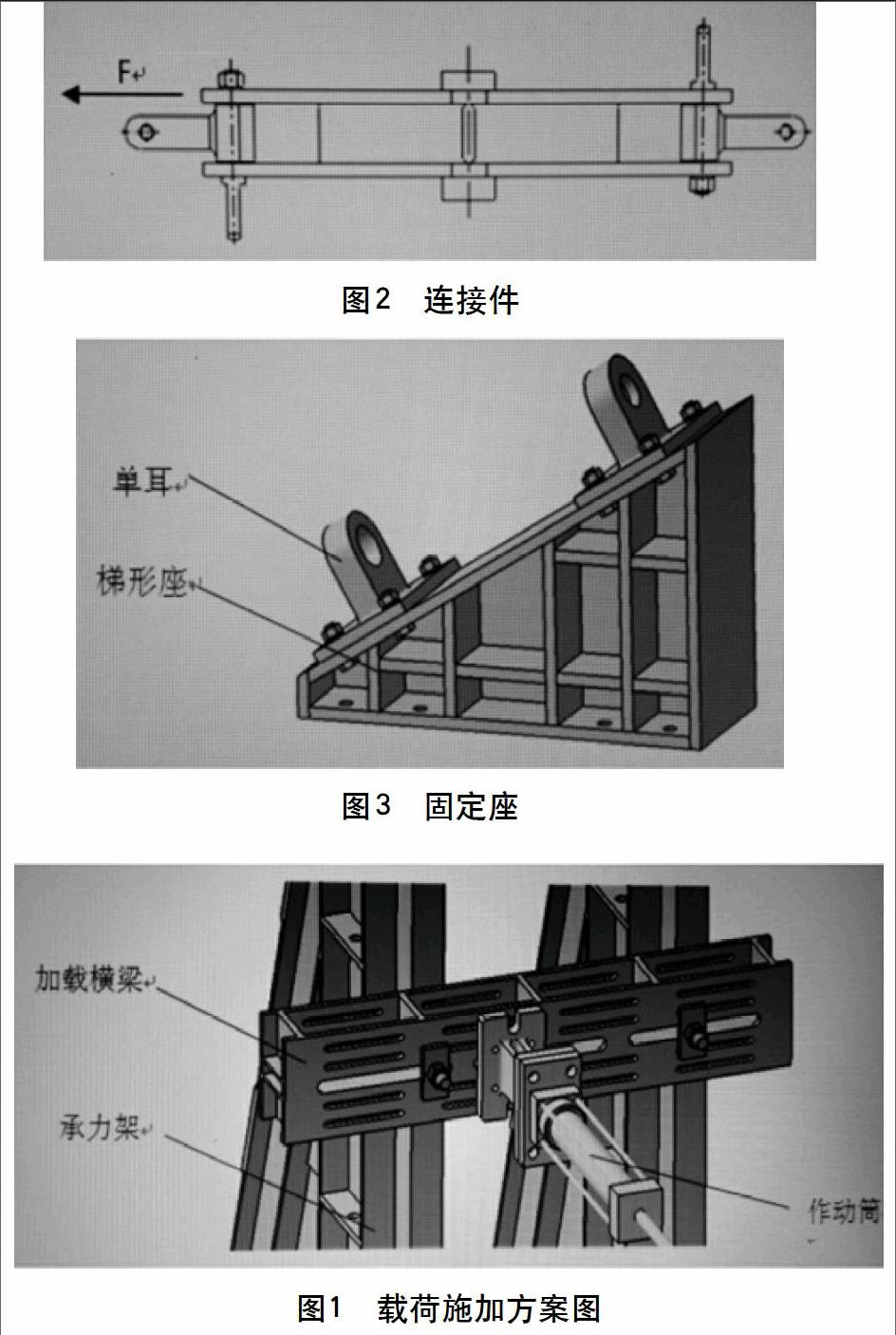

充分考虑用户实际使用情况是设计合理化的基本内容,某设备主要功能是对试验件施加预定大小和方向载荷,载荷通过作动筒来实现,因此加载的精确性很大程度上决定于作动筒与试验件对点的准确性,而试验件会因为试验工况的不同而产生上下左右位置的变化,故作动筒需具备二维平面内任意位置可调的功能,此次方案是承力架上安装作动筒加载横梁,加载横梁上安装作动筒来实现,上下位置通过调节加载横梁在承力架上的上下位置来实现,左右位置通过调节作动筒在加载横梁上的左右位置及加载横梁在承力架上的左右位置来实现,方案如图1。

实际在移动时,发现加载横梁在承力架上的左右位置受长条孔限制,不能实现任意位置调节,不能满足试验对位置的要求。在不改变加载横梁的前提下要想实现所有加载点的对正,只能通过移动承力架实现,而单台承力架重约1.5 t,移动需使用航吊,还涉及试验件安全问题,移动相当麻烦。

1.2 一味追求高要求,导致加工难度大,成本高。

在一般的制造过程中,机械产品质量技术指标的高低,对应的生产过程中耗费的成本和工时也是成正比的[3]。往往是技术指标高到一定程度时,如果想再提高相关的要求,对应所消耗的工时费将会迅速的增加,所以从经济上讲是不理想的。在机械产品设计时,相关指标的最终确定都必须是在能够满足用户使用要求的基础上,与结构工艺性相互适应。结构设计必须尽力让采用的加工工艺更加经济,最终的质量更高。

某项目中是通过图2所示连接件与试验件连接来施加载荷的,由于孔位尺寸精度要求太高,导致装配十分困难,而装配施工位置距地2 m,使用辅助工具也是十分不便。实际上,连接件中心是固定在试验件上的,加载时通过作动筒对单耳连接件施加拉力进而对试验件施加拉力,对连接件受力情况稍加分析,便可以知道孔位精度要求这么高并无意义,即其孔位尺寸精度对加载点加载精度并无影响,是设计员一味趋于高要求,导致加工难度大,加工成本无谓增加。

1.3 忽视了零件间的装配关系,导致装配出现问题

便于安装和维护是合理化设计的重要方面,图3所示为某项目中固定座,单耳通过螺栓与梯形座连接,安装时螺栓长度太长工人无法操作,最终解决这个问题的办法是将螺栓冗余长度给截断了,若在设计阶段就考虑到,及时将问题避免,就不会耽误工期使项目顺利往下实施了。

1.4 忽视了现有资源的合理利用,导致不必要的费用

合理化设计要求设计人员在设计之初就考虑到各种资源的有效配置和利用,部分设计人员忽视了现有资源的合理利用,本对零件略作修改便可大大降低加工难度且不影响使用,考虑的欠缺导致加工难度增大,产生一些不必要的人力物力费用,若在此方面极力避免,可大大降低制造成本。

2 合理化设计的几点思考

针对合理化设计的不足,可以在以下几方面进行改进。

(1)产品设计时,零件的形位公差、尺寸公差和表面粗糙度等质量技术指标要考虑产品的使用情况和结构,应以满足要求为宜,不应要求太高,否则将会增加、提高加工方式,以至增加了制造成本。

(2)设计人员需要认真钻研业务,提高自身的专业技术知识水平与业务能力,即要懂得产品的结构设计,还要了解产品的工艺设计,以实现结构设计的合理性,做到以预防为主。

(3)在进行结构设计时,应考虑到产品工件的系列化、通用化、标准化。尽量使用成品件,这样可以在提高非标设备的工作可靠性的同时降低非标设备的制造成本,还可以提高设计效率、缩短制造周期[4]。

(4)不断地提高有关人员对于工艺性审查的重要性认识,改变原来的重设计、轻工艺的想法,强调产品设计中的工艺性,并把设计工艺性作为判断产品的先进性的一个重要指标,在进行审查工作的过程中,应该充分考虑到经济性因素。

(5)设计员和工艺员应提前向操作工进行技术交底,使其对新产品结构、性能、装配工艺等技术难点做到心中有数,从而减少问题的发生。

3 結语

非标设计中,同一功能往往有多种方式可以去实现,如何在满足要求的前提下,将设计做得更加合理,是摆在每一位非标设计人员面前的一个重要问题,该文以某非标设备设计为例对非标设计中常见不足进行了归类分析,给出了合理化设计的几点思考,要做到非标设备的合理化设计,要求设计人员综合考虑需求、加工工艺、节能低耗要求、结构合理化、安全稳定、易于加工制造和安装维护等众多因素。

参考文献

[1] 赵建.如何做好非标自动化设备的设计[J].企业导报,2013(4):293.

[2] 华宏强.非标设备设计制造中应注意的问题 [J].机械工程师,2005(4):104.

[3] 李敏,黄贵华.机械加工工件的结构工艺性分析[J].河南科技,2010(4):64.

[4] 刘竺英.浅析非标设备设计制造要点[J].科技资讯,2009(31):177.

[5] 赵英杰.现代化机械设计的合理化分析[J].统计与管理,2014(1):182-183.