基于DCS控制技术的300MW机组脱硫脱硝系统研究

2017-07-14易鹏傅春鸣

易鹏++傅春鸣

摘 要:为了降低火电厂燃煤产生的SO2,保护大气环境,该文以某热电厂的石灰石湿法烟气脱硫系统为研究对象,详细地分析了石灰石湿法脱硫脱销系统的原理,提出基于DCS控制技术的石灰石脱硫脱硝系统。根据DCS控制技术的特点,介绍了控制系统的组成,在吸收塔pH值控制控制方面,采用了使用大惯性、大延迟对象的串级回路控制方式,并通过增加跳步运行及参数判别,提高了系统的可靠性,为DCS技术在脱硫脱硝系统中的应用提供了借鉴意义。

关键词:DCS 脱硫脱硝 火电厂 调试

中图分类号:X773 文献标识码:A 文章编号:1672-3791(2017)06(a)-0039-02

近年来,环境问题日益严重,进入冬季之后,整个华北地区持续笼罩在雾霾之下,严重影响着人们的健康。而造成雾霾的主要原因来源于烧煤,在整个工业生产中,火电厂的烧煤量占比最大,尽管我国煤炭以低硫煤和超低硫煤为主,但由于燃烧总量及燃烧效率不高,对环境造成了严重污染,在排放的尾气中,SO2对环境造成的危害最大。SO2在大气中与水蒸气结合,可形成酸雨,酸雨的降落会对植物产生腐蚀作用,降低农作物的产量,破坏当地的生态系统。SO2同时当人们呼吸了大量SO2后,该气体会溶解于人们的血液中,产生硫酸盐溶胶,破坏人体免疫力,导致各种疾病,因此,研究如何降低火电厂的SO2的排放量具有重要意义。目前电厂降低SO2最有效的方式是通过电厂的脱硫系统。而衡量脱硫系统好坏的指标是脱硫系统的脱硫效率。如何控制脱硫系统中的各个变量如烟气侧流量、SO2浓度、pH值等,提高脱硫系统的脱硫效率,是提高电厂脱硫效率,降低SO2排放的关键所在。该文通过对电厂现有脱硫系统的控制逻辑进行研究,引入更加先进的DCS控制系统及相应的控制逻辑,在确保电厂机组安全、稳定、可靠运行的同时,提高脱硫系统的脱硫效率,降低SO2的排放。

1 湿法烟气脱硫技术原理

1.1 脱硫技术简介

控制SO2排放的技术从脱硫的进程划分可分为燃烧前脱硫、燃烧中脱硫及燃烧后脱硫。燃烧前脱硫原理为通过各种方法对煤进行净化,将煤中的硫成分除掉,来达到减少SO2排放;燃烧中脱硫原理为在煤燃烧的过程中加入石灰石或者白云石作为脱硫剂,将煤中的硫分转化成硫酸盐;燃烧后脱硫也称为烟气脱硫技术,是应用最为广泛的脱硫技术。从技术实现的角度可分为湿法、干法和半干法三种工艺。该文对湿法工艺进行深入研究。

1.2 湿法烟气脱硫技术

湿法脱硫工艺的原理为利用SO2与碳酸钙CaCO3、O2反应生成石膏,将烟气中的SO2进行吸收。一般的湿法脱硫系统包含用于SO2与碳酸钙CaCO3、O2反应的吸收塔系统、负责将电厂排除的烟气送入吸收塔的烟气系统、制作石灰石浆液用于吸附SO2的石灰石浆液制备系统、对反应后生成的石膏进行脱水的石膏脱水系统、系统的废水处理系统及相关的辅助设备系统。脱硫的过程为供液泵将石灰石浆液送至吸收塔,引风机将未脱硫的烟气送入吸收塔,在吸收塔内通过SO2与石灰浆中的CaCO3、氧气进行反应,将烟气中的SO2转变成CaSO4·2H2O,以此来达到脱硫的效果,经过脱硫之后的烟气在排放到大气之前需要经过除雾,再加热装置。

2 基于DCS技术的FGD控制系统的实现及优化

随着DCS水平的不断提高,早期由PLC控制的FGD热控系统已经逐步被集散控制系统所替代。DCS控制技术本质上是一种计算机网络,通过采用DPU作为控制中心,各功能组件集合而成的连续控制和顺序控制。该文采用的DCS控制系统是目前应用比较广泛的EDPF-NT+分散控制系统。

2.1 FGD控制系统简介

该文采用的FGD控制系统是由多个域集合构成的,每个域集为一个单独的功能模块,可以实现基本的控制和完成所需的数据采集,各个域集之间可实现数据的交互,完成通信功能。由于各自相互隔离,因此,降低了网络上的数据量,也增加了系统的可靠性。

2.2 吸收塔pH值控制系统实现

烟气中的SO2与石灰浆液中的CaCO3及O2反应的程度很大程度上取决于反应环境中的pH值,合理的pH值可以加快、加深反应,充分的降低烟气中的SO2含量,提高系统的脱硫效率。pH值得调控可利用反应物的酸碱性来调控,石灰浆为碱性、SO2为酸性,当pH值过高时可采用补充烟气,当pH值过小时,可补充石灰浆的量,通過控制两者的进量来实现pH值得调控,一般的应该保持在5~6之间。

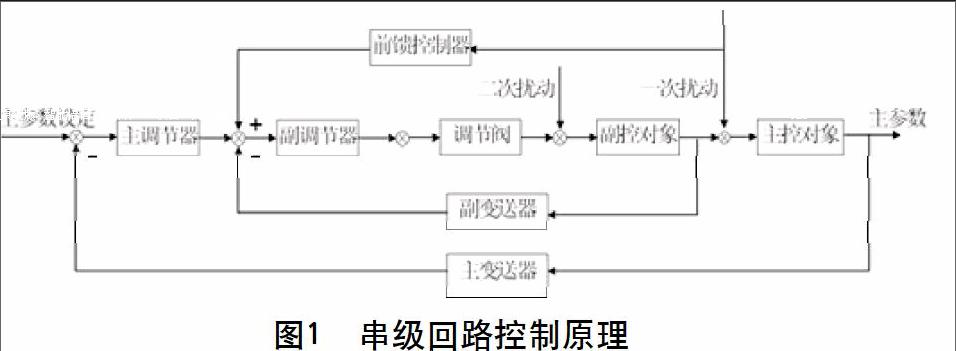

由于脱硫的化学反应在吸收塔内进行,因此pH值的控制实际为吸收塔烟气与石灰石浆液的进量控制,根据控制方式的不同,可分为单回路控制系统和串级回路控制。单回路控制比较简单,是目前应用比较广泛的一种控制方式。原理为事先设定一个pH基准值,通过pH值测量元件采集吸收塔内的实际pH值,并将采集到的数据传输给控制单元,控制单元通过将实际的pH值与标准值做对比,然后通过PID控制器,得出输出量,实现石灰石浆液尽量的控制,维持吸收塔内的pH值,该算法控制原理很好,但由于被控对象具有较大的延时和惯性,实际的控制效果并不理想。串级回路控制的调节方式与单回路控制类似,也是通过采集实际的pH值与设定的pH值作比较,得到PID控制器的输入,与单回路控制方式不同,串级回路控制的输出量不是直接作用与石灰浆液的进量,而是与已经通过F(X)运算后的前馈信号如烟气中SO2的浓度等信息,经过加法器运算作为系统运算的偏差运算,通过控制幅控制器来实现石灰浆的进量控制。该方法有效的规避了因被控对象的较大惯性及延时造成的系统控制效果不理想,是吸收塔pH值维持在设定值左右,增强了SO2的反应程度,提高了-系统的脱硫效率,其控制原理如图1所示。

2.3 工艺水箱液位控制

在FGD系统中,工艺水系统主要作用为:冲洗用水;冷却用水;系统补水。

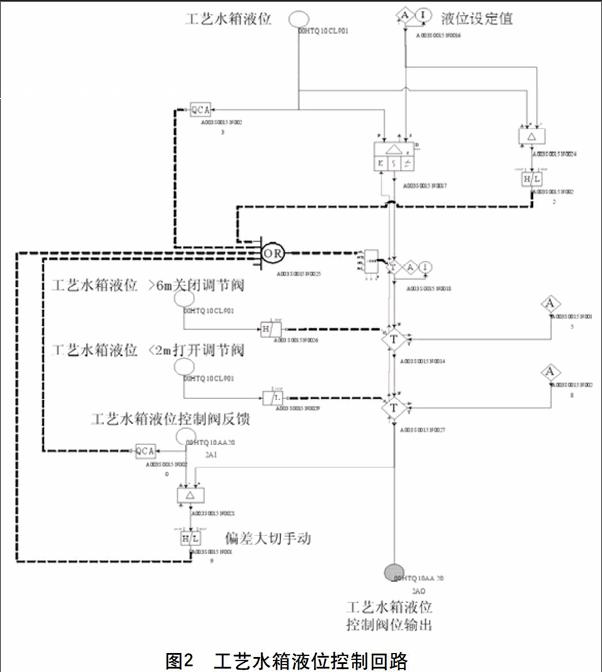

目前国内的电厂都有循环水系统,因此,此次设计的脱硫系统的工艺水直接使用电厂的循环水系统,为了保证脱硫系统的供水正常,在系统的水箱中安装液位检测计,实时的监控液位变化,及时将信息传递DCS控制中心,通过与设定的水位做比较,通过PID控制器进行运算,确定水箱进水量的大小,保证水箱液位。此次设计的工艺水箱液位控制回路组态图如图2所示。

2.4 性能试验

通过在实际工况下满负荷运行,当入口SO2浓度的均值为63 800 mg/Nm3,出口SO2浓度的均值为101.2 mg/Nm3,平均脱硫效率为98.23%。钙硫比约为1.01,石膏产量均值约为20.235 t/h。脱硫效果明显,达到设计预期。

3 结语

将系统在不同的工况下进行运行得出,当入口SO2浓度的均值为62 600 mg/Nm3,出口SO2浓度的均值为102.4 mg/Nm3,时可达到系统的最大脱硫效率,为98.19%。钙硫比约为1.01,石膏产量均值约为20.235 t/h。脱硫效果明显,达到设计预期。

参考文献

[1] 李敬,王振国,陈楠.燃煤电厂脱硝技术研究[J].内蒙古科技与经济,2011(10):109-110.

[2] 邵明勇,李飞,田佳.先进脱硝技术在大型燃煤发电机组工程中的优化应用[J].能源与环境,2011(2):78-79.

[3] 罗睿,陈冬林,刘创,等.火电厂SCR烟气脱硝反应器模拟系统设计与应用[J].热力发电,2011,40(2):44-47.

[4] 陈坚斐,张建龙.浅谈火电厂烟气脱硫系统的自动控制[J].电源技术应用,2013(2).