新能源客车某部件连接结构失效分析与优化

2017-07-13王海斌罗宏亮白玉良吕永宾

王海斌+罗宏亮+白玉良+吕永宾

摘 要:为使新能源客车某主要电气部件满足现代城市公交路况的发展要求,解决其减震连接结构在实际运行中出现的失效问题,本文通过对失效状态进行分析,提出了几种结构优化方案并进行了可靠性台架试验。最后,对比分析路试结果并结合成本要求,选出了最优性价比方案。

关键词:减震连接;新能源;结构优化;可靠性;成本控制

中图分类号:TG115 文献标识码:A 文章编号:1671-2064(2017)11-0060-02

1 故障分析

1.1 引言

某新能源客车车载主要电气设备框架采用4个圆柱形橡胶减震垫与车身连接,在经历一段时间城市公交工况运行后,出现减震连接端子损坏、歪斜、连接螺杆断裂、丝扣拉坏等问题,导致多起连接失效和塌陷故障。

1.2 相关理论

功率谱密度(PSD)可以描述平稳过程随频率变化的特性,是随机过程在频域内的重要数值特征量,它表征了随机过程的能量分布。路面不平度q(t)是一个平稳随即过程,根据傅里叶理论,平稳随机过程的功率谱密度函数为自相关函数Rq(τ)的傅里叶变换Sq(f),即[1-3]:

以上两式Sq(f)和Rq(τ)是一对傅里叶变换对。式中自相关函数Rq(τ)为:

实际工程应用中,f>0,则定义单边功率谱密度为:

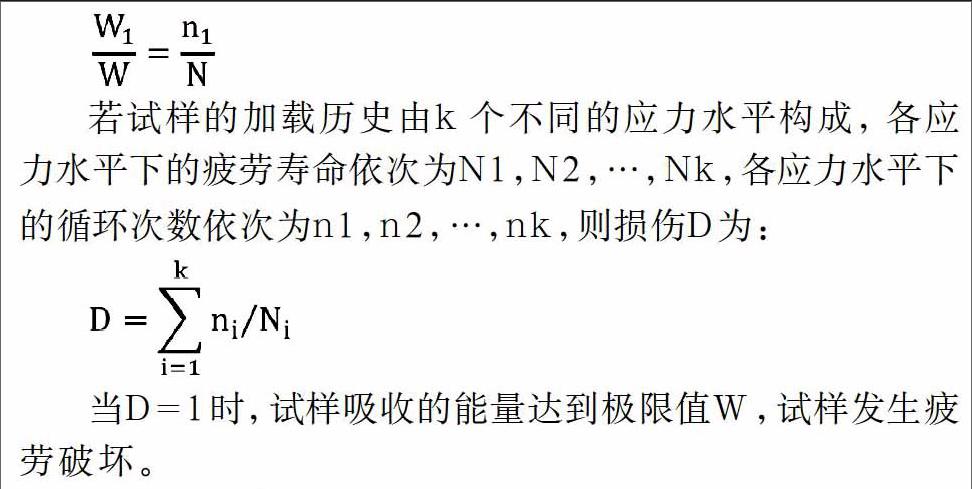

Miner累积损伤理论[4]:假设试样所吸收的能量达到极限值时产生疲劳破坏,从这一假设出发,如破坏前可吸收的能量极限值为W,试样破坏前的总循环为N,在某一循环数n1时试样吸收的能量为W1,则由于试样吸收的能量与其循环数间存在着正比关系,即:

若试样的加载历史由k个不同的应力水平构成,各应力水平下的疲劳寿命依次为N1,N2,…,Nk,各应力水平下的循环次数依次为n1,n2,…,nk,则损伤D为:

当D=1时,试样吸收的能量达到极限值W,试样发生疲劳破坏。

1.3 原因分析

目前国内外已经发布了电动汽车电池系统振动试验标准SAE J2380。此标准用于模拟电动车电池系统长时间处于路面所引起的振动测试程序,以确保电池系统的耐振动能力。通常试验中按照3个综合条件(振动、温度、工况)同时进行,测试频率为10~190Hz随机振动,X,Y,Z三个轴,可以选择正常或替代试验。本文采用正常试验。

图1所示,为原连接方案的三向振动PSD曲线。由图中可以看出在频率30~60Hz之间,该连接方案在横向和垂向超出了标准SAE J2380曲线,未满足标准要求。

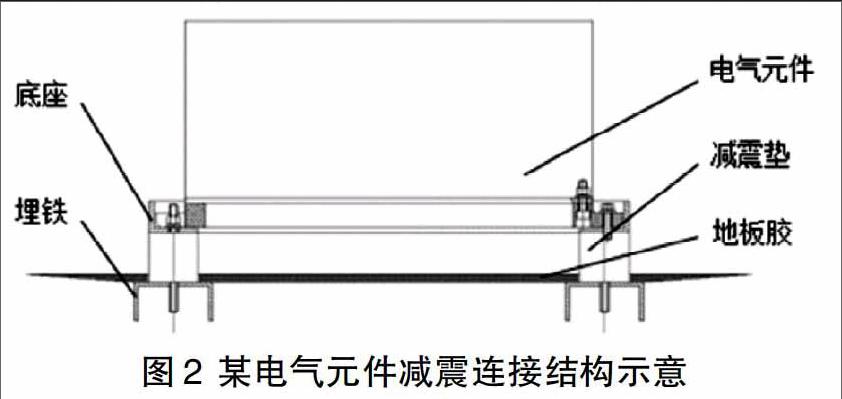

原减震连接方案如图2所示,其主要特点为:该电气元件与底座刚性连接后,通过圆柱形橡胶减震垫与车身连接。这种连接结构的车辆在运行一段时间后,连续出现多起连接失效问题。其中,在车辆垂向主要出现减震垫损坏,螺杆丝扣被拉坏等现象;在横向主要出现减震垫歪斜,螺杆丝扣被拉坏,螺杆断裂等现象;纵向基本无破坏现象。另外,还出现有减震垫螺杆滑丝的情况。

结合上述分析结果,可以得出破坏现象主要由以下三种原因造成:

(1)连接元件缺陷。经抽样检测,样车第一个到第四个安装脚的扭矩分别为59N·m、50N·m、45N·m、40N·m;参考标准QC/T518-1999《汽车用螺栓紧固件拧紧扭矩规范》8.8级的螺栓,螺纹直径为10mm,螺距为1.5mm,拧紧力矩标准值为59N·m。说明圆柱形减震垫螺栓的机械强度达不到8.8级,不符合要求。在长期运行的振动影响下,减震垫容易松动、损坏。(2)车辆振动。减震垫螺杆断裂、螺杆歪斜和螺杆丝扣损坏主要由车辆横向和垂向的振动引起;减震垫橡胶部分损坏主要由车辆垂向振动引起,占故障的比例很小;在城市公交路况下,车辆在纵向的振动量相比垂向和横向来说较小,且纵向振动次数也较少。(3)连接结构缺陷。由于减震垫直接安装在车架的4mm厚埋铁上,攻丝深度太小,减震垫与埋铁仅有2~3个丝扣联接,极容易滑丝。

2 优化方案

针对故障产生原因,可从支撑方式、连接元件和连接强度等方向进行优化改进。提出以下几种优化方案。

2.1 连接方式优化

两种优化方案:一为在引起故障的主要方向(横向)增加两点支撑,如图3(a)所示;二为舍弃原连接结构,改为由两条横向平行的厚橡胶条支撑结构,如图3(b)所示。

2.2 连接元件优化

三种优化方案:一为用可靠性更好的六棱柱形减震垫连接,如图3(c)所示,六棱柱形减震垫可以更加方便和准确的施加符合标准的紧固扭矩;橡胶条采用减震性能和抗老化性能更好的合成橡胶材料;三为直接采用刚性连接,如图3(d)所示。

2.3 连接目标优化

由埋铁厚度不足引起的连接丝扣数量过少问题,可通过在连接位置的埋铁上加焊厚钢片,提高攻丝深度,从而提高连接丝扣的数量。

3 试验验证

3.1 实况路试

本次测试采用交叉对比的方式进行。选定长沙501路公交路线作为测试路线,3台测试客车配置完整、各部件工作正常,按实际运营公交路线和驾驶习惯行驶一个公交周期。

3台测试客车的测点布置分别如图4所示。

3.2 路试结果

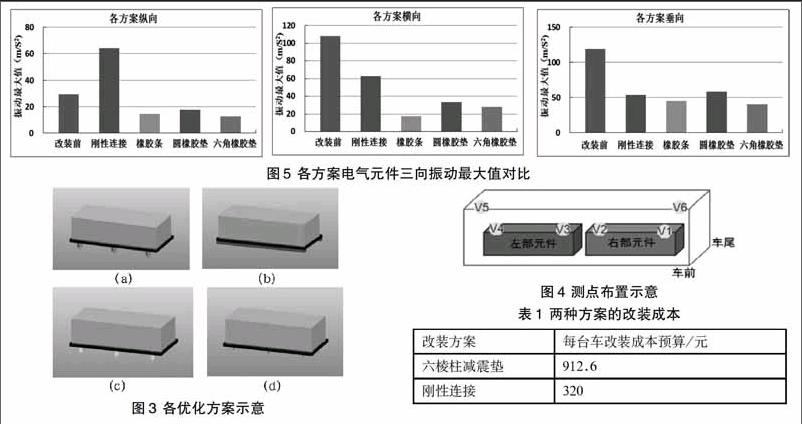

分别测得各种改进方案的三向振动峰值(图5所示)。

由图5可知:对于纵向,刚性连接方案振动最大值大于其它方案,对于横向和垂向方向,改装前的振动最大值大于其他方案,但都在标准SAE J2464所规定的半正弦冲击加速度(25g)之内,振动最大值为改装前方案,达到119m/s2。

3.3 成本控制

对六棱柱形减震垫连接结构和刚性连接结构改进方案进行了的改装成本预算如表1所示。

刚性连接在可靠性与经济性方面都有很大优势,最终确定采用改性连接方案。

4 结语

减震连接失效问题主要由车辆振动和结构缺陷两方面因素引起。车辆振动因素主要为横向和垂向振动;结构缺陷因素主要为预紧力矩不足和连接丝扣过少。本文针对具体故障设计了优化方案,试验结果符合预期效果,满足新能源客车运行要求。其它几种优化设计方案分别在不同振动方向上具有良好的效果。实际运用过程中可根据不同路况和不同车型进行选择。

参考文献

[1]修瑞仙,肖守讷,阳光武,刘艳文.基于PSD方法的点焊轨道客車车体随机振动疲劳寿命分析[J].机械,2013(8):27-31.

[2]徐绍鑫.随机振动[M].高等教育出版社,1990.

[3]张文春.汽车理论[M].机械工业出版社,2005.

[4]王旺平,张永林.平稳随机应力环境下构件疲劳寿命计算[J].机械设计,2005(11):29-31.