基于DSP+FPGA的电动伺服加载系统设计

2017-07-12姚松坡陈机林刘超汪辉李明洲

姚松坡,陈机林,刘超,汪辉,李明洲

(南京理工大学机械工程学院,江苏 南京 210094)

基于DSP+FPGA的电动伺服加载系统设计

姚松坡,陈机林,刘超,汪辉,李明洲

(南京理工大学机械工程学院,江苏 南京 210094)

为满足某火箭炮伺服加载系统在复杂作战环境实时监控、快速定位、精确打击等性能指标,提出一种高性能电动伺服加载系统的设计方案。方案中高低机、方向机的驱动原件为永磁同步电机,硬件控制平台采用DSP+FPGA的体系结构,结合集中控制模块化思想进行设计。鉴于现有轴角检测系统的不足,文中依据DSP和AD2S83设计的角位置与检测系统具有自动零位校准及角位置实时测量的优点。实验表明,系统工作稳定可靠,并且集成度高、实时性好、抗干扰能力强。

伺服加载系统;永磁同步电机;数字信号处理器;现场可编程门阵列

电动伺服加载系统是一种新型的负载模拟器,是随动系统力矩加载的半实物仿真实验平台,其自身的控制性能和抗干扰能力直接影响随动系统的品质。电动伺服加载是通过机械装置和加载装置连接而实现力矩的加载,由于系统本身存在摩擦、间隙以及弹性变形等非线性因素[1],势必会产生多余力矩。

在提高电动伺服加载系统的定位精度及抑制多余力矩方面,传统的单核DSP控制方案难以实现多电机系统的位置伺服控制[2],而且对于运算结构相对比较复杂的底层信号处理来说,适合用FPGA来实现[3]。

文中正是充分利用两者的优势,将其集成在一起作为电动伺服加载系统的硬件控制模块,其最大的特点是结构灵活、抗干扰能力强。

针对某火箭炮随动系统高精度角位置测量及实时监控的要求,文献[4-6]介绍了基于AD2S83独立的角位置测量模块,也实现了角位置测量的输出,但由于信号处理电路与旋转变压器分离,容易造成信号干扰,对系统的调试与检修带来不便。目前大部分的角位置测量系统,使用之前要进行零点校准,鉴于现有轴角测量系统的不足,文中以DSP和AD2S83芯片设计的角位置校准与检测集成模块,实现了自动零位校准以及对角位置实时测量。

文中伺服加载系统的承载对象为永磁同步电机(PMSM),与传统的无刷直流电机相比,PMSM具有重量体积小、结构简单、转子无发热等特点[7]。

1 电动伺服加载系统的结构和功能

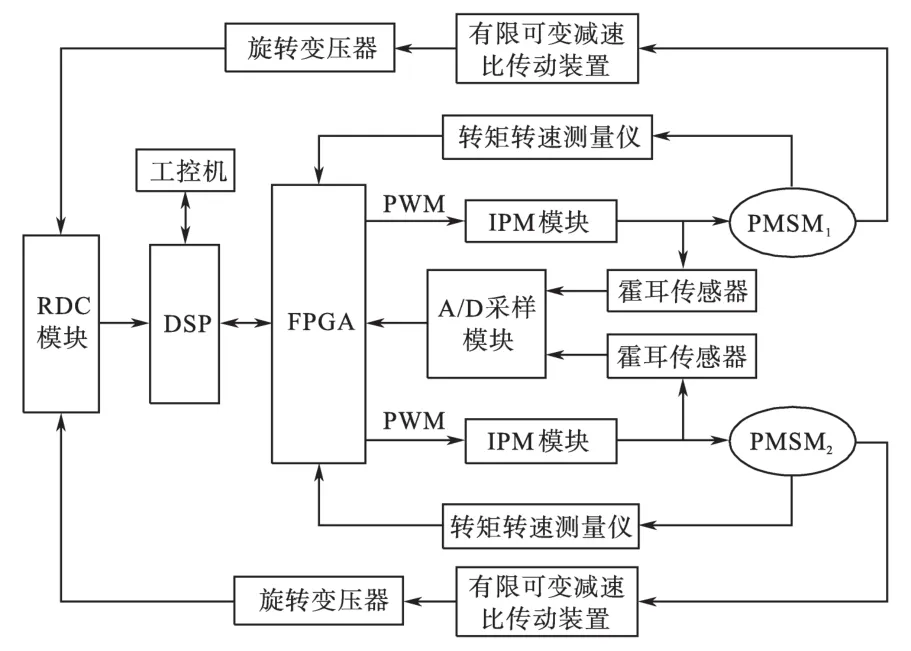

某火箭炮伺服加载系统主要包括DSP+FPGA的集成硬件控制模块、智能功率模块(intelligent power module,IPM)、旋转变压器数字转换器(resolver to digital converter,RDC)模块及高低机的驱动原件(PMSM1)、方向机的驱动原件(PMSM2),如图1所示。

图1 某火箭炮伺服加载系统结构图Fig.1 The structure diagram of a launcher′s servo loading system

本系统首先根据工控机指定的目标值,计算出1个输入电压值,该电压信号经过DSP+FPGA集成控制模块进行转换后,被送入IPM中进行信号放大和调理,控制着绝缘栅双极型晶体管(insulated gate bipolar transistor,IGBT)的导通与关断,进而控制承载电机的转矩与转速,然后调整火箭炮转塔的高低机、方向机的射角,实现定位的加载。

文中利用霍耳传感器和A/D采样模块构成的电流反馈回路测得承载电机的电流值;利用转速转矩检测仪构成的速度反馈回路测得承载电机的转速与转矩;利用旋转变压器构成的位置反馈回路测得转塔实际的定位输出值。将测量元件的反馈信号送回工控机和集成控制模块,经过算法处理后,再调整PMSM1,PMSM2的转矩与转速。最终,实现快速、准确的定位加载,完成某火箭炮各个位置情况下多余力矩的模拟。

如文中所述,本系统硬件控制模块采用DSP-TMS320F28335和FPGA-EP4CE6E22C8为核心的体系结构。

DSP具有较强的运算能力,适合实现算法控制,为主控制器,主要是RDC解码模块数据的处理、完成速度和电流反馈数据的计算以及与工控机的实时通讯。

FPGA具有高度灵活的可配置性和并行逻辑功能[8],为从控制器,主要是产生PWM控制信号和获取速度、电流检测值。

2 高低机、方向机矢量控制

永磁同步电机(PMSM)利用永磁体取代电励磁系统,减少了加工和装配费用,省去了励磁绕组和集电环,使电机结构变简单。由于无需励磁电流,没有励磁损耗,提高了电动机的效率和功率密度[9],使其在高性能交流伺服系统中得到了广泛使用,如火箭炮随动系统、工业机器人、柔性制造系统等领域。

2.1 PMSM的数学模型

PMSM是一个非线性、强耦合的多变量系统[10]。使用坐标变换将三相绕组等效为两相静止交流绕组或两相旋转直流绕组,变换后系统变量之间得到部分解耦,大大简化分析过程。

本文采用d,q轴数学理论模型来分析PMSM的稳态性能及动态运行特性。

PMSM在d-q坐标系下的电压方程为

PMSM在d-q坐标系下的磁链方程为

PMSM电磁转矩方程为

忽略摩擦,PMSM运动方程为

式中:变量isd,isq,usd,usq,Ψsd,Ψsq分别为电机的定子电流、电压以及磁链在d,q轴上的分量;Lq,Ld分别为电机的交轴同步电感和直轴同步电感;Lad为直轴电枢反应电感;ωr=npΩ,np为电机极对数,Ω为电动机机械角速度;Rs为电动机定子等效电阻;if为永磁体的等效励磁电流,当不考虑温度对永磁体性能影响时,其值为一常数,if=Ψf/Lad,Ψf为永磁体产生的磁链,Ψf=e0/ωr,e0为空载反电动势;TL为负载转矩;J为电机的转动惯量。

为了使PMSM的d-q坐标系上的方程与电压空间矢量PWM技术联系起来,将式(1)、式(2)和式(3)中有关量写成空间矢量形式,可得:

2.2 PMSM矢量控制系统

矢量控制系统中最关键的问题是选取合适的旋转坐标系[7],文中采用转子磁极位置定向的方法,在系统参数不变的情况下,对d轴和q轴电流的控制即可实现对电磁转矩的控制。

如图2所示,运用Clarke变换及其逆变换原理完成三相静止ABC坐标系和两相静止α-β坐标系之间的变换,运用Park变换及其逆变换原理完成两相静止α-β坐标系和d-q坐标系之间的变换。

图2 PMSM矢量控制坐标系图Fig.2 The coordinate graph of PMSM′s vector control

在完成PMSM数学模型建立和矢量控制坐标转换的基础上,文中采用isd=0的控制策略,图3给出PMSM的矢量控制结构。isd=0的最大特点在于电机的输出转矩与定子电流的幅值成正比[9],便于控制电动机,同时也作为矢量控制系统中电压反馈单元的设计依据。

图3中的所有调节器及电压前馈单元都以软件实现,实现PMSM的全数字矢量控制。

图3 PMSM矢量控制结构图Fig.3 The structure diagram of PMSM′s vector control

3 DSP功能实现

文中在对PMSM建模和矢量控制时,其过程伴随着大量的信号处理、信息传递,这就要求集成控制器中DSP模块能在很短的时间内完成大量的运算,同时为确保某火箭炮承载电机角位置的精确测量与在线监控。本系统DSP的功能实现主要包括DSP功能设计和DSP与AD2S83组成的角位置校准与检测系统设计。

3.1 DSP功能设计

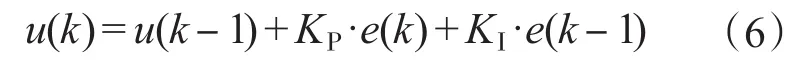

TI公司的TMS320F28335是专门设计的电机控制类处理器,配有浮点处理单元,具有计算能力强、外设功能强大等优点[11],在集成控制器承担着大量数据的处理。本系统中高低机、方向机的电流环和速度环应用增量式数字PI控制,公式如下:

式中:u(k)为当前时刻输出;u(k-1)为前一时刻输出;e(k)为当前时刻偏差;e(k-1)为前一时刻偏差;KP为比例系数;KI为积分系数。

在进行控制算法处理的同时,DSP运行其控制程序。完整的控制程序主要包括主程序和中断服务程序2部分,图4和图5分别给出了主程序和中断服务程序的流程图。

图4 主程序流程图Fig.4 The flow chart of main program

图5 中断服务程序流程图Fig.5 The flow chart of interrupt service program

高低机、方向机的位置指令可以独立输入,也可以给出协同关系,由中断服务程序中的同步模块进行处理,非常方便。

3.2 角位置校准与检测系统设计

角位置校准和检测系统设计的结构如图6所示。

选取旋转变压器作为角位置传感器,承载电机转轴通过可变传动装置与其联接,完成角位置模拟信号的采集,经过信号调理模块将激励信号源的参考信号和旋转变压器输出的正余弦信号调理到RDC模块的工作范围内;利用RDC模块中AD2S83芯片对旋转变压器输出的模拟位置信号进行解算,完成模拟信号与控制系统数字信号的转化,限于篇幅,AD2S83芯片外围详细电路及电阻、电容的参数计算方法见文献[12]。控制模块采用DSP-TMS320F28335芯片,实现对数字信号处理后显示、存储并通过CAN总线完成各个检测单元和上位机之间的通讯,实现了自动零位校准以及对角位置的实时测量。

图6 角位置校准和检测系统结构图Fig.6 The structure diagram of angular position calibration and detection system

图6中的信号调理电路由分压保护电路、电压跟随器和隔离缓冲电路3部分组成。分压保护电路由电位计实现,使输入值不大于AD2S83的耐压值,避免因调节失误造成AD2S83的永久损坏;电压跟随器保证信号调理电路的驱动能力,由LM358设计而成;隔离缓冲电路具有抑制共模干扰的能力,完成旋转变压器输出信号的平稳转换。图7为信号调理电路图。

图7 信号调理电路图Fig.7 The circuit diagram of signal conditioning

4 DSP与FPGA的通信设计

F28335的XINTF模块具有很强的数据收发能力[13],将其作为与FPGA内部集成RAM模块的通信接口。文中通信接口拓展了FLASH和SRAM,FLASH用于DSP程序加载,SRAM用作程序运行时存储转速等信息以便后期对系统参数分析、调试。

5 FPGA功能实现

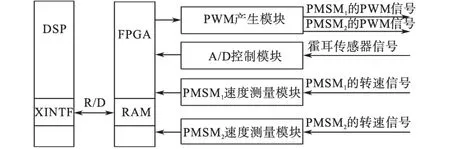

结合模块化集中设计思想对FPGA进行设计。缩短了开发周期,便于查寻问题、修改配置与功能升级。结合FPGA所承担的功能,划分了PWM产生模块、A/D控制模块、速度测量模块,如图8所示。

图8 FPGA功能模块图Fig.8 The function module diagram of FPGA

5.1PWM产生模块的设计

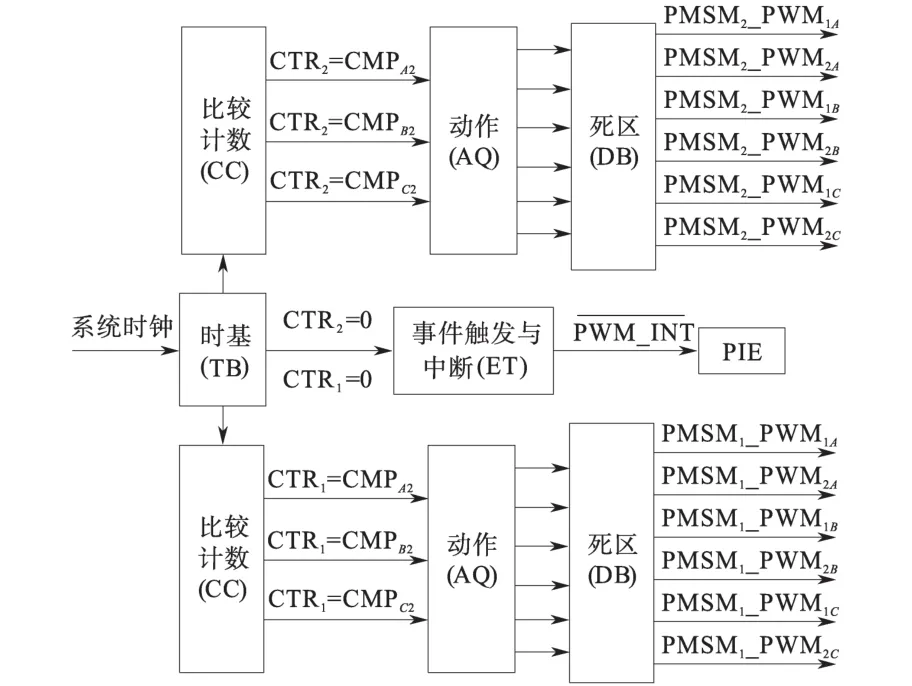

文中采用计数比较寄存器(CTR)和比较寄存器(CMP)的增减计数方法实现PWM波的产生,图9是产生PWM信号的模块图。为了防止H型功率桥电路上、下桥臂同时导通造成器件损坏的现象发生,需要加入死区控制。死区时间由死区寄存器决定。

图9 产生PWM信号的模块图Fig.9 The module diagram of generating PWM signal

利用Quartus II 13.0对某火箭炮高低机驱动原件(PMSM1)的PWM产生模块进行仿真,波形如图10所示。

图10 PWM信号仿真波形Fig.10 The simulation waveforms of PWM signal

5.2 A/D采样模块的设计

A/D采样模块的设计由有限状态机实现,通过模数转换器AD7714与霍耳传感器LV28-P实现对电流、电压反馈信号的采样,使用∑-Δ技术及采用分时复用的方法实现高速24位精度的代码转换。

有限状态机如图11所示的转换过程,A/D模块置于开始状态;等待DSP周期中断触发信号的产生;A/D采样模块开始转换;FPGA等待A/D模块转换结束信号,然后读取通道1和通道2的电流反馈值,最后产生转换结束标志给DSP。

图11 A/D采样模块状态机转换图Fig.11 The state machine transition diagram of A/D sampling module

5.3 速度测量模块设计

文中某火炮电动伺服加载系统的PMSM转速极高,适合用T法测速进行的速度测量[14-15],相应的FPGA中的速度测量算法也采用T法测速。FPGA接受来自转矩转速测量仪的脉冲,经过自身速度测量模块得到32位的转速计数值,通过XINTF接口作为DSP周期中断使能信号。

T法测量转速的公式为

式中:n为PMSM的转速,r/min;NT为单位采样周期的脉冲计数值;Z为PMSM旋转1圈产生的脉冲数。

6 实验仿真及结果

文中在完成DSP+FPGA集成硬件模块设计的基础上,搭建某火炮电动伺服加载系统。

选择美国科尔摩根(KOLLMORGEN)的某型PMSM作为系统中的承载电机,其额定功率2.8kW,额定转速1500r/min,最大转速6800r/min,启动转矩/额定转矩2.8 N·m,启动电流/额定电流6.4A,额定转矩13.9 N·m,最大转矩35.3 N·m,最大电流40A,转子惯量0.004 41 kg·m2。

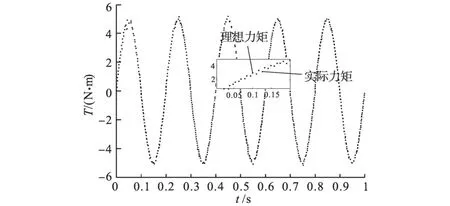

如前文所述,火箭炮作战环境复杂,这就要求承载电机有较大的频率和幅值范围,文中以此选择正弦方式加载。理想力矩的频率为1 Hz,幅值为0~14 N·m的正弦信号,转动惯量盘数目为2。加载电机力矩输入信号为Tr=10sin(2π·t)时,采用常规自适应PI控制,正弦响应特性及误差曲线分别如图12和图13所示。

图12 常规自适应PI控制的10 N·m正弦跟踪图Fig.12 The 10 N·m sine tracking chart of conventional adaptive PI control

图13 常规自适应PI控制的10 N·m误差图Fig.13 The 10 N·m error chart of conventional adaptive PI control

输出结果经过FFT分析可得,文中伺服加载系统的实际力矩输出误差为1.54%,相位滞后1.25°,表明系统力矩动态性能好、精度高,符合性能指标要求。

在验证控制器频率特性时,给定加载输入信号为Tr=5sin(10π·t),对应加载频率为5 Hz,其常规自适应PI控制对应的正弦跟踪如图14所示。在加载信号的幅值为10.0 N·m,频率为5 Hz时,平均幅值差是3.17%,平均相位差是2.42∘,均满足系统的性能指标。

图14 常规自适应PI控制的5 Hz正弦跟踪图Fig.14 The 5 Hz sine tracking chart of conventional adaptive PI control

为测试文中轴角检测系统的动态性能,旋转变压器选用某所正余弦旋转变压器36XZ015(激磁电压36 V,频率400 Hz,开路输入阻抗1 000 Ω),与之配套使用的激励电源是某所的J20S24C36MC,激励电源同时也为RDC解码芯片AD2S83提供参考信号。

其技术指标如下:分辨率12~16位(软件实现);测角范围0~90°;测角分辨率360°/216;精度±1.5 mil;供电电源+24V;工作环境温度-40~85℃;最大跟踪速度16 r/s。图15给出了角位置校准与检测系统在常规PID控制下等速跟踪测试实验结果误差统计。

图15 误差跟踪曲线Fig.15 The curve of error tracking

通过对图15分析可知,文中检测系统在16位分辨率时输出值与机械平台给定值之间差值在±1.5 mil之内,系统16位分辨率时理想精度为0.092 mil。考虑到旋转变压器与变比传动装置配合同轴度误差,及因减速箱存在引入的齿轮间隙误差,实验结论间接验证文中的角位置校准与检测系统具有较高的测量精度。

7 结论

本文提出了一种基于DSP+FPGA+专用集成芯片的某火箭炮电动伺服加载系统设计方案,采用模块化集中设计思想完成伺服加载系统的电流、速度、位置三闭环控制。

实验结果表明,该伺服加载系统能很好地完成对高低机、方向机的独立或者协同定位控制。

由于该方案集成度高,结构紧凑,测量精度高,加之FPGA的运用,分担了DSP的运算负荷,保证了系统的实时控制。在高性能的伺服加载系统实际应用中,有着大好的应用前景和参考价值。

[1]王瑞,陈松林.电动负载模拟器输出力矩的影响因素分析[J].测试技术学报,2011,25(1):47-51.

[2]袁登科,陶生桂.交流永磁电机变频调速系统[M].北京:机械工业出版社,2011.

[3]李永东.交流电机数字控制系统[M].北京:机械工业出版社,2012.

[4]庄文许,马大为,翟小晶,等.基于AD2S83的双通道旋转变压器位置检测模块设计[J].微特电机,2012,40(5),27-33.

[5]陈洁,王洪诚,孟苹苹,等.一种基于AD2S83芯片的转子位置及速度检测单元[J].电工电气,2011,(4):26-28.

[6]徐建华,杨瑞峰.基于AD2S83的角位移测量模块设计[J].微计算机信息,2008,24(19):183-184.

[7]寇宝泉,程树康.交流伺服电机及其控制[M].北京:机械工业出版社,2008.

[8]Altera Corporation,Cyclone Device Handbook Version 1.5[EB/OL],(2008-01-05)[2016-04-03].https://www.altera.com.cn/content/dam/altera-www/global/zh_CN/pdfs/literature/hb/cyc/cyclone_device_handbook.pdf.

[9]王秀和.永磁电机[M]第2版.北京:中国电力出版社,2011.

[10]唐任远.现代永磁电机理论与设计[M].北京:机械工业出版社,2016.

[11]Texas Instruments,TMS320F2833x FPU Primer Application Note[EB/OL],(2010-08-04)[2016-04-05].http://www.ti.com.cn/cn/lit/ug/spru963a/spru963a.pdf.

[12]Analog Devices,Inc.AD2S83 Variable Reso-lution Resolver to Digital Converter Datasheet[EB/OL],(1998-08-15)[2016-04-08].http://www.analog.com/media/en/technicaldocumentation/data-sheets/AD2S83.pdf.

[13]Texas Instruments,TMS320F2833x/F28334/F28332/F28235/F28234/F28232 Digital Signal Controller(Rev.M)Datasheet[EB/O L],(2012-08-09)[2016-05-01].http://www.alldata⁃sheet.com/data sheet-pdf/pdf/182809/TI/TMS320F28335.pdf.

[14]Wang Shu,Zhao Rong-xiang,Shang Zhe.Research of High-precision Drive System of PMSM[J].Electric Transmis⁃sion,2007,37(9):8-10.

[15]Wu F,Wan S M,Huang S H,et al.Study on Speed Detection and Control Method of PMSM Under Ultra-low Speed[C]//42nd Universities Power Engineering Conference,2007:178-183.

Design of Electric Servo Loading System Based on DSP+FPGA

YAO Songpo,CHEN Jilin,LIU Chao,WANG Hui,LI Mingzhou

(School of Mechanical Engineering,Nanjing University of Science and Technology,Nanjing 210094,Jiangsu,China)

To meet the performance indicators of real-time monitoring,rapid positioning and precision strike in complex combat environment of the rocket servo loading system,a design scheme of high performance electric servo loading system was proposed.In the scheme,the original driver of height machine and direction machine was the permanent magnet synchronous motor and the architecture of DSP and FPGA was adopted for hardware control platform,and the design was combined with the idea of centralized control of modular.In view of the shortcomings of the existing shaft angle detection system,that angular position and detection system designed with DSP and AD2S83 had the advantages of automatic zero position calibration and real time measurement of angular position.The experiment shows that the system is stable and reliable,and high integration,good real-time performance,strong anti-interference ability.

servo loading system;permanent magnet synchronous motor(PMSM);digital signal processor(DSP);field programmable gate array(FPGA)

TP275

A

10.19457/j.1001-2095.20170602

2016-05-20

修改稿日期:2016-09-10

南京理工大学科研创新计划(AE91316)

姚松坡(1990-),男,硕士研究生,Email:Ysongpo@163.com